Способ изготовления длинномерных полых изделий

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий типа корпусов гидро- и пневмоцилиндров, рубашек кристаллизаторов. Исходную заготовку устанавливают в контейнер на упор и располагают в отверстиях направляющей и рабочей втулок. Втулки соосно размещают в контейнере с образованием между их торцами полости. Обеспечивают выступание части исходной заготовки на конце, предназначенном для формообразования, над торцом рабочей втулки на величину, равную двум диаметрам заготовки. Указанный конец исходной заготовки размещают в отверстии направляющей втулки. Затем выступающую часть исходной заготовки под действием пуансона при неподвижной рабочей втулке высаживают и подвергают свободной прошивке. После этого рабочую втулку растормаживают и перемещают вдоль оси заготовки синхронно с перемещением пуансона. При этом металл исходной заготовки, освобождаемый от рабочей втулки, подвергают осадке и прошивке до момента образования между торцами пуансона и упора перемычки. Полученное изделие извлекают из контейнера под действием рабочей втулки. В результате обеспечивается снижение усилий деформирования, уменьшение разностенности изделия и увеличение его длины за один переход, а также получение мелкозернистой структуры металла изделия. 1 ил.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении, преимущественно длинномерных, толстостенных полых изделий типа втулок, корпусов гидро- и пневмоцилиндров, гильз, рубашек кристаллизаторов, барабанов, пустотелых заготовок для дальнейшей обработки, например прокатки труб и др.

Известны способы изготовления длинномерных полых изделий, включающие использование исходной заготовки, изготовленной путем, например, литья, ковки, отрезанной от профиля, полученного прокаткой или на установках непрерывной разливки стали, которую далее нагревают до ковочных температур, устанавливают в контейнере пресса, распрессовывают и подвергают под действием пуансона прошивке или обратному выдавливанию на горизонтальных или вертикальных гидравлических прессах, при этом диаметр (диагональ) поперечного сечения заготовки принимают примерно равным диаметру контейнера пресса, с учетом величины зазора, обеспечивающего возможность установки заготовки в контейнере.

Недостатками традиционных способов изготовления вышеупомянутых пустотелых изделий являются значительные усилия, необходимые для распрессовки и последующей прошивки или выдавливания заготовки, являющиеся одной из основных причин большой разностенности и ограниченности длин и диаметров изготавливаемых изделий, что приводит также к снижению производительности, качества и коэффициента использования металла.

Известны работы [1], [2] и др., в которых описываются результаты исследований процессов прессования толстостенных трубных заготовок обратным методом, направленные в основном на снижение разностенности трубных изделий. Известен Патент РФ [3], применение которого, по убеждению авторов, позволяет значительно повысить точность прессованной трубной заготовки путем применения подвижной конструкции, обеспечивающей необходимую точность настройки инструмента в начальный момент прессования, определяющий величину отклонения пуансона от оси в процессе дальнейшего прессования (Прототип). Недостатком предложенного процесса является то, что его применение решает проблему точности стенок только для сравнительно коротких труб. При прессовании длинных труб из-за высокого давления и разогрева устойчивость пуансона может быть нарушена, кроме того, для центровки необходима операция расспрессовки заготовки в контейнере, которая требует больших усилий и влияет на производительность изготовления изделий.

Задачей предлагаемого изобретения является снижение усилий деформирования и прошивки заготовки, уменьшение разностенности, увеличение длины получаемого изделия за один переход, получение мелкозернистой структуры, повышение производительности и ресурсосбережение.

Поставленная задача решается применением исходной заготовки диаметром, меньшим диаметра заготовки, применяемой в традиционных способах прошивки, исключением операции распрессовки перед прошивкой, использованием направляющей и рабочей втулок, изменением схем напряженного состояния при прошивке.

Сущность предлагаемого способа заключается в следующем: используют исходную заготовку диаметром, меньшим диаметра контейнера по меньшей мере на величину, равную двум толщинам стенки полого изделия, исходную заготовку устанавливают в контейнер на упор и располагают в отверстиях направляющей и рабочей втулок, которые соосно размещают в контейнере с образованием между их торцами полости высотой, равной диаметру исходной заготовки, при этом обеспечивают выступание части исходной заготовки на конце, предназначенном для формообразования, над торцом рабочей втулки на величину, равную двум диаметрам заготовки, и размещение указанного конца исходной заготовки в отверстии направляющей втулки, затем выступающую часть исходной заготовки под действием пуансона при неподвижной рабочей втулке высаживают и подвергают свободной прошивке, после чего рабочую втулку растормаживают и перемещают вдоль оси заготовки синхронно с перемещением пуансона, при этом металл исходной заготовки, освобождаемый от рабочей втулки, подвергают осадке и прошивке до момента образования между торцами пуансона и упора перемычки, после чего полученное изделие извлекают из контейнера под действием рабочей втулки.

В первоначальный момент высадки металла из отверстия направляющей втулки в полость между торцами втулок усилие деформирования, по сравнению с традиционным, незначительно, что обусловлено малым диаметром заготовки и схемой свободной осадки части заготовки в полости, при этом устойчивость пуансона и конца заготовки обеспечивается защемлением конца заготовки в отверстии направляющей втулки. При дальнейшем внедрении пуансона в осаживаемый металл происходит свободная прошивка металла, находящегося в полости, усилие которой, по сравнению с закрытой прошивкой, применяемой в традиционных способах, также невелико. Сравнительно небольшие усилия и центровка пуансона в начальной стадии деформирования способствуют уменьшению разностенности изделия и повышению стойкости рабочих элементов инструмента.

На следующем этапе формообразования изделия при перемещении рабочей втулки вдоль заготовки освобождаются очередные части заготовки для деформирования металла по схеме прошивки-раздачи, усилия деформирования при которой значительно меньше, чем, например, при обратном выдавливании или при закрытой прошивке.

Отличительной положительной характеристикой предлагаемого способа является изменение направлений течения металла в процессе деформирования (вдоль оси в направлении движения пуансона, в боковом в полость между втулками, и в направлении, противоположном движению пуансона), что способствует измельчению зерен. Преобладание растягивающих напряжений в каждом этапе процесса формообразования приводит к снижению усилий деформирования, разностенности, повышению стойкости инструмента. Осуществление процесса прошивки за один переход обеспечивает повышение производительности и энергосбережение. Применение предлагаемого способа позволяет также увеличить сортамент изготовляемых пустотелых изделий за счет увеличения их длин и расширить гамму применяемого прессового оборудования.

В целях повышения эффективности использования предлагаемого способа целесообразно использовать, в качестве исходной заготовки, пустотелую заготовку, отрезанную от литой трубной заготовки, толстостенного трубного проката или сплошного проката с выполненным в нем, например путем высверливания, отверстием.

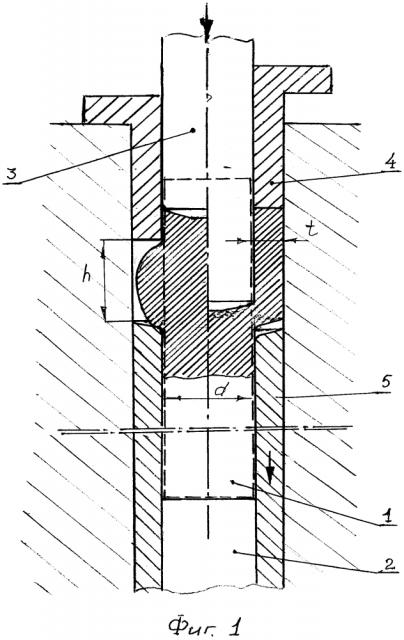

Этапы осуществления предложенного способа показаны в разрезе на фиг. 1. На левой стороне фиг. 1 показан начальный этап деформирования заготовки 1 (показана пунктиром), установленной на опоре 2, при котором под действием пуансона 3, при зафиксированных втулках - направляющей 4 и рабочей 5, производят вначале высадку металла конца заготовки в полость между торцами втулок 4, 5, а затем его прошивку (левая часть фиг. 1), после окончания которой перемещают рабочую втулку 5 синхронно с движением пуансона 3 до получения готового изделия. Удаляют изделие под действием рабочей втулки при обратном ходе пресса.

Осуществимость предлагаемого способа проверена экспериментально при прошивке медной заготовки диаметром 35 мм. Изготовлены цилиндры диаметром 50 мм, длиной 156 мм, толщиной стенки 9 мм.

Источники информации

1. Шевакин Ю.Ф. и др. Прессование тяжелых цветных металлов и сплавов. М. Металлургия, 1987 г., 246 с.

2. Клейнбуг И.П. и др. Инструментальная оснастка для прессования толстостенной трубной заготовки. Заготовительные производства в машиностроении. Журнал №1, 2014 г., с. 46.

3. Патент 2252093 РФ, Бюллетень №14. 2005 г.

Способ изготовления длинномерных толстостенных полых изделий, включающий отрезку металлической заготовки и ее прошивку в нагретом состоянии в контейнере под действием пуансона, отличающийся тем, что используют исходную заготовку диаметром, меньшим диаметра контейнера, по меньшей мере на величину, равную двум толщинам стенки полого изделия, исходную заготовку устанавливают в контейнер на упор и располагают в отверстиях направляющей и рабочей втулок, которые соосно размещают в контейнере с образованием между их торцами полости высотой, равной диаметру исходной заготовки, при этом обеспечивают выступание части исходной заготовки на конце, предназначенном для формообразования, над торцом рабочей втулки на величину, равную двум диаметрам заготовки, и размещение указанного конца исходной заготовки в отверстии направляющей втулки, затем выступающую часть исходной заготовки под действием пуансона при неподвижной рабочей втулке высаживают и подвергают свободной прошивке, после чего рабочую втулку растормаживают и перемещают вдоль оси заготовки синхронно с перемещением пуансона, при этом металл исходной заготовки, освобождаемый от рабочей втулки, подвергают осадке и прошивке до момента образования между торцами пуансона и упора перемычки, после чего полученное изделие извлекают из контейнера под действием рабочей втулки.