Установка и способ формирования различных пластмассовых изделий из одного расплава

Иллюстрации

Показать всеИзобретение относится к установке для формования различных пластмассовых изделий. Техническим результатом является возможность изготовления нескольких изделий из одного потока расплава и уменьшение энергопотребления. Технический результат достигается установкой для формирования различных пластмассовых изделий из одного расплава, которая содержит установку основного экструдера и установку экструдера второго изделия. Причем установка основного экструдера включает экструдер, выполненный с возможностью расплавления пластичного полимера с образованием расплава, систему введения добавок, предназначенную для подачи какой-либо добавки в расплав в экструдере, систему отвода, предназначенную для передачи части расплава в установку экструдера второго изделия и первую экструзионную головку, предназначенную для формирования первого пластмассового изделия из неотведенного расплава. Установка экструдера второго изделия включает экструдер для формирования изделия, выполненный с возможностью смешивания расплава с добавкой с образованием расплава для второго изделия, устройство для подачи добавок, предназначенное для подачи добавок для изделия в экструдер второго изделия и вторую экструзионную головку, предназначенную для формирования второго пластмассового изделия из расплава для второго изделия. При этом производительность экструдера второго изделия составляет не более 75% производительности основного экструдера. 3 н. и 18 з.п. ф-лы, 6 ил.

Реферат

Область техники

Изобретение относится к установкам и способам для формирования пластмассовых изделий (продуктов).

Уровень техники

Изготовление цветных пластмассовых изделий часто представляет собой трехстадийный способ, причем каждая стадия осуществляется на другом оборудовании. На первой стадии способа на производственном оборудовании синтезируют и гранулируют пластичный полимер, например, полиэтилен, полипропилен, полистирол или другой полимер для продажи. На второй стадии, на другом оборудовании гранулированные полимеры смешивают с какой-либо добавкой, например, концентрированным красителем, и изготавливают цветные гранулы. Используемый здесь термин "концентрированный краситель" означает смешанный материал с высокой концентрацией, например, не ниже 70 мас. %, какого-либо пигмента (красителя) или другой добавки. На конечной стадии способа из цветных пластмассовых гранул изготавливают (формируют) какой-либо конечный продукт, например, трубу, лист, пленку, бутылку и т.п. В некоторых случаях краситель можно смешивать с полимером на оборудовании, на котором изготавливают пластмассовое изделие.

Из-за риска загрязнения краситель, как правило, не используется на производственном оборудовании и в большинстве случаев не используется в больших экструдерах, которые применяются для изготовления неокрашенных изделий в дополнение к цветным изделиям. Таким образом, оборудование для смешивания красящих веществ обычно является совершенно отдельным оборудованием с относящимися к нему промежуточными складскими сооружениями и транспортными средствами. Строительство и техническое обслуживание отдельной установки для приготовления смесей может быть очень дорогостоящим и нередко может стоить не менее 20-30 млн US$. Поэтому выгодно было бы иметь установки для изготовления цветных изделий с более низкой себестоимостью.

В некоторых случаях для обеспечения различных условий смешивания с целью решения проблем со смешиванием полимеров, имеющих разные характеристики, используются последовательно установленные экструдеры. Например, для расплавления добавок, таких как концентрированные красители, для подачи в большой экструдер-смеситель, можно использовать небольшой экструдер с боковым подводом. В другом примере первый экструдер для быстрого расплавления полимера может иметь агрессивную среду для смешивания. Затем расплавленный полимер можно подавать во второй экструдер, который в течение длительного периода времени обеспечивает более мягкие условия для смешивания более чувствительных полимеров. Установка, в которой используется схема расположения такого типа, представляет собой двухуровневую линию смешивания, предназначенную для смешивания полиэтилена, имеющего высокую молекулярную массу, с полиэтиленом, имеющим низкую молекулярную массу. Например, в патенте US 7815360 раскрыта установка для переработки материалов с двумя шнековыми экструдерами, на которой первый экструдер подает расплав в соединенный с ним экструдер, расположенный ниже. Другие установки, имеющие много экструдеров, установленных последовательно или в виде каскада, описаны, например, в опубликованной заявке на ЕР 1005411 В1, US 3261056 и опубликованном GP 2304088 А.

Разработан ряд установок, в которых используется боковой экструдер для расплавления сырья или образования смеси, а затем выдавливания ее в основной экструдер для смешивания со смесью полимеров. Например, в опубликованной заявке на патент US 2009/0057621 раскрыты электропроводные композиции и способы образования этих композиций. В описанном способе расплавленный концентрированный краситель смешивают с первым полимером в первом экструдере. Вязкость расплава первого полимера ниже вязкости расплава расплавленного концентрированного красителя и вязкость расплава расплавленного концентрированного красителя снижают для получения расплавленного концентрированного красителя с приведенной вязкостью. Расплавленный концентрированный краситель с приведенной вязкостью смешивают со вторым полимером во втором экструдере для получения электропроводной композиции.

В опубликованном патенте US 2008/0093763 описаны многоцветные композиционные материалы с волокнистым наполнителем (волокниты), а также установки и способы образования таких композиционных материалов. В этом случае используются различные экструдеры-смесители для образования расплавов, которые выдавливаются в основной экструдер для смешивания с основным полимером.

Кроме этих установок, экструдеры с боковым подводом для подачи расплавленных материалов в основной экструдер можно использовать в ряде других установок, в том числе среди прочих, в серийно выпускаемых (под торговым знаком ZS-B) установках компании Coperion GMBH (Коперион ГМБХ), Штутгарт, Германия. Однако все прежние установки предназначены для соединения расплавленных материалов для смешивания и изготовления одного пластмассового изделия. Поэтому прежние установки рассчитаны на передачу во второй экструдер всего количества расплава, образовавшегося в первом экструдере.

Как описано выше, изготовление цветных изделий из пластмассы обычно осуществляется многостадийным способом с гранулированием и охлаждением полимеров между стадиями. Хотя это может снизить или исключить риск перекрестного загрязнения натурального, т.е. неокрашенного, полимера красителем, тепловая характеристика полимера подвергается неоднократному изменению. Последующие стадии подвода тепла также истощают добавки, используемые для защиты пластичного полимера от УФ, тепла и других агрессивных внешних условий, так что на непрерывных стадиях обработки/изготовления могут потребоваться дополнительные добавки. Кроме того, затраты на сооружение отдельного промежуточного склада и оборудования для приготовления смесей могут существенно повысить стоимость цветных полимеров и изделий.

Таким образом, остается потребность в усовершенствовании способов изготовления цветных пластмассовых изделий. Более того, существует потребность в разработке такого способа, который сделает возможным изготовление различных пластмассовых изделий из одного потока расплава.

Раскрытие изобретения

В настоящей заявке раскрыты установки/системы для формирования различных пластмассовых изделий (продуктов) из одного расплава. Такая установка может включать установку основного экструдера, к которой относится экструдер, предназначенный для расплавления пластичного полимера с целью образования расплава, и система введения добавок, предназначенная для подачи какой-либо добавки в расплав в экструдере. Первая экструзионная головка предназначена для формирования первого пластмассового изделия из расплава; а система отвода предназначена для передачи по меньшей мере части этого расплава в установку экструдера второго изделия. Установка экструдера второго изделия включает экструдер второго изделия, предназначенный для смешивания расплава с добавкой для изделия для образования расплава для второго изделия. Устройство для подачи добавок предназначено для подачи добавки для изделия в экструдер второго изделия, а вторая экструзионная головка предназначена для формирования второго пластмассового изделия из расплава.

В другом варианте осуществления изобретения предлагается способ изготовления двух пластмассовых изделий в одном процессе расплавления. Этот способ включает расплавление пластичного полимера в первом экструдере для образования расплава и передачу по меньшей мере части этого расплава во второй экструдер, причем из всей непереданной части расплава изготавливают первое изделие из пластмассы. Во втором экструдере с расплавом смешивают добавки для образования второго расплава и из этого второго расплава изготавливают второе пластмассовое изделие.

В еще одном варианте осуществления изобретения предлагается способ изготовления нескольких (множества) пластмассовых изделий из одного расплава. Этот способ включает расплавление полимера в основном экструдере для образования расплава и смешивание добавок с этим расплавом. По меньшей мере часть этого расплава отводят в каждый из нескольких экструдеров для формирования изделий. Одно изделие из пластмассы изготавливают в основном экструдере из той части расплава, которая не отводится. В каждом из экструдеров для формирования изделий с расплавом смешивают некоторое количество добавок и из каждого экструдера для изготовления изделий получают другие пластмассовые изделия.

Описание чертежей

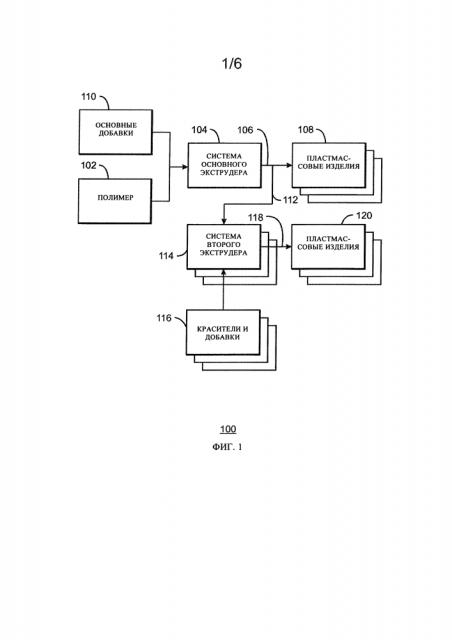

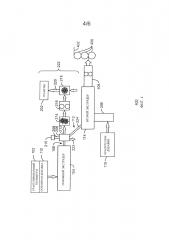

Фиг. 1 - Блок-схема экструзионной установки, которую можно использовать для формирования различных пластмассовых изделий из одного расплава;

фиг. 2 - графическая схема установки с двумя экструдерами, которую можно использовать для изготовления из одного расплава двух различных гранулированных пластмассовых изделий;

фиг. 3 - графическая схема установки с двумя экструдерами, которую можно использовать для изготовления из одного расплава одного гранулированного пластмассового изделия и одного изделия в виде трубы;

фиг. 4 - графическая схема установки с двумя экструдерами, которую можно использовать для изготовления из одного расплава одного гранулированного пластмассового изделия и одного изделия в виде листа или пленки;

фиг. 5 - графическая схема установки с тремя экструдерами, которую можно использовать для изготовления из одного расплава трех пластмассовых изделий; и

фиг. 6 - схема технологического процесса для способа изготовления из одного расплава двух и более пластмассовых изделий.

Осуществление изобретения

В настоящей заявке описаны способы и установки для формирования различных пластмассовых изделий из одного исходного расплава. Например, основной экструдер может быть рассчитан на расплавление полимера и смешивание с ним основных добавок, в том числе таких, как стабилизаторы. Часть расплава из первого экструдера может быть направлена во второй экструдер или экструдеры, тогда как остальная часть расплава может быть направлена в гранулятор или в другую установку для изготовления какого-либо изделия из пластмассы. Во втором экструдере можно смешивать с расплавом другие добавки, например, красители, наполнители и т.п., для образования расплава для изготовления изделия. Затем для формирования второго изделия из пластмассы этот расплав может быть направлен, в том числе, в гранулятор, в экструзионную головку для формирования труб из одноосноориентированного волокнистого пластика, щелевую головку для экструзии листов или головку для экструзии пленок.

Такая конфигурация обеспечивает ряд преимуществ в сравнении с современными установками. Например, потребление мощности в л.с. вторым экструдером (экструдерами) может быть намного ниже, так как исходное сырье уже расплавлено. Не нужно дублировать подачу основных добавок и подающие устройства, используемые для основного экструдера. Незащищенность от воздействия полной теплоты или изменение тепловой характеристики полимера существенно уменьшается, что снижает расход стабилизаторов и может улучшить эксплуатационные свойства полимера.

Кроме благоприятного воздействия на полимер можно обеспечить целый ряд преимуществ, относящихся к материально-техническому обеспечению. Например, можно исключить автономное хранение и транспортировку промежуточного натурального продукта к смесительному оборудованию. Опорная поверхность оборудования, т.е., необходимое для оборудования место, может быть на 25% меньше, чем для установки двух экструдеров с грануляторами. Так как во второй экструдер подают расплавленное сырье под давлением, во втором экструдере не требуется насос для расплава. Кроме того, могут снизиться расходы на персонал и коммунальные услуги.

Экструзионные установки

На фиг. 1 представлена блок-схема экструзионной установки 100, которую можно использовать для формирования различных пластмассовых изделий (продуктов) из одного расплава. В экструзионной установке 100 полимер 102 подают в установку основного экструдера 104 для образования пластифицированной пластмассы. В настоящей заявке такую пластифицированную пластмассу называют "расплав" 106. Полимер 102 может быть в виде гранул, шариков, раствора или в любом другом виде. Экструзионная установка 100 может быть расположена, например, на промышленном предприятии по производству изделий из пластмассы, на котором установка 104 основного экструдера рассчитана на переработку полимера в пластмассовые изделия 108, например, гранулы. В качестве другого примера, экструзионная установка 100 может находиться на установке для смешивания пластмасс, которая предназначена для производства целого ряда пластмассовых изделий 108. К полимеру 102 могут относиться полиэтилен, полипропилен, стиролы, поликарбонаты, полиакрилаты, сополимеры стирола и бутадиена или ряд других материалов. Например, в частном варианте осуществления изобретения полимер 102 представляет собой полиэтилен низкого давления (повышенной плотности), используемый для изготовления труб, мешков и для других целей.

Установка 104 основного экструдера может включать целый ряд экструдеров для формирования изделий непосредственно из расплава и экструдеров любой конструкции для удаления летучих продуктов, в том числе, например, двухшнековые экструдеры, продаваемые на рынке компанией Coperion GMBH (Коперион ГМБХ), Штутгарт, Германия, под торговым знаком ZSK, и двухроторные смесители, продаваемые на рынке компанией KOBELCO, Kobe Steel Ltd (КОБЕЛКО, Кобе Стил Лтд), Токио, Япония, под торговым знаком LCM. Другие экструдеры, которые можно использовать в предлагаемых способах, продаются на рынке компаниями David-Standard (Дэвид-Стэндад), LLC, Покэтак (Pawcatuck), Коннектикут, США, и KraussMaffei Berstorff GMBH (КраусМафай Бершторф ГМБХ), Ганновер, Германия. Можно отметить, что эти экструдеры представлены просто в качестве примера, так как можно использовать целый ряд одношнековых или двухшнековых экструдеров других поставщиков.

Для смешивания с расплавом 106 в установку 104 основного экструдера можно вводить основные добавки 110. Основные добавки можно вводить с помощью подающих устройств (питателей) твердых веществ, жидкостей или насосов для экструзии расплава, использующих шнек экструдера, который в некоторых случаях может расплавить добавку и выдавить ее в установку 104 основного экструдера. К основным добавкам 110 могут относиться первичные стабилизаторы, вторичные стабилизаторы и т.п., а также ряд добавок, которые можно использовать для натурального или неокрашенного изделия. В качестве основных добавок 110 можно использовать целый ряд других добавок, например, светостабилизаторы, сшивающие агенты и т.п. Однако в некоторых вариантах осуществления изобретения к основным добавкам 110 не относятся красители, чтобы не загрязнять пластмассовые изделия 108, изготавливаемые из расплава 106, поступающего из установки 104 основного экструдера.

Часть 112 расплава 106, образующегося в установке 104 основного экструдера, можно подавать в одну или более установок 114 вторых экструдеров, которые здесь можно также назвать установками (системами) экструдеров для формирования изделий. В установке 114 второго экструдера можно смешивать красители и добавки 116 с частью 112 расплава 106 для образования дополнительных потоков 118 расплава. К таким красителям и добавкам 116 могут относиться пигменты, наполнители или другие добавки, которые при добавлении их в установку 104 основного экструдера могут позже загрязнять партии пластмассовых изделий 108; в некоторых случаях весь расплав 106 может быть использован для образования дополнительных потоков 118 расплава и, следовательно, никакие пластмассовые изделия 108 не изготавливаются.

В частном варианте осуществления изобретения красители и добавки 116 включают черный пигмент, образующийся в концентрированном красителе, например, при смешивании с полимером углеродной сажи. Такой концентрированный краситель можно подавать в установку 114 второго экструдера посредством устройства для подачи гранул. В некоторых вариантах осуществления изобретения для введения концентрированного красителя можно использовать питатель расплава, применяя, например, одношнековый экструдер для расплавления концентрированного красителя и выдавливания его в установку 114 второго экструдера. В других вариантах осуществления изобретения к красителям и добавкам 116 могут относиться другие типы красителей, например, жидкие красители, вводимые с использованием системы подачи жидкостей. Красители и добавки 116 не ограничиваются красящими веществами, так что к ним может относиться целый ряд других материалов, таких как светостабилизаторы, наполнители, усилители, другие полимеры, используемые для смешивания, и т.п.

Часть 112 расплава 106, а также красители и добавки 116 смешивают в установке 114 второго экструдера, чтобы получить расплав 118 для изготовления изделий. После этого расплав 118 можно использовать для изготовления дополнительных пластмассовых изделий 120. К таким пластмассовым изделиям 120 могут относиться, например, гранулы, труба, лист, пленка или целый ряд других изделий. Примеры установок экструдеров, которые можно использовать в вариантах осуществления изобретения, рассмотрены далее со ссылкой на фиг. 2-5.

Фиг. 2 - графическая схема установки 200 с двумя экструдерами, которую можно использовать для изготовления из одного расплава 106 двух различных гранулированных пластмассовых изделий, например, гранул 202 и 204. Позиции с одинаковыми цифровыми обозначениями - те же, что и в описании, относящемся к фиг. 1. После смешивания основных добавок 110 с полимером 102 в основном экструдере 104 расплав 106 подают к клапану 206 для отвода (перепускному клапану). Клапан 206 для отвода, который может управляться посредством поршня 208, приводимого в движение приводом 210, может регулировать три пути движения расплава 106. По первому пути 212 расплав 106 направляется к насосу 214 для расплава, нагнетающему расплав 106 через набор 216 сеток (сеточное уплотнение в экструзионной головке). Набор 216 сеток можно использовать для удаления из расплава 106 твердых загрязняющих примесей, а также гелеобразного или сшитого полимера. Из набора 216 сеток расплав 106 можно подавать в гранулятор, например, в погружной (подводный) гранулятор 218. После этого гранулы 202 можно выделить из потока 220 воды, поступающего из погружного гранулятора 218. Конфигурация оборудования, используемого для переработки расплава 106 из основного экструдера 104, не ограничивается той, что представлена на схеме. Понятно, что в раскрытых здесь способах можно использовать любые другие конфигурации и типы оборудования.

Технологическую линию, начинающуюся с основного экструдера 104 и изготовления гранул 202, можно назвать основной линией 222. Основная линия 222 может быть линией для получения 100% продуктов естественного цвета, например, для получения полимера, содержащего только основные добавки, без красителей или других наполнителей. Во втором положении через клапан 206 для отвода можно подавать часть 112 расплава 106 во второй экструдер 114, например, по изолированной и обогреваемой линии 224.

Красители и добавки 116 можно подавать во второй экструдер 114, например, в соответствии с описанием, относящимся к фиг. 1. Расплав 112, смешанный с красителями и добавками 116, образует расплав 118 для изготовления изделий. Из второго экструдера 114 расплав 118 для изготовления изделий можно подавать к насосу 226 для расплава. Поскольку во втором экструдере 114 расплавлять полимер не требуется, давление во втором экструдере 114 может быть достаточным для нагнетания расплава 118 для изготовления изделий через оборудование, находящееся на стороне выхода, без использования насоса 226 для расплава. По той же причине потребление мощности для второго экструдера 114 может быть ниже, чем для основного экструдера 104 при эквивалентной производительности. Набор 228 сеток может быть использован для удаления твердых загрязняющих примесей и гелей. Затем расплав 118 для изготовления изделий можно направлять к экструзионной головке, например, к гранулятору 230, для изготовления конечного пластмассового изделия, гранул 204. Второй экструдер 114 и соединенное с ним оборудование образуют вторую технологическую линию 232, на которой, одновременно с основной линией 222, можно изготавливать другое пластмассовое изделие без какого-либо риска загрязнения на основной линии 222.

Соотношение габаритов основной линии 222 и второй линии 232 определяется номенклатурой желаемых изделий. Например, основная линия 222 может быть рассчитана на 100%-ную производительность с 50%-ным снижением, например, основная линия 222 может работать с производительностью, равной 50% максимальной производительности. В некоторых вариантах осуществления изобретения вторая линия 232 может быть рассчитана на такую же производительность, если, по выбору все изделия на основной линии 222 следует изготавливать в виде цветного изделия.

В зависимости от желаемого перечня изделий с указанием количества гранул естественного цвета в сравнении с количеством цветных гранул, вторая линия 232 может быть рассчитана на производительность ниже 100%-ной производительности основной линии 222. Например, производительность второй линии 232 может составлять 50% полной производительности. В этом варианте осуществления изобретения любая часть основной линии 222, производительность которой превышает 50% полной производительности, может быть использована для изготовления изделий из пластмассы, например, в виде гранул 202, на основной линии 222. В других вариантах осуществления изобретения соотношение производительности второго экструдера 114 и производительности основного экструдера может быть другим, например, не выше 100% или не выше 75%, или не выше 50%, или не выше 25% от производительности основной линии 222. При такой системе краситель или добавки 116, вводимые во второй экструдер 114, не могут загрязнять гранулы 202, получаемые из основного экструдера 104.

Клапан 206 для отвода не ограничен двумя положениями. В третьем положении по меньшей мере часть расплава 106 можно сливать как поток 223 отходов. Такое положение можно использовать во время пуска основного экструдера 104, второго экструдера 114 или того и другого экструдера. В других вариантах осуществления изобретения поток 223 можно направлять в линию третьего экструдера.

Фиг. 3 - графическая схема установки 300 с двумя экструдерами, которую можно использовать для изготовления из одного расплава 106 гранулированного пластмассового изделия 202 и изделия 302 в виде трубы. Позиции с одинаковыми цифровыми обозначениями - те же, что в описании, относящемся к фиг. 1 и 2. Представленные здесь способы и установки не ограничены изготовлением двух гранулированных пластмассовых изделий. В примере, показанном на фиг. 3, расплав из второго экструдера 114 выдавливается через экструзионную головку 304 для изготовления трубы, например, головку для формирования трубы из одноосноориентированного волокнистого пластика, для изготовления изделия 302 в виде трубы. В этом примере для добавления красителя и добавок 116 во второй экструдер 114 используется устройство 306 для подачи расплава. Таким образом, основную линию 222 можно использовать для изготовления гранул 202, например, в виде полимера естественного цвета, и одновременно можно использовать линию 308 для изготовления изделия 302 в виде трубы.

Фиг. 4 - графическая схема установки 400 с двумя экструдерами, которую можно использовать для изготовления из одного расплава 106 гранул 202 и изделия 402 в виде листа или пленки. Позиции с одинаковыми цифровыми обозначениями - те же, что в описании, относящемся к фиг. 1-3. В этом примере расплав из второго экструдера 114 выдавливается через экструзионную головку 404 для изготовления листа или пленки и экструдируется на блок 406 вращающихся цилиндров для изготовления изделия 402 в виде листа или пленки. Для получения различных пластмассовых изделий из второго экструдера 114 можно использовать целый ряд других экструзионных головок. Кроме того, в зависимости от желаемой номенклатуры изделий основная линия 222 не ограничивается изготовлением гранул 202, а может использоваться для изготовления других изделий. Эти установки не ограничены двумя технологическими линиями и могут использоваться с любым числом вторых экструдеров 114, как описано со ссылкой на фиг. 5.

Фиг. 5 - графическая схема установки 500 экструдеров, которую можно использовать для производства трех пластмассовых изделий из одного расплава 106. Позиции с одинаковыми цифровыми обозначениями - те же, что и в описании, относящемся к предыдущим фиг. 1-4. В установке 500 экструдеров клапан 502 для отвода предназначен для разделения расплава 106 на три части. Первую часть 504 можно использовать для питания оборудования основной линии 222 для изготовления гранул 202. Вторую часть 506 можно использовать для питания второго экструдера 114 на второй линии 508 для формирования второго гранулированного изделия 510. Третью часть 512 можно использовать для питания другого второго экструдера 114 на третьей линии 514 для формирования третьего гранулированного изделия 516. Поскольку красители и добавки 116, используемые на второй линии 508, могут отличаться от красителей и добавок, используемых на третьей линии 514, из расплава 106 могут быть изготовлены различные гранулированные пластмассовые изделия, например, гранулы 202, 510 и 516. Кроме того, можно отметить, что вторые (дополнительные) экструдеры 114 могут иметь различную конструкцию, производительность, другие системы добавок, другие экструзионные головки или какие-либо другие особенности.

Установка 500 экструдеров не ограничена тремя линиями 222, 508 и 514 и может иметь целый ряд линий, в которые можно эффективно обеспечить подачу расплава 106 из основного экструдера 104. Кроме того, линии 222, 508 и 514 не ограничены изготовлением гранул и могут использоваться для изготовления целого ряда других пластмассовых изделий, таких как труба, лист, пленки и т.п., как уже было рассмотрено со ссылкой на фиг. 3 и 4. Таким образом, описанные здесь способы можно использовать для создания комплексного оборудования для производства пластмасс, на котором основной экструдер 104 используется для переработки гранулированного полимера 102 или других видов полимера, получаемых в реакторной установке, для образования расплава 106, содержащего основные добавки, затем подачи части расплава на другие экструзионные технологические линии, предназначенные для изготовления других изделий для продажи, например, цветных гранул.

Способ изготовления пластмассовых изделий

Фиг. 6 - технологическая блок-схема способа 600 изготовления из одного расплава двух и более пластмассовых изделий. Этот способ можно осуществлять, используя любые описанные здесь конфигурации или целый ряд других конфигураций, в которых первый экструдер может подавать часть расплава во второй экструдер, в то же время сохраняя возможность изготовления какого-либо изделия из пластмассы с использованием другой части расплава.

Способ 600 начинается с блока 602, с расплавления пластмассы в основном экструдере. Как уже отмечалось, это может быть полимер, полученный в гранулированном виде из реакторной установки. Кроме того, полимер может представлять собой раствор, из которого в основном экструдере удаляют летучие компоненты. В расплав вводят добавки, что указано в блоке 604. Этими добавками могут быть основные добавки, используемые в натуральной пластмассе, среди других, например, стабилизаторы и сшивающие агенты. В блоке 606 из расплава пластмассы, образованного в основном экструдере, можно изготавливать какое-либо пластмассовое изделие.

В блоке 608 часть расплава перемещается во второй экструдер. В блоке 610 в расплав во втором экструдере вводят дополнительные добавки, такие как красители, наполнители и т.п. В блоке 612 из расплава во втором экструдере изготавливают пластмассовые изделия. Как уже отмечалось, к таким изделиям могут относиться гранулы, труба, лист, пленка или целый ряд других изделий.

Определения

Используемый здесь термин "экструдер" означает устройство для образования расплава пластмассы и смешивания добавок с этим расплавом пластмассы. Экструдеры могут иметь один шнек или двойной шнек, помещенный в цилиндр, имеющий минимальный зазор между шнеками и внутренней поверхностью цилиндра. Каждый шнек имеет спиральный гребень или пластины, которые образуют просветы между цилиндром и шнеком. Для изменения сдвигающего усилия и напряжения (пластического течения), прилагаемого к полимеру, можно регулировать высоту этих пластин с помощью более мелкосидящих пластин, создающих условия для более высокого напряжения. При вращении вала шнека посредством двигателя пластмасса сдвигается на пластины, создавая трение, которое вызывает нагрев и расплавление пластмассы, и выдавливает ее в низ цилиндра. Пластины шнеков в экструдерах с двойным шнеком обычно стыкуются, причем каждый шнек полностью вытирается другим шнеком, создавая условия для более эффективного смешивания и эффективно выталкивая расплав в низ цилиндра. Пластмасса выдавливается из отверстия в торце цилиндра к оборудованию, расположенному на стороне выхода, в том числе, например, к насосам для расплава, грануляторам и экструзионным головкам. Экструдеры могут представлять собой стандартные экструдеры, предназначенные для образования расплава пластмассы из твердого пластичного полимера, или могут представлять собой экструдеры для удаления летучих компонентов, предназначенные для удаления растворителя из пластмассы в растворе с образованием расплава пластмассы. Описанные здесь варианты осуществления изобретения не ограничиваются экструдерами, и в них могут использоваться также смесители полимеров. Смеситель полимеров представляет собой систему, использующую вращающиеся в противоположном направлении нестыкующиеся смесительные элементы для передачи полимеру усилия сдвига, образующую расплав и смешивающую с ним добавку.

Используемый здесь термин "системы для введения добавок" означает устройства и вспомогательные средства, предназначенные для подачи материалов в экструдер для смешивания. К системам для введения добавок могут относиться устройства для подачи гранул, предназначенные для добавления твердых гранул в расплав пластмассы в экструдере. В других типах систем для введения добавок могут использоваться одношнековые экструдеры, предназначенные для расплавления добавок и выдавливания расплава добавок в экструдер для смешивания с расплавом пластмассы. В устройстве другого типа для подачи добавок может использоваться насос для нагнетания жидкой добавки в экструдер. Для облегчения введения добавок шнеки экструдера могут иметь зоны более низкого давления, например, за счет увеличения высоты пластин в местах введения добавок.

Используемый здесь термин "экструзионная головка" означает имеющее определенную форму отверстие, расположенное в конце линии для экструзии пластмасс, для экструдирования пластмассы в виде изделия определенной формы. В основной конфигурации экструзионная головка гранулятора в погружном грануляторе предназначена для экструдирования пластмассы в виде узких (одиночных) нитей. Вращающийся нож, помещенный перед лицевой поверхностью головки, режет эти нити на маленькие приблизительно круглые гранулы, которые уносятся от лицевой поверхности головки потоком воды. Другая типичная головка используется для изготовления пластмассовой трубы. В этой головке центральная часть или оправка, образует кольцо для потока пластмассы. Экструдированную пластмассу удаляют из зоны, расположенной в непосредственной близости к головке, и охлаждают, часто путем контакта с водой, чтобы труба затвердела. К другим типам головок, которые можно использовать в вариантах осуществления изобретения, относятся головки для изготовления листов и пленок, через которые пластмассу экструдируют на охлажденные валки в виде широкого плоского листа и головки для получения пленки экструзией с раздувкой, через которые пластмассу экструдируют из кольца вокруг пузырька захваченного воздуха.

Используемый здесь термин "добавка" означает материал, добавляемый к пластмассе для улучшения ее свойств или уменьшения количества используемой пластмассы. К добавкам могут относиться первичные стабилизаторы, вторичные стабилизаторы, красители, сшивающие агенты, агенты разрыва цепи (полимера), наполнители, усилители и многие другие материалы. Стабилизаторами являются химические соединения, добавляемые к расплавам пластмассы для ингибирования автоокислительных реакций, повышения устойчивости пластмасс к разрушению под воздействием тепла во время переработки и увеличения срока службы при их применении. Первичный стабилизатор взаимодействует с образующимися в виде начальных продуктов реакции радикалами для улавливания радикалов, прерывающих реакционную цепь. В качестве первичных стабилизаторов часто используют связанные фенолы. Вторичные стабилизаторы - это стабилизаторы, добавляемые вместе с первичным стабилизатором для дополнительного повышения устойчивости к автоокислению. Основное назначение вторичных стабилизаторов - разложение перекисей, которые могут образоваться в ходе окислительных реакций. В качестве вторичных стабилизаторов часто используют соединения трехвалентного фосфора.

В некоторых областях применения хороший эффект может дать изменение молекулярного веса полимера. Для уменьшения общего молекулярного веса полимера можно ввести добавку для разрыва цепи полимера или для увеличения общего молекулярного веса полимера можно добавить сшивающий агент.

Красители - это добавки, используемые для придания пластмассе определенного цвета, который может быть получен на основе минерального или органического красящего вещества. Красители часто превращают в концентрированные красители, в которых 70% красящего вещества смешаны с пластмассой, которая относится к пластмассе, являющейся конечной целью. Таким образом, концентрированный краситель для добавления цвета пластику на основе полиэтилена обычно изготавливают с использованием полимера на основе полиэтилена.

Хотя настоящие способы могут допускать разные модификации и альтернативные формы, в качестве примера представлены только рассмотренные выше типичные варианты осуществления изобретения. Однако следует также понимать, что не имеется в виду ограничить эти способы раскрытыми здесь конкретными вариантами осуществления изобретения. Более того, настоящие способы включают все варианты, модификации и эквиваленты, не выходящие за пределы истинного смысла и объема прилагаемой формулы изобретения.

1. Установка для формирования различных пластмассовых изделий из одного расплава, содержащая установку основного экструдера и установку экструдера второго изделия, причем установка основного экструдера включает:

экструдер, выполненный с возможностью расплавления пластичного полимера с образованием расплава;

систему введения добавок, предназначенную для подачи какой-либо добавки в расплав в экструдере;

систему отвода, предназначенную для передачи по меньшей мере части расплава в установку экструдера второго изделия;

первую экструзионную головку, предназначенную для формирования первого пластмассового изделия из неотведенного расплава, а установка экструдера второго изделия включает:

экструдер для формирования изделия, выполненный с возможностью смешивания расплава с добавкой с образованием расплава для второго изделия;

устройство для подачи добавок, предназначенное для подачи добавок для изделия в экструдер второго изделия; и

вторую экструзионную головку, предназначенную для формирования второго пластмассового изделия из расплава для второго изделия, и

в которой производительность экструдера второго изделия составляет не более 75% производительности основного экструдера.

2. Установка по п. 1, в которой система отвода выполнена с возможностью передачи дополнительных частей расплава в каждый из нескольких экструдеров изделий.

3. Установка по п. 1 или 2, в которой производительность экструдера второго изделия составляет н