Устройство для изготовления части из композитного материала

Иллюстрации

Показать всеИзобретение относится к устройству и способу для изготовления части из композитного материала путем впрыска смолы в волокнистую структуру. Устройство содержит первый штамп, представляющий собой две смежные поддерживающие поверхности, образующие входной угол (A) между ними. По меньшей мере одна колодка с клинообразным участком выполнена с возможностью прижатия волокнистой структуры в угол (A). Второй штамп подвижен относительно первого штампа. Первый и второй штампы выполнены с возможностью зажатия на волокнистой структуре и на колодке. Колодка соединена со вторым штампом по меньшей мере одним звеном. Звено шарнирно соединено относительно второго штампа и относительно колодки таким образом, чтобы направлять клинообразный участок по направлению к указанному углу (A) для того, чтобы прижимать волокнистую структуру в угол, когда второй штамп сближается с первым штампом. Изобретение обеспечивает повышение физико-механических показателей получаемых изделий. 2 н. и 7 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее описание относится к устройству для изготовления части из композитного материала.

Такое устройство может использоваться для изготовления части из композитного материала и, в частности, для изготовления корпуса вентилятора авиационного двигателя.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В авиационном двигателе корпус вентилятора обычно выполняет несколько функций. Он образует впускной воздушный канал в двигатель, он поддерживает истираемый материал в совмещении с законцовками лопастей вентилятора, он поддерживает возможную конструкцию для акустической обработки на впуске в двигатель, и он включает в себя или поддерживает удерживающий экран. Экран образует ловушку для удержания продуктов износа, таких как засасываемые объекты или фрагменты поврежденных лопастей, переносимые наружу под действием центробежной силы, для того, чтобы предотвращать такие продукты износа от прохождения через корпус и достижения других участков самолета.

Как известно, корпусы вентилятора изготавливаются из композитного материала. Путем примера, документ EP 1961923 описывает способ изготовления корпуса из композитного материала переменной толщины. Этот способ содержит этап, на котором образуют волокнистую армирующую структуру, часто называемую "заготовкой", и этап, на котором уплотняют заготовку смоляной матрицей. Волокнистую заготовку изготавливают путем наложения множества слоев волокнистой полосы. В этом примере волокнистая полоса изготовлена путем трехмерного плетения, и она намотана на оправке в виде множества наложенных слоев для того, чтобы образовывать заготовку. Используемая оправка представляет собой центральную стенку, имеющую наружную форму, которая соответствует внутренней форме основной стенки корпуса, и две боковые пластины формы, соответствующей формам крепежных фланцев корпуса. Волокнистую заготовку, полученную таким образом, удерживают на оправке и далее заключают в форме, частично образованной оправкой, и далее пропитывают смолой, которую впрыскивают в форму.

Во время этапа пропитки было обнаружено, что слои волокнистой полосы имеют тенденцию становиться натянутыми и отделяться от входных углов, образованных между боковыми пластинами и центральной стенкой оправки, тем самым приводя к дефектам уплотнения и к смоляным массам между слоями и, следовательно, к неравномерности в структуре корпуса в этих углах.

Чтобы разрешить эту проблему, как известно, устанавливаются "уплотняющие" колодки в требуемое положение, которые выполнены с возможностью прижатия волокнистой заготовки в указанные углы, в то время как происходит впрыск. К сожалению, колодки традиционно устанавливаются в требуемое положение вручную: колодки устанавливаются в требуемое положение вручную на ощупь, в слепую, и они в дальнейшем прикрепляются путем привинчивания к другому участку формы. Таким образом, этот этап установки колодок в требуемое положение представляет собой работу, которая является медленной и сложной и не совместима с пропускной способностью массового производства, и это также может приводить к неправильно размещенным колодкам.

В связи с этим существует потребность в новом типе устройства, которое упрощает установку колодок в требуемое положение.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее описание относится к устройству для изготовления части из композитного материала, причем часть из композитного материала изготавливается путем впрыска смолы в волокнистую структуру, причем устройство содержит:

первый штамп, выполненный с возможностью поддерживать волокнистую структуру, причем первый штамп представляет собой две смежные поддерживающие поверхности, образующие входной угол между ними;

по меньшей мере одну колодку, представляющую собой первую и вторую смежные поверхности, образующие вместе клинообразный участок, выполненный с возможностью прижатия волокнистой структуры в указанный угол; и

второй штамп, который является подвижным относительно первого штампа, причем первый и второй штампы выполнены с возможностью зажатия на волокнистой структуре и колодке таким образом, что первый штамп, второй штамп и колодка вместе образуют в закрытом положении пространство впрыска смолы, окружающее волокнистую структуру.

Таким образом, закрытое положение или давление "впрыска" представляет собой положение, в котором размещено устройство, пока впрыскивается смола.

В предложенном устройстве колодка соединена со вторым штампом по меньшей мере посредством одного звена, причем звено шарнирно соединено относительно второго штампа и колодки таким образом, чтобы направлять клинообразный участок по направлению к указанному углу для того, чтобы прижимать волокнистую структуру (или волокнистую заготовку) в угол, когда второй штамп сближается с первым штампом.

Посредством звена(ев) позиционирование колодки во входном угле, образованном между двумя поддерживающими поверхностями первого штампа, и, таким образом, прижатие волокнистой структуры в этот угол происходит автоматически, так как штампы сближаются друг с другом. По сравнению с ранее известным способом ручного позиционирования такое автоматическое позиционирование колодки быстрее, более надежное (меньше риск человеческой ошибки) и представляет преимущество совместимости с пропускной способностью массового производства.

В некоторых вариантах выполнения третья поверхность колодки нажимает на второй штамп в указанном закрытом положении, причем указанная третья поверхность противоположна первой и второй поверхностям. В закрытом положении такое нажатие гарантирует, что колодка размещена устойчивым образом и что сжимающие силы передаются должным образом.

В некоторых вариантах выполнения прокладка размещена между третьей поверхностью и вторым штампом вокруг звена. Эта прокладка служит для исключения прохождения смолы между колодкой и вторым штампом и, в частности, для исключения засорения смолой и, таким образом, заклинивания звена и нарушения работы узла.

В некоторых вариантах выполнения колодка соединена со вторым штампом посредством по меньшей мере одной пары взаимно параллельных звеньев. Это делает возможным направление колодки и распределение сил между звеньями и, таким образом, гарантирует, что соединение является надежным и долговечным в течение производственных циклов.

В некоторых вариантах выполнения звено шарнирно соединено с корпусами, выполненными вставляемыми в соответственных полостях, образованных в колодке и во втором штампе. Таким образом, звено и корпусы образуют модуль, который является удаляемым из колодки и из второго штампа. При необходимости этот модуль может быть легко заменен. Изготовление колодки и второго штампа также упрощено. Корпусы могут быть прикреплены к колодке и ко второму штампу посредством любых подходящих крепежных средств, например корпусы могут быть зацеплены при помощи силы в указанные полости и/или они могут удерживаться в требуемом положении болтами.

В некоторых вариантах выполнения первый штамп представляет собой оправку, вокруг которой наматывается волокнистая структура, причем оправка содержит центральную стенку и по меньшей мере одну боковую пластину, причем центральная стенка и боковая пластина образуют указанные смежные поддерживающие поверхности. Таким образом, указанная колодка служит для зажатия волокнистой структуры между центральной стенкой и боковой пластиной, пока впрыскивается смола.

В некоторых вариантах выполнения устройство содержит множество колодок, причем каждая колодка имеет форму кольцевого сегмента, причем колодки расположены конец к концу так, чтобы закрывать всю периферию оправки. При таких обстоятельствах звенья могут быть соединены вблизи концов каждого кольцевого сегмента, например, путем самозаклинивающегося зацепления.

Настоящее описание также обеспечивает способ изготовления части из композитного материала, в котором смола впрыскивается в волокнистую структуру для того, чтобы образовывать указанную часть из композитного материала, и в котором предложенное устройство используется для поддержки волокнистой структуры и образует пространство впрыска смолы, окружающее волокнистую структуру.

В общем, указанная часть из композитного материала может быть любой частью, представляющей собой две смежные наружные поверхности, которые образуют выступающий угол между ними, причем эти две наружные поверхности соответствуют двум смежным поддерживающим поверхностям первого штампа во время изготовления, и выступающий угол этой части соответствует входному углу штампа.

Конкретнее, указанная часть может быть осесимметричной частью, обладающей по меньшей мере одним фланцем, по существу перпендикулярным оси этой части, причем указанный входной угол соответствует выступающему углу, образованному в основании фланца.

В некоторых осуществлениях указанная часть представляет собой корпус вентилятора авиационного двигателя, причем корпус имеет основную стенку и по меньшей мере один крепежный фланец, причем указанный входной угол соответствует выступающему углу, образованному между основной стенкой и крепежным фланцем.

Путем примера, корпус изготавливается из волокнистой структуры углерода, стекла, арамида или керамических волокон, а также из полимерной смолы, например эпоксидной, бисмалеимидной или полиимидной смолы.

В дальнейшем изобретение поясняется описанием вариантов его осуществления со ссылкой на сопровождающие чертежи, на которых:

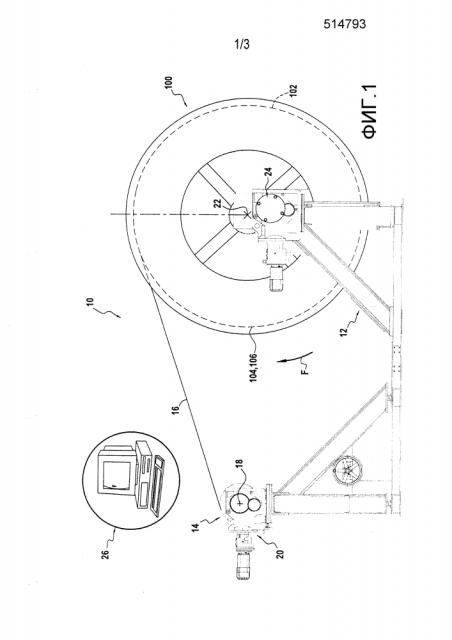

фиг.1 представляет собой вид сбоку машины для намотки волокнистой полосы на оправке.

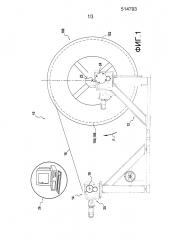

Фиг.2 представляет собой упрощенный подробный вид в перспективе оправки на фиг.1.

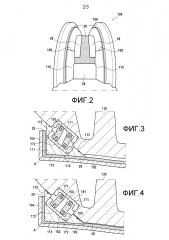

Фиг.3-5 представляют собой подробные виды в аксиальном сечении примера уплотняющей колодки, показывающие последовательные этапы для автоматического позиционирования колодки.

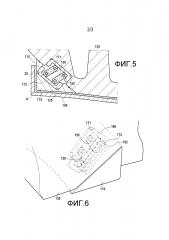

Фиг.6 представляет собой подробный вид в изометрии колодки на фиг.3-5.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА(ОВ) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Вариант осуществления изобретения описан подробно ниже со ссылкой на сопровождающие чертежи. Этот вариант выполнения показывает характеристики и преимущества изобретения. Однако следует понимать, что изобретение не ограничивается этим вариантом выполнения. В частности, хотя изобретение описано ниже в контексте его применения для изготовления корпуса вентилятора авиационного двигателя, изобретение не ограничивается этим применением.

Осуществление способа изготовления корпуса вентилятора описано в документе EP 1961923, на который может быть сделана ссылка.

Вкратце, способ изготовления, описанный в EP 1961923, состоит из этапа, на котором создают волокнистую полосу или лист путем трехмерного плетения с основой, намотанной на барабане, называемом ниже "намоточной оправкой". Волокнистый лист, который изготовлен таким образом, в дальнейшем передается на оправку формы для впрыска смолы, называемую ниже "пропиточной оправкой", с наружной формой этой оправки, соответствующей внутренней форме корпуса, который должен быть изготовлен. Намотка волокнистого листа вокруг пропиточной оправки делает возможным получение волокнистой структуры, также называемой "заготовкой", которая составлена из множества наложенных слоев листа.

Заготовка, удерживаемая намотанной на пропиточной оправке, далее пропитывается смолой. После пропитки выполняется этап полимеризации смолы.

Фиг.1 показывает пример наматывающей машины 10, содержащей стенд 12, поддерживающий, в частности, намоточную оправку 14 и пропиточную оправку 100. Эти оправки 14, 100 являются удаляемыми, т.е. они могут быть убраны со стенда 12.

Намоточная оправка 14 удерживает волокнистый лист 16, получаемый путем трехмерного плетения. Он установлен с возможностью вращения относительно стенда 12, и он приводится во вращение вокруг оси 18 электродвигателем 20.

Пропиточная оправка 100 должна получать наложенные слои волокнистых листов 16, хранящихся на намоточной оправке 14. Пропиточная оправка 100 представляет собой центральную стенку 102, образующую круговой цилиндр между двумя боковыми пластинами 104, 106 (см. фиг.1 и 2), продолжающимися в направлении, которое, в общем, перпендикулярно оправке 100. Таким образом, боковые пластины 104 и 106 взаимодействуют с центральной стенкой 102, чтобы образовывать входные углы A. Наружная форма оправки 100 соответствует внутренней форме изготавливаемого корпуса. Более точно, внешняя поверхность центральной стенки 102 соответствует внутренней поверхности основной стенки корпуса. Более того, боковые поверхности, обращенные по направлению к центральной стенке 102 боковых пластин 104, 106, соответствуют боковым поверхностям крепежных фланцев корпуса, причем эти фланцы обеспечены на аксиальных концах корпуса для того, чтобы он мог быть установлен с и соединен с другими элементами.

Пропиточная оправка 100 установлена с возможностью вращения на стенде 12 для вращения вокруг горизонтальной оси 22 параллельно оси 18 вращения намоточной оправки 14, и она приводится во вращение электродвигателем 24. В настоящем описании аксиальное направление соответствует направлению оси 22 вращения оправки 100, и радиальное направление является направлением, перпендикулярным указанной оси. Подобным образом аксиальная плоскость является плоскостью, содержащей ось 22, и радиальная плоскость является плоскостью, перпендикулярной оси 22.

Блок 26 управления соединен с электродвигателями 20, 24, и он служит для управления и контроля скорости вращения каждой из оправок 14 и 100. В общем порядке, блок 26 управления служит для регулирования всех рабочих параметров наматывающей машины 10.

Волокнистый лист наматывается в наложенных слоях на пропиточной оправке 100 в направлении вращения, указанном стрелкой F на фиг.1. Путем примера, возможно наматывать лист 16 в течение около четырех поворотов оправки 100 так, чтобы получать волокнистую структуру 28, составленную из четырех наложенных слоев, представляющую собой толщину, которая соответствует спецификациям для изготовляемого корпуса.

Оправка 100 составляет первый штамп в контексте настоящего описания.

После этапа намотки оправка 100 перемещается так, чтобы быть связанной с другими элементами, включая второй штамп 130, как показано на фиг.2-6. Более точно, защитные элементы 29 могут быть расположены на волокнистой структуре 28, чтобы защищать волокнистую структуру и исключать ее защемление, и угловые колодки 110, часто называемые "уплотняющими" колодками, размещены на оправке 100 над участками волокнистой структуры 28, закрывающей входные углы A, образованные между центральной стенкой 102 и боковыми пластинами 104, 106 оправки 100. Важно заметить, что на фиг.2 по причинам ясности второй штамп 130 не показан. Однако, как объяснено ниже и как показано на фиг.3-6, каждая колодка 110 соединена звеньями 150 со вторым штампом 130. Подобным образом, звенья 150 не показаны на фиг.2 (они показаны на фиг.3-6).

Одна из колодок 110 показана подробно и в аксиальном сечении на фиг.3-5. Каждая колодка 110 представляет собой первую и вторую смежные поверхности 111 и 112, которые вместе образуют клинообразный участок 115 с выступающим углом, соответствующим по существу входному углу A. Этот клинообразный участок 115 выполнен с возможностью прижатия волокнистой структуры 28 в угол A. Колодка 110 также представляет собой третью поверхность 113, противоположную первой и второй поверхностям 111, 112. Колодка 110 представляет собой аксиальный профиль, который является треугольным (см. фиг.3-5), причем три стороны этого профиля соответствуют указанным поверхностям 111-113. Каждая колодка 110 имеет форму кольцевого сегмента, продолжающегося по окружности вокруг оправки 100 так, что колодки 110, когда расположены конец к концу, закрывают всю периферию оправки 100. На фиг.2 ссылочная позиция 109 обозначает границу между двумя смежными колодками 110. В показанном примере каждая последовательность колодок 110 составлена из четырех колодок 110, каждая из которых занимает угол около 90°. Естественно, количество колодок 110 может быть другим.

Устройство также имеет второй штамп 130, который является подвижным относительно оправки 100 (оправка 100 образует первый штамп). Второй штамп 130, также называемый "опорной формой", окружает оправку 100 и колодку 110 по окружности снаружи. Таким образом, второй штамп 130 и оправка 100 зажимаются на волокнистой структуре 28 и на колодке 110.

Каждая колодка 110 соединена со вторым штампом 130 парой звеньев 150, причем звенья в данной паре параллельны друг другу, с поворотными осями этих взаимно параллельных звеньев. В показанном примере пара звеньев 150 обеспечена на каждом из периферийных концов каждой колодки 110. Одна или более пар звеньев могут быть добавлены на одинаковых расстояниях от пары звеньев, расположенной на этих двух концах. Каждое звено 150 шарнирно соединено относительно второго штампа 130 и колодки 110 так, чтобы направлять клинообразный участок 115 по направлению к углу A для того, чтобы прижимать волокнистую структуру 28 в угол A, когда второй штамп 130 приближается к оправке 100.

Два звена 150 в данной паре шарнирно соединены с корпусами 171, 172, соответственно выполненными вставляемыми в полостях 181, 182, образованных в колодке 110 и во втором штампе 130. Таким образом, два звена 150 и корпусы 171, 172 образуют модуль, который может быть удален из колодки 110 и из второго штампа 130. В показанном примере корпусы 171, 172 зацеплены при помощи силы в полостях 181, 182.

Фиг.3-5 показывают последовательные этапы в автоматическом позиционировании одной из колодок 110, когда второй штамп 130 сближается с оправкой 100. В этом примере штамп 130 перемещается, пока оправка 100 неподвижна. Штамп 130 перемещается радиально по направлению к оправке 100 (т.е. на фиг.3 штамп 130 перемещается вниз). Когда штамп 130 радиально сближается с оправкой 100, звенья 150 поворачиваются так, чтобы приводить колодку 110 по направлению к боковой пластине 104, причем перемещение колодки 110 имеет компонент в направлении, перпендикулярном направлению сближения штампа 130 по направлению к оправке 100 (т.е. аксиальному направлению в описанном примере, и конкретно на фиг.3 колодка 110 перемещается влево).

Таким образом, колодка 110 направляется звеньями 150 по направлению к углу A так, что колодка 110 прижимает волокнистую структуру 28 в угол A, когда второй штамп 130 сближается с оправкой 100.

Штамп 130 сближается с оправкой 100, пока он не достигнет "закрытого" положения, как показано на фиг.5, в котором оправка 100, второй штамп 130 и колодка 110 вместе образуют пространство 125 впрыска для впрыска смолы вокруг волокнистой структуры 28. В закрытом положении первая поверхность 111 колодки обращается к боковой пластине 104, и волокнистая структура 28 зажата между этой первой поверхностью 111 и боковой пластиной 104; вторая поверхность 112 колодки обращается к центральной стенке 102 оправки 100, и волокнистая структура 28 зажата между этой второй поверхностью 112 и стенкой 102; третья поверхность 113 колодки упирается во второй штамп 130. Таким образом, волокнистая структура 28 вжимается в угол A колодкой 110, пока смола впрыскивается в пространство 125 впрыска, таким образом предотвращая волокнистую структуру 28 от отделения от угла A.

Как показано на фиг.3-6, прокладка 160 размещена между третьей поверхностью 113 и вторым штампом 130, окружая каждую пару звеньев 150. Эта прокладка 160 служит для защиты звеньев от любого просачивания смолы между третьей поверхностью 113 и вторым штампом 130, пока впрыскивается смола.

Следует отметить, что также обеспечены средства (не показаны) для впрыска смолы в пространство 125 впрыска. Например, одна из боковых пластин оправки (например, боковая пластина 104) может иметь по меньшей мере одно отверстие для впрыска смолы, ведущее внутрь пространства 125. Таким образом, смола впрыскивается в одном из концов волокнистой структуры 28, удерживаемой на оправке 100. Более того, выпускное отверстие может быть обеспечено на противоположной боковой пластине (например, боковой пластине 106).

Варианты выполнения или осуществления, описанные в настоящем описании, представлены путем неограничивающего примера, и специалист в области техники в свете этого описания может легко преобразовывать эти варианты выполнения или осуществления или может предусматривать другие, оставаясь в пределах объема охраны изобретения.

Более того, различные характеристики этих вариантов выполнений или осуществлений могут быть использованы сами по себе или могут быть объединены друг с другом. Когда они объединены, эти характеристики могут быть объединены, как описано выше или другими способами, причем изобретение не ограничено конкретными комбинациями, описанными в настоящем описании. В частности, если не указано иное, любая характеристика, описанная со ссылкой на один вариант выполнения или осуществление, может быть применена аналогичным образом к любому другому варианту выполнения или осуществлению.

1. Устройство для изготовления части из композитного материала путем впрыска смолы в волокнистую структуру (28), содержащее:

первый штамп, выполненный с возможностью поддерживать волокнистую структуру, причем первый штамп имеет две смежные поддерживающие поверхности, определяющие входной угол (A) между ними;

по меньшей мере одну колодку (110), имеющую первую и вторую смежные поверхности (111, 112), определяющие клинообразный участок (115), выполненный с возможностью прижатия волокнистой структуры (28) в указанный угол (A); и

второй штамп (130), который является подвижным относительно первого штампа, причем первый и второй штампы выполнены с возможностью зажатия на волокнистой структуре (28) и на колодке (110) таким образом, что первый штамп, второй штамп (130) и колодка (110) вместе образуют в закрытом положении пространство (125) впрыска смолы, окружающее волокнистую структуру (28);

отличающееся тем, что колодка (110) соединена со вторым штампом (130) по меньшей мере одним звеном (150), причем звено (150) шарнирно соединено относительно второго штампа (130) и колодки (110) таким образом, чтобы ориентировать клинообразный участок (115) по направлению к указанному углу (A) для того, чтобы прижимать волокнистую структуру (28) в угол, когда второй штамп (130) сближается с первым штампом.

2. Устройство по п.1, в котором третья поверхность (113) колодки (110) нажимает на второй штамп (130) в указанном закрытом положении, причем указанная третья поверхность (113) противоположна первой и второй поверхностям (111, 112).

3. Устройство по п.2, в котором прокладка (160) размещена между третьей поверхностью (113) и вторым штампом (130) вокруг звена (150).

4. Устройство по п.1, в котором колодка (110) соединена со вторым штампом (130) по меньшей мере одной парой взаимно параллельных звеньев (150).

5. Устройство по п.1, в котором звено (150) шарнирно соединено с корпусами (171, 172), выполненными вставляемыми в соответственных полостях (181, 182), образованных в колодке (110) и во втором штампе (130).

6. Устройство по п.1, в котором первый штамп представляет собой оправку (100), вокруг которой намотана волокнистая структура (28), причем оправка (100) содержит центральную стенку (102) и по меньшей мере одну боковую пластину (104, 106), причем центральная стенка (102) и боковая пластина (104, 106) образуют указанные смежные поддерживающие поверхности.

7. Устройство по п.6, имеющее множество колодок (110), в котором каждая колодка (110) имеет форму кольцевого сегмента, причем колодки (110) расположены конец к концу так, чтобы закрывать всю периферию оправки (100).

8. Способ изготовления части из композитного материала путем впрыска смолы в волокнистую структуру (28), в котором используют устройство по любому из пп. 1-7.

9. Способ изготовления части из композитного материала по п.8, в котором указанная часть представляет собой корпус вентилятора авиационного двигателя, причем корпус имеет основную стенку и по меньшей мере один крепежный фланец, причем указанный входной угол (A) соответствует выступающему углу, образованному между основной стенкой и крепежным фланцем.