Получение и применение композитного материала, содержащего волокна и, по меньшей мере, один винилхлоридный полимер

Иллюстрации

Показать всеИзобретение относится к композитным материалам, используемым для волокнистого армирования, и касается способа получения и применения композитного материала, содержащего волокна и, по меньшей мере, один винилхлоридный полимер. Композит включает погружение волокон в гидрозоль указанного полимера для получения волокон, покрытых указанным гидрозолем, после чего следует высушивание и гелеобразование гидрозоля, нанесенного на волокна. Композитный материал применяют для внутренних приспособлений в автомобильной, судостроительной, мебельной промышленности, в частности для производства армированных предметов и профилей. Изобретение обеспечивает создание легко утилизируемого композитного материала, для изготовления изделий повышенной жесткости. 9 н. и 11 з.п. ф-лы, 3 ил., 3 пр.

Реферат

Настоящая заявка испрашивает приоритет в отношении французской заявки № 1153150, поданной 11 апреля 2011 г., и французской заявки № 1160168, поданной 08 ноября 2011 г., причем полное содержание этих заявок включается в настоящий документ посредством ссылки для всех целей.

Настоящее изобретение относится к способу получения композитного материала, содержащего волокна и, по меньшей мере, один винилхлоридный полимер. Изобретение также относится к получаемому композитному материалу. Кроме того, изобретение относится к применению данного композитного материала для получения изделий или для получения армированных предметов, а также к этим изделиям или армированным предметам и к армированным профилям.

Многие столярные элементы, такие как рамы, каркасы, стойки и фрамуги окон, ставней, дверей и ворот часто изготавливают на основе поливинилхлорида (PVC), который придает им долговечность, устойчивость к коррозии и теплоизоляционные свойства, требуя при этом обслуживание лишь в минимальном количестве. Однако их жесткость не достигает определенных уровней, необходимых для успеха.

Действительно, поливинилхлоридные профили, используемые в конструкциях этих столярных элементов, как правило, изготавливают полыми для их облегчения и создания пустот, которые выполняют функцию теплоизоляции. Однако одна проблема, связанная с PVC, заключается в том, что он имеет низкий модуль упругости и, таким образом, деформируется при нагрузке, особенно при больших расстояниях между точками опоры.

Недостаточную жесткость можно преодолеть путем укрепления рам металлическими армирующими элементами, в частности армирующими элементами из стали (см. документ DE 19933099) или алюминия. Однако использование металлических армирующих элементов создает тепловые мостики внутри профилей рам, приводя к значительным потерям тепла вследствие увеличения теплопроводности. Кроме того, присутствие этих металлических армирующих элементов затрудняет утилизацию профилей после окончания срока их службы.

Чтобы противодействовать этому повышению теплопроводности, было предложено использовать армирующие элементы (одноосноориентированные вставки), которые составляют термореактивные полимеры и волокна, предпочтительно непрерывные волокна, в том числе стеклянные, арамидные или углеродные волокна (документы GB 2144472 или EP 0441449). Однако использование термореактивных полимеров со стеклянными волокнами является дорогостоящим. Что касается термопластичных композитных материалов, армированных целлюлозными волокнами, которые описаны в документе US 2004/062915, они обладают значительно более высокой чувствительностью к влажности и, таким образом, являются менее долговечными.

Традиционно утилизация поливинилхлоридных профилей, армированных путем введения металлической вставки или одноосноориентированной вставки, оказывается невозможной или затруднительной. Еще один недостаток профилей, армированных одноосноориентированными вставками, заключается в том, что необходимо, как и в случае металлических армирующих элементов, вручную вводить эти армирующие элементы, что увеличивает стоимость производства.

В документе EP 1276602 описаны столярные элементы, включающие поливинилхлоридный профиль, армированный, по меньшей мере, одной армирующей лентой, которую составляют волокна, полученные из сложного полиэфира, в частности, полученные из полиэтилентерефталата (PET) или полибутилентерефталата (PBT), которые смешаны с непрерывными стеклянными волокнами, причем полимерные волокна и стеклянные волокна ориентированы параллельно в продольном направлении. Ленты волокон или жгуты нагревают, чтобы расплавить полимер, прессуют и, наконец, внедряют во внешние и противоположные стенки конечного поливинилхлоридного профиля, чтобы обеспечивать достаточную жесткость, и, таким образом, избегают использования металлических или одноосноориентированных вставок. Даже несмотря на то, что достигаются хорошие механические свойства, и не требуется ручная вставка металлического или одноосноориентированного профиля вследствие способа получения с использованием катушек, который делает возможным разматывание непрерывных нитей, включающих смешанные друг с другом непрерывные волокна из стекла и термопластичного полимера, данный способ имеет множество недостатков. Один из недостатков этой системы заключается в том, что конечный продукт представляет собой сочетание двух различных термопластичных полимеров, которые являются несовместимыми в расплавленном состоянии, включая сложный полиэфир, такой как PET или PBT, с одной стороны, и PVC, с другой стороны, что делает затруднительной не только утилизацию профиля, но также и утилизацию производственного брака и, кроме того, приводит к невозможности использования заготовок в линии по изготовлению профилей. Еще один недостаток представляет собой продольная хрупкость армирующих элементов, которые склонны к разрушению в продольном направлении волокон при воздействии многоосевой ударной нагрузки. Наконец, один основной недостаток представляет собой затруднительная калибровка профиля при его охлаждении вследствие того, что PVC и армированная лента имеют различные коэффициенты теплового расширения.

В документе EP 0179688 предложено воздействовать на армирующие элементы (в частности, стеклянные волокна) для композитного материала электростатическим полем, индуцированным электрическим током очень высокого напряжения, затем пропитывать их жидким матричным материалом (или жидким предшественником материала), в то время как они остаются под действием поля. Очень высокие напряжения, которые необходимо применять для осуществления данного способа, являются небезопасными для операторов и требуют много электроэнергии; кроме того, нелегко правильно синхронизировать набухание армирующих волокон под действием электростатического поля и их пропитывание жидким матричным материалом.

Цель настоящего изобретения заключается в том, чтобы решить данные проблемы, предлагая способ получения легко утилизируемого композитного материала, из которого можно изготавливать изделия повышенной жесткости, и который можно, кроме того, легко применять согласно традиционным методам и, в частности, путем одноосного ориентирования, в частности, для изготовления армированных изделий.

Согласно данной цели, основной предмет настоящего изобретения представляет собой способ получения композитного материала, содержащего волокна и, по меньшей мере, один винилхлоридный полимер, включающий погружение волокон в гидрозоль указанного полимера для получения волокон, покрытых указанным гидрозолем, после чего следует высушивание и гелеобразование указанного гидрозоля, нанесенного на волокна.

Выражение «композитный материал» следует понимать в настоящем описании как означающее твердый материал, содержащий, по меньшей мере, два компонента, которые не смешиваются, но имеют высокую адгезионную способность, причем один из компонентов этого материала составляют волокна, которые обеспечивают механическую прочность, и другой компонент, традиционно известный как «матрица», представляет собой винилхлоридный полимер (полимеры) для обеспечения когезии структуры и передачи напряжений волокнам.

Термин «волокна» следует понимать как означающий в настоящем описании любое элементарное (или единичное) волокно (также известное как «нить») и также любую сборку элементарных волокон.

Примеры сборки элементарных волокон представляют собой тканые материалы (т.е. сборки, где элементарные волокна расположены, для одной части, в направлении длины и, для другой части, в направлении ширины), нетканые материалы, также называемые термином «маты» (т.е. сборки, где элементарные волокна расположены статистическим образом в одной главной плоскости) и «жгуты» (т.е. нескрученные сборки из нескольких элементарных волокон).

Преимущественно один из характеристических размеров («длина») этих волокон является значительно больше, чем другой размер («диаметр» в случае волокна) или, по меньшей мере, один из двух других размеров («толщина» и «ширина» в случае сборки элементарных волокон). В том случае, где один из компонентов композитного материала согласно настоящему изобретению представляет собой сборку элементарных волокон, их длина предпочтительно является значительно больше, чем их толщина и их ширина одновременно.

Выражение «значительно больше» следует понимать как означающее более чем 10-кратное превышение, предпочтительно более чем 25-кратное превышение, еще предпочтительнее более чем 100-кратное превышение и особенно предпочтительно более чем 500-кратное превышение. Используя еще один термин, волокна согласно настоящему изобретению можно называть «непрерывные волокна».

Предпочтительно волокна представляют собой сборку элементарных волокон, особенно предпочтительно они представляют собой сборки элементарных волокон, выбранных из тканые материалов, нетканых материалов и жгутов.

В данном предпочтительном случае сборка может быть упорядоченной или нет, а также может быть регулярной или нет. Элементарные волокна могут быть расположены в сборке:

- упорядоченным образом со сплетением, как в случае тканых материалов;

- неупорядоченным образом со сплетением, как в случае нетканых материалов или «матов»; или

- несплетенным образом продольно и параллельно друг по отношению к другу, как в случае «жгутов».

Особенно предпочтительно волокна представляют собой сборку элементарных волокон, выбранный из тканых материалов и «жгутов», причем наиболее предпочтительными являются жгуты.

В данном случае элементарные волокна сборки, таким образом, преимущественно расположены несплетенным образом продольно и параллельно друг по отношению к другу.

Волокна, которые можно использовать согласно настоящему изобретению, могут представлять собой любые имеющиеся в продаже волокна. Они могут представлять собой органические волокна, минеральные волокна, смеси органических волокон и минеральных волокон, смеси разнообразных органических волокон друг с другом и смеси разнообразных минеральных волокон друг с другом.

Можно упомянуть, в качестве примеров органических волокон, волокна, полученные из натуральных продуктов растительного или животного происхождения, таких как, например, конопля, лен, хлопок, древесина и шелк, или из синтетических продуктов, такие как полимерные волокна.

Можно упомянуть, в качестве примеров минеральных волокон, например, асбестовые волокна, стеклянные волокна, металлические волокна и базальтовые волокна

Согласно первой альтернативе волокна представляют собой волокна, полученные из продуктов растительного происхождения, выбранных из конопли и льна.

Согласно второй альтернативе волокна представляют собой минеральные волокна, выбранные из стеклянных волокон и базальтовых волокон.

Очень хорошие результаты отмечаются, когда волокна представляют собой жгуты льняных волокон, жгуты стеклянных волокон или жгуты базальтовых волокон.

Волокна, которые можно использовать согласно настоящему изобретению, можно покрывать аппретирующим реагентом во время цикла их получения, таким образом, улучшая однородность их последующего пропитывания гидрозолем винилхлоридного полимера и механические свойства композитного материала.

Из числа традиционно используемых аппретирующих реагентов можно упомянуть, в качестве неисчерпывающих примеров, силаны, сложные полиэфиры, акриловые или метакриловые полимеры, воски и эпоксиды. Среди них предпочтительными являются силаны. В качестве примеров можно особо упомянуть 3-аминопропилтриметоксисилан и 3-аминопропилтриэтоксисилан, а также их производные, такие как гамма-метакрилоксипропилтриметоксисилан, N-бензил-N-аминоэтил-3-аминопропилтриметоксисилан и соответствующий гидрохлорид, N-фенил-3-аминопропилтриметоксисилан и N-2-(винилбензиламино)этил-3-аминопропилтриметоксисилан.

Композитный материал, полученный согласно настоящему изобретению, может быть гибким (и, таким образом, его можно наматывать) или он может быть более или менее жестким.

Что касается волокон, один из характеристических размеров («длина») композитного материала, полученного согласно настоящему изобретению, является значительно больше, чем другой размер («диаметр» в случае волокна) или, по меньшей мере, чем один из двух других размеров («толщина» и «ширина» в случае сборки элементарных волокон). В предпочтительном случае, где композитный материал включает сборку элементарных волокон, длина композитного материала является значительно больше, чем его толщина и его ширина одновременно.

Выражение «значительно больше» имеет такое же значение, как при его использовании выше в связи с волокнами.

Композитный материал, полученный согласно настоящему изобретению, включает, по меньшей мере, один винилхлоридный полимер. В настоящем описании выражение «винилхлоридный полимер» или, короче, «полимер» следует понимать как означающее все полимеры, содержащие, по меньшей мере, приблизительно 50 мас.%, предпочтительно, по меньшей мере, 60 мас.%, особенно предпочтительно, по меньшей мере, 70 мас.% и наиболее предпочтительно, по меньшей мере, 85 мас.% мономерных звеньев, образованных из винилхлорида, таким образом, винилхлоридные гомополимеры (содержащие 100 мас.% мономерных звеньев, образованных из винилхлорида) и сополимеры винилхлорида и сложных винилэфиров, таких как винилацетат. Из числа винилхлоридных полимеров, упомянутых выше, предпочтение получают винилхлоридные гомополимеры и сополимеры винилхлорида и винилацетата, причем особое предпочтение получают винилхлоридные гомополимеры. Таким образом, винилхлоридный полимер предпочтительно представляет собой гомополимер.

Согласно контексту настоящего изобретения преимущественно используются винилхлоридные полимеры, предпочтительно винилхлоридные гомополимеры, у которых показатель текучести расплава или показатель K (традиционно известный как Kw или K-wert), измеряемый согласно стандарту ISO 1628-2, составляет более чем 55, предпочтительно более чем 60. Данный показатель K составляет преимущественно менее чем 85, предпочтительно менее чем 80. По практическим соображениям (наличие в продаже) наиболее предпочтительно применяют полимеры, у которых показатель K составляет между 65 и 75.

В настоящем описании выражение «по меньшей мере, один винилхлоридный полимер» означает, что композитный материал может содержать один полимер или несколько полимеров винилхлорида. В настоящем описании термин «полимер» используют без ограничения в единственном и множественном числе.

В том случае, где композитный материал может содержать несколько винилхлоридных полимеров, они могут представлять собой смеси гомополимеров, имеющих различные показатели текучести расплава, смеси гомополимеров и сополимеров или смеси сополимеров, имеющих различные сочетания мономеров друг с другом. Предпочтительно композитный материал включает один винилхлоридный полимер, который особенно предпочтительно представляет собой винилхлоридный гомополимер.

Способ согласно настоящему изобретению включает погружение волокон в гидрозоль винилхлоридного полимера.

В настоящем описании термин «гидрозоль» следует понимать как означающий систему текучих сред и коллоидных частиц, в которой дисперсная фаза включает винилхлоридный полимер и в которой непрерывная фаза представляет собой воду.

Гидрозоль винилхлоридного полимера преимущественно получают путем радикальной полимеризации в водной эмульсии.

Выражение «радикальная полимеризация в водной эмульсии» следует понимать в настоящем описании как означающее любой процесс радикальной полимеризации, который происходит в водной среде в присутствии эмульгаторов (например, алкилсульфатов натрия, алкиларилсульфонатов натрия и т.д.) и радикальных инициаторов.

В данное определение включаются, в частности, «классическая» полимеризация в водной эмульсии, в которой используют, помимо водной полимеризационной среды, по меньшей мере, один водорастворимый радикальный инициатор (в качестве которого выбирают, например, водорастворимые пероксиды, такие как персульфаты щелочных металлов или аммония, пероксид водорода, пербораты, трет-бутилгидропероксид и т.д.) и, по меньшей мере, один эмульгатор; а также полимеризация в водной микросуспензии, также называемая термином «полимеризация в гомогенизированной водной дисперсии», в которой используют, по меньшей мере, один маслорастворимый инициатор (в качестве которого выбирают, например, маслорастворимые органические пероксиды, маслорастворимые диазосоединения и т.д.), а эмульсию капель мономера получают посредством интенсивного механического перемешивания и присутствия эмульгаторов.

Предпочтительно для получения гидрозоля винилхлоридного полимера используется «классическая» радикальная полимеризация в водной эмульсии.

Полученные таким способом водные дисперсии (также известные как латексы) винилхлоридного полимера, которые представляют собой гидрозоли, используемые в способе согласно настоящему изобретению, содержат элементарные полимерные частицы, имеющие очень малые средние диаметры, которые могут составлять от приблизительно 10 до приблизительно 5000 нанометров (нм), предпочтительно от приблизительно 50 до приблизительно 1500 нм.

Содержание винилхлоридного полимера в гидрозоле составляет преимущественно более чем 15 мас.%, предпочтительно более чем 20 мас.% и наиболее предпочтительно более чем 25 мас.%. Оно составляет преимущественно менее чем 50 мас.%, предпочтительно менее чем 40 мас.% и наиболее предпочтительно менее чем 35 мас.%.

Гидрозоль, который можно использовать согласно настоящему изобретению, преимущественно содержит также, по меньшей мере, один пластификатор, такой как диалкилфталат или алкиладипат и, необязательно, другие традиционные добавки, такие как стабилизаторы, пеногасители, препятствующие отложениям вещества, загустители, пигменты, красители и т.д. В гидрозоль преимущественно не содержится органический растворитель.

Для осуществления способа согласно настоящему изобретению волокна погружают в гидрозоль, чтобы получить волокна, покрытые указанным гидрозолем. Для этой цели волокна, которые преимущественно присутствуют в одной из вышеупомянутых физических форм, можно необязательно подвергать предварительно одному или более из следующих видов обработки:

- в случае сборки элементарных волокон, пропускание через устройство для отделения волокон друг от друга в поперечном направлении;

- пропускание через устройство для регулирования натяжения;

- антистатическая обработка.

После этого волокна преимущественно погружают в ванну с гидрозолем, имеющую размеры, подходящие для обеспечения их полного погружения, в результате чего происходит их покрытие гидрозолем. Данное погружение преимущественно осуществляют при температуре, находящейся между 0°C, и температурой стеклования полимера, предпочтительно между 15°C и 40°C. Данное погружение преимущественно осуществляют при давлении, составляющем между 0,1 и 10 МПа, предпочтительно на уровне около атмосферного давления (0,1 МПа). Соответствующие используемые количества волокон и гидрозоля преимущественно являются такими, что конечный композитный материал преимущественно содержит между 50% и 95%, предпочтительно между 60% и 90% и особенно предпочтительно между 70% и 90 мас.% волокон и преимущественно между 50% и 5%, предпочтительно между 40% и 10% и особенно предпочтительно между 30% и 10 мас.% полимера.

Стадию погружения волокон в гидрозоль можно осуществлять в непрерывном или в периодическом режиме. Оказывается предпочтительным осуществление данной стадии в непрерывном режиме. В данном случае, если волокна намотаны на катушку или на рулон, их преимущественно разматывают предварительно с целью их пропускания в ванну с гидрозолем.

После погружения волокон в гидрозоль следует высушивание гидрозоля. Любой известный способ высушивания, который позволяет удалять воду из дисперсии твердого материала в водной фазе, является подходящим для высушивания гидрозоля. Следует понимать, что в способе согласно настоящему изобретению гидрозоль, подлежащий высушиванию, обычно присутствует в форме пленки или слоя, которые покрывают волокна, причем толщина этого покрытия составляет часто между 0,1 и 1 мм, предпочтительно между 0,2 и 0,6 мм, и его можно преимущественно высушивать - после необязательного удаления возможного избытка гидрозоля - например, следующими способами, применяемыми раздельно или в сочетании: выдерживание в вакууме; микроволновое нагревание; применение инфракрасного излучения; применение горячего воздуха посредством воздуходувок или вентиляторов; пропускание между нагретыми и вращающимися роликами или между нагретыми и неподвижными штангами и т.д.

Гидрозоль предпочтительно высушивают путем применения горячего воздуха, предпочтительно нагретого до температуры ниже температур разложения гидрозоля и волокон. Эта температура предпочтительно составляет менее чем или равняется 160°C и предпочтительнее составляет менее чем или равняется 150°C. Температура воздуха для высушивания гидрозоля предпочтительно составляет более чем или равняется 80°C и предпочтительнее составляет более чем или равняется 110°C.

Высушивание гидрозоля можно осуществлять в непрерывном или в периодическом режиме. Его следует предпочтительно осуществлять в непрерывном режиме. В том случае, где высушивание гидрозоля осуществляют в непрерывном режиме путем применения воздуха, причем преимущественно используют туннель для высушивания или генераторы горячего воздуха, которые установлены на регулярных расстояниях друг от друга вдоль пути получаемого композитного материала.

Высушивание можно осуществлять, используя одну стадию или несколько стадий, которые можно осуществлять при различных температурах. Его следует осуществлять, используя предпочтительно несколько стадий, особенно предпочтительно две стадии и наиболее предпочтительно две различные стадии при различных температурах.

После высушивания гидрозоля его подвергают гелеобразованию, т.е. составляющие его частицы переводят из гетерогенной фазы в гомогенную фазу, в которой отсутствует зернистая структура, преимущественно под действием тепла. Гидрозоль можно преимущественно подвергать гелеобразованию путем применения инфракрасного излучения или лазерного излучения. Гидрозоль предпочтительно подвергают гелеобразованию путем применения инфракрасного излучения, которое доводит гидрозоль до температуры выше температуры стеклования содержащегося в нем полимера и ниже температуры разложения волокон. Эта температура предпочтительно составляет менее чем или равняется 250°C и предпочтительнее составляет менее чем или равняется 230°C. Эта температура предпочтительно составляет более чем или равняется 100°C и предпочтительнее составляет более чем или равняется 150°C.

Аналогично стадиям погружения волокон в гидрозоль и высушивания гидрозоля, стадию гелеобразования гидрозоля можно осуществлять в непрерывном или в периодическом режиме. Оказывается предпочтительным осуществление данной стадии в непрерывном режиме.

Композитный материал, полученный в результате осуществления способа получения, описанного выше, можно затем подвергать обработке, природа которой различается в зависимости от намерения хранить данный материал с целью его применения в будущем или применять его немедленно, т.е. непосредственно после его получения.

В любом случае, определенная форма полученного композитного материала преимущественно образуется, когда его подвергают обработке путем формования, придающего ему однородную толщину, например, путем каландрирования или ламинирования в прессе или между охлаждаемыми или неохлаждаемыми роликами, необязательно в сочетании с механической обработкой, способной придавать ему желательную однородную ширину, например, путем пропускания между лопатками, расположенными параллельно продольной оси движущейся структуры, или путем сочетания этих двух способов.

Толщина получаемого композитного материала может преимущественно находиться между 0,1 и 3 мм, предпочтительно между 0,15 и 2 мм и наиболее предпочтительно между 0,2 и 1 мм. Ширина получаемого композитного материала может изменяться в широких пределах в зависимости от физической формы волокон, из которых его получают. В распространенном случае, где полученный композитный материал присутствует в форме жгута, данная ширина находится преимущественно между 3 и 100 мм, предпочтительно между 5 и 50 мм и наиболее предпочтительно между 5 и 25 мм.

Если композитный материал предназначен для хранения перед его применением, оказывается преимущественным, после необязательного дополнительного охлаждения, его свертывание в форме катушки или рулона, если он является гибким, или хранение в форме сложенных нарезанных пленок или листов, если он является жестким.

Если композитный материал предназначен для немедленного применения, оказывается преимущественным его введение в подходящее формовочное устройство (см. ниже).

В еще одном аспекте настоящее изобретение относится к композитному материалу, которое описано выше в связи с данным способом. В частности, настоящее изобретение предлагает композитный материал, содержащий волокна, на которые нанесен, по меньшей мере, один винилхлоридный полимер путем погружения указанных волокон в гидрозоль указанного полимера, чтобы получить волокна, покрытые указанным гидрозолем, после чего следует высушивание и гелеобразование указанного гидрозоля, нанесенного на волокна. Композитный материал согласно настоящему изобретению преимущественно получают способом согласно настоящему изобретению. Определения, ограничения и предпочтения, упомянутые и описанные выше для способа настоящего изобретения, согласно настоящему изобретению, таким образом, применяются к композитному материалу согласно настоящему изобретению.

Кроме того, еще один аспект настоящего изобретения относится к применению композитного материала согласно настоящему изобретению или композитного материала, полученного способом согласно настоящему изобретению для изготовления изделий, с одной стороны, и для получения армированных предметов, с другой стороны. Для этой цели композитный материал можно применять посредством любого известного способа, который является совместимым с его компонентами, такого как, например, каландрирование, термоформование, одноосное растяжение, совместная экструзия и т.д.

Композитный материал согласно настоящему изобретению можно применять в качестве волокнистого армирования, например, в листах для внутренних приспособлений в автомобильной промышленности, в судостроительной промышленности, в мебельной промышленности, в строительной промышленности; в качестве внешнего армирования для труб и шлангов; в качестве армирования для изготовляемых инжекционным формованием деталей и т.д.

Оказывается особенно преимущественным, что композитный материал согласно настоящему изобретению можно применять для изготовления армированных профилей, состоящих из термопластичного, предпочтительно жесткого PVC, таких как столярные элементы, в частности, элементы неподвижных каркасов, и/или ставней, и/или дверей и/или ворот, и/или оконных рам. В данном применении композитный материал согласно настоящему изобретению преимущественно повышает жесткость профилей и их прочность на растяжение в продольном направлении. Кроме того, жесткие поливинилхлоридные профили, армированные композитными структурами согласно настоящему изобретению, являются легко утилизируемыми.

Наконец, еще один аспект настоящего изобретения относится к изделиям или армированным предметам, изготовленным из композитного материала, описанного выше, или из композитного материала, полученного способом согласно настоящему изобретению, который описан выше. Данный аспект настоящего изобретения относится предпочтительнее к профилям, армированным композитным материалом, описанным выше, или композитным материалом, полученным способом, который описан выше.

Если описание каких-либо патентов, патентных заявок и публикаций, которые включаются в настоящий документ посредством ссылки, противоречат описанию настоящей заявки в такой степени, что это способно сделать неясным какой-либо термин, преобладающую силу имеет настоящее описание.

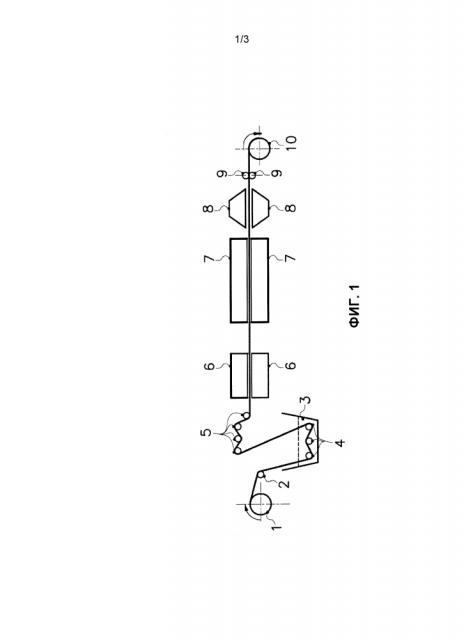

Далее способ получения композитного материала согласно настоящему изобретению будет проиллюстрирован представленными ниже примерами, которые относятся к чертежу, сопровождающему настоящее описание. Эти чертеж представляет собой прилагаемый фиг. 1, схематически иллюстрирующий один вариант практического осуществления данного предмета настоящего изобретения. Представленные примеры предназначены для иллюстрации настоящего изобретения, однако, без ограничения его объема.

Пример 1

С катушки 1 получали «жгут» из стеклянных волокон, поставляемых компанией Owens Corning Vetrotex под наименованием RO 99 P 192 и имеющих линейную плотность 4800 текс (4,8 г/м) при измерении согласно стандарту ISO 1889), которые обрабатывали аппретирующим реагентом на основе силана, причем диаметр составляющих волокон составлял 24 мкм. Данный «жгут», движущийся при скорости 2,5 м/мин, погружали при 23°C и атмосферном давлении посредством ролика 2 в гидрозольную ванну 3, в которой находились цилиндрические штанги 4, расположенные в шахматном порядке по отношению друг к другу, у которых соответствующие высоты и промежутки были регулируемыми для приложения желательного натяжения к «жгуту».

Гидрозоль в ванне 3 имел следующий состав:

- 31,40 мас.% дисперсии винилхлоридного гомополимера, имеющего показатель K, равный 72 (полимеризация в классической водной эмульсии), который продает компания Solvin под наименованием 072 GA;

- 12,44 мас.% пластификатора (диизононилфталат);

- 0,65 мас.% термостабилизатора (тиогликолят ди-(н-октил)олова);

- 0,91 мас.% анионного эмульгатора (смесь натриевой соли жирной кислоты и додецилбензолсульфоната натрия);

- 0,50 мас.% неионного эмульгатора, продаваемого под наименованием Triton X 100 компанией Sigma Chemical;

- 0,5 мас.% простого эфира целлюлозы;

- 53,6 мас.% воды.

«Жгут» из стеклянных волокон, пропитанный гидрозолем, извлекали из ванны 3, используя ряд цилиндрических штанг 5, которые также обеспечивали его надлежащее натяжение, и пропускали между вентиляторами 6, подающими воздух при 120°C и скорости потока 33 л/с, а затем между вентиляторами 7, подающими воздух при 145°C и скорости потока 17 л/с.

После этого для гелеобразования гидрозоля предшественник композитного материала пропускали в течение приблизительно 20 секунд между инфракрасными излучателями-диффузорами 8, у которых обращенные к материалу излучающие поверхности находились при температуре 220°C.

Полученный таким способом композитный материал, содержащий приблизительно 80 мас.% стеклянных волокон, затем пропускали между ламинировочными роликами 9 для придания ему формы ленты, имеющей толщину 0,2 мм и ширину 10 мм, которую собирали на катушку 10.

Чтобы определить механические свойства полученного таким способом композитного материала, отрезки полученной ленты помещали в форму рядом друг с другом и друг на друге, ориентируя их в одинаковом направлении, получая после прессования лист, толщина которого составляла 1,7 мм.

Ударная прочность этих листов при измерении согласно стандарту ISO 6603 составляла 7,6 Дж/мм. Модуль упругости, удлинение при разрыве и прочность на растяжение при измерении в продольном направлении согласно стандарту ISO 527 составляли, соответственно, 47,6 ГПа, 0,71% и 301 МПа.

Пример 2

С катушки 1 получали «жгут» льняных волокон, поставляемых компанией Depestele и имеющих линейную плотность 0,5 г/м. Этот «жгут» затем погружали в гидрозольную ванну, как описано в примере 1.

Гидрозоль в ванне имел следующий состав:

- 31,40 мас.% дисперсии винилхлоридного гомополимера, имеющего показатель K, равный 72 (полимеризация в классической водной эмульсии), который продает компания Solvin под наименованием 072 GA;

- 12,30 мас.% пластификатора (диизононилфталат);

- 0,65 мас.% термостабилизатора (тиогликолят ди-(н-октил)олова);

- 0,90 мас.% анионного эмульгатора (смесь натриевой соли жирной кислоты и додецилбензолсульфоната натрия);

- 0,49 мас.% неионного эмульгатора, продаваемого под наименованием Triton X 100 компанией Sigma Chemical;

- 1,14 мас.% простого эфира целлюлозы;

- 53,49 мас.% воды.

«Жгут» из льняных волокон, пропитанный гидрозолем, затем обрабатывали, как «жгут», описанный в примере 1.

После этого для гелеобразования гидрозоля предшественник композитного материала пропускали в течение приблизительно 20 секунд между инфракрасными излучателями-диффузорами 8, у которых обращенные к материалу излучающие поверхности находились при температуре 200°C.

Полученный таким способом композитный материал, содержащий приблизительно 50 мас.% льняных волокон, затем пропускали между ламинировочными роликами 9 для придания ему формы ленты, имеющей толщину 0,2 мм и ширину 5 мм, которую собирали на катушку 10.

Чтобы определить механические свойства полученного таким способом композитного материала, отрезки полученной ленты помещали в форму рядом друг с другом и друг на друге, ориентируя их в одинаковом направлении, получая после прессования лист, толщина которого составляла 0,5 мм.

Модуль упругости, удлинение при разрыве и прочность на растяжение при измерении в продольном направлении согласно стандарту ISO 527 составляли, соответственно, 14,6 ГПа, 1,67% и 190 МПа.

Кроме того, определяли механические свойства материала, полученного из пропитанных лент. Для этого ленты ткали, и полученный материал помещали в форму в несколько слоев, ориентируя волокна материала в одинаковом направлении, чтобы получить после прессования лист, имеющий толщину 0,97 мм.

Модуль упругости, удлинение при разрыве и прочность на растяжение при измерении согласно стандарту ISO 527 составляли, соответственно, 8,3 ГПа, 1,69% и 100 МПа.

Пример 3

С катушки 1 получали «жгут» базальтовых волокон, поставляемых компанией Flocart под наименованием KVT1200Texl3EKVl 1 и имеющих линейную плотность 1200 текс при измерении согласно стандарту ISO 1889. Данный «жгут» затем погружали в гидрозольную ванну, как описано в примере 1.

Гидрозоль в ванне имел такой же состав, как в примере 2.

«Жгут» из базальтовых волокон, пропитанный гидрозолем, затем обрабатывали, как «жгут», описанный в примере 1.

После этого для гелеобразования гидрозоля предшественник композитного материала пропускали в течение приблизительно 20 секунд между инфракрасными излучателями-диффузорами 8, у которых обращенные к материалу излучающие поверхности находились при температуре 190°C.

Полученный таким способом композитный материал, содержащий приблизительно 80 мас.% базальтовых волокон, затем пропускали между ламинировочными роликами 9 для придания ему формы ленты, имеющей толщину 0,2 мм и ширину 4 мм, которую собирали на катушку 10.

Чтобы определить механические свойства полученного таким способом композитного материала, отрезки полученной ленты помещали в форму рядом друг с другом и друг на друге, ориентируя их в одинаковом направлении, получая после прессования лист, толщина которого составляла 0,78 мм.

Модуль упругости, удлинение при разрыве и прочность на растяжение при измерении в продольном направлении согласно стандарту ISO 527 составляли, соответственно, 43,9 ГПа, 0,05% и 397 МПа.

Кроме того, определяли механические свойства материала, полученного из пропитанных лент. Для этого ленты ткали, и полученный материал помещали в форму в несколько слоев, ориентируя волокна материала в одинаковом направлении, чтобы получить после прессования лист, имеющий толщину 0,52 мм.

Модуль упругости, удлинение при разрыве и прочность на растяжение при измерении согласно стандарту ISO 527 составляли, соответственно, 12 ГПа, 0,47% и 263 МПа.

Применение композитного материала, полученного согласно примеру 1, для получения армированных профилей проиллюстрировано посредством следующег