Синтетические расклинивающие наполнители и монодисперсные расклинивающие наполнители и способы их изготовления

Иллюстрации

Показать всеИзобретение относится к расклинивающим наполнителям и способам их создания. Описывается множество керамических расклинивающих наполнителей, где наполнители являются монодисперсными с распределением, являющимся распределением 3-сигма или ниже с шириной общего распределения 5% или менее от среднего размера частиц, а также другие варианты указанных наполнителей, способы изготовления этих расклинивающих наполнителей и способы использования этих расклинивающих наполнителей в извлечении углеводородов. Изобретение развито в зависимых пунктах формулы. Технический результат - повышение степени монодисперсности расклинивающего наполнителя, производительности при его получении, повышение эффективности гидроразрыва с использованием указанных наполнителей. 18 н. и 147 з.п. ф-лы, 38 ил., 15 табл., 7 пр.

Реферат

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

[0001] Данная заявка в соответствии с §119(e) действующего патентного законодательства США заявляет приоритет американской временной патентной заявки №61/678318, поданной 1 августа 2012 г., которая включена в настоящий документ посредством ссылки во всей ее полноте.

[0002] Настоящее изобретение относится к расклинивающим наполнителям и к способам создания расклинивающих наполнителей. Настоящее изобретение дополнительно относится к использованию расклинивающих наполнителей для извлечения углеводородов. Настоящее изобретение дополнительно относится к способу гидроразрыва скважины с использованием расклинивающих наполнителей по настоящему изобретению.

[0003] Расклинивающие наполнители являются материалами, закачиваемыми в нефтяные или газовые скважины при сверхвысоком давлении в растворе носителя (обычно в рассоле) во время процесса гидроразрыва. Как только вызванное закачкой давление удаляется, расклинивающие наполнители «подпирают» открытые трещины в геологической формации и таким образом препятствуют закрытию трещины. В результате величина площади поверхности формации, сообщающейся со стволом скважины, увеличивается, улучшая скорости извлечения.

[0004] Керамические расклинивающие наполнители широко используются в качестве расклинивающих агентов для того, чтобы поддерживать проницаемость в нефтяных и газовых формациях. Керамические расклинивающие наполнители высокой прочности использовались при гидроразрыве подземных пластов с тем, чтобы улучшить добычу природного газа и/или нефти. Для скважин, которые имеют глубину 10000 футов или глубже, шарики расклинивающего наполнителя должны выдерживать давление 10 kpsi или более высокое, чтобы эффективно подпереть трещину, созданную процессом гидроразрыва. В настоящее время только расклинивающие наполнители, сформированные из высокопрочных материалов, таких как спеченный боксит и глинозем, имеют достаточный предел прочности при сжатии и достаточную прочность на изгиб для использования в глубоких скважинах. Эти обычные высокопрочные материалы являются, однако дорогими из-за ограниченной поставки сырья, высоких требований к чистоте, а также сложного характера производственного процесса. В дополнение к этому, такие высокопрочные материалы имеют высокую плотность, более 3,0, что чрезвычайно нежелательно для расклинивающего наполнителя. Производство высокопрочных расклинивающих наполнителей с низкой плотностью также является серьезной задачей. В полевых условиях транспортируемость расклинивающих наполнителей в скважинах ухудшается за счет различия в плотности расклинивающего наполнителя и жидкости-носителя. В то время как легкие оксидные материалы, такие как кордиерит, имеют низкую плотность, они имеют также относительно слабую прочность на изгиб и жесткость.

[0005] В то время как керамические расклинивающие наполнители являются известными, предшествующие керамические расклинивающие наполнители, которые считаются обычными, имеют многочисленные дефекты и несогласованности. Например, как можно увидеть на Фиг. 21 и Фиг. 22, обычные расклинивающие наполнители имеют неоднородную форму или неоднородные характеристики поверхности. Это дополнительно подтверждается различными керамическими расклинивающими наполнителями, описанными ранее или коммерчески доступными. Например, Фиг. 26-31 представляют собой изображения различных обычных керамических расклинивающих наполнителей, и, как можно заметить по этим изображениям, поверхность расклинивающих наполнителей имеет многочисленные дефекты в виде нерегулярных и несогласованных форм, нерегулярных и несогласованных размеров или дефектов поверхности. Каждый из этих отрицательных признаков привел бы к несогласованной работе расклинивающего наполнителя при его вводе в скважину и, что важнее всего, привел бы к разрушению расклинивающего наполнителя при его низкой прочности.

[0006] В то время как существует литература, которая описывает почти монодисперсные расклинивающие наполнители, а также другие ссылки, которые характеризуют частицы или расклинивающие наполнители как монодисперсные, с такими характеристиками существует одна проблема. Во-первых, когда для характеристики частиц расклинивающих наполнителей используется термин «монодисперсный», не дается никаких количественных описаний. Таким образом, монодисперсность может иметь огромную область распределения, так что среднеквадратичное отклонение может составлять более пяти среднеквадратичных отклонений. В большинстве, если не во всей, этой литературы не было приложено никаких усилий для того, чтобы определить количество монодисперсности. Кроме того, основываясь на способах, описанных в этих различных публикациях, можно прийти к выводу о том, что достижение чрезвычайно монодисперсной совокупности расклинивающего наполнителя навряд ли будет возможно и что среднеквадратичное отклонение скорее всего является значительным.

[0007] В дополнение к этому, в то время как различные способы могут использоваться для изготовления расклинивающих наполнителей, а затем методики классификации могут использоваться для того, чтобы достичь некоторого стандартного размера, важно подчеркнуть следующий момент. Стандартное сито или набор сит обычно будет иметь отклонение или ошибку, например ±100 мкм. Коэффициент вариации для сита или набора сит составляет более чем 20% и до 25% или выше, тогда как коэффициент вариации для способов воздушной сепарации составляет 10-15% или выше. Ни одна из этих методик не позволяет создать монодисперсную совокупность расклинивающего наполнителя и, кроме того, не позволяет создать совокупность расклинивающего наполнителя с распределением 3-сигма с шириной общего распределения более 5% среднего размера частиц.

[0008] Соответственно, существует потребность в обеспечении совокупностей керамических расклинивающих наполнителей, которые являлись бы монодисперсными и имели распределение 3-сигма или лучше. В дополнение к этому, существует потребность в обеспечении способов, которые могли бы достигать такой монодисперсности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] Особенностью настоящего изобретения является предложение множества расклинивающих наполнителей, имеющих высокую монодисперсность.

[0010] Дополнительной особенностью настоящего изобретения является предложение совокупности расклинивающего наполнителя, которая включает в себя, состоит по существу из или состоит из керамических расклинивающих наполнителей, причем эти расклинивающие наполнители являются монодисперсными.

[0011] Дополнительной особенностью настоящего изобретения является предложение способов изготовления множества расклинивающих наполнителей, таких как керамические расклинивающие наполнители, которые обладают монодисперсностью и могут опционально быть получены без необходимости какой-либо постклассификационной обработки.

[0012] Дополнительной особенностью настоящего изобретения является предложение новых способов изготовления керамических расклинивающих наполнителей типа ядро/оболочка, где ядро может включать в себя полую часть, которая создается во время спекания твердого ядра сырого тела и твердой оболочки сырого тела.

[0013] Кроме того, особенностью настоящего изобретения является предложение расклинивающих наполнителей, имеющих баланс свойств прочности оболочки и ядра.

[0014] Дополнительные функции и преимущества настоящего изобретения будут сформулированы частично в описании, которое следует далее, и частично будут очевидны из описания или могут быть изучены путем применения настоящего изобретения. Цели и другие преимущества настоящего изобретения будут реализованы и достигнуты посредством элементов и комбинаций, в частности указанных в описании, а также в приложенной формуле изобретения.

[0015] Для того чтобы достичь этих и других преимуществ, а также в соответствии с целями настоящего изобретения, воплощенными и в широком смысле описанными в настоящем документе, настоящее изобретение относится к множеству спеченных керамических расклинивающих наполнителей, причем спеченные керамические расклинивающие наполнители являются монодисперсными с распределением 3-сигма или лучше с шириной общего распределения, составляющей 5% или меньше от среднего размера частиц. Множество керамических расклинивающих наполнителей может рассматриваться как совокупность расклинивающих наполнителей.

[0016] Настоящее изобретение также относится к множеству керамических расклинивающих наполнителей, которые могут быть сырыми керамическими расклинивающими наполнителями, или спеченными керамическими расклинивающими наполнителями, или и теми, и другими, имеющими сферичность по Крумбейну по меньшей мере 0,9, например по меньшей мере 0,94 или от 0,95 до 0,99.

[0017] Кроме того, настоящее изобретение относится к расклинивающему наполнителю, имеющему множество микронных частиц, которые спекаются вместе, в котором микронные частицы (до спекания) имеют унимодальное распределение частиц, бимодальное распределение частиц, или мультимодальное распределение частиц (например, трехмодальное распределение частиц).

[0018] Кроме того, настоящее изобретение относится к расклинивающему наполнителю, имеющему ядро и оболочку, в котором ядро является керамикой или ее оксидом, а оболочка включает в себя по меньшей мере один керамический материал, причем расклинивающий наполнитель имеет отношение прочности ядра к прочности оболочки от 0,8 до 1. Расклинивающий наполнитель может иметь отношение полной прочности расклинивающего наполнителя к прочности ядра, составляющее от 2 до 3.

[0019] Настоящее изобретение дополнительно относится к способам создания расклинивающих наполнителей по настоящему изобретению. Способ может включать в себя подготовку суспензии керамических частиц и/или предшественников керамических частиц, а затем формование множества сырых тел путем сушки распылением суспензии в сферические сырые тела (или другие формы), которые затем могут быть опционально покрыты одним или более покрытиями или формирующими оболочку материалами из того же самого материала, который используется для того, чтобы сформировать сырое тело, или из другого материала. Методика дополнительного покрытия может включать в себя методику покрытия в кипящем слое, а затем спекания сырого тела. Керамические расклинивающие наполнители (в сыром состоянии (до или после дополнительного покрытия оболочкой) и/или в спеченном состоянии) могут иметь монодисперсность с распределением 3-сигма или ниже (например, распределение 2-сигма или 1-сигма) с шириной общего распределения, составляющей 5% или меньше от среднего размера частиц. Монодисперсность может быть достигнута, например, путем использования специально разработанных распылительных головок, присоединенных к распылительной сушилке, как описано в настоящем документе. Монодисперсность может быть достигнута путем использования различных настроек и параметров распылительной сушилки, как описано в настоящем документе.

[0020] Настоящее изобретение дополнительно относится к способу подпирания открытых трещин подземной формации при использовании расклинивающих наполнителей по настоящему изобретению. Совокупность расклинивающего наполнителя по настоящему изобретению может комбинироваться с одной или более текучими средами для того, чтобы сформировать суспензию, которая затем может быть закачана в подземную продуктивную зону. Более подробная информация предлагается в настоящем документе.

[0021] Следует понимать, что как предшествующее общее описание, так и последующее подробное описание являются всего лишь примерными и предназначаются для того, чтобы обеспечить дополнительное объяснение настоящего изобретения, описанного в формуле изобретения.

[0022] Сопутствующие чертежи, которые включены в настоящую заявку и составляют ее неотъемлемую часть, иллюстрируют некоторые из особенностей настоящего изобретения и вместе с описанием служат для того, чтобы объяснить принципы настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0023] Фиг. 1 представляет собой изображение под сканирующим электронным микроскопом (SEM) микросфер из примера настоящей патентной заявки.

[0024] Фиг. 2 представляет собой изображение под сканирующим электронным микроскопом микросфер по настоящему изобретению с более высоким увеличением по сравнению с Фиг. 1.

[0025] Фиг. 3 представляет собой еще более увеличенное изображение под сканирующим электронным микроскопом микросфер по настоящему изобретению.

[0026] Фиг. 4 представляет собой график, показывающий гранулометрический состав в зависимости от входной температуры и эффекты, достигаемые путем регулировки входной температуры распылительной сушилки.

[0027] Фиг. 5 представляет собой изображение под сканирующим электронным микроскопом расклинивающего наполнителя 40/50 по настоящему изобретению.

[0028] Фиг. 6 представляет собой изображение под сканирующим электронным микроскопом расклинивающего наполнителя 30/40 по настоящему изобретению.

[0029] Фиг. 7 представляет собой чертеж вида сбоку распылительного сопла, которое может использоваться в способах по настоящему изобретению.

[0030] Фиг. 8 представляет собой диаграмму расклинивающего наполнителя (увеличенную), которая показывает схему формирования пустоты в центре расклинивающего наполнителя в области ядра благодаря частичной или полной диффузии материала ядра из сырого тела и дополнительно показывает диффузию или миграцию материала ядра в области оболочки. Фиг. 8 показывает, что диффузия материала ядра формирует некоторый тип градиента и, следовательно, более высокая концентрация материала ядра присутствуют ближе к ядру, чем к наружной поверхности расклинивающего наполнителя, и миграция или диффузия материала ядра происходит в радиальном направлении наружу. Фиг. 8 также включает в себя три графика, которые показывают степень пористости, концентрацию материала ядра, и формирование/концентрацию нитевидных кристаллов муллита в зависимости от положения внутри расклинивающего наполнителя. Эти три графика совмещены с диаграммой сферы расклинивающего наполнителя.

[0031] Фиг. 9 представляет собой изображение под сканирующим электронным микроскопом, показывающее сырой расклинивающий наполнитель размера 40/50 меш, изготовленный из синтетических шаблонов по настоящему изобретению.

[0032] Фиг. 10 представляет собой изображение под сканирующим электронным микроскопом, показывающее сырой расклинивающий наполнитель размера 30/40 меш, изготовленный из синтетических шаблонов по настоящему изобретению.

[0033] Фиг. 11 и Фиг. 12 представляют собой графики, показывающие гранулометрический состав либо сырого расклинивающего наполнителя размера 40/50 меш, либо сырого расклинивающего наполнителя размера 30/40 меш, а также достигаемое плотное распределение размера частиц, включая малое значение Сигма 3.

[0034] Фиг. 13 представляет собой изображение под сканирующим электронным микроскопом, показывающее расклинивающий наполнитель по настоящему изобретению, в котором область A является интерфейсом между ядром и оболочкой, область В является центром оболочки и область С является внешней областью оболочки около поверхности всего расклинивающего наполнителя.

[0035] Фиг. 14-16 представляют собой увеличенные изображения областей A, B и C соответственно.

[0036] Фиг. 17-20 представляют собой изображения под сканирующим электронным микроскопом, которые показывают развитие диффузии ядра (частичной или полной) в области оболочки расклинивающего наполнителя посредством кинетики спекания/диффузии.

[0037] Фиг. 21 представляет собой изображение под сканирующим электронным микроскопом обычной заранее сформованной ценосферы, которая ранее использовалась в качестве шаблона в расклинивающих наполнителях.

[0038] Фиг. 22 представляет собой изображение под сканирующим электронным микроскопом, показывающее поперечное сечение одной из ценосфер, изображенных на Фиг. 21, а также показывающее различные структурные дефекты и неоднородности формы и размера.

[0039] Фиг. 23 представляет собой изображение под сканирующим электронным микроскопом синтетических шаблонов по настоящему изобретению, которые, в данном примере, были сформованы способом сушки распылением и спекались при температуре 1025°С.

[0040] Фиг. 24 представляет собой изображение под сканирующим электронным микроскопом одного из синтетических шаблонов, изображенных на Фиг. 23. Как можно заметить, эта картинка показывает больше однородности и меньше дефектов, особенно по сравнению с Фиг. 22. Этот чертеж показывает спеченный твердый синтетический шаблон.

[0041] Фиг. 25 представляет собой изображение под сканирующим электронным микроскопом синтетического шаблона по настоящему изобретению, который является полым в центре сферы.

[0042] Фиг. 26 представляет собой изображение под сканирующим электронным микроскопом обычного керамического расклинивающего наполнителя, в частности ценосферы Джеймса Харди.

[0043] Фиг. 27 представляет собой изображение из публикации Министерства энергетики, сделанное Катлером и соавт., показывающее высушенные распылением керамические расклинивающие наполнители.

[0044] Фиг. 28 представляет собой изображение под сканирующим электронным микроскопом керамических расклинивающих наполнителей, которые являются ценосферами Джеймса Харди.

[0045] Фиг. 29 представляет собой изображение под сканирующим электронным микроскопом обычных керамических расклинивающих наполнителей от компании Kerabims.

[0046] Фиг. 30 представляет собой изображение под сканирующим электронным микроскопом керамических расклинивающих наполнителей, которые известны как расклинивающие наполнители Macrolite.

[0047] Фиг. 31 представляет собой изображение под сканирующим электронным микроскопом обычных керамических расклинивающих наполнителей, известных как расклинивающие наполнители Poraver.

[0048] Фиг. 32 представляет собой схематическое изображение, которое показывает один дизайн расклинивающего наполнителя по настоящему изобретению.

[0049] Фиг. 33 представляет собой изображение под сканирующим электронным микроскопом полимерных шаблонов, используемых для приготовления расклинивающего наполнителя.

[0050] Фиг. 34 представляет собой изображение под сканирующим электронным микроскопом поперечного сечения полого керамического синтетического шаблона, изготовленного путем напыления покрытия на полимерное ядро, показанное на Фиг. 33, с последующим выжиганием полимерного ядра и спекания оболочки.

[0051] Фиг. 35 представляет собой изображение под сканирующим электронным микроскопом поперечного сечения примера керамического синтетического расклинивающего наполнителя по настоящему изобретению, показывающее поверхность излома с полым ядром, сформированным радиальной направленной наружу диффузией по меньшей мере части ядра во время спекания.

[0052] Фиг. 36 представляет собой увеличенное изображение под сканирующим электронным микроскопом поперечного сечения, показанного на Фиг. 35 примера керамического синтетического расклинивающего наполнителя по настоящему изобретению, показывающее поверхность излома с полым ядром, сформированным радиальной направленной наружу диффузией по меньшей мере части ядра во время спекания.

[0053] Фиг. 37 представляет собой изображение под сканирующим электронным микроскопом поперечного сечения примера керамического синтетического расклинивающего наполнителя по настоящему изобретению, показывающее поверхность излома с полым ядром, сформированным радиальной направленной наружу диффузией малой части ядра во время спекания. Здесь диффузия была меньше, чем на Фиг. 35, и поэтому вместо полого ядра образовалось множество полых или пористых областей.

[0054] Фиг. 38 представляет собой изображение под сканирующим электронным микроскопом поперечного сечения примера керамического синтетического расклинивающего наполнителя по настоящему изобретению, показывающее поверхность излома с полым ядром, сформированным радиальной направленной наружу диффузией по меньшей мере части ядра во время спекания. На этом чертеже полое ядро имеет нерегулярную форму и меньше, чем на Фиг. 35.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0055] Настоящее изобретение относится к расклинивающему наполнителю, совокупности расклинивающих наполнителей, к способам создания расклинивающих наполнителей, а также к использованию расклинивающих наполнителей, включая использование расклинивающих наполнителей в извлечении углеводородов.

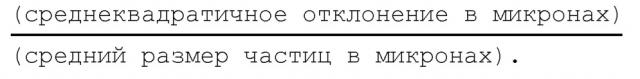

[0056] Настоящее изобретение позволяет получить совокупность керамических расклинивающих наполнителей, более конкретно, сырых и/или спеченных керамических расклинивающих наполнителей, в которой сырые или спеченные керамические расклинивающие наполнители могут быть монодисперсными с распределением 3-сигма или ниже и с шириной общего распределения, составляющей 5% или меньше от среднего размера частиц (что можно считать 5%-ным отклонением). Другими словами, множество расклинивающих наполнителей или совокупность расклинивающих наполнителей может быть очень монодисперсным и иметь среднеквадратичное отклонение 3 или меньше. Среднеквадратичное отклонение может составлять 3 или меньше, 2,75 или меньше, 2,5 или меньше, 2,25 или меньше, 2 или меньше, 1,75 или меньше, 1,5 или меньше, 1,25 или меньше, 1 или меньше, 0,9 или меньше, 0,8 или меньше, 0,7 или меньше, 0,6 или меньше или 0,5 или меньше. Среднеквадратичное отклонение может составлять от 1 до 3, от 0,5 до 3, от 0,5 до 2,5, от 0,5 до 2 и т.п. Иначе говоря, совокупность сырых или спеченных керамических расклинивающих наполнителей по настоящему изобретению может иметь распределение 3-сигма, может иметь распределение 2-сигма или может иметь распределение 1-сигма с шириной общего распределения, составляющей 5% или меньше от среднего размера частиц (что можно считать 5%-ным отклонением). В целях настоящего изобретения для определения этой монодисперсности может быть взят типичный образец, такой как, не ограничиваясь этим, образец в соответствии со стандартом ISO 13503-2 (Первый выпуск), или может быть взята случайная выборка из 50, 100, 150 или 200 расклинивающих наполнителей из совокупности.

[0057] Расклинивающие наполнители по настоящему изобретению могут иметь коэффициент изменчивости (или коэффициент вариации) (CV) 8% или меньше, например от приблизительно 5% до приблизительно 8%. Этот коэффициент изменчивости может относиться к ядру сырого тела, которое включает в себя ядро и оболочку, и/или к спеченному расклинивающему наполнителю, получаемому из этих сырых тел. Коэффициент изменчивости также известен как коэффициент вариации. В целях настоящего изобретения коэффициент вариации или коэффициент изменчивости вычисляется по формуле:

[0058] Как указано выше, эта высоко монодисперсная совокупность расклинивающих наполнителей по настоящему изобретению не может быть получена с помощью обычных методик классификации, таких как просеивание или воздушная сортировка. Один способ получить такой высоко монодисперсный расклинивающий наполнитель заключается в использовании технологий производства, которые формируют сырой и/или спеченный керамический расклинивающий наполнитель в желаемой форме и чрезвычайно постоянным образом.

[0059] Дополнительным преимуществом настоящего изобретения является увеличение объема производства или, иначе говоря, уменьшение времени цикла для формирования сырых частиц расклинивающего наполнителя. Это может быть достигнуто с помощью использования твердой частицы шаблона, в которой во время спекания по меньшей мере часть материала шаблона диффундирует в материал оболочки частицы расклинивающего наполнителя. Учитывая, что твердая частица шаблона имеет большую массу, чем масса эквивалентной по размеру пустой частицы, общий вес частицы расклинивающего наполнителя может увеличиться, и таким образом общий вес покрывающего материала, который должен быть нанесен для того, чтобы получить вес, эквивалентный полому шаблону, уменьшается. Это приводит к уменьшенной продолжительности обработки и, следовательно, к увеличению объема производства.

[0060] Увеличение объема производства благодаря настоящему изобретению также может быть реализовано путем использования более крупной частицы шаблона. Явление диффузии материала шаблона в структуру покрытия может успешно использоваться для того, чтобы уменьшить толщину нанесенного покрытия при сохранении желаемых свойств (формы, сферичности, коэффициента вариации, отношения прочности к весу и т.д.) расклинивающего наполнителя. Уменьшение толщины покрытия, наносимого для достижения идентичных или улучшенных свойств, приводит к уменьшению продолжительности производственного процесса и, следовательно, к увеличению объема производства.

[0061] Благодаря более плотному распределению размера частиц шаблона по настоящему изобретению и улучшенной поверхностной морфологии и форме частиц шаблона во время процесса может использоваться увеличенная загрузка слоя, чтобы улучшить псевдоожижение частиц. Увеличение загрузки слоя будет приводить к большему объему партии по существу при той же самой или уменьшенной продолжительности обработки. В дополнение к этому, более плотное распределение размера частиц шаблона по настоящему изобретению может давать окончательную партию сырых частиц расклинивающего наполнителя с более плотным распределением размера частиц (с уменьшенным CV), что приводит к увеличению выхода расклинивающего наполнителя целевого размера на партию и, следовательно, к увеличению объема производства сырого расклинивающего наполнителя.

[0062] Дополнительным преимуществом настоящего изобретения является увеличение эффективности покрытия данного процесса. Синтетические частицы шаблона по настоящему изобретению абсорбируют влагу от покрывающей суспензии во время процесса. Это улучшает соединение покрытия с шаблоном и уменьшает тенденцию покрывающей суспензии откалываться во время ранних стадий покрытия, как это происходит с полыми частицами шаблона, которые обычно имеют стекловидную, непроницаемую поверхность. Вследствие улучшения прочности сцепления между покрывающей суспензией и синтетической частицей шаблона могут использоваться увеличенные скорости нанесения, особенно на ранних стадиях процесса, что приведет к уменьшению продолжительности процесса и, следовательно, к увеличению объема производства.

[0063] В целях настоящего изобретения керамический расклинивающий наполнитель является расклинивающим наполнителем, который содержит по меньшей мере 90 масс.% керамических материалов от полной массы керамического расклинивающего наполнителя. Например, керамический расклинивающий наполнитель может содержать по меньшей мере 92 масс.% керамических материалов, по меньшей мере 95 масс.% керамических материалов, по меньшей мере 96 масс.% керамических материалов, по меньшей мере 97 масс.% керамических материалов, по меньшей мере 98 масс.% керамических материалов, по меньшей мере 99 масс.% керамических материалов, по меньшей мере 99,5 масс.% керамических материалов, по меньшей мере 99,9 масс.% керамических материалов или может составлять 100 масс.% керамических материалов. Керамические материалы в целях настоящего изобретения могут быть одним или более оксидами металлов и/или одним или более неоксидами, которые рассматриваются как керамика, такими как карбиды, бориды, нитриды и/или силициды. В целях настоящего изобретения термин «керамический» включает в себя стеклянный материал, керамический материал и/или стеклокерамический материал и/или может включать в себя одно или более из стеклянных, керамических и/или стеклокерамических фаз. «Керамический» материал может быть некристаллическим, кристаллическим и/или частично кристаллическим.

[0064] В целях настоящего изобретения керамический расклинивающий наполнитель может содержать менее 5 масс.% полимера и/или целлюлозы (например, растительного материала или древесного материала). Более предпочтительно расклинивающие наполнители по настоящему изобретению содержат менее 1 масс.%, менее 0,5 масс.%, менее 0,1 масс.%, или 0 масс.% полимерного материала, или целлюлозного материала, или обоих в спеченных расклинивающих наполнителях по настоящему изобретению.

[0065] Керамика в керамических расклинивающих наполнителях по настоящему изобретению может быть оксидом, таким как оксид алюминия (глинозем) и/или смешанными оксидами алюминия и металлов, такими как алюминаты металлов, содержащие кальций, иттрий, титан, лантан, барий, и/или кремний в дополнение к алюминию. Керамика может быть оксидом, таким как оксид алюминия, называемый глиноземом, или смешанными оксидами алюминия и металлов, называемыми алюминатом, силикатом или алюмосиликатом, таким как муллит или кордиерит. Алюминат или керамика в большинстве случаев могут содержать магний, кальций, иттрий, титан, лантан, барий и/или кремний. Керамика может быть сформирована из наночастиц прекурсора, такого как алюмоксан. Алюмоксаны могут быть наночастицами химически функционализированного оксида алюминия с поверхностными группами, которые включают в себя группы, полученные из карбоновых кислот, такие как ацетат, метоксиацетат, метоксиэтоксиацетат, метоксиэтоксиэтоксиацетат, лизин, стеарат и т.п. Керамика может включать в себя, не ограничиваясь этим, бемит, глинозем, шпинель, алюмосиликатные глины (например, каолин, монтмориллонит, бентонит и т.п.), углекислый кальций, окись кальция, окись магния, углекислый магний, кордиерит, шпинель, сподумен, стеатит, силикат, замещенные алюмосиликатные глины или любые их комбинации (например, кианит) и т.п.

[0066] Керамика может представлять собой или содержать кордиерит, муллит, боксит, кремнезем, сподумен, глину, оксид кремния, оксид алюминия, оксид натрия, оксид калия, оксид кальция, оксид циркония, оксид лития, оксид железа, шпинель, стеатит, силикат, замещенную алюмосиликатную глину, неорганический нитрид, неорганический карбид, или неоксидную керамику, или любые их смеси. Расклинивающий наполнитель может включать в себя или представлять собой один или более осадочных и/или искусственно произведенных материалов.

[0067] Использующийся в настоящем документе термин «стеклокерамика» относится к любой стеклокерамике, которая формируется, когда стекло или по существу стекловидный материал отжигается при повышенной температуре для производства по существу кристаллического материала, такого как материал с ограниченной кристалличностью или с управляемым размером кристаллита. Используемый в настоящем документе термин «ограниченная кристалличность» должен пониматься как кристалличность от приблизительно 5% до приблизительно 100% по объему (например, от 10% до 90%; от 20% до 80%; от 30% до 70%; от 40% до 60% по объему). Размер кристаллита может составлять от приблизительно 0,01 мкм до 20 мкм, например от 0,1 до 5 мкм. Предпочтительно размер кристаллита составляет менее 1 мкм. Стеклокерамика может быть составлена из оксида алюминия, оксида кремния, оксида бора, оксида калия, оксида циркония, оксида магния, оксида кальция, оксида лития, оксида фосфора, и/или оксида титана, или любой их комбинации.

[0068] Стеклокерамика может включать в себя от приблизительно 35 масс.% до приблизительно 55 масс.% SiO2; от приблизительно 18% до приблизительно 28 масс.% Al2O3; от приблизительно 1 масс.% до приблизительно 15 масс.% (например, от 1 до 5 масс.%) CaO; от приблизительно 7 масс.% до приблизительно 14 масс.% MgO; от приблизительно 0,5 масс.% до приблизительно 15масс.% TiO2 (например, от 0,5 масс.% до 5 масс.%); от приблизительно 0,4 масс.% до приблизительно 3 масс.% B2O3 и/или более чем 0 масс.% и вплоть до приблизительно 1 масс.% P2O5, причем все проценты указаны по общей массе стеклокерамики. Стеклокерамика может включать в себя от приблизительно 3 масс.% до приблизительно 5 масс.% Li2O; от приблизительно 0% до приблизительно 15 масс.% Al2O3; от приблизительно 10 масс.% до приблизительно 45 масс.% SiO2; от приблизительно 20 масс.% до приблизительно 50 масс.% MgO; от приблизительно 0,5 масс.% до приблизительно 5 масс.% TiO2; от приблизительно 15 масс.% до приблизительно 30 масс.% B2O3, и/или от приблизительно 6 масс.% до приблизительно 20 масс.% ZnO, причем все проценты указаны по общей массе стеклокерамики.

[0069] Расклинивающий наполнитель может включать в себя оксид алюминия, оксид кремния, оксид титана, оксид железа, оксид магния, оксид кальция, оксид калия, и/или оксид натрия, и/или любую их комбинацию. Спеченный расклинивающий наполнитель может представлять собой или включать в себя по меньшей мере частично кордиерит, муллит, боксит, кремнезем, сподумен, оксид кремния, оксид алюминия, оксид натрия, оксид калия, оксид кальция, оксид циркония, оксид лития, оксид железа, шпинель, стеатит, силикат, замещенную алюмосиликатную глину, неорганический нитрид, неорганический карбид, неоксидную керамику или любую их комбинацию.

[0070] Стеклокерамический расклинивающий наполнитель может быть полностью или почти полностью кристаллическим или может содержать стеклянный компонент (например, фазу (фазы)) и кристаллический компонент (например, фазу (фазы)), включающий в себя кристаллиты. Стеклокерамика может иметь степень кристалличности от приблизительно 5% до приблизительно 100% или от приблизительно 15% до приблизительно 80%. Например, стеклокерамика может иметь от приблизительно 50% до 80% кристалличности, от приблизительно 60% до 78% кристалличности или от приблизительно 70% до 75% кристалличности по объему. Кристаллиты могут иметь случайную и/или направленную ориентацию. Что касается ориентации кристаллов, которые присутствуют в стеклокерамике, кристаллическая ориентация кристаллов в стеклокерамике может быть в основном случайной или может быть в основном направлена в конкретной ориентации (ориентациях) (например, неслучайной). Например, кристаллическая ориентация стеклокерамики может быть в основном случайной, так что по меньшей мере 50% или более ориентаций являются случайными на основе общей ориентации присутствующих кристаллов. Например, случайная ориентация может составлять по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80%, по меньшей мере 90%, например от приблизительно 51% до 99%, от 60% до 90%, от 70% до 95% или выше, если брать процент кристаллов, которые являются случайными среди измеренных кристаллов. Рентгеновская дифракция («XRD») может использоваться для определения случайности кристаллитов. Поскольку стеклокерамика может иметь как кристаллические, так и стеклянные компоненты, стеклокерамика может иметь некоторые свойства стеклянной и/или кристаллической керамики. Таким образом, стеклокерамика может обеспечить интерфейс с идеальным градиентом между сферой шаблона и керамической оболочкой, если она присутствует. Стеклокерамика может быть невосприимчивой к тепловому удару. Кроме того, пропорция стеклянного и кристаллического компонента стеклокерамики может быть отрегулирована так, чтобы она соответствовала (например, в пределах 10%, в пределах 5%, в пределах 1%, в пределах 0,5%, в пределах 0,1%) коэффициенту теплового расширения (CTE) оболочки (если она есть) или другого материала, к которому она будет привязана или присоединена или с которым она иным образом будет контактировать, чтобы предотвратить преждевременные трещины, образующиеся в результате циклических напряжений из-за температурных изменений или термической усталости. Например, когда стеклокерамика имеет от 70% до 78% кристалличности, эти два коэффициента балансируются таким образом, что стеклокерамика в целом имеет разность коэффициента теплового расширения, которая является очень близкой к нулю.

[0071] Стекло (которое можно считать керамическим типом материала), использующееся в настоящем документе, может быть любым неорганическим, неметаллическим твердым некристаллическим материалом, например приготовленным путем теплового воздействия и последующего охлаждения. Стекло может быть любым обычным стеклом, таким как, например, известково-натриевым стеклом, свинцовым стеклом или боросиликатным стеклом. Кристаллические керамические материалы, использующиеся в на