Устройство для обработки фильтрующего материала для табачных изделий

Иллюстрации

Показать всеПредложено устройство для обработки фильтрующего материала для табачных изделий. Оно содержит резервуар (30) для пластифицирующего текучего вещества, имеющий основание (32) и верхнее отверстие (34) и в котором по меньшей мере одна непрерывная полоса (36) фильтрующего материала подается вдоль соответствующей линии (16) обработки и формирования фильтров для табачных изделий у верхнего отверстия (34) резервуара (30). Причем указанное устройство содержит средства (38) для создания потока пластифицирующей текучей среды, направленного к непрерывной полосе (36) фильтрующего материала, и заграждающие средства (46) для верхнего отверстия (34) резервуара (30), образованные элементами (50) и образующие окно (48), предназначенное для воздействия потока пластифицирующего текучего вещества на полосу (36) и имеющее фиксированные размеры, которые меньше размеров верхнего отверстия (34) резервуара (30), и ширину, по существу равную ширине полосы (36). Причем указанное устройство содержит желоб (96), расположенный внутри резервуара (30) и имеющий первую боковую стенку (98) и вторую боковую стенку (100). При этом первая боковая стенка (98) и вторая боковая стенка (100) желоба являются наклонными. Элементы (50) выполнены из по существу прямоугольной плоской пластины (54), согнутой у ее концов (56) вдоль соответствующих линий сгиба (58), с образованием боковых стенок (60), которые имеют форму, соответствующую наклону стенок (98, 100) желоба (96), так что заграждающие средства (46) поддерживаются боковыми стенками (98, 100) желоба (96) и обеспечивается возможность замены указанных заграждающих средств в зависимости от ширины обрабатываемой полосы (36) фильтрующего материала. 10 з.п. ф-лы, 15 ил.

Реферат

Область техники

Данное изобретение относится к устройству для обработки фильтрующего материала для табачных изделий, в частности, в контексте машины для изготовления сигаретных фильтров.

Предпосылки изобретения

Как известно, производство сигаретных фильтров включает обработку фильтрующего материала, представляющего собой непрерывную полосу, например, из ацетата целлюлозы, также называемую «жгутом» и полученную из пакета прессованного фильтрующего материала.

Указанная полоса продвигается по заданной траектории через технологические секции, в которых она растягивается в продольном направлении, раскрывается в поперечном направлении, а затем пропитывается пластифицирующими добавками.

Как известно, этап пропитывания полосы происходит в конкретных подающих устройствах, предназначенных для нанесения на полосу потока пластифицирующего материала, в частности триацетина, который при обычной рабочей температуре и давлении для этих устройств представляет собой жидкость.

Таким образом, полоса пропитывается в потоке жидких капель заданного размера и количества так, что она поглощает требуемое количество триацетина.

Ниже по потоку от секции нанесения триацетина расположена секция, в которой формующие средства создают непрерывный цилиндрический шнур из фильтрующего материала, который постепенно заворачивается в непрерывную полосу оберточного материала в заверточной секции с образованием непрерывного фильтрующего прутка. Наконец, вращающееся отрезное устройство разрезает непрерывный пруток на отдельные фильтрующие мундштуки.

Как известно, устройство подачи триацетина содержит резервуар, проходящий вдоль траектории следования полосы под ней. Указанный резервуар содержит определенное количество триацетина, подаваемого из резервуара с помощью насоса.

В известных подающих устройствах резервуар содержит вращающуюся щетку, частично погруженную в триацетин. Щетка вращается при постоянной скорости и таким образом создает поток жидких капель, которые ударяют в полосу из ацетата целлюлозы снизу.

В других известных устройствах для обрызгивания полосы снизу при ее продвижении вперед используются насадки, которые втягивают триацетин непосредственно из резервуара.

Кроме того, известные устройства могут обрабатывать одновременно больше одной полосы, как правило, две полосы, которые обычно подаются по двум параллельным траекториям в одной и той же машине.

В этом случае каждая полоса получает триацетин от соответствующих щеток или насадок.

Кроме того, в этом случае крышка на резервуаре имеет верхнюю часть, наклоненную вниз от местоположения выше по потоку к местоположению ниже по потоку относительно направления подачи полосы. Указанная верхняя часть крышки выполнена с незначительной ребристостью или имеет ребро, образованное нижним выступом, расположенным по центру, т.е. проходящим вдоль середины резервуара, так что триацетин, накапливающийся на внутренней поверхности крышки, переносится к зоне повторного использования в продольном направлении, т.е. в направлении подачи полосы.

В известных устройствах может произойти неполный перехват потока полосой. Часть потока, которая не соударяется с полосой, продолжает свое направленное вверх перемещение мимо плоскости перемещения полосы и затем падает на полосу сверху.

Однако известные устройства, способные устранить эту проблему, имеют существенный недостаток, который заключается в ограничении обработкой полос фильтрующего материала только одного размера.

Другими словами, одно и то же устройство не может использоваться для обработки полос фильтрующего материала с разными размерами.

Сущность изобретения

В данном контексте целью данного изобретения является создание устройства для обработки фильтрующего материала для табачных изделий, которое лишено вышеописанных недостатков по сравнению с известным уровнем техники.

Техническая задача и указанные цели по существу достигаются с помощью устройства для обработки фильтрующего материала для табачных изделий, которое имеет технические особенности, описанные в одном или более пунктах прилагаемой формулы изобретения.

Краткое описание чертежей

Другие особенности и преимущества изобретения станут более очевидны из нижеследующего неограничивающего описания, приведенного со ссылкой на предпочтительный, но не исключительный вариант выполнения устройства для обработки фильтрующего материала для табачных изделий, изображенный на прилагаемых чертежах, на которых:

фиг.1 схематически изображает машину для изготовления фильтров для табачных изделий, содержащую устройство согласно изобретению,

фиг.2 изображает схематический вид сбоку первого варианта выполнения устройства согласно изобретению,

фиг.3 изображает схематический вид сбоку второго варианта выполнения устройства согласно изобретению,

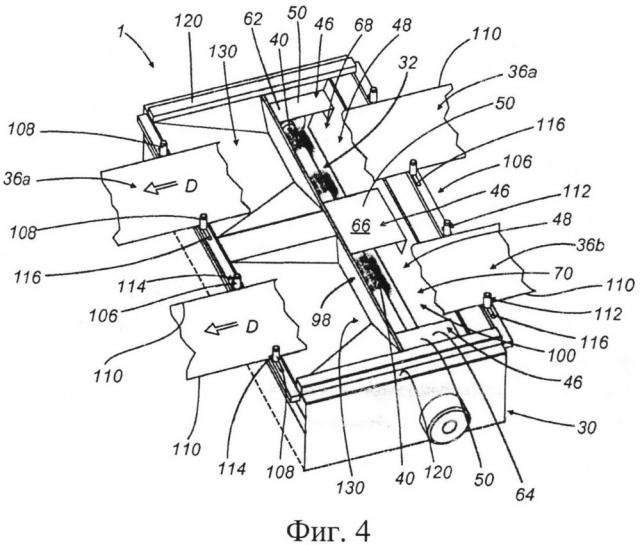

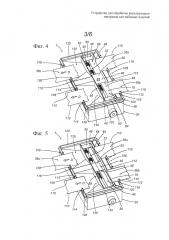

фиг.4 изображает вид в аксонометрии первого варианта выполнения устройства, в котором некоторые части удалены для лучшего отображения других частей,

фиг.5 изображает вид в аксонометрии второго варианта выполнения устройства, в котором некоторые части удалены для лучшего отображения других частей,

фиг.6 изображает вид в аксонометрии третьего варианта выполнения устройства, в котором некоторые части удалены для лучшего отображения других частей,

фиг.7 изображает вид в аксонометрии четвертого варианта выполнения устройства, в котором некоторые части удалены для лучшего отображения других частей,

фиг.8 изображает вид в аксонометрии элемента устройства согласно изобретению,

фиг.9 изображает вид в аксонометрии второго варианта элемента, показанного на фиг.8,

фиг.10 изображает вид в аксонометрии третьего варианта элемента, показанного на фиг.8,

фиг.11 иллюстрирует этап изготовления элемента, показанного на фиг.8,

фиг.12 иллюстрирует этап изготовления элемента, показанного на фиг.9,

фиг.13 иллюстрирует этап изготовления элемента, показанного на фиг.10,

фиг.14 изображает вид в аксонометрии второго элемента устройства согласно изобретению, в котором некоторые части удалены для лучшего отображения других частей,

фиг.15 изображает увеличенный фрагмент А, показанный на фиг.11.

Подробное описание предпочтительных вариантов выполнения изобретения

На прилагаемых чертежах номером 1 позиции обозначено в целом устройство для обработки фильтрующего материала для табачных изделий, выполненное согласно данному изобретению.

Устройство 1 используется в машинах 2, относящихся по существу к типу, изображенному на фиг.1, и предназначенных для изготовления фильтров для табачных изделий, в частности для сигарет.

Эти машины 2 содержат резервуар 4 для фильтрующего материала, в котором находятся две массы 6 фильтрующего материала, причем на фиг.1 показана только одна масса. Из масс 6 разматываются соответствующие полосы 8, которые подаются с помощью направляющих устройств известного типа к секции 10 для обработки фильтрующего материала.

Более подробно, секция 10 содержит по меньшей мере одно дутьевое устройство 12 известного типа, которое обеспечивает раскрытие полос 8 в поперечном направлении и преобразует их в непрерывные полотна 14 заданной ширины. Предпочтительно обрабатывающая секция 10 содержит три дутьевых устройства 12, распложенных вдоль линий 16 обработки и формирования фильтров, как показано на фиг.1. Обрабатывающая секция 10 также содержит устройство 1 для обработки фильтрующего материала, выполненное согласно изобретению, расположенное ниже по потоку от дутьевых устройств 12 и принимающее непрерывные полотна 14 для выполнения их пластификации путем добавления к ним пластифицирующей текучей среды.

После обработки непрерывные полотна 14 подаются в направлении роликового транспортера 18, предназначенного для приема непрерывных полотен 14 и их транспортировки в направлении соответствующих полотен или лент 22 предварительно обработанной клеем бумаги. В зоне, где полотна 14 достигают лент 22, полотна 14 собираются вместе в шнуры с помощью соответствующих конических транспортеров, которые придают им известным способом по существу цилиндрическую форму.

После приобретения по существу цилиндрической формы шнуры, полученные из полотен 14, располагаются параллельно друг другу и оборачиваются лентами 22 из предварительно обработанной клеем бумаги для получения соответствующих параллельных прутков 24 из фильтрующего материала.

Полученные таким образом прутки 24 поступают в устройство 26 проверки качества, которое выполняет проверку прутков 24, а затем - к режущей головке 28, которая разрезает прутки 24 с получением соответствующих последовательностей фильтрующих мундштуков (не показаны).

Ниже приведено подробное описание подающего устройства 1 для обработки фильтрующего материала для табачных изделий, выполненное согласно данному изобретению в предпочтительном варианте выполнения, изображенном на фиг.2.

Устройство 1 содержит резервуар 30, имеющий основание 32 и верхнее отверстие 34 и предназначенный для размещения пластифицирующего текучего вещества, в частности триацетина.

По меньшей мере одна непрерывная полоса 36, образованная непрерывным полотном 14 из фильтрующего материала, подается вдоль соответствующей линии 16 обработки и формирования фильтров. Полоса 36 продвигается у верхнего отверстия 34 резервуара 30.

Более конкретно, полоса 36 продвигается над верхним отверстием 34 резервуара 30.

Устройство 1 также содержит средства 38 для создания потока пластифицирующей текучей среды, направленного к непрерывной полосе 36 из фильтрующего материала.

В первом предпочтительном варианте выполнения, изображенном на фиг.2, средства 38 создания потока содержат вращающуюся щетку 40 со щетинками 42.

Щетка 40 расположена в резервуаре 30 и частично погружена в триацетин. При вращении щетки 40 щетинки 42 собирают триацетин и благодаря контактному элементу (не показан), с которым щетинки 42 частично взаимодействуют при вращении, разбрызгивают триацетин на непрерывную полосу 36.

В другом варианте выполнения, показанном на фиг.3, средства 38 содержат ряд насадок 44, присоединенных к резервуару 30. С помощью насоса (не показан) триацетин разбрызгивается через ряд насадок 44 на непрерывную полосу 36 фильтрующего материала.

Более конкретно, устройство 1 содержит заграждающие средства 46 для верхнего отверстия 34 резервуара 30. Средства 46 образуют окно 48, через которое на полосу 36 воздействует поток пластифицирующей текучей среды.

Окно 48 имеет фиксированные размеры, которые меньше размеров верхнего отверстия 34 резервуара 30. Кроме того, ширина окна 48 по существу равна ширине полосы 36.

Предпочтительно ширина окна 48 несколько превышает ширину полосы 36 для обеспечения надлежащего нанесения триацетина, в частности, на боковые кромки 110 полосы 36 в случае смещения полосы 36 при ее перемещении вперед.

Ссылка сделана, в частности, на смещение полосы 36 в направлении, по существу поперечном направлению D ее подачи.

Заграждающие средства 46 являются сменной частью, т.е. они могут быть заменены в соответствии с шириной обрабатываемой полосы 36 фильтрующего материала.

Заграждающие средства 46 могут быть выполнены различными способами, все из которых находятся в рамках объема изобретения.

Ссылка также сделана на устройство 1 для одновременной обработки двух непрерывных полос 36 фильтрующего материала. Такая конструкция не должна считаться исключающей возможность использования предложенного устройства 1 только для одной непрерывной полосы 36 фильтрующего материала.

В первом варианте выполнения, изображенном на фиг.4, 6 и 8, заграждающие средства 46 образованы элементами 50, которые отделены друг от друга. Каждый элемент 50 содержит соответствующие верхние стенки 52, которые находятся по существу в одной плоскости.

Кроме того, стенки 52 по существу параллельны плоскости, в которой находится полоса 36 при ее перемещении вперед, или слегка наклонены относительно этой плоскости.

С другой стороны, во втором варианте выполнения, изображенном на фиг.5, 7, 9 и 10, заграждающие средства 46 образованы элементами 50, которые соединены друг с другом. В этом случае каждый элемент 50 также содержит соответствующие верхние стенки 52, которые находятся по существу в одной плоскости.

Элементы 50 имеют форму плоской пластины 54.

Как показано на фиг.8 и 11, элемент 50 выполнен из по существу прямоугольной плоской пластины 54, которая согнута у ее концов 56 вдоль соответствующих линий 58 сгиба.

После сгибания элемент 50 содержит вышеуказанную стенку 52 и две боковые стенки 60, образованные согнутыми концами 56.

В первом варианте выполнения, изображенном на фиг.4, средства 46 содержат первый боковой элемент 62, второй боковой элемент 64 и третий элемент 66, расположенный по существу у центрального положения резервуара 30.

Таким образом, между первым элементом 62 и третьим элементом 66, а также между вторым элементом 64 и третьим элементом 66 образованы соответствующие окна 48 для оказания воздействия на каждую полосу 36 со стороны потока пластифицирующей текучей среды.

Более конкретно, между первым элементом 62 и третьим элементом 66 образовано первое окно 68 для оказания воздействия на первую непрерывную полосу 36а, а между вторым элементом 64 и третьим элементом 66 образовано второе окно 70 для оказания воздействия на вторую непрерывную полосу 36b.

В этом первом варианте выполнения каждое окно 68, 70 может рассматриваться как часть плоскости, которая проходит между двумя смежными элементами 50 и относительно которой верхние стенки 52 элементов 50 лежат в одной плоскости.

С другой стороны, во втором варианте выполнения заграждающие средства 46 имеют форму одной плоской пластины 54, в которой вырезан по меньшей мере один непрерывный проем 72.

Как показано на фиг.9, 10, 12 и 13, плоская пластина 54 имеет непрерывный проем 72 для каждой из полос 36. Другими словами, каждый проем 72 образует отверстие 74, которое, в свою очередь, образует окно 48 для оказания воздействия на соответствующую полосу 36 со стороны потока пластифицирующей текучей среды.

Проемы 72 имеют по существу прямоугольную форму и одинаковые размеры.

В этом втором варианте выполнения элементы 50 могут быть определены как части плоской пластины 54, так как они присоединены друг к другу. Например, в соответствии, в частности, с фиг.9 и 12 в пластине 54 могут быть выделены первая боковая часть 76, вторая боковая часть 78 и третья центральная часть 80, относящиеся соответственно к первому боковому элементу 62, второму боковому элементу 64 и третьему центральному элементу 66.

Боковые стенки 60 в данном случае образованы двумя продольными полосовыми областями 82 плоской пластины 54, образованными соответствующими линиями 58 сгиба, которые согнуты с образованием, как изложено выше, боковых стенок 60 элементов 50. Боковые стенки 60 в этом случае соединены материалом пластины 54.

Каждый элемент 50 имеет точные заданные размеры. Таким образом, после установки элементов 50 на резервуар 30 каждое окно 48 имеет точные размеры.

Кроме того, ввиду этого размеры окна 48 являются фиксированными и неизменяемыми.

Если заграждающие средства 46 образованы элементами 50, которые присоединены друг к другу и, соответственно, получены из одной пластины 54, то вместо этого имеется непрерывный проем 72, размеры которого соответствуют ширине обрабатываемой полосы 36. Таким образом, в этом случае после установки элементов 50 размеры окна 48 также являются фиксированными и, следовательно, не могут быть изменены.

Кроме того, в случае, когда средства 38 создания потока содержат вращающуюся щетку 40, устройство 1 содержит центральную поперечину 86, которая поддерживает щетку 40. Поперечина 86 поддерживает щетку 40 с помощью выступа 88, имеющего отверстие 90, через которое проходит указанная щетка 40 (фиг.6 и 7).

Фиг.6 изображает третий вариант выполнения заграждающих средств 46, которые содержат первый боковой элемент 62 и второй боковой элемент 64, а также расположенные по центру третий центральный элемент 66 и четвертый центральный элемент 92. Третий элемент 66 расположен между первой полосой 36а и центральной поперечиной 86, тогда как четвертый элемент 92 расположен между центральной поперечиной 86 и второй полосой 36b.

Аналогично второму варианту выполнения фиг.7 изображает четвертый вариант выполнения заграждающих средств 46, в котором каждое окно 48 образовано непрерывным проемом 72 в плоской пластине 54.

В этом случае вследствие наличия поперечины 86, поддерживающей щетку 40, средства 46 содержат первый боковой элемент 62 и третий центральный элемент 66, соединенные друг с другом соответствующими боковыми стенками 60, а также второй боковой элемент 64 и четвертый центральный элемент 92, также соединенные друг с другом соответствующими боковыми стенками 60.

Более конкретно, в соответствии с фиг.10 и 13 заграждающие средства образованы двумя плоскими пластинами 54, каждая из которых имеет один непрерывный проем 72 и соответствует только двум элементам 50, соединенным друг с другом.

Резервуар 30 также содержит нижние опорные средства 94 для заграждающих средств 46.

Более конкретно, опорные средства 94 взаимодействуют с боковыми стенками 60 элементов 50 заграждающих средств 46.

В первом предпочтительном варианте выполнения, изображенном на фиг.2 и 3, опорные средства 94 образованы желобом 96, расположенным в резервуаре 30 и имеющим первую боковую стенку 98 и вторую боковую стенку 100.

Более конкретно, поток пластифицирующей текучей среды проходит внутри желоба 96 в направлении перемещающейся вперед непрерывной полосы 36 из фильтрующего материала.

Первая боковая стенка 98 и вторая боковая стенка 100 предпочтительно наклонены с обеспечением лучшего содействия прохождению пластифицирующей текучей среды. Наклонные стенки 98, 100 также обеспечивают возможность ограничения потока текучей среды для его лучшего направления к каждой полосе 36 при ее перемещении вперед.

Желоб 96 имеет нижнее отверстие 102 и верхнее отверстие 104. Предпочтительно поперечное сечение желоба 96 расширяется от нижнего отверстия 102 к верхнему отверстию 104. Нижнее отверстие 102 обращено к средствам 38 создания потока пластифицирующей текучей среды, тогда как верхнее отверстие 104 обращено к перемещаемой вперед полосе 36 из фильтрующего материала.

Заграждающие средства 46 установлены внутри желоба 96.

Более конкретно, боковые стенки 60 каждого элемента 50 имеют форму, соответствующую наклону стенок 98, 100 желоба 96. Таким образом, после установки элементы 50 и соответственно заграждающие средства 46 в совокупности поддерживаются боковыми стенками 98, 100 желоба 96. В частности, каждый элемент 50, поддерживаемый стенками 98, 100 желоба 96, занимает устойчивое положение в указанном желобе 96.

Элемент 50 занимает данное положение под каждой непрерывной полосой 36.

Таким образом, более конкретно, в данном варианте выполнения нижние опорные средства 94 образованы боковыми стенками 60 элементов 50 заграждающих средств 46 и наклонными боковыми стенками 98, 100 желоба 96.

Во втором, не показанном, варианте резервуар 30 содержит упоры, расположенные на его боковых стенках или на боковых стенках 98, 100 желоба 96.

В этом случае боковые стенки 60 элементов 50 заграждающих средств 46 также взаимодействуют, например, с указанными упорами, опираясь на них. В этом случае элементы 50 также занимают устойчивое положение внутри желоба 96 с обеспечением тем самым оптимального заграждения потока пластифицирующей текучей среды.

Преимущественным аспектом этих вариантов выполнения является простота расположения и установки элементов 50 и, следовательно, заграждающих элементов 46.

При необходимости изменения обрабатываемой полосы 36 по ширине переход к полосе 36 другого размера является преимущественно быстрым и простым и позволяет уменьшить время простоя, вызванное такой перенастройкой, благодаря простоте конструкции.

Устройство 1 также содержит средства 106 для выравнивания продвигающейся полосы 36 относительно окна 48 (фиг.4-7).

Выравнивающие средства 106 содержат штыри 108, по существу перпендикулярные плоскости, в которой расположена полоса 36а, 36b.

Более конкретно, средства 106 образованы штырями 108, расположенными на входе в устройство 1.

Средства 106 также образованы штырями 108, расположенными на выходе из устройства 1.

Назначение штырей 108 заключается в предотвращении смещения полосы 36 при ее продвижении. Как указано выше, такое смещение может препятствовать надлежащему задерживанию полосой 36 потока пластифицирующей текучей среды, что приводит к образованию на полосе 36 областей без пластифицирующей текучей среды.

Каждая обрабатываемая полоса 36 удерживается в выровненном состоянии по меньшей мере одной парой штырей 108, которые входят в контакт с боковыми кромками 110 полосы 36 с предотвращением, таким образом, ее смещения.

На входе устройства 1 каждая полоса 36 удерживается в выровненном состоянии вследствие контакта ее боковых кромок 110 с первой парой 112 штырей 108.

Аналогичным образом на выходе устройства 1 каждая полоса 36 удерживается в выровненном состоянии вследствие контакта ее боковых кромок 110 со второй парой 114 штырей 108.

Штыри 108 выполнены подвижными вдоль направления, поперечного направлению D подачи полосы 36. Это обеспечивает возможность точного регулирования выравнивания относительно окна 48 в соответствии с размером полосы 36.

Штыри 108 частично вставлены в соответствующую направляющую 116 и в случае перехода к полосе 36 другого размера штыри 108 в каждой паре 112, 114 перемещаются вдоль направляющей 116 для регулирования расстояния между ними в соответствии с шириной обрабатываемой полосы 36.

После установки в соответствующее положение штыри 108 закрепляются на месте крепежными средствами (не показаны).

Штыри 108 имеют по существу цилиндрическую форму. Поскольку штыри 108 входят в контакт с боковыми кромками полосы 36, штыри 108 выполнены из материала, имеющего низкий коэффициент трения для предотвращения повреждения полосы 36 вследствие трения о материал при перемещении вперед. Кроме того, штыри 108 могут быть установлены с возможностью свободного вращения в соответствующих направляющих 116 так, что их вращательное перемещение способствует перемещению полосы 36 вперед.

Регулирование каждой пары 112, 114 штырей 108 также является весьма простым, и, соответственно, они также обеспечивают возможность более быстрого выполнения перенастройки.

Устройство 1 также содержит крышку 118 для закрытия резервуара 30.

Как показано на фиг 14, крышка 118 расположена над резервуаром 30 между первой парой 112 и второй парой 114 штырей 108.

Предпочтительно резервуар 30 содержит соответствующую опорную полку 120 для крышки 118, проходящую параллельно направлению D подачи полос 36. В частности, полка 120 удерживает крышку 118 на определенном расстоянии от плоскости расположения полосы 36 с обеспечением возможности свободного скольжения указанной полосы 36.

Внутри крышки 118 у ее внутренней поверхности 118а расположен по меньшей мере один сточный элемент 122, предназначенный для дренирования избыточной пластифицирующей текучей среды при необходимости.

Крышка 118 также имеет наклонную верхнюю поверхность 124, которая обеспечивает сужение поперечного сечения крышки 118 вдоль направления D подачи полосы 36 и таким образом способствует стоку излишней текучей среды.

При создании потока пластифицирующей текучей среды может возникнуть ситуация, при которой часть пластифицирующей текучей среды, подаваемой к перемещающейся вперед полосе 36, может пройти мимо плоскости расположения полосы и осесть на внутренней поверхности 118а крышки 118.

Для предотвращения падения капель текучей среды обратно на полосу 36 крышка 118 снабжена расположенным на ее внутренней поверхности 118а сточным элементом 122, препятствующим подаче избыточного количества текучей среды.

Как показано на фиг.15, сточный элемент 122 имеет по меньшей мере одно ребро или выступ 126, лежащий в плоскости, параллельной направлению D подачи полосы 36, и способный извлекать капли избыточной текучей среды, осевшей на внутренней поверхности 118а крышки, и направлять их к зоне Z повторного использования текучей среды.

Предпочтительно крышка 118 выполнена с параллельными ребрами или выступами 126, которые могут оптимально направлять избыточный триацетин, осевший на внутренней поверхности крышки, к зоне Z повторного использования.

В другом варианте сточный элемент 122 может иметь вид канавок 128, выполненных на внутренней поверхности 118а крышки 118 и также способных собирать капли текучей среды и направлять их к зоне Z.

Как следует из фиг.2 и 3, зона Z расположена перед резервуаром 30 около передних штырей 108.

У зоны Z резервуар 30 имеет по меньшей мере одну дренажную поверхность 130, наклоненную в направлении средств 38 создания потока пластифицирующей текучей среды.

Более конкретно, при одновременной обработке более чем одной полосы 36 является предпочтительным соотнесение каждой полосы 36 с соответствующими дренажными поверхностями 130 для повторно используемой избыточной текучей среды, как показано на фиг.4-7.

Дренажные поверхности 130 принимают избыточные капли от сточного элемента 122 и направляют их обратно в резервуар 30 в направлении средств 38.

Вышеописанное изобретение обеспечивает устройство для обработки фильтрующего материала для табачных изделий, которое может обрабатывать полосы фильтрующего материала различных размеров.

Кроме того, изобретение обеспечивает эффективное заграждение полос и одновременно гарантирует добавление надлежащего количества пластифицирующей текучей среды к фильтрующему материалу.

Более того, изобретение обеспечивает уменьшение времени перенастройки благодаря возможности простой замены заграждающих средств. Вышеописанное изобретение обладает промышленной применимостью и может быть модифицировано и изменено различными способами без отклонения при этом от объема идеи изобретения. Кроме того, все элементы изобретения могут быть заменены технически эквивалентными элементами.

1. Устройство для обработки фильтрующего материала для табачных изделий, которое содержит резервуар (30) для пластифицирующего текучего вещества, имеющий основание (32) и верхнее отверстие (34) и в котором по меньшей мере одна непрерывная полоса (36) фильтрующего материала подается вдоль соответствующей линии (16) обработки и формирования фильтров для табачных изделий у верхнего отверстия (34) резервуара (30), причем указанное устройство содержит средства (38) для создания потока пластифицирующей текучей среды, направленного к непрерывной полосе (36) фильтрующего материала, и заграждающие средства (46) для верхнего отверстия (34) резервуара (30), образованные элементами (50) и образующие окно (48), предназначенное для воздействия потока пластифицирующего текучего вещества на полосу (36) и имеющее фиксированные размеры, которые меньше размеров верхнего отверстия (34) резервуара (30), и ширину, по существу равную ширине полосы (36),

причем указанное устройство содержит желоб (96), расположенный внутри резервуара (30) и имеющий первую боковую стенку (98) и вторую боковую стенку (100),

отличающееся тем, что первая боковая стенка (98) и вторая боковая стенка (100) желоба являются наклонными и

элементы (50) выполнены из по существу прямоугольной плоской пластины (54), согнутой у ее концов (56) вдоль соответствующих линий сгиба (58), с образованием боковых стенок (60), которые имеют форму, соответствующую наклону стенок (98, 100) желоба (96),

так что заграждающие средства (46) поддерживаются боковыми стенками (98, 100) желоба (96) и обеспечивается возможность замены указанных заграждающих средств в зависимости от ширины обрабатываемой полосы (36) фильтрующего материала.

2. Устройство по п. 1, отличающееся тем, что элементы (50) заграждающих средств (46) отделены друг от друга и содержат соответствующие верхние стенки (52), находящиеся по существу в одной плоскости.

3. Устройство по п. 1, отличающееся тем, что элементы (50) заграждающих средств (46) соединены друг с другом и содержат соответствующие верхние стенки (52), находящиеся по существу в одной плоскости.

4. Устройство по п. 1, отличающееся тем, что резервуар (30) содержит нижние опорные средства (94) для заграждающих средств (46).

5. Устройство по п. 1, отличающееся тем, что оно содержит средства (106) для выравнивания продвигающейся полосы (36) относительно окна (48).

6. Устройство по п. 5, отличающееся тем, что выравнивающие средства (106) содержат штыри (108), по существу перпендикулярные плоскости, в которой расположена полоса (36).

7. Устройство по п. 6, отличающееся тем, что полоса (36) удерживается в выровненном состоянии по меньшей мере одной соответствующей парой (112, 114) штырей (108), причем штыри (108) обеспечивают выравнивание полосы (36) вследствие их контакта с боковыми кромками (110) полосы (36).

8. Устройство по п. 7, отличающееся тем, что штыри (108) выполнены с возможностью перемещения в направлении, поперечном направлению (D) подачи полосы (36), для регулирования выравнивания относительно окна (48) в соответствии с шириной полосы (36).

9. Устройство по любому из пп. 1-8, отличающееся тем, что оно содержит закрывающую крышку (118), содержащую расположенный на ее внутренней поверхности (118а) по меньшей мере один элемент (122) для стока пластифицирующей текучей среды.

10. Устройство по п. 9, отличающееся тем, что указанный сточный элемент (122) выполнен в виде по меньшей мере одного ребра или выступа (126).

11. Устройство по п. 9, отличающееся тем, что сточный элемент (122) выполнен в виде по меньшей мере одной канавки (128), выполненной на внутренней поверхности (118а) крышки (118).