Способ выведения воды из технологического контура в химическом производстве

Иллюстрации

Показать всеНастоящее изобретение относится к способу выведения воды из технологического контура в химическом производстве. Способ включает нейтрализацию исходных растворов, ректификацию раствора пластификационной ванны в двух колоннах, вакуумную выпарку смеси кубового остатка второй колонны и осадительной ванны, ректификацию кубового остатка вакуум-выпарного аппарата, вакуумную ректификацию отгонного продукта вакуум-выпарного аппарата и третьей колонны, ректификацию органической фракции и ректификацию водной фракции с получением целевого продукта. При этом многокомпонентные исходные смеси, содержащие от 0 до 60% диметилацетамида (ДМАА), от 0 до 70% изобутилового спирта (ИБС), а также хлорид лития или хлорид кальция, хлорид водорода, воду и примеси - остальное до 100%, вначале разделяют на содержащие хлорид лития или хлорид кальция и не содержащие его, затем разделяют смеси, не содержащие хлорид лития или хлорид кальция, на содержащие ДМАА и не содержащие его, а жидкий поток, состоящий из ИБС и воды и не содержащий ДМАА, после охлаждения разделяется на две фазы - водную и органическую, а водную фазу направляют на гетероазеотропную ректификацию, где отделяют ИБС при атмосферном давлении и получают очищенную лютерную воду. Предлагаемый способ позволяет получить целевой продукт с чистотой, допускающей его выведение из производственного цикла в промышленную канализацию, и без потерь используемых повторно компонентов. 1 ил.

Реферат

Область техники

Изобретение относится к регенерации технологических растворов химического производства и может быть использовано для выведения воды из технологического контура.

Уровень техники

Известен способ разделения многокомпонентных смесей путем ректификации (патент РФ №2091116, 1997), который включает подачу исходной смеси в колонну, противоточное контактирование жидкости и газа на контактных ступенях для отпарки низкокипящих компонентов, нагревание жидкости, стекающей с низа колонны, в испарителе, конденсацию поднимающихся паров в дефлегматоре, отбор верхнего и нижнего продуктов ректификации, при этом осуществляют рециркуляцию исходной смеси до подачи в колонну между сырьевой емкостью и дефлегматором и в качестве охлаждающей жидкости, нагревание в дефлегматоре, отбор и подачу в колонну или испаритель в качестве сырья.

Недостатком указанного способа является невозможность разделения трех- и более компонентных систем.

Известен способ перегонки бензиновых фракций С2-С10, включающий непрерывную ректификацию растворов с подачей нагретого сырья в секцию питания ректификационной колонны паров дистиллята, их охлаждение и конденсацию с подачей части конденсата на верх колонны в качестве орошения, отвод с низа колонны кубового остатка перегонки, часть которого подогревается и возвращается в низ колонны для обогрева куба, при этом в зависимости от концентраций низкокипящих и высококипящих компонентов в сырье в него добавляют жидкий продукт с верха или низа колонны (патент РФ №2022996,1994). Недостатком указанного способа при наличии в исходной смеси растворенных нелетучих веществ являются потери целевого продукта и высокое содержание примесей в нем. Наиболее близким техническим решением является способ получения трех отдельных потоков метанола и этанола, н-пропанола и изобутанола (ИБС), описанный в патенте РФ №2159223, 2000 г. Согласно данному патенту, разделение ведут в трех ректификационных колоннах. Из верхней части первой колонны в виде бокового погона выводят безводный поток, состоящий в основном из метанола и этанола. Из первой колонны также отбирают второй боковой погон из зоны ниже места ввода сырья, который охлаждают и разделяют на органическую и водную фазы. Органическую фазу возвращают в низ колонны на повторный цикл. Из куба первой колонны выводят жидкий поток, в основном содержащий пропанол, ИБС и другие высококипящие соединения с небольшими примесями метанола и этанола, который направляют во вторую колонну. С верха второй колонны выводят поток, содержащий в основном н-пропанол с небольшими примесями исходных спиртов и воды. Из нижней части второй колонны отбирают поток, содержащий до 95% ИБС с примесями высококипящих соединений. В третьей колонне разделяют водную фазу нижнего бокового погона из первой колонны с получением с верха колонны спиртов и других органических соединений, которые возвращают на повторный цикл в первую колонну. Поток из нижней части третьей колонны в основном состоит из выведенной из контура воды. Давление в вышеуказанных колоннах и в сепараторе составляет от 30 до 500 кПа.

Раскрытие изобретения

Задачей, решаемой настоящим изобретением, является разработка способа выведения балластной воды из производственного цикла.

В сравнении с известными техническими решениями предлагаемый способ предусматривает последовательное удаление из исходного раствора нелетучего и высококипящего компонентов смеси, после чего на ректификацию подается двухкомпонентная смесь.

Техническим результатом заявленного изобретения является получение целевого продукта с чистотой, допускающей его выведение из производственного цикла в промышленную канализацию и без потерь используемых повторно компонентов.

Указанный результат достигается тем, что в способе выведения воды из технологического контура в химическом производстве, включающем нейтрализацию исходных растворов, ректификацию раствора пластификационной ванны в двух колоннах, вакуумную выпарку смеси кубового остатка второй колонны и осадительной ванны, ректификацию кубового остатка вакуум-выпарного аппарата, вакуумную ректификацию отгонного продукта вакуум-выпарного аппарата и третьей колонны, ректификацию органической фракции и ректификацию водной фракции с получением целевого продукта, многокомпонентные исходные смеси, содержащие от 0 до 60% диметилацетамида (ДМАА), от 0 до 70% изобутилового спирта (ИБС), а также хлорид лития или хлорид кальция, хлорид водорода, воду и примеси - остальное до 100%, вначале разделяют на содержащие хлорид лития или хлорид кальция и не содержащие его, затем разделяют смеси, не содержащие хлорид лития или хлорид кальция, на содержащие ДМАА и не содержащие его, а жидкий поток, состоящий из ИБС и воды и не содержащий ДМАА, после охлаждения разделяется на две фазы - водную и органическую; водную фазу направляют на гетероазеотропную ректификацию, где отделяют ИБС при атмосферном давлении и получают очищенную лютерную воду.

Описание чертежей

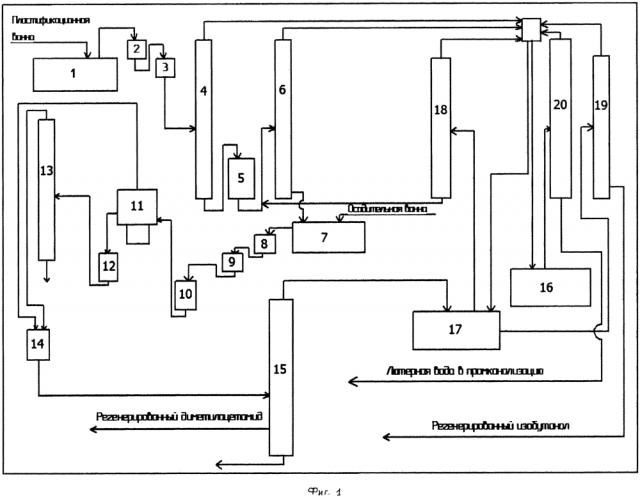

На фиг. 1 представлена схема способа выведения воды из производственного цикла. Осуществление изобретения

Раствор пластификационной ванны из сырьевой емкости 1 подают в нейтрализаторы 2, 3, где подвергают нейтрализации и направляют на ректификационную колонну 4, где происходит удаление ИБС и основной части воды. Кубовый остаток колонны направляют в промежуточную емкость 5, откуда подают в смеситель на смешение с обезвоженным ИБС. Полученная смесь направляется на ректификационную колонну 6 для максимального удаления остаточной воды. Дистиллят колонн 4 и 6 разделяют в гравитационных отстойниках на водную и органическую (изобутанольную) фракции и направляют их в соответствующие сборные емкости 16 и 17. Кубовый остаток колонны 6 собирают в сборной емкости 7, где смешивают с раствором осадительной ванны. Смесь нейтрализуют в нейтрализаторах 8, 9 и направляют в барометрическую емкость 10, откуда подают в вакуум-выпарной аппарат 11. Кубовый остаток вакуум-выпарного аппарата собирают в барометрической емкости 12, откуда подают на вакуумную колонну 13. Отгонный продукт вакуум-выпарного аппарата собирается в сборной емкости 14, где смешивается с отгонным продуктом колонны 13. Смесь подается на вакуумную ректификацию на колонну 15. Из куба колонны 15 в парах отбирают регенерированный ДМАА. Дистиллят колонны 15 поступает в сборник изобутанольной фракции 17, откуда смесь подается на колонны 18 и 19. Дистиллят колонн 18 и 19 разделяют в гравитационных отстойниках на водную и органическую фракции и направляют их в соответствующие сборные емкости 16 и 17. Кубовый остаток колонны 18 направляется на смешение с питанием колонны 6. Кубовый остаток колонны 19 представляет собой регенерированный ИБС. Из сборника 16 водная фракция подается на колонну 20. Дистиллят колонны 20 разделяют в гравитационном отстойнике на водную и органическую фракции и вновь направляют их в соответствующие сборные емкости 16 и 17. Кубовый остаток колонны 20 - целевой продукт, представляющий собой лютерную воду, выводят из системы.

Согласно предлагаемому способу полученный в химическом производстве водно-изобутанольный раствор ДМАА, содержащий 1-30 масс.% ДМАА и 0,01-0,15% хлорида водорода (пластификационная ванна), нейтрализуют водным раствором гидроксида лития или гидроксида кальция и подают в ректификационную колонну 4, работающую при атмосферном давлении. Дистиллят колонны, представляющий собой водно-изобутанольную смесь, содержащую до 0,15 масс.% ДМАА, отбирают при 87-100°С, конденсируют, охлаждают и разделяют в гравитационном отстойнике на водную и органическую фракции, которые направляются в соответствующие сборники 16 и 17. Кубовый остаток колонны 4 выводят при 105-120°С, смешивают с безводным ИБС в соотношении 1/4-1/2 и подают на ректификационную колонну 6. Дистиллят колонны 6, представляющий собой водно-изобутанольную смесь, содержащую до 0,15 масс.% ДМАА, отбирают при 87-100°С, конденсируют, охлаждают и разделяют в гравитационном отстойнике на водную и органическую фракции, которые направляются в соответствующие сборники 16 и 17. Кубовый остаток колонны 6 выводят при 110-135°С. Водно-изобутанольный раствор ДМАА, содержащий 0-60 масс.% ДМАА и 0,01-0,15% хлорида водорода (осадительная ванна), нейтрализуют водным раствором гидроксида лития или гидроксида кальция, смешивают с кубовым остатком колонны 6 и направляют на вакуум-выпарной аппарат 11. Кубовый остаток вакуум-выпарного аппарата в виде питания подают на вакуумную колонну 13. Колонна 13 работает при давлении внизу и вверху колонны 0,05-0,30 кгс/см2 и 0,01-0,10 кгс/см2 соответственно. Кубовый остаток колонны 13, представляющий собой обезвоженный концентрированный раствор хлорида лития или хлорида кальция в ДМАА, удаляется на последующие технологические стадии переработки. Дистиллят вакуум-выпарного аппарата 11 смешивают с отгонным продуктом колонны 13 и подают в качестве питания на вакуумную колонну 15. Вакуумная колонна 15 работает при давлении внизу и вверху колонны 0,05-0,30 кгс/см2 и 0,01-0,10 кгс/см2 соответственно. Дистиллят ректификационной колонны 15, представляющий собой водно-изобутанольную смесь, содержащую до 0,15 масс.% ДМАА, отбирают при 30-70°С, конденсируют, охлаждают и отправляют в сборник органической фракции 17. Боковым выводом колонны 15 между вводом питания и отбором кубового остатка отбирают в парах чистый ДМАА, который затем конденсируют и собирают в сборных емкостях для возврата в производственный цикл. Жидкий кубовый остаток колонны 15, представляющий собой ДМАА, содержащий примеси, удаляют из системы. Часть водно-изобутанольной смеси из сборника органической фракции 17 подают на ректификационную колонну 18, работающую при атмосферном давлении. Дистиллят колонны 18, представляющий собой водно-изобутанольную смесь, отбирают при 87-100°С, конденсируют, охлаждают и разделяют в гравитационном отстойнике на водную и органическую фракции, которые направляются в соответствующие сборники 16 и 17. Кубовый остаток колонны направляется на смешение с питанием ректификационной колонны 6. Вторую часть водно-изобутанольной смеси из сборника органической фракции 17 подают на ректификационную колонну 19, работающую при атмосферном давлении. Дистиллят колонны 19, представляющий собой водно-изобутанольную смесь, отбирают при 87-100°С, конденсируют, охлаждают и разделяют в гравитационном отстойнике на водную и органическую фракции, которые направляются в соответствующие сборники 16 и 17. Кубовый остаток колонны 19, представляющий собой регенерированный ИБС, собирается в сборных емкостях для возврата в производственный цикл. Водно-изобутанольную смесь из сборника водной фракции 16 подают на ректификационную колонну 20, работающую при атмосферном давлении. Дистиллят колонны 20, представляющий собой водно-изобутанольную смесь, отбирают при 87-100°С, конденсируют, охлаждают и разделяют в гравитационном отстойнике на водную и органическую фракции, которые направляются в соответствующие сборники 16 и 17. Кубовый остаток колонны 20, представляющий собой целевой продукт - лютерную воду, выводят из технологического контура в промышленную канализацию.

Способ выведения воды из технологического контура в химическом производстве, включающий нейтрализацию исходных растворов, ректификацию раствора пластификационной ванны в двух колоннах, вакуумную выпарку смеси кубового остатка второй колонны и осадительной ванны, ректификацию кубового остатка вакуум-выпарного аппарата, вакуумную ректификацию отгонного продукта вакуум-выпарного аппарата и третьей колонны, ректификацию органической фракции и ректификацию водной фракции с получением целевого продукта, при этом многокомпонентные исходные смеси, содержащие от 0 до 60% диметилацетамида (ДМАА), от 0 до 70% изобутилового спирта (ИБС), а также хлорид лития или хлорид кальция, хлорид водорода, воду и примеси - остальное до 100%, вначале разделяют на содержащие хлорид лития или хлорид кальция и не содержащие его, затем разделяют смеси, не содержащие хлорид лития или хлорид кальция, на содержащие ДМАА и не содержащие его, а жидкий поток, состоящий из ИБС и воды и не содержащий ДМАА, после охлаждения разделяется на две фазы - водную и органическую; водную фазу направляют на гетероазеотропную ректификацию, где отделяют ИБС при атмосферном давлении и получают очищенную лютерную воду.