Процесс производства уксусной кислоты

Иллюстрации

Показать всеИзобретение относится к улучшенному способу производства уксусной кислоты в системе производства уксусной кислоты, включающему этапы: (i) производства уксусной кислоты в реакторе, при этом этап производства включает реакцию монооксида углерода и метанола в присутствии катализатора и йодистого водорода; (ii) формирования комплекса путем непрерывного введения комплексообразующего агента в систему после реактора, причем комплексообразующий агент содержит фосфиноксид, при этом комплексообразующий агент вводят в количестве от приблизительно 0,1 до 10 моль на моль йодистого водорода, и при этом фосфиноксид и йодистый водород взаимодействуют с образованием указанного комплекса; и (iii) извлечения указанного комплекса. Способ позволяет контролировать уровень йодистого водорода в процессе производства уксусной кислоты. 18 з.п. ф-лы, 8 ил., 21 пр., 3 табл.

Реферат

ИСТОРИЯ ВОПРОСА

Область изобретения

Изобретение относится к производству уксусной кислоты. Более конкретно, изобретение относится к контролю уровней йодистого водорода (ЙВ) в процессе производства уксусной кислоты.

Текущий способ

В этом разделе представлена информация о способе, который может быть связан или является контекстом для некоторых аспектов метода, описанного в данном документе и/или заявленного ниже. Эта информация приведена для лучшего понимания сведений, представленных в данном документе. Это обсуждение текущего способа. Данный текущий способ ни в коем случае не означает, что данный способ является предшествующим. Текущий способ может являться или не являться предшествующим способом. Это обсуждение следует интерпретировать в таком свете, а не как признание предшествующего способа.

Известен способ производства уксусной кислоты карбонилированием метанола. В текущем процессе производства уксусной кислоты реакционную смесь выпускают из реактора и разделяют в испарительном резервуаре на жидкую фракцию и паровую фракцию, содержащую уксусную кислоту, образующуюся в процессе реакции карбонилирования. Жидкую фракцию можно рециркулировать в реактор карбонилирования, а паровую фракцию пропускают через сепаратор, в качестве которого, например, можно использовать ректификационную колонну низкокипящих фракций. В ректификационной колонне низкокипящих фракций сырая уксусная кислота отделяется от других компонентов. Сырую уксусную кислоту пропускают через сушильную колонну для удаления воды, а затем подвергают дальнейшей сепарации для извлечения уксусной кислоты.

Компонентом реакции при производстве уксусной кислоты может быть йодистый водород. Хотя технологическое оборудование, обычно используемое для производства уксусной кислоты, в целом инертно по отношению к компонентам реакции, данное оборудование может быть подвержено коррозии или иному негативному влиянию ЙВ. Кроме того, ЙВ может привести к образованию примесей длинноцепочечных алкилиодидов, например гексилиодида, которые трудно удалить и которые могут осложнить извлечение уксусной кислоты. Таким образом, присутствие ЙВ может вызвать коррозию технологического оборудования и привести к загрязнению конечной уксусной кислоты.

В связи с этим требуется улучшенный способ производства уксусной кислоты, позволяющий лучше контролировать уровни ЙВ.

КРАТКОЕ ОПИСАНИЕ

В различных аспектах и вариантах заявленное изобретение включает способ производства уксусной кислоты, в том числе: получение йодистого водорода в системе производства уксусной кислоты; и непрерывное введение комплексообразующего агента в систему, в которой комплексообразующий агент и йодистый водород взаимодействуют с образованием комплекса. В другом аспекте представленное изобретение включает уксусную кислоту, полученную таким способом.

В абзаце выше приведено упрощенное краткое описание представленного изобретения для базового понимания его некоторых аспектов. Краткое описание не является исчерпывающим обзором, и оно не содержит основных или критических элементов для определения объема заявленного изобретения. Его единственной целью является представление некоторых концепций в упрощенной форме в качестве введения к более подробному описанию, изложенному ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Заявленное изобретение следует рассматривать на основе следующего описания в сочетании с прилагаемыми чертежами, на которых позиционные обозначения относятся к соответствующим элементам и на которых:

на Рис. 1 представлены некоторые взаимосвязанные реакции и равновесия, которые, как полагается, участвуют в карбонилировании метанола в присутствии родиевого катализатора.

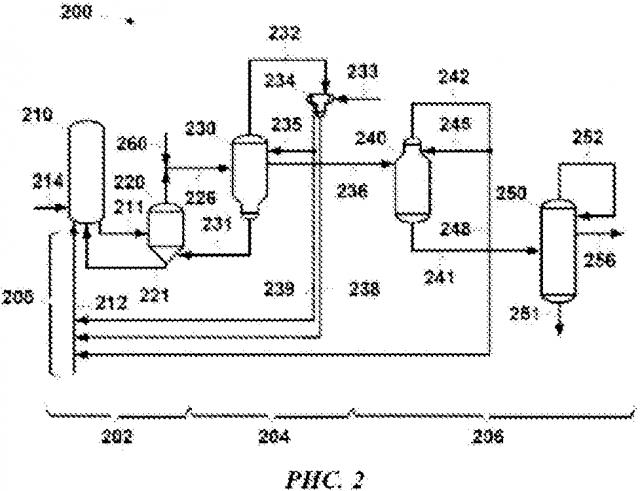

На Рис.2 приведена схема вариантов описанного процесса.

На Рис. 3 приведен график концентраций комплексообразующего агента и метилацетата с течением времени после периодического добавления комплексообразующего агента.

На Рис. 4 и Рис. 5 представлены два устройства рециркуляции для исследования равновесия между паром и жидкостью (РПЖ).

На Рис. 6 представлены результаты исследований влияния трифенилфосфиноксида (ТФФО) и иодида лития (ИЛ) на РПЖ для ЙВ в водном растворе уксусной кислоты.

На Рис. 7 представлены результаты исследований влияния ТФФО, ИЛ и 1-бутил-3-метилимидазолия иодида (БМИМИ) на РПЖ для ЙВ в уксусной кислоте, содержащей 5,5-6 вес.% воды.

На Рис. 8 представлены результаты исследований влияния ТФФО, ИЛ и БМИМИ на РПЖ для ЙВ в уксусной кислоте, содержащей 3 вес.% воды.

Хотя представленное изобретение допускает различные модификации и альтернативные формы, на чертежах показаны конкретные варианты, подробно описанные в данном документе в качестве примера. Однако следует понимать, что описание конкретных вариантов не имеет целью ограничить представленное изобретения конкретными формами, а, напротив, выполнено с целью охватить все модификации, эквиваленты и альтернативные варианты в рамках сущности и объема изобретения, как определено в прилагаемой формуле изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Подробное описание вариантов описанного процесса представлено ниже. Тем не менее, следует понимать, что описанные варианты являются просто примерами процесса и что этот процесс может быть выполнен различными альтернативными способами, связанными с описанными вариантами. Таким образом, конкретные процедурные, структурные и функциональные детали, которые рассматриваются в вариантах, описанных в данном документе, не следует интерпретировать как ограничение, а только как основу для формулы изобретения и как типичную основу для обучения специалистов в данной области выполнению описанного процесса.

В последующем описании использованное обозначение групп периодической таблицы элементов соответствует действующей конвенции Международного союза теоретической и прикладной химии. Если специально не указано иное, термин «вес.%», использованный в данном документе, относится к процентам по весу определенного компонента в указанном составе. Выражения «OAc» или «AcO» используются в данном документе в качестве аббревиатуры аниона ацетата, т.е. H3CC(=O)O-. Выражение «асас» используется в данном документе в качестве аббревиатуры аниона ацетоуксусной кислоты, т.е. H3CC(=O)CH2C(=O)O-. Наконец, все описанные здесь диапазоны включают любую комбинацию указанных верхних и нижних пределов, даже если определенная комбинация не указана конкретно.

Варианты представленного процесса и системы включают производство уксусной кислоты карбонилированием метанола в реакции карбонилирования. Реакция карбонилирования может быть представлена следующим образом:

CH3OH+CO → CH3COOH

Лежащая в основе химическая реакция включает множество взаимосвязанных реакций, побочных продуктов и равновесий. На Рис. 1 представлены некоторые взаимосвязанные реакции и равновесия, которые, как полагается, участвуют в реакции карбонилирования. Как показано на Рис. 1, ЙВ может быть компонентом базовой химической реакции для производства уксусной кислоты.

Различные варианты представленного процесса в целом включают (a) получение йодистого водорода в системе производства уксусной кислоты; и (b) непрерывное введение комплексообразующего агента в систему, в которой комплексообразующий агент и йодистый водород взаимодействуют с образованием комплекса. В этом контексте термин «непрерывное» означает достаточно частое введение комплексообразующего агента в дозированных количествах для постоянного удаления ЙВ из системы. Это позволяет избегать значительных колебаний эффективности операций удаления, выполняемых обычно путем периодического введения больших количеств комплексообразующего агента. Ниже представлено подробное описание процесса.

На Рис. 2 показана схема варианта системы производства уксусной кислоты 200, в которой используется реакция карбонилирования. Вариант системы производства уксусной кислоты 200 может быть описан в соответствии с функциональными зонами, включая зону реакции 202, зону низкокипящих фракций 204, зону очистки 206 и зону рециркуляции 208. Следует отметить, что обсуждаемые в данном документе «потоки» могут относиться к нескольким функциональным зонам.

Зона реакции 202 может содержать реактор 210, испарительный сосуд 220, оборудование, связанное с реактором 210, и испарительной сосуд 220 и потоки, связанные с реактором 210 и испарительным сосудом 220. Например, зона реакции 202 может содержать реактор 210, испарительный сосуд 220 и потоки (или части потоков) 211, 212, 214, 221, 226, 231, 260, 238, 239, 248. Реактор 210 представляет собой реактор или сосуд, в котором метанол карбонилируют в присутствии катализатора с образованием уксусной кислоты при повышенном давлении и температуре. Испарительный сосуд 220 представляет собой емкость или сосуд, в котором выполняется по меньшей мере частичное снижение давления или охлаждение реакционной смеси, полученной в реакторе, например в реакторе 210, для образования потока пара и потока жидкости. Поток пара является продуктом или смесью, содержащей компоненты в газообразном состоянии согласно условиям технологического этапа, на котором образуется поток. Поток жидкости является продуктом или смесью, содержащей компоненты в жидком состоянии согласно условиям технологического этапа, на котором образуется поток.

Зона низкокипящих фракций 204 может включать разделительную колонну, например колонну низкокипящих фракций 230, оборудование, связанное с колонной низкокипящих фракций 230, и потоки, связанные с колонной низкокипящих фракций 230. Например, зона низкокипящих фракций 204 может включать колонну низкокипящих фракций 230, декантатор 234 и потоки 226, 231, 232, 233, 235, 236, 238, 239, 260. Колонна низкокипящих фракций 230 – это ректификационная или дистилляционная колонна, которая включает любое оборудование, связанное с колонной, в том числе, без ограничений, теплообменники, декантаторы, насосы, компрессоры, клапаны и т.п.

Зона очистки 206 может включать сушильную колонну 240, дополнительно, колонну высококипящих фракций 250, оборудование, связанное с сушильной колонной 240, и колонну высококипящих фракций 250 и потоки, связанные сушильной колонной 240 и колонной высококипящих фракций 250. Например, зона очистки 206 может включать сушильную колонну 240, колонну высококипящих фракций 250 и потоки 236, 241, 242, 245, 248, 251, 252, 256. Колонна высококипящих фракций 250 – это ректификационная или дистилляционная колонна, которая включает любое оборудование, связанное с колонной, в том числе, без ограничений, теплообменники, декантаторы, насосы, компрессоры, клапаны и т.п.

Зона рециркуляции 208 может включать технологические потоки, рециркулируемые в зону реакции 202 и/или зону низкокипящих фракций 204. Например, на Рис. 2 зона рециркуляции 208 может включать потоки 221, 238, 239, 248.

В одном из вариантов реактор 210 может быть выполнен с возможностью приема сырьевого потока монооксида углерода 214 и сырьевого потока 212. Сырьевой поток 212 может включать сырьевой поток метанола, сырьевой поток метилацетата или любую смесь этих двух потоков. В показанном варианте сырьевой поток 212 представляет собой смешанный поток. Реакционная смесь может выпускаться из реактора в потоке 211. Могут быть включены другие потоки, известные для данного способа, например поток, который может рециркулировать кубовую смесь реактора 210 обратно в реактор 210, или можно включить поток для выпуска газа из реактора 210. Поток 211 может содержать по меньшей мере часть реакционной смеси.

В одном из вариантов испарительный сосуд 220 может быть выполнен с возможностью приема потока 211 из реактора 210. В испарительном сосуде 220 поток 211 может быть разделен на поток пара 226 и поток жидкости 221. Поток пара 226 может подаваться в колонну низкокипящих фракций 230, и поток жидкости 221 может рециркулировать обратно в реактор 210 (таким образом, поток 221 может относиться к зоне рециркуляции 208 и зоне реактора 202). В одном из вариантов поток 226 может содержать уксусную кислоту, воду, йодистый метил, метилацетат, ЙВ и их смеси.

В одном из вариантов колонна низкокипящих фракций 230 может включать ректификационную колонну и оборудование, связанное с ректификационной колонной, включая, без ограничений, теплообменник, декантатор 234, насосы, компрессоры, клапаны и другое соответствующее оборудование. Колонна низкокипящих фракций 230 может быть сконфигурирована для приема потока 226 из испарительного сосуда 220. Поток 232 включает дистиллят из колонны низкокипящих фракций 230, и поток 231 включает кубовый продукт из колонны низкокипящих фракций 230. Колонна низкокипящих фракций 230 может включать декантатор 234, и поток 232 может поступать в декантатор 234.

Поток 235 может выходить из декантатора 234 и рециркулировать обратно в колонну низкокипящих фракций 230. Поток 238 может выходить из декантатора 234 и рециркулировать обратно в реактор 210 через, например, поток 212 или соединяться с любыми другими потоками, поступающими в реактор (поток 238 может, таким образом, рассматриваться в зоне рециркуляции 208, в зоне низкокипящих фракций 204 и в зоне реактора 202). Поток 239 может рециркулировать часть легкой фазы из декантатора 234 обратно в реактор 210 через, например, поток 212 (поток 239 может, таким образом, рассматриваться в зоне рециркуляции 208, в зоне низкокипящих фракций 204 и в зоне реактора 202). Поток 236 может выходить из колонны низкокипящих фракций 230. Могут быть включены другие потоки, известные для данного способа, например поток, который может рециркулировать кубовую смесь колонны низкокипящих фракций 230 обратно в колонну низкокипящих фракций 230. Любой поток, поступивший в колонну низкокипящих фракций 230 или вышедший из нее, может проходить через насос, компрессор, теплообменник и другое подобное оборудование, как это принято для данного способа.

В одном из вариантов сушильная колонна 240 может включать сосуд и оборудование, связанное с сосудом, включая, без ограничений, теплообменники, декантаторы, насосы, компрессоры, клапаны и т.п. Сушильная колонна 240 может быть сконфигурирована для приема потока 236 из колонны низкокипящих фракций 230. Сушильная колонна 240 может разделять компоненты потока 236 на потоки 242 и 241.

Поток 242 может выходить из сушильной колонны 240, рециркулировать обратно в сушильную колонну через поток 245 и/или рециркулировать обратно в реактор 210 через поток 248 (через, например, поток 212). Поток 241 может выходить из сушильной колонны 240 и может содержать обезвоженную сырую уксусную кислоту. Поток 242 может проходить через оборудование, известное для данного способа, например теплообменник или разделительный сосуд, до того как потоки 245 или 248 рециркулируют компоненты потока 242. Могут быть включены другие потоки, известные для данного способа, например поток может рециркулировать кубовую смесь сушильной колонны 240 обратно в сушильную колонну 240. Любой поток, поступивший в сушильную колонну 240 или вышедший из нее, может проходить через насос, компрессор, теплообменник, разделительный сосуд и другое подобное оборудование, как это принято для данного способа.

Колонна высококипящих фракций 250 может включать ректификационную колонну и оборудование, связанное с ректификационной колонной, в том числе, без ограничений, теплообменники, декантаторы, насосы, компрессоры, клапаны и т.п. Колонна высококипящих фракций 250 может быть сконфигурирована для приема потока 241 из сушильной колонны 240. Колонна высококипящих фракций 250 может разделять компоненты потока 241 на потоки 251, 252 и 256. Потоки 251 и 252 могут быть направлены в дополнительное технологическое оборудование (не показано) для дальнейшей обработки. Поток 252 может также быть рециркулирован, например, в колонну низкокипящих фракций 240. Поток 256 может содержать уксусную кислоту.

Подходящие альтернативные варианты для системы производства уксусной кислоты 200 можно найти в патентной грамоте США 6,552,221, которая включена в данный документ посредством ссылки.

В одном из вариантов реакция карбонилирования в реакторе 210 системы 200 может быть выполнена в присутствии катализатора. Подходящие катализаторы включают, например, родиевый и иридиевый катализаторы.

Подходящие родиевые катализаторы представлены, например, в патентной грамоте США 5,817,869, которая включена в данный документ посредством ссылки. Подходящие родиевые катализаторы могут включать металл родий и соединения родия. В одном из вариантов соединения родия могут быть выбраны из группы, состоящей из солей родия, оксидов родия, ацетатов родия, органородиевых соединений, комплексных соединений родия и т.п., а также их смесей. В одном из вариантов соединения родия могут быть выбраны из группы, состоящей из Rh2(CO)4I2, Rh2(CO)4Br2, Rh2(CO)4Cl2, Rh(CH3CO2)2, Rh(CH3CO2)3, [H]Rh(CO)2I2 и т.п., а также их смесей. В одном из вариантов соединения родия могут быть выбраны из группы, состоящей из [H]Rh(CO)2I2, Rh(CH3CO2)2 и т.п., а также их смесей.

Подходящие иридиевые катализаторы представлены, например, в патентной грамоте США 5,932,764. Подходящие иридиевые катализаторы могут включать металл иридий и соединения иридия. Примеры подходящих соединений иридия включают IrCl3, IrI3, IrBr3, [Ir(CO)2I]2, [Ir(CO)2Cl]2, [Ir(CO)2Br]2, [Ir(CO)4I2]−H+, [Ir(CO)2Br2]−H+, [IR(CO)2I2]−H+, [Ir(CH3)I3(CO)2]−H+, Ir4(CO)12, IrCl3.4H2O, IrBr3.4H2O, Ir3(CO)12, Ir2O3, IrO2, Ir(acac)(CO)2, Ir(acac)3, Ir(OAc)3, [Ir3O(OAc)6(H2O)3][OAc], H2[IrCl6] и т.п., а также их смеси. В одном из вариантов соединения иридия могут быть выбраны из группы, состоящей из ацетатов, оксалатов, ацетоацетатов и т.п., а также их смесей. В одном из вариантов соединения иридия могут быть одним или несколькими ацетатами.

В одном из вариантов катализатор может использоваться с сокатализатором. В одном из вариантов сокатализаторы могут включать металлы и соединения металлов, выбранные из группы, состоящей из осмия, рения, рутения, кадмия, ртути, цинка, галлия, иридия и вольфрама и т.п., а также их смесей. В одном из вариантов сокатализаторы могут быть выбраны из группы, состоящей из соединений рутения, соединений осмия, а также их смесей. В одном из вариантов сокатализаторы могут быть одним или несколькими соединениями рутения. В одном из вариантов сокатализаторы могут быть одним или несколькими ацетатами.

Скорость реакции зависит от концентрации катализатора в реакционной смеси в реакторе 210. В одном из вариантов концентрация катализатора может варьироваться примерно от 1,0 ммоль примерно до 100 ммоль катализатора на литр (ммоль/л) реакционной смеси. В некоторых вариантах концентрация катализатора составляет как минимум 2,0 ммоль/л, или как минимум 5,0 ммоль/л, или как минимум 7,5 ммоль/л. В некоторых вариантах концентрация катализатора составляет максимум 75 ммоль/л, или максимум 50 ммоль/л, или максимум 25 ммоль/л. В определенных вариантах концентрация катализатора варьируется примерно от 2,0 примерно до 75 ммоль/л, или примерно от 5,0 примерно до 50 ммоль/л, или примерно от 7,5 примерно до 25 ммоль/л.

В одном из вариантов реакция карбонилирования в реакторе 210 системы 200 может быть выполнена в присутствии стабилизатора катализатора. Подходящие стабилизаторы катализатора включают те, которые известны в промышленности. В целом, существует два типа стабилизаторов катализатора. Первый тип стабилизатора катализатора может быть солью йодида металла, например, ИЛ. Второй тип стабилизатора катализатора может быть несолевым стабилизатором. В одном из вариантов несолевые стабилизаторы могут быть пятивалентными оксидами группы VA. См. патентную грамоту США 5,817,869, включенную в данный документ посредством ссылки. В одном из вариантов стабилизатором катализатора может быть фосфиноксид. В одном из вариантов стабилизатором катализатора может быть трифенилфосфиноксид (ТФФО).

Количество пятивалентного оксида группы VA при использовании, как правило, соответствует отношению к родию, превышающему примерное значение 60:1. В одном из вариантов отношение пятивалентного оксида группы 15 к родию составляет примерно от 60:1 примерно до 500:1. В некоторых вариантах в реакционной смеси может присутствовать примерно от 0,1 примерно до 3 М пятивалентного оксида группы 15, или в реакционной смеси может присутствовать примерно от 0,15 примерно до 1,5 М или от 0,25 до 1,2 М пятивалентного оксида группы 15.

В других вариантах реакция может протекать в отсутствие стабилизатора, выбранного из группы солей йодида металла и неметаллических стабилизаторов, таких как пятивалентные оксиды группы 15. В других вариантах стабилизатор катализатора может состоять из комплексообразующего агента, который добавляется в поток реакционной смеси 211 в испарительном сосуде 220.

В одном из вариантов водород также может подаваться в реактор 210. Добавление водорода может повысить эффективность карбонилирования. В одном из вариантов концентрация водорода может варьироваться примерно от 0,1 мол.% примерно до 5 мол.% монооксида углерода в реакторе 210. В одном из вариантов концентрация водорода может варьироваться примерно от 0,3 мол.% примерно до 3 мол.% монооксида углерода в реакторе 210.

В одном из вариантов реакция карбонилирования в реакторе 210 системы 200 может быть выполнена в присутствии воды. В одном из вариантов концентрация воды составляет примерно от 2 вес.% примерно до 14 вес.% от общей массы реакционной смеси. В одном из вариантов концентрация воды составляет примерно от 2 вес.% примерно до 10 вес.%. В одном из вариантов концентрация воды составляет примерно от 4 вес.% примерно до 8 вес.%.

В одном из вариантов реакция карбонилирования может быть выполнена в присутствии метилацетата. Метилацетат может образовываться in situ. В вариантах метилацетат может быть добавлен в реакционную смесь в качестве исходного материала. В одном из вариантов концентрация метилацетата может составлять примерно от 2 вес.% примерно до 20 вес.% от общей массы реакционной смеси. В одном из вариантов концентрация метилацетата может составлять примерно от 2 вес.% примерно до 16 вес.%. В одном из вариантов концентрация метилацетата может составлять примерно от 2 вес.% примерно до 8 вес.%. Кроме того, метилацетат или смесь метилацетата и метанола от потоков побочных продуктов метанолиза поливинилацетата или сополимеров этилена и винилацетата может использоваться для реакции карбонилирования.

В одном из вариантов реакция карбонилирования может быть выполнена в присутствии метилацетата. Йодистый метил может являться промотором катализатора. В одном из вариантов концентрация йодистого метила может составлять примерно от 0,6 вес.% примерно до 36 вес.% от общей массы реакционной смеси. В одном из вариантов концентрация йодистого метила может составлять примерно от 4 вес.% примерно до 24 вес.%. В одном из вариантов концентрация йодистого метила может составлять примерно от 6 вес.% примерно до 20 вес.%. Кроме того, йодистый метил может образовываться в реакторе 210 путем добавления ЙВ.

В одном из вариантов метанол и монооксид углерода можно подавать в реактор 210 в потоке 212 и потоке 214 соответственно. Сырьевой поток метанола может поступать в реактор 210 из установки для производства синтез-газа и метанола или любого другого оборудования. Как видно из Рис. 1, метанол не вступает в прямую реакцию с монооксидом углерода с образованием уксусной кислоты. Он превращается в йодистый метил в результате взаимодействия с ЙВ, присутствующим в реакторе 210, а затем вступает в реакцию с монооксидом углерода и водой с образованием уксусной кислоты и регенерацией ЙВ.

В одном из вариантов реакция карбонилирования в реакторе 210 системы 200 может происходить при температуре в диапазоне примерно от 120°С примерно до 250°С, или примерно от 150°C примерно до 250°С, или примерно от 150°С примерно до 200°С. В одном из вариантов реакция карбонилирования в реакторе 210 системы 200 может происходить под давлением в диапазоне примерно от 200 фунтов на кв. дюйм (14 кг/см2) до 2000 фунтов на кв. дюйм (140 кг/см2), или примерно от 200 фунтов на кв. дюйм (14 кг/см2) примерно до 1000 фунтов на кв. дюйм (70 кг/см2), или примерно от 300 фунтов на кв. дюйм (21 кг/см2) примерно до 500 фунтов на кв. дюйм (35 кг/см2).

В одном из вариантов реакционная смесь может выводиться из реактора 210 через поток 211 и испаряться в испарительном сосуде 220 с образованием потока пара 226 и потока жидкости 221. Реакционная смесь в потоке 211 может содержать уксусную кислоту, метанол, метилацетат, йодистый метил, монооксид углерода, диоксид углерода, воду, ЙВ, тяжелые примеси или их комбинации. В одном конкретном варианте поток 211 содержит 70,30 вес.% уксусной кислоты, 0,04 вес.% метанола, 0,91 вес.% метилацетата, 10,73 вес.% йодистого метила, 0,13 вес.% СО, 0,09 вес.% СО2, 14,39 вес.% воды, 3,37 вес.% ЙВ, 0,01 вес.% тяжелых примесей, 0,03 вес.% катализатора. Испарительный сосуд 220, как правило, может иметь любую конфигурацию для разделения паровых и жидких компонентов путем снижения давления. Например, испарительный сосуд 220 может включать испарительный резервуар, патрубок, клапан или их сочетание.

Испарительный сосуд 220 может иметь давление ниже, чем в реакторе 210. В одном из вариантов испарительный сосуд 220 может иметь давление примерно от 10 фунтов на кв. дюйм примерно до 100 фунтов на кв. дюйм. В одном из вариантов испарительный сосуд 220 может иметь температуру примерно от 100°C примерно до 160°C.

Поток пара 226 может содержать уксусную кислоту и другие летучие компоненты, такие как метанол, метилацетат, йодистый метил, монооксид углерода, диоксид углерода, вода, увлеченный ЙВ, комплексный ЙВ, тяжелые примеси и их смеси. Поток жидкости 221 может содержать уксусную кислоту, метанол, метилацетат, йодистый метил, монооксид углерода, диоксид углерода, воду, ЙВ, тяжелые примеси и их смеси. В частности, он может содержать катализатор, комплексный ЙВ, ЙВ, азеотропную смесь, состоящую из ЙВ и воды, и их смеси. Поток жидкости 221 может дополнительно содержать достаточное количество воды и уксусной кислоты для транспортировки и стабилизации катализатора, нелетучие стабилизаторы катализатора или их комбинации. Поток жидкости 221 может рециркулировать в реактор 210. Поток пара 226 может направляться в колонну низкокипящих фракций 230 для дистилляции. В одном конкретном варианте поток 226 содержит 49,77 вес.% уксусной кислоты, 0,04 вес.% метанола, 2,43 вес.% метилацетата, 33,03 вес.% йодистого метила, 0,45 вес.% СО, 0,31 вес.% СО2, 13,79 вес.% воды, 0,11 вес.% ЙВ, 0,03 вес.% тяжелых примесей. В одном конкретном варианте поток 221 содержит 79,04 вес.% жидкой уксусной кислоты, 1,53 вес.% йодистого метила, 14,67 вес.% воды, 4,71 вес.% ЙВ, 0,05 вес.% катализатора.

В одном из вариантов поток пара 226 может быть дистиллирован в колонне низкокипящих фракций 230 для образования потока дистиллята 232, потока сырой уксусной кислоты 236 и кубового потока 231. В одном из вариантов колонна низкокипящих фракций 230 может иметь как минимум 10 теоретических ступеней или 16 фактических ступеней. В одном из альтернативных вариантов колонна низкокипящих фракций 230 может иметь как минимум 14 теоретических ступеней. В одном из альтернативных вариантов колонна низкокипящих фракций 230 может иметь как минимум 18 теоретических ступеней. В вариантах одна фактическая ступень может равняться примерно 0,6 теоретических ступеней. Фактическими ступенями могут быть тарелки или насадки. Реакционную смесь можно подавать в колонну низкокипящих фракций 230 через поток 226 в нижнюю или первую ступень колонны 230.

Поток 232 может содержать ЙВ, тяжелые примеси, воду, монооксид углерода, диоксид углерода, йодистый метил, метилацетат, метанол и уксусную кислоту, комплексообразующий агент (дополнительно) и их смеси. Поток 231 может содержать уксусную кислоту, метанол, йодистый метил, метилацетат, монооксид углерода, диоксид углерода, ЙВ, воду, тяжелые примеси и их смеси. Поток 236 может содержать уксусную кислоту, метанол, йодистый метил, метилацетат, монооксид углерода, диоксид углерода, ЙВ, воду, тяжелые примеси, комплексообразующий агент (дополнительно) и их смеси. Потоки 232, 231, 236 и другие потоки, описанные в данном документе, могут также содержать комплексообразующий агент в различных концентрациях в зависимости от того, где комплексообразующий агент добавляется в систему.

В одном из вариантов колонна низкокипящих фракций 230 может работать при давлении верхнего продукта в диапазоне от 20 фунтов на кв. дюйм (1,4 кг/см2) до 40 фунтов на кв. дюйм (2,8 кг/см2) или при давлении верхнего продукта в диапазоне от 30 фунтов на кв. дюйм (2 кг/см2) до 35 фунтов на кв. дюйм (2,5 кг/см2). В одном из вариантов температура верхнего продукта может составлять от 95°С до 135°С, или температура верхнего продукта может составлять от 110°С до 135°С, или температура верхнего продукта может составлять от 125°С до 135°С. В одном из вариантов колонна низкокипящих фракций 230 может работать при давлении кубового продукта в диапазоне от 25 фунтов на кв. дюйм (1,8 кг/см2) до 45 фунтов на кв. дюйм (3,2 кг/см2) или при давлении кубового продукта в диапазоне от 30 фунтов на кв. дюйм (2,1 кг/см2) до 40 фунтов на кв. дюйм (2,8 кг/см2).

В одном из вариантов температура кубового продукта может составлять от 115°С до 155°С, или температура кубового продукта может составлять от 125°С до 135°С. В одном из вариантов сырая уксусная кислота в потоке 236 может выводиться из колонны низкокипящих фракций 240 в виде жидкого бокового погона. Рабочее давление потока 236 может составлять от 25 фунтов на кв. дюйм (1,8 кг/см2) до 45 фунтов на кв. дюйм (3,2 кг/см2) или от 30 фунтов на кв. дюйм (2,1 кг/см2) до 40 фунтов на кв. дюйм (2,8 кг/см2). В одном из вариантов температура потока 236 может составлять от 110°С до 140°С или от 125°С до 135°С. Поток 236 может быть получен между пятой и восьмой фактической ступенью колонны низкокипящих фракций 230.

Пар в виде потока 232, отводимый с верха колонны низкокипящих фракций 230, может конденсироваться и сепарироваться в декантаторе 234 для образования легкой водной фазы и тяжелой органической фазы. Тяжелую органическую фазу можно рециркулировать в реактор 210 в потоке 238, например, через поток 212. Поток 238 может содержать уксусную кислоту, метанол, метилацетат, йодистый метил, монооксид углерода, диоксид углерода, воду, ЙВ, тяжелые примеси, комплексообразующий агент (дополнительно) и их смеси.

Легкую водную фазу можно рециркулировать в колонну низкокипящих фракций 230 в потоке 235 или рециркулировать в реактор 210 в потоке 239, например через поток 212. Поток 235 может содержать уксусную кислоту, метанол, метилацетат, йодистый метил, монооксид углерода, диоксид углерода, воду, ЙВ, тяжелые примеси, комплексообразующий агент (дополнительно) и их смеси. Тяжелая органическая фаза в потоке 238 может содержать йодистый метил и метилацетат и их смеси. Легкая водная фаза в потоках 236 и 239 может содержать воду (более 50%), уксусную кислоту, метанол, метилацетат, йодистый метил, монооксид углерода, диоксид углерода, тяжелые примеси, комплексообразующий агент (дополнительно) и их смеси. Добавочная вода может вводиться в декантатор 234 через поток 233. Потоки 239 и 238 могут находиться в зоне низкокипящих фракций 204 и в зоне рециркуляции 208.

В одном или более вариантах сырая уксусная кислота в потоке 236 может быть дополнительно подвергнута дальнейшей очистке, например, осушению и дистилляции в сушильной колонне 240 для удаления воды и дистилляции высококипящих фракций потока 241. Поток 241 может быть направлен в колонну высококипящих фракций 250, где тяжелые примеси, такие как пропионовая кислота, могут быть выведены в потоке 251, и конечная уксусная кислота может быть извлечена из потока 256.

В одном из вариантов комплексообразующий агент может непрерывно вводиться в систему 200 через поток 260. На Рис. 2 поток 260 смешивается с парами из испарительного сосуда 220 для непрерывного добавления комплексообразующего агента к компонентам потока пара 226 из испарительного сосуда 220. В альтернативном варианте поток 260 может непрерывно вводить комплексообразующий агент в любое оборудование или потоки в зоне реакции 202, зоне низкокипящих фракций 204, зоне рециркуляции 208 или их комбинациях. Например, поток 260 может непрерывно вводить комплексообразующий агент в испарительный сосуд 220, колонну низкокипящих фракций 230, реактор 210, потоки 211, 212, 214, 221, 226, 231, 232, 233, 235, 236, 238, 239 или их комбинации. Поэтому несмотря на то что поток 260 показан на Рис. 2 смешивающимся с потоком пара, выходящего из испарительного сосуда 220, предполагается, что альтернативные варианты могут включать поток 260, смешивающийся с любым оборудованием или потоком в зоне реакции 202, зоне низкокипящих фракций 204, зоне рециркуляции 208 или их комбинациях.

В одном из вариантов комплексообразующий агент может непрерывно вводиться в поток 260 в виде раствора. В одном из вариантов комплексообразующий агент может непрерывно вводиться в поток 260 в виде раствора комплексообразующего агента, содержащего комплексообразующий агент и раствор. В одном из вариантов раствор комплексообразующего агента может содержать раствор уксусной кислоты. Природа растворителя или разбавителя, как правило, не имеет критического значения при условии, что растворитель или разбавитель не мешает реакции карбонилирования или очистке уксусной кислоты в зоне очистки 206.

Специалисты в области однородных процессов, использующие преимущества этого способа, и, в частности, процессов, требующих этапа испарения для удаления нелетучих катализаторов и добавок, отметят, что скорость испарения катализаторов и добавок, исключительно связанных с увлечением, будет являться функцией нескольких переменных. Этими переменными являются размер и скорость загрузки реактора, размер испарительного сосуда и скорость испарения. Специалисты также отметят, что добавочный раствор ТФФО в уксусной кислоте (HOAc) может иметь концентрацию, соответствующую пределу растворимости ТФФО в НОАс, что составляет около 50 вес.%, или разбавляться до нескольких частей на миллион.

Прежде всего следует обратить внимание на то, что скорость потока и концентрация ТФФО в добавочном потоке соответствуют равновесной концентрации ТФФО в реакторе. Колебания между высокими или низкими показателями этих значений между периодическими добавлениями обычно могут составлять до 1,5 вес.% и в настоящее время контролируются в целевом диапазоне предпочтительно+/- 0,5 вес.% и наиболее предпочтительно+/- 0,2 вес.%. Так, например, в процессе со скоростью испарения 1 вес.% в месяц из реактора вместо ежемесячного периодического добавления можно непрерывно добавлять дозированный поток в соответствии со среднесуточным количеством ТФФО примерно 0,03 вес.%.

В одном из вариантов может не использоваться растворитель или разбавитель. В одном из вариантов растворитель или разбавитель представляет собой один или несколько жидких компонентов реакционной смеси в реакторе 210, например уксусную кислоту, метанол, йодистый метил, воду или их комбинации. В одном из вариантов растворитель или разбавитель может быть уксусной кислотой, метанолом или обоими веществами. Аналогичным образом, количество растворителя или разбавителя, использованного в данном контексте, не является критическим и может быть скорректировано в зависимости от экономичности процесса. Использование растворителя или разбавителя может эффективно обеспечивать быстрое и равномерное распределение и контакт комплексообразующего агента с ЙВ.

В одном из вариантов, когда комплексообразующий агент вводят в систему 200 отдельно и независимо от реакционной смеси и из любого рециркулирующего потока, использование растворителя или разбавителя может быть эффективным. Такой «рециркулирующий поток» может быть продуктом или составом, который извлекается на технологическом этапе после испарительного сосуда и который рециркулируют в реактор, испарительный сосуд или колонну низкокипящих фракций. В альтернативном варианте, когда комплексообразующий агент вступает в контакт с реакционной смесью в испарительном сосуде 220, например, путем его добавления в поток 231 перед введением потока 231 в испарительный сосуд 220, комплексообразующий агент может быть введен в виде вещества, т.е. в неразбавленном виде, так как жидкие составляющие потока 231 действуют в качестве растворителей или разбавителей.

В одном из вариантов комплексообразующий агент может содержать стабилизатор катализатора. В одном из вариантов комплексообразующий агент может содержать фосфиноксид. В одном из вариантов комплексообразующий агент может содержать трифенилф