Способ ротационной вытяжки оболочек из трубных заготовок

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к способам ротационной вытяжки на оправках. Устанавливают трубную заготовку на оправку с зазором между внутренней поверхностью трубной заготовки и наружной поверхностью оправки и деформируют давильными элементами установленную на оправке вращающуюся трубную заготовку. Оканчивают деформирование на расстоянии от конца заготовки не менее толщины ее стенки и достижении длины раскатанной части определенной с учетом оптимального сочетания геометрических характеристик трубной заготовки и готового изделия с величиной крутящего момента на оправке и деформационного упрочнения материала трубных заготовок. Улучшается качество оболочек и повышается устойчивость процесса деформирования. 1 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к способам ротационной вытяжки на оправках с помощью жестких инструментов, и может быть использовано в области машиностроения и других отраслях промышленности, преимущественно при производстве тонкостенных прецизионных труб раскаткой трубных заготовок с утонением стенок.

Известен способ изготовления цилиндрических оболочек из мартенситно-стареющих сталей с относительной толщиной стенки h/D = 0,07...0,40% методом ротационной вытяжки с утонением, включающий установку заготовки на оправку с натягом, ее ротационную вытяжку со степенью деформации Ψ = 60...68% и с величиной относительного натяга Δ/D0 = 0,02...0,06% [Патент РФ №2360759, МПК В21D 22/14 от 13.06.2007, опубл. в бюл.№19 10.07.2009, авторы Кураев В.В., Ширяев Д.А. и др.], причем ротационную вытяжку проводят как прямым, так и обратным методом при числе оборотов шпинделя n = 200...700 об/мин и продольной подаче суппорта s = 20...350 мм/мин, при этом в процессе ротационной вытяжки задействованы три ролика.

Недостатки: ограниченная номенклатура полых изделий (преимущественно толстостенных), получаемых ротационной вытяжкой, из-за невозможности реализовать равномерное течение металла заготовки всего лишь тремя давильными роликами, заявляемых параметров способа недостаточно для обеспечения устойчивости тонкостенной прецизионной трубной заготовки в процессе ее ротационной вытяжки.

Наиболее близким по технической сущности и достигаемому результату является способ ротационной вытяжки оболочек из трубных заготовок [Патент РФ №2405646, МПК В21D 22/16, В21D 51/16 от 20.04.2009, опубл.в бюл.№34 10.12.2010, авторы Макаровец Н.А., Белов А.Е. и др.], включающий деформирование установленной с зазором на оправке вращающейся трубной заготовки деформирующими роликами, использование трубной заготовки с заходным цилиндрическим и коническим участками, установленной на оправку с зазорами между внутренней поверхностью заготовки и оправкой и между наружной поверхностью заходного цилиндрического участка заготовки и деформирующими роликами, деформирование осуществляют с обеспечением входа деформирующих роликов в заготовку и выхода из заготовки под углом, использование деформирующих роликов, выполненных с профилем, имеющим передний и задний углы не менее, соответственно, угла наклона заходного конического участка трубной заготовки и угла входа и выхода из нее роликов, при этом деформирование начинают с началом вращения заготовки в момент ее касания роликами и заканчивают на расстоянии от конца заготовки не менее толщины ее стенки.

Недостатки: не учтено влияние на устойчивость протекания процесса ротационной вытяжки таких важнейших факторов, как относительная толщина стенки деформируемой трубной заготовки, длина раскатанной части трубы, величина деформации по толщине стенки за один переход и значение крутящего момента на оправке, механические характеристики прочности используемых сплавов, кроме того, окончание процесса ротационной раскатки связано с расстоянием от конца заготовки безотносительно к получаемой длине раскатанной части, где может произойти скручивание тонкостенной трубы с образованием кольцевых гофров и хлопунов.

Технической задачей изобретения является разработка способа ротационной вытяжки оболочек из трубных заготовок, позволяющего снизить брак при изготовлении тонкостенных трубчатых деталей ротационной вытяжкой за счет повышения устойчивости процесса пластического формоизменения путем оптимального сочетания геометрических характеристик трубной заготовки и готового изделия с величиной крутящего момента на оправке, а также учета деформационного упрочнения используемых сплавов.

Техническая задача изобретения достигается тем, что в способе ротационной вытяжки оболочек из трубных заготовок, устанавливаем трубную заготовку на оправку, с зазором между внутренней поверхностью трубной заготовки и наружной поверхностью оправки, деформируем давильными элементами установленную на оправке вращающуюся трубную заготовку, с началом деформирования в момент касания ее давильными элементами и окончанием деформирования на расстоянии от конца заготовки не менее толщины ее стенки, окончание деформирования осуществляют по достижении критической длины раскатанной части трубной заготовки, рассчитанной по уравнению

где L – длина раскатанной части трубной заготовки, мм;

t – толщина стенки раскатанной части трубной заготовки, мм;

r0 – наружный радиус раскатанной части трубной заготовки, мм;

Mкр = 0,255 r0 + 8,29 – крутящий момент на оправке, кН·мм;

σu – интенсивность напряжений в материале трубной заготовки, достигнутая в результате ротационной вытяжки, кН/мм2;

- накопленная интенсивность деформации;

t0 – исходная толщина стенки трубной заготовки, мм.

Технический результат изобретения заключается в снижении брака при изготовлении тонкостенных трубчатых деталей ротационной вытяжкой за счет повышения устойчивости процесса пластического формоизменения путем оптимального сочетания геометрических характеристик трубной заготовки и готового изделия с величиной крутящего момента на оправке, а также учета деформационного упрочнения используемых сплавов.

В процессе ротационной вытяжки происходит закручивание раскатанной части трубной заготовки. При этом крутящий момент, создаваемый давильными элементами, может по достижении определенного значения длины раскатанной части трубной заготовки вызвать потерю устойчивости стенкой трубы в виде локальных вспучиваний (хлопунов) и кольцевых гофров. Заявляемая зависимость для определения критического значения длины, при котором теряется устойчивость раскатанной частью трубной заготовки, является экспериментальной и учитывает, что с увеличением интенсивности деформации при ротационной вытяжке потеря устойчивости становится более вероятной. В то же время с ростом толщины стенки пороговое значение длины раскатанной части трубной заготовки, при котором теряется устойчивость, возрастает. Тонкостенные трубные заготовки, выполненные из высокопрочных материалов, обладают большей сопротивляемостью потере устойчивости в раскатанной части. Таким образом, заявляемая зависимость позволяет дать количественную и качественную оценку важнейшим факторам, влияющим на устойчивость протекания процесса ротационной вытяжки. Сочетая геометрические характеристики трубной заготовки и готового изделия с величиной крутящего момента на оправке и учитывая деформационное упрочнение используемых сплавов в соответствии с заявляемой зависимостью, определяют длину раскатанной части трубной заготовки, при которой необходимо закончить процесс ротационной вытяжки во избежание появления такого браковочного признака, как потеря устойчивости. То есть заявляемый способ позволяет повысить качество и снизить брак при изготовлении тонкостенных трубчатых деталей ротационной вытяжкой.

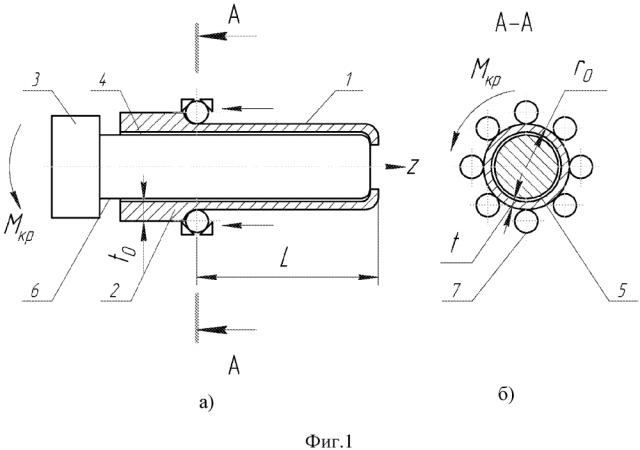

На фиг.1,а представлено устройство ротационной вытяжки оболочек из трубных заготовок, на фиг. 1,б - разрез по А-А.

Способ осуществляют следующим образом.

Определяют критическое значение длины L раскатанной части 1 трубной заготовки 2 в зависимости от ее геометрических параметров, накапливаемой интенсивности деформации за один переход ротационной вытяжки, характеристик упрочнения используемого сплава и величины крутящего момента на оправке 3. Устанавливают трубную заготовку 2 на оправку 3 с зазором 4 между внутренней поверхностью 5 трубной заготовки 2 и наружной поверхностью 6 оправки 3. Осуществляют ротационную вытяжку установленной на оправке 3 вращающейся трубной заготовки 2 деформированием давильными элементами 7 до получения длины L раскатанной части 1 трубной заготовки 2. После этого процесс ротационной вытяжки прекращают, отводят давильные элементы 7 и снимают трубную заготовку 2 с оправки 3.

где L – длина раскатанной части трубной заготовки, мм;

t – толщина стенки раскатанной части трубной заготовки, мм;

r0 – наружный радиус раскатанной части трубной заготовки, мм;

Mкр = 0,255 r0 + 8,29 – крутящий момент на оправке, кН·мм;

σu – интенсивность напряжений в материале трубной заготовки, достигнутая в результате ротационной вытяжки, кН/мм2;

- накопленная интенсивность деформации;

t0 – исходная толщина стенки трубной заготовки, мм.

Способ поясняется примером.

Пример. Необходимо получить ротационной вытяжкой тонкостенную прецизионную трубу диаметром D=100 мм из сплава ВТ1-0(ГОСТ 19807-91) с толщиной стенки раскатанной части t= 0,7 мм из соответствующей трубной заготовки с толщиной стенки t0= 1,0 мм.

Вначале определяем критическое значение длины L раскатанной части 1 трубной заготовки 2 в соответствии с заявляемой формулой. Учитываем при этом, что наружный радиус раскатанной части 1 трубной заготовки 2 r0 = 50 мм, а накопленная интенсивность деформации за один переход ротационной вытяжки составит

Входим в соответствующую кривую упрочнения сплава ВТ1-0 и определяем σu = 0,859 кН/мм2 .

В соответствии с приведенной экспериментальной зависимостью вычисляем крутящий момент на оправке

Mкр = 0,255 r0 + 8,29 = 21 кН·мм.

При подстановке полученных данных в заявляемую зависимость имеем:

После определения критического значения длины L устанавливали трубную заготовку 2 на оправку 3 из стали ХВГ (ГОСТ 5950-2000) с твердостью после термообработки 60 HRC с зазором 4 между внутренней поверхностью 5 трубной заготовки 2 и наружной поверхностью 6 оправки 3, равным 0,15 мм. Осуществляли ротационную вытяжку на токарном станке 16К20 установленной на оправке 3 вращающейся трубной заготовки 2 деформированием давильными элементами 7 диаметром 10 мм до получения вычисленной длины L раскатанной части 1 трубной заготовки 2. После этого процесс ротационной вытяжки прекращали, отводили давильные элементы 7 и снимали трубную заготовку 2 с оправки 3. Следы потери устойчивости в виде кольцевых гофров и хлопунов на трубной заготовке отсутствовали.

В результате применения способа ротационной вытяжки оболочек из трубных заготовок сократилось количество бракованных тонкостенных прецизионных труб на 30%.

Как видно из примеров, достигается заданная точность параметров трубной заготовки, использование предложенной зависимости позволяет снизить количество браков изделия, интенсифицировать процесс изготовления изделия за счет отсутствия брака. Если превысить критическую длину, теряется устойчивость трубной заготовки, соответственно возрастает число брака и трудоёмкость процесса.

Предложенный способ ротационной вытяжки оболочек из трубных заготовок позволяет:

- повысить качество поверхности, снизить количество брака;

- снизить трудоемкость и себестоимость;

- повысить производительность устройства.

Способ ротационной вытяжки оболочек из трубных заготовок, включающий установку трубной заготовки на оправку с зазором между внутренней поверхностью трубной заготовки и наружной поверхностью оправки, деформирование давильными элементами установленной на оправке вращающейся трубной заготовки с началом деформирования в момент касания ее давильными элементами и окончанием деформирования на расстоянии от конца заготовки не менее толщины ее стенки, отличающийся тем, что окончание деформирования производят по достижении критической длины L раскатанной части трубной заготовки, значение которой определяют из выражения:

где

L – критическая длина раскатанной части трубной заготовки, мм;

t – толщина стенки раскатанной части трубной заготовки, мм;

r0 – наружный радиус раскатанной части трубной заготовки, мм;

Mкр = 0,255 r0 + 8,29 – крутящий момент на оправке, кН·мм;

σu – интенсивность напряжений в материале трубной заготовки, достигнутая в результате ротационной вытяжки, кН/мм2;

- накопленная интенсивность деформации;

t0 – исходная толщина стенки трубной заготовки, мм.