Способ сварки толстостенных крупногабаритных деталей

Иллюстрации

Показать всеИзобретение относится к способу автоматической сварки толстостенных крупногабаритных деталей из сплава на основе Ni-Cr и может быть использовано в производстве ЖРД. Способ включает V-образную разделку кромок свариваемых деталей, установку свариваемых деталей на подкладку, многослойную сварку с использованием присадочной проволоки из сплава на основе Ni-Cr диаметром 2-2,5 мм. Затем осуществляют закалку сварного соединения при температуре 1050±10°С. Далее деталь охлаждают со скоростью 30-40°С/мин, а по достижении при охлаждении температуры 700-780°С проводят выдержку в течение 60±10 мин и затем дальнейшее охлаждение. Изобретение позволяет предотвратить появление трещин в зоне термического влияния свариваемых деталей. 3 ил., 1 пр.

Реферат

Изобретение относится к технологии получения сварного соединения жаропрочных дисперсионно-твердеющих сплавов на основе Ni-Сr без трещин в зоне термического влияния (ЗТВ) и может быть использовано при автоматической сварке конструкций из крупногабаритных толстостенных деталей, применительно в производстве жидкостных ракетных двигателей (ЖРД).

Известен способ сварки деталей из сплавов на основе Ni-Cr, раскрытый в патенте RU 2053078 (кл. В23К 11/06, 1996), согласно которому проводят сборку свариваемых элементов, предварительную контактную роликовую сварку по их торцам и последующую приварку к арматуре. При этом перед сборкой на внешнюю и внутреннюю поверхности каждого элемента наносят слои никелевого покрытия. Однако данный способ применим для сварки тонкостенных элементов, например сильфонов, с деталями сложной конфигурации, а не для крупногабаритных толстостенных деталей.

Из патента RU 2265505 (кл. В23К 9/23, 2005) известен способ сварки изделий из дисперсионно-твердеющих сплавов на основе никеля, в котором предварительно нагревают всю зону сварного шва и область, примыкающую к зоне сварного шва изделия, до температуры максимальной пластичности, которая выше температуры старения и ниже начальной температуры плавления, и поддерживают такую температуру во время сварки и отверждения сварного шва. Затем увеличивают температуру сварного изделия до температуры снятия механических напряжений и охлаждают сварное изделие до температуры ниже диапазона дисперсного твердения первичной гамма-фазы со скоростью, эффективной для уменьшения выделения первичной гамма-фазы. Способ направлен на снижение образования трещин в сварном шве и в сплаве в результате сварки. Однако в указанном патенте нет данных о том, что таким способом можно снизить образование трещин в зоне термического влияния в случае сварки толстослойных деталей между собой.

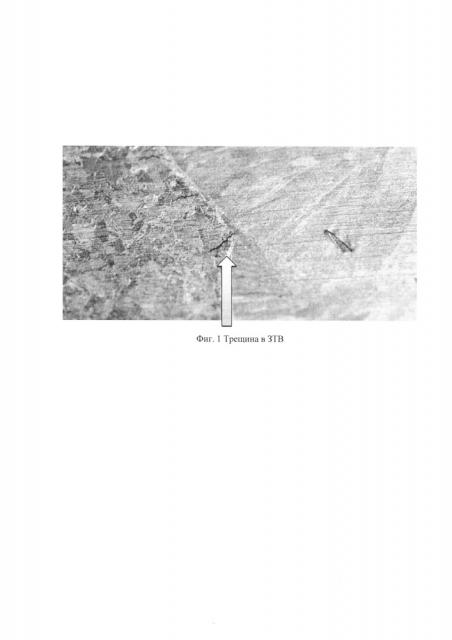

В свою очередь, недостатком известных способов сварки толстостенных деталей является то, что в результате появляются трещины (Фиг.1) в ЗТВ. Причиной тому служит появившийся концентратор напряжений вследствие образовавшегося в этой зоне повышенного содержания частиц γ'-фазы в мелкодисперсном виде, карбидной фазы (Ме23 С6), дисклокаций и резкого снижения пластичности сплавов.

Причем обе эти фазы при их интенсивном выделении в ЗТВ располагаются преимущественно по границам зерен. А дисклокации, за счет их заторможенности в зоне размещения скопившихся фаз, переплетаются, образуя клубки сплетений, увеличивая при этом также уровень напряжения в ЗТВ. Это происходит вследствие высокого тепловложения в ЗТВ при повышенной массе сварочной ванны, создаваемой при использовании большого диаметра сварочной проволоки (∅≥4 мм), и уменьшения количества проходов при сварке. Заторможенность выхода дисклокаций на поверхность, а также ограниченность зернограничного проскальзывания границ зерен и их миграции - вот те основные факторы, которые лежат в основе появления концентратора напряжений и резкого снижения высокотемпературной ползучести сплава.

А, как известно, ползучесть совершается преимущественно благодаря свободному перемещению дисклокаций и отсутствию в структуре металла каких-либо ограничений, в том числе частиц фаз, препятствующих перемещению зерен и их миграции.

Изобретение направлено на предотвращение появления трещин в зоне термического влияния свариваемых деталей. Технический результат - снижение критических напряжений в ЗТВ в процессе сварки толстостенных крупногабаритных деталей из высокопрочных дисперсионно-твердеющих сплавов на основе Ni-Cr, применяемых в конструкциях ЖРД.

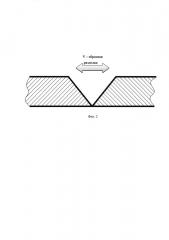

Предлагаемый способ автоматической сварки толстостенных крупногабаритных деталей в инертном газе включает V-образную разделку кромок свариваемых деталей из сплава на основе Ni-Cr, установку свариваемых деталей на подкладку, осуществление многослойной сварки с использованием присадочной проволоки из сплава на основе Ni-Cr диаметром 2-2,5 мм, последующую закалку сварного соединения при температуре 1050±10°С, дальнейшее охлаждение детали со скоростью 30-40°С/мин. При этом по достижении при охлаждении температуры 700-780°С проводят выдержку в течение 60±10 мин и дальнейшее охлаждение.

Сварное соединение, полученное с помощью предлагаемого способа, обладает высокой работоспособностью в условиях динамических нагрузок и при воздействии высокой агрессивной среды, например жидкого кислорода.

Процесс сварки осуществляют следующим образом. Вначале на свариваемых деталях делают V-образную разделку кромок. Затем детали устанавливают в приспособление, соблюдая их соосность и совпадение кромок. Сварку деталей проводят в последовательности: 1 проход - корневой шов, варят без присадки, последующие слои с присадкой. В качестве присадки используют проволоку того же состава, что и свариваемые детали.

Сварку выполняют в автоматическом режиме. Защитная среда - чистый аргон. Подают его в горелку и в корень шва - на поддув. Сварку осуществляют на подкладке, устанавливаемой под корень шва свариваемых деталей. Расход аргона в горелку 12-15 л/мин, на подкладку в корень шва 2-3 л/мин. Диаметр присадочной проволоки 2-2,5 мм. После выполнения корневого шва осуществляют оценку отсутствия дефектов в сварном шве и ЗТВ с помощью R-контроля. При отсутствии дефектов начинают производить последующую сварку детали. Для предотвращения появления трещин в ЗТВ сварку проводят с минимальным нагревом металла в ЗТВ, увеличивая количество проходов сварки и скорость сварки. Это позволяет сохранять первоначальную однородную структуру в ЗТВ и предотвращать появление здесь же критических напряжений и соответственно трещин. Последующие слои сваривают по той же технологии что и второй проход. Режимы сварки устанавливают в пределах: ток 200-250 А, напряжение дуги 20-25 Вт. Число проходов определяют экспериментально, не прибегая к изменению структуры в ЗТВ в зависимости от толщины стенки свариваемых деталей. Для выравнивания механических свойств сварного соединения производят термообработку сварного соединения. Закалку осуществляют при 1050±10°С; выдержку при этой температуре устанавливают 30-40 мин (после полного прогрева деталей конструкции). Охлаждают конструкцию с температуры закалки в пределах 30-40°С в минуту. При температуре 700-780°С в процессе охлаждения делают выдержку в течение 60±10 мин. Далее охлаждают конструкцию с той же скоростью.

Закалка обеспечивает создание однородного твердого раствора в сварном соединении и позволяет релаксировать напряжение.

Выдержка при температуре 700-780°С позволяет выделить из γ-твердого раствора частицы γ'-фазы в мелкодисперсном виде, провести их частичную коагуляцию, релаксировать напряжения и обеспечить требуемые механические свойства сварного соединения.

Ниже приведен пример осуществления предложенного способа.

В сварной конструкции, включающей две обечайки, с толщиной стенки 15 мм, со стороны торца в местах сварки обечаек механическим путем делают разделку, при стыковке которых разделки образуют V-образную форму, представленную на Фиг.2. Устанавливают обечайки на подкладку. Материал обечаек и подкладки - жаропрочный дисперсионно-твердеющий сплав на основе Ni-Cr (ЭП-202, ЭК-61).

Первый проход (корневой шов) варят без присадки; последующие слои с присадкой того же химического состава, что и свариваемый сплав. Защитная среда - чистый аргон. Защиту газом осуществляли также со стороны подкладки. Расход аргона в горелку составлял 13 л/мин, в подкладку - 2,5 л/мин. Диаметр присадочной проволоки из сплава ЭП-642 составлял 2,5 мм, а количество проходов составляло 8; материал проволоки - сплав на основе никель-хром. Фрагмент сварного соединения представлен на Фиг.3.

После сварки осуществляли термообработку сварного соединения при температуре 1050±10°С. Охлаждение производили в аргоне. Время выдержки при температуре 1050±10°С составляло 60 мин. Скорость охлаждения сварной конструкции не превышала 35°С в минуту. При температуре 750±10°С (в процессе охлаждения конструкции с температуры закалки) осуществляли выдержку в течение 50 мин. Затем охлаждали конструкцию с той же скоростью.

Применение способа, как показали исследования, позволило получить качественное соединение из трудносвариваемого сплава без трещин и имеющее механические свойства в соответствии с требованиями конструкторской документации на сварное соединение.

Способ автоматической сварки толстостенных крупногабаритных деталей из сплава на основе Ni-Cr, включающий сварку в инертном газе с использованием присадочной проволоки, отличающийся тем, что вначале на свариваемых деталях выполняют V-образную разделку кромок, устанавливают свариваемые детали на подкладку и осуществляют многослойную сварку с использованием присадочной проволоки из сплава на основе Ni-Cr диаметром 2-2,5 мм, затем выполняют закалку сварного соединения при температуре 1050±10°С и охлаждение со скоростью 30-40°С/мин, при котором по достижении температуры 700-780°С проводят выдержку в течение 60±10 мин и осуществляют дальнейшее охлаждение с той же скоростью.