Захватное устройство для манипуляции арматурными каркасами для сегментов башни ветровой энергетической установки

Иллюстрации

Показать всеИзобретение относится к захватным устройствам. Захватное устройство (1) для манипуляции арматурными каркасами для сегментов башни ветровой энергетической установки имеет приемное приспособление (3) для захватных рычагов и множество захватных рычагов (5), которые звездообразно установлены в приемном приспособлении (3) для захватных рычагов. На каждом захватном рычаге может быть установлено соединяемое с арматурным каркасом соединительное средство (13), захватные рычаги (5) телескопически регулируются по своей длине посредством двигателя. Захватное устройство (1) может соединяться с передвигающимся горизонтально и вертикально подъемным устройством (7) и предназначено для того, чтобы забирать арматурный каркас из устройства (101) для изготовления арматурных каркасов и/или опускать в опалубку для изготовления сегмента башни. Обеспечиваются надежный захват и манипуляции арматурными каркасами. 2 н. и 15 з.п. ф-лы, 12 ил.

Реферат

Настоящее изобретение касается захватного устройства для манипуляции арматурными каркасами для сегментов башни ветровой энергетической установки.

Башни, которые используются, в частности, для ветровых энергетических установок, часто имеют стенки из бетона или, соответственно, железобетона. В частности, у башен, испытывающих динамические нагрузки, что относится к большинству башен в связи с воздействиями ветра, внутри стенок башни для улучшения стабилизации предусматриваются дополнительно придающие жесткость структуры, так называемые арматурные каркасы. Конструкция башни состоит при этом из сегментов, т.е. башня собирается из нескольких укладываемых друг на друга, по существу кольцеобразных сегментов башни.

При изготовлении таких сегментов башни сначала изготавливается арматурный каркас, а потом покрывается бетоном в предусмотренных для этого формах и затвердевает.

У известных устройств для изготовления арматурных каркасов для сегментов башни предусмотрена несущая структура, которая удерживает множество планок, так называемую решетку. Эти планки имеют каждая гнезда для помещения стальных проволок, причем эти стальные проволоки обводятся вокруг несущей структуры, чтобы образовывать кольцевые элементы. Эти кольцевые элементы, стабилизируемые планками, соединяются с проходящими ортогонально к ним, предварительно приведенными в дугообразную форму стальными элементами, благодаря чему возникает решетчатый арматурный каркас. Арматурные проволоки либо обводятся круговым движением вокруг стационарной несущей структуры, что является предпочтительным, (либо) находятся в стационарном устройстве подачи и вытягиваются приводимой во вращательное движение несущей структурой из приемника и вследствие вращательного движения кольцеобразно ложатся вокруг нее. В течение всего этого времени форма кольцеобразных стальных проволок стабилизируется несущей структурой и планками посредством множества спиц, которые распространяются между несущей структурой и планками. Для удаления арматурных каркасов из устройства у известных систем спицы должны соответственно демонтироваться, или стабилизирующие планки по отдельности и вручную отцепляться от стальных проволок.

В зависимости от размера изготавливаемых сегментов башни, арматурные каркасы уже имеют значительный вес, и, соответственно сегменту башни, значительные размеры. Например, арматурный каркас для самого нижнего, то есть наибольшего сегмента башни ветровой энергетической установки типа E126 фирмы ENERCON имеет диаметр приблизительно 14 м, высоту приблизительно 3,7 м и вес приблизительно 8,5 т. Вследствие их решетчатой структуры и огромных размеров, манипуляция арматурными каркасами на производственном предприятии только с трудом может осуществляться с помощью традиционных крановых систем. По этой причине в основе настоящего изобретения лежала задача предложить захватное устройство вышеназванного рода, которое обеспечит возможность надежного захвата и манипуляции арматурными каркасами. При этом под манипуляцией понимается, в частности, захват арматурного каркаса и перенос арматурного каркаса из точки A в точку B.

Изобретение решает лежащую в его основе задачу с помощью захватного устройства вышеназванного рода, которое имеет приемное приспособление для захватных рычагов и множество захватных рычагов, которые звездообразно установлены в приемном приспособлении для захватных рычагов, при этом на каждом захватном рычаге установлено соединяемое с арматурным каркасом соединительное средство, например, имеющее одну или несколько цепей, захватные рычаги могут телескопически регулироваться по своей длине посредством двигателя, и захватное устройство может соединяться с передвигающимся горизонтально и вертикально подъемным устройством и предназначено для того, чтобы принимать арматурный каркас из устройства для изготовления арматурных каркасов и/или опускать в опалубку для изготовления сегмента башни. При этом изобретение использует тот известный факт, что для надежной манипуляции арматурным каркасом предпочтительно, захватывать арматурный каркас за множество мест по его периметру. Для этого захватное устройство имеет множество захватных рычагов, которые звездообразно расположены в приемном приспособлении для захватных рычагов. Благодаря звездообразному расположению обеспечивается равномерный захват арматурного каркаса по его периметру. Возможность телескопического регулирования длины захватных рычагов обеспечивает также возможность направления и захвата арматурного каркаса захватными рычагами по его круговому периметру. Соединительные средства на захватных рычагах предпочтительно выполнены в виде навешенных на элементы растяжения, такие как, например, цепи или стальные проволоки, захватных крюков, что обеспечивает возможность быстрого присоединения и отсоединения и одновременно, вследствие навесного соединения соединительных средств с захватными рычагами, позволяет получить определенный остаточный допуск в отношении кругообразности арматурного каркаса. Если захватный рычаг со своей установленной длиной рычага не закачивается точно у диаметра арматурного каркаса, маятниковая подвеска соединительных средств в определенной степени компенсирует это.

Изобретение совершенствуется таким образом, что захватное устройство имеет электронное устройство управления, которое предназначено для того, чтобы устанавливать длину захватных рычагов на необходимое значение, которое зависит от диаметра захватываемого арматурного каркаса. Устройство управления предоставляет то преимущество, что путем ввода необходимого значения все рычаги могут синхронно устанавливаться на длину, соответствующую этому необходимому значению. Для этого электронное устройство управления предпочтительно подготовлено к тому, чтобы, осуществляя управление или регулирование, взаимодействовать с двигательными приводами или, в случае если предусмотрен центральный привод, с центральным приводом захватных рычагов.

В одном из предпочтительных вариантов осуществления электронное устройство управления соединено с устройством ввода и имеет память данных, причем эта память данных содержит таблицу, в которой заложено некоторое количество наборов данных, причем эти наборы данных включают в себя информационные данные, которые определяют захватываемый арматурный каркас. Особенно предпочтительно в памяти данных заложены несколько наборов данных, которые определяют несколько арматурных каркасов, которые могут захватываться.

Предпочтительно устройство ввода взаимодействует с устройством управления таким образом, что посредством устройства ввода может выбираться набор данных, выбранный набор данных передается в устройство управления, и длина захватных рычагов устанавливается в зависимости от этого набора данных.

В другом предпочтительном варианте осуществления устройство управления имеет один или несколько вращающихся переключателей, различные положения вращения которых предварительно запрограммированы каждое посредством известных средств программирования на определенный выбираемый диаметр.

В одном из предпочтительных вариантов осуществления электронное устройство управления для обмена данными обменивается данными с электронным устройством управления устройства для изготовления арматурных каркасов для сегментов башни ветровой энергетической установки и предназначено для того, чтобы получать от электронного устройства управления этого устройства набор данных, который содержит необходимое значение.

Предпочтительно набор данных для изобретения содержит информационные данные о: типе ветровой энергетической установки и/или типе башни ветровой энергетической установки и/или выбранном сегменте башни ветровой энергетической установки и/или типе башни, и/или диаметре арматурного каркаса, соответствующем выбранному сегменту башни.

Предпочтительно набор данных может выбираться посредством устройства ввода ступенчатым способом: сначала электронное устройство управления предоставляет пользователю возможность ввода для выбора ветровой энергетической установки и/или типа башни, а во втором шаге электронное устройство управления предоставляет пользователю возможность выбора одного из нескольких сегментов этого типа башни или, соответственно, ветровой энергетической установки. Затем этому сегменту башни в пределах набора данных ставится в соответствие определенный диаметр арматурного каркаса, к которому должно подводиться захватное устройство. Набор или наборы данных предпочтительно предварительно программируются пользователем и/или записываются устройством для изготовления арматурных каркасов в электронное устройство управления.

В одном из особенно предпочтительных вариантов осуществления устройство ввода имеет сенсорный экран. Сенсорный экран обеспечивает возможность синхронного изображения предоставленных устройством управления возможностей выбора и предоставления возможности ввода команд управления.

Предпочтительно устройство ввода и электронное устройство управления имеет средства для беспроводного обмена данными друг с другом. Предпочтительно при этом устройство ввода предназначено для дистанционного обслуживания по радио. По одной из предпочтительных альтернатив электронное устройство управления и устройство ввода имеют соответствующие интерфейсы для беспроводного сетевого соединения (WLAN).

В другом предпочтительном варианте осуществления электронное устройство управления предназначено для того, чтобы получать введенные вручную в устройство ввода команды управления и регулировать длину захватных рычагов в зависимости от этих команд управления. Возможность ручного управления захватными рычагами позволяет осуществлять дополнительную юстировку запрограммированной, настраиваемой устройством управления длины захватных рычагов, чтобы можно было учитывать небольшие колебания фактически выбранных размеров арматурных каркасов. Предпочтительно электронное устройство управления оснащено защитным средством, которое в блокированном положении предотвращает ручной ввод команд управления в электронное устройство управления, и посредством отключения блокированного положения должно переводиться в деблокированное положение, чтобы обеспечить возможность ручного ввода команд управления. Эта функция блокировки может быть реализована по программной технологии, или по аппаратной технологии, например посредством ключа.

По другому предпочтительному варианту осуществления электронное устройство управления может переключаться между первым и вторым рабочим режимом, при этом в первом рабочем режиме устройство ввода взаимодействует с устройством управления таким образом, что посредством устройства ввода может выбираться набор данных, выбранный набор данных передается в устройство управления, и длина захватных рычагов устанавливается в зависимости от этого набора данных, а во втором рабочем режиме электронное устройство управления предназначено для того, чтобы получать введенные вручную в устройство ввода команды управления и регулировать длину захватных рычагов в зависимости от этих команд управления. Благодаря разделению отдельных возможностей управления электронного устройства управления на два разных рабочих режима гарантируется, что во время автоматической настройки захватных рычагов ручное (неправильное) управление не вмешается по ошибке в выполнение программы и, с другой стороны, что во время ручного ввода при управлении пользователем не включится автоматический процесс управления.

Предпочтительно захватное устройство в другом предпочтительном варианте осуществления имеет средства для регистрации ситуации нагрузки, в которой захватные рычаги соединены с арматурным каркасом и воспринимают по меньшей мере часть силы его веса, при этом электронное устройство управления обменивается данными со средствами для регистрации ситуации нагрузки и предназначено для того, чтобы прерывать регулирование длины захватных рычагов, в то время как захватные рычаги соединены с арматурным каркасом и воспринимают по меньшей мере часть силы его веса. С учетом иногда значительных собственных весов арматурных каркасов, предназначенных для манипуляции, на практике следует исходить из того, что длина захватных рычагов и вместе с тем диаметр арматурного каркаса, на который настраиваются захватные рычаги, вследствие восприятия нагрузки изменяется. Средства для регистрации ситуации нагрузки, которые, например, могут быть выполнены в виде датчиков усилий, тензодатчиков или аналогичных средств измерения, предпочтительно включены в контур управления и регулирования электронного устройства управления.

Альтернативно или дополнительно захватное устройство имеет средства для регистрации длины захватных рычагов, предпочтительно обусловленного нагрузкой изменения длины захватных рычагов, которые не зависимы от привода захватных рычагов. Таким образом, движения опускания и регулировки длины, обусловленные допусками, регистрируются и передаются в устройство управления, которое, в свою очередь, может производить дополнительную юстировку длин захватных рычагов в зависимости от этих зарегистрированных изменений.

Также предпочтительно электронное устройство управления захватного устройства и/или устройство ввода захватного устройства имеет аварийный выключатель, и электронное устройство управления предназначено для того, чтобы непосредственно приостанавливать регулирование захватных рычагов, как только приводится в действие аварийный выключатель. Тем самым обеспечивается возможность остановки движения захватного устройства при внезапно происходящих событиях, в частности, это может быть важно, когда по ошибке была выбрана неправильная программа, которая грозит повреждением арматурного каркаса.

По другому предпочтительному варианту осуществления изобретения захватные рычаги захватного устройства имеют по нескольку звеньев, которые посредством цепного привода могут поступательно двигаться друг относительно друга. Для этого цепной привод соединен с центральным электродвигательным приводом. Отдельные звенья захватных рычагов могут соединяться друг с другом посредством захватов с силовым и/или с геометрическим замыканием. Положение захватов на предусмотренном для каждого из них звене предпочтительно может регулироваться для свободной юстировки длины захватных рычагов и положений звеньев. В качестве примера цепного привода возможны, например, роликовые цепные приводы или омегообразные цепные приводы.

По другому предпочтительному варианту осуществления захватные рычаги захватного устройства имеют по нескольку звеньев, которые могут поступательно двигаться друг относительно друга посредством пар зубчатых реек/зубчатых колес или посредством привода с подвижным шпинделем. Привод с подвижным шпинделем имеет предпочтительно две или несколько движущихся друг в друге резьбовых реек, которые оперты посредством совместно движущихся направляющих от возникающих усилий продольного изгиба, причем эти резьбовые рейки имеют различные углы подъема и направления резьбы. Предпочтительно привод резьбовых реек осуществляется от центрального двигателя.

По второму аспекту изобретение касается манипуляционной системы для арматурных каркасов для сегментов башни ветровой энергетической установки. Система имеет захватное устройство по одному из описанных выше предпочтительных вариантов осуществления, горизонтально и вертикально передвигающееся подъемное устройство, к которому присоединено захватное устройство, а также устройство для изготовления арматурных каркасов для сегментов башен ветровых энергетических установок.

Предпочтительно устройство для изготовления арматурных каркасов для сегментов башен ветровых энергетических установок имеет несущую структуру, которая может приводиться во вращательное движение вокруг оси X, множество планок, которые ориентированы параллельно или конически сходясь друг с другом, относительно оси X и по периметру предпочтительно равномерно распределены вокруг несущей структуры, при этом каждая из планок посредством двух или более спиц соединена с несущей структурой, и на своей наружной, отвернутой от несущей структуры стороне имеет множество выемок, которые предназначены для помещения арматурного материала, при этом всегда количество спиц, соответствующее количеству планок, расположено в одной плоскости, перпендикулярной оси X, и при этом спицы могут телескопически регулироваться по своей длине посредством двигателя.

По второму аспекту изобретение предпочтительно совершенствуется таким образом, что длина соответственно всех спиц в одной плоскости может регулироваться синхронно. Благодаря этому достигаются два преимущества. С одной стороны, благодаря синхронному регулированию соответственно всех спиц в одной плоскости гарантируется, что спицы в этой плоскости своими наружными концами обеспечивают круговой периметр. С другой стороны, это означает, что не все спицы на несущей структуре установлены на одну и ту же длину, а что, напротив, спицы в одной данной плоскости имеют одну и ту же длину, в то время как спицы в соседней плоскости могут иметь другую длину, которая, в свою очередь, может регулироваться синхронно для всех спиц соответствующей плоскости. Благодаря этому могут также создаваться конические арматурные каркасы, что, в частности, особенно предпочтительно для башен ветровых энергетических установок.

Предпочтительно длина спиц может регулироваться плавно. При этом также под плавной понимается регулировка длины спиц шагами по несколько миллиметров, например, от трех до четырех миллиметров, что также собственно понятно с учетом большого диаметра, который имеют арматурные каркасы для сегментов башни.

По одному из предпочтительных вариантов осуществления изобретения по второму аспекту устройство имеет центральный узел привода или центральный узел привода для каждой плоскости спиц, который предназначен соответственно для регулирования спиц посредством двигателя, и к которому для каждой спицы присоединена передача, привод которой может осуществляться синхронно от узла привода. По первой альтернативе этого предпочтительного варианта осуществления один единственный узел привода предусмотрен для того, чтобы посредством соответствующих звеньев силовой передачи обеспечивать синхронный привод всех спиц устройства. Каждое приводное движение центрального узла привода в соответствии с изобретением приводит к изменению длины спиц на одну и ту же величину длины. Эта механически принудительная синхронизация может использоваться для изготовления как цилиндрических арматурных каркасов, так и конически суженных арматурных каркасов, при этом спицы каждой их плоскости установлены на основную длину, релевантную для данной плоскости. Различные основные длины определяют угол сужения, потому что они определяют различный диаметр для каждой плоскости. Если спицы всех плоскостей изменяются центральным узлом привода на одну и ту же величину отклонения, так как все плоскости изменились равномерно, получается изменение диаметра, однако не изменение угла сужения.

По второй альтернативе этого предпочтительного варианта осуществления привод каждой плоскости спиц может осуществляться отдельно посредством двигателя от собственного узла привода. Благодаря этому спицы соответствующих плоскостей могут регулироваться синхронно между собой, но независимо по отношению к остальным плоскостям. Благодаря этому могут изготавливаться арматурные каркасы с различными углами сужения.

Этот предпочтительный вариант осуществления совершенствуется таким образом, что узел привода имеет вал, снабженный одним или несколькими зубчатыми колесами, и передачи спиц каждая посредством роликовых цепей присоединены к валу. По одной из предпочтительных альтернатив узел привода представляет собой гидравлический привод, и каждая спица имеет гидроприводной поршень для регулирования длины, на который для регулирования длины может подаваться давление посредством гидравлического привода.

По другому предпочтительному усовершенствованию изобретения в соответствии со вторым аспектом устройство имеет децентрализованную систему привода для регулирования длины посредством двигателя, причем предпочтительно таким образом, что каждая спица имеет собственный узел привода. Предпочтительно управление каждым приводом для всех спиц в одной плоскости или для всех спиц осуществляется электронным устройством управления синхронно. Аппаратные дополнительные издержки, которые означают увеличенное количество отдельных приводов, компенсируются тем, что не требуется никакая центральная, приводящая в действие все спицы система привода и система передачи. Синхронное управление передачей команд соответствующим узлам привода может осуществляться посредством команд электронного управления при низких издержках, так как с помощью простых технически известных средств можно передавать всем узлам привода одну и ту же команду управления в одно и то же время.

Предпочтительно по этому варианту осуществления каждая спица имеет привод с телескопическим ходовым винтом, магнитный линейный привод или привод с зубчатой рейкой. Все эти системы привода могут предпочтительным образом эксплуатироваться посредством серводвигателей с электронным управлением.

По другому предпочтительному варианту осуществления электронное устройство управления предназначено для того, чтобы настраивать центральный узел привода или узел привода для каждой плоскости спиц или каждого из децентрализованных узлов привода таким образом, чтобы каждая плоскость спиц на наружном конце спиц определяла необходимый диаметр круга.

По другому предпочтительному усовершенствованию планки путем механического разъединения всех до одной спиц могут откидываться из их параллельного относительно несущей структуры положения или их конически сходящегося друг с другом положения в другое положение, проходящее под углом к первоначальному положению.

Кроме того, предпочтительно планки каждая посредством соединительного звена крепятся к спицам, причем эти соединительные звенья предназначены для поворота планок в направлении оси X синхронно уменьшению периметра, по которому расположены планки. По другому предпочтительному варианту осуществления для каждой плоскости спиц привод для выполнения поворотного движения двух или больше, предпочтительно всех соединительных звеньев может осуществляться посредством двигателя.

По другому предпочтительному варианту осуществления у каждой планки по меньшей мере одно из этих соединительных звеньев может блокироваться посредством блокировочного элемента, причем этот блокировочный элемент выборочно может двигаться в блокированное положение или деблокированное положение, предпочтительно посредством поворота.

Особенно предпочтительно блокировочный элемент предназначен при этом для того, чтобы в блокированном положении дугообразно распространяться вокруг соединительного звена и закрывать зазор между спицами и планкой, при этом форма блокировочного элемента выполнена, соответствуя форме зазора.

Ниже изобретение поясняется подробнее на предпочтительных примерах осуществления и со ссылкой на прилагаемые фигуры. При этом показано:

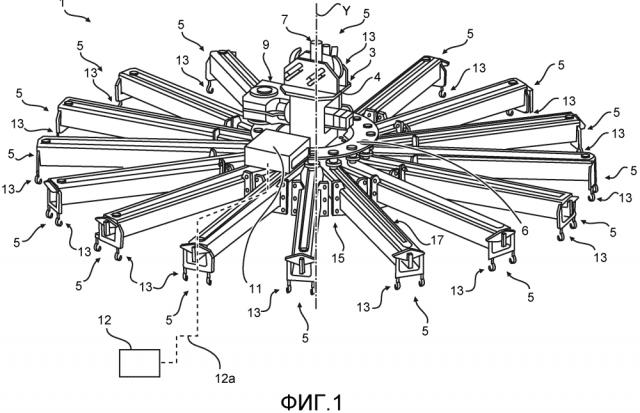

фиг. 1 - пространственное схематичное изображение захватного устройства по одному из предпочтительных примеров осуществления в первом рабочем положении;

фиг. 2 - захватное устройство в соответствии с фиг. 1 во втором рабочем положении;

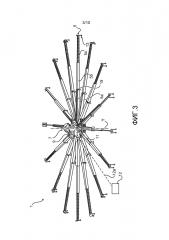

фиг. 3 - захватное устройство в соответствии с фиг. 1 и 2 в третьем рабочем положении;

фиг. 4 - пространственное изображение устройства для изготовления арматурных каркасов как части системы по одному из предпочтительных примеров осуществления изобретения;

фиг. 5 - вид сбоку устройства в соответствии с фиг. 4;

фиг. 6 - принципиальный эскиз фрагмента фиг. 5;

фиг. 7 - пространственное изображение фрагмента устройства по другому примеру осуществления;

фиг. 8 и 9 - виды сбоку и поперечного сечения части устройства по другому примеру осуществления;

фиг. 10 и 11 - вид фрагментов устройств по другому примеру осуществления в различных рабочих состояниях; и

фиг. 12 - пространственный вид фрагмента устройства по другому примеру осуществления.

Принципиальная конструкция захватного устройства 1 для манипуляции арматурными каркасами для сегментов башни ветровой энергетической установки изображена на фиг. 1. Захватное устройство 1 имеет приемное приспособление 3 для захватных рычагов. Приемное приспособление 3 для захватных рычагов имеет раму 4, на которой звездообразно закреплены множество захватных рычагов 5. Захватные рычаги 5 по существу равномерно распределены по периметру кольца 6. Захватные рычаги 5 ориентированы по существу перпендикулярно к оси Y. Ось Y лежит предпочтительно в точке пересечения продолжения продольных осей захватных рычагов 5. К приемному приспособлению захватных рычагов в верхней части (в ориентации фиг. 1) рамы 5 присоединено подъемное устройство 7. Соединение осуществляется предпочтительно по DIN 15401 и/или 15402.

К раме 4 приемного приспособления 3 захватных рычагов прикреплен электродвигательный привод 9. Электродвигательный привод 9 предоставляет крутящий момент для регулирования посредством двигателя длины захватных рычагов 5. Предпочтительно захватные рычаги 5 посредством цепных приводов 17 (для наглядности только один снабжен ссылочным обозначением) соединены с электродвигательным приводом 9 посредством одного или нескольких звеньев передачи. Опционально захватные рычаги 5 могут отсоединяться от приводного механизма.

Захватное устройство 1 имеет электронное устройство 11 управления, которое в этом примере осуществления тоже прикреплено к приемному приспособлению 3 захватных рычагов. Электронное устройство 3 управления предназначено для того, чтобы устанавливать длину захватных рычагов на необходимое значение, которое зависит от диаметра 1 захватываемого арматурного каркаса. Настройка электронного устройства управления может осуществляться предпочтительно посредством устройства 12 ввода. Устройство 12 ввода, изображенное штриховой линией 12a на фиг. 1, с целью обмена данными соединено с электронным устройством 11 управления. Это может осуществляться посредством кабельной или беспроводной связи.

На своем соответствующем, дальше всего удаленном от оси Y конце захватные рычаги 5 имеют каждый соединительные средства 13, которые в настоящем примере осуществления выполнены в виде крюков, висящих на цепях. Соединительные средства предназначены для того, чтобы соединяться с арматурным каркасом по достижении необходимого диаметра круга. После соединения арматурного каркаса с соединительными средствами 13 посредством передвижения подъемного устройства 7 может осуществляться восприятие нагрузки силы веса арматурного каркаса захватным устройством 1.

На каждом из захватных рычагов 5 расположены опоры 15 момента, которые улавливают воспринятые захватными рычагами силы веса и передают в приемное приспособление 3 захватных рычагов. Кроме того, эти опоры обеспечивают возможность разъемного исполнения захватных рычагов, так что рычаги могут по отдельности сниматься и снова соединяться. Благодаря этому уменьшается транспортировочный размер устройства.

Как можно видеть также на фиг. 2 и 3, захватные рычаги имеют каждый второе опорное звено 19, которое выполняет ту же самую функцию, что и опорное звено 15. Опорные звенья 19 имеют каждое, предпочтительно внутренний, опорный ролик. Устройство может также устанавливаться на лапки опорных звеньев 19, указывающие в показанной ориентации «вниз».

Как, в частности, следует из фиг. 2 и 3 при сравнении с фиг. 1, регулирование длины захватных рычагов 5 возможно посредством телескопической установки системы нескольких звеньев 5a, 5b, 5c. На фиг. 2 изображено состояние, в котором захватные рычаги 5 путем частичного выдвигания звеньев 5b, 5c из крайнего внутреннего звена 5a установлены на длину, которая лежит между минимальной длиной (фиг. 1) и максимальной длиной (фиг. 3).

Соответственно этому на фиг. 3 изображено рабочее положение захватного устройства 1 с максимально выдвинутыми захватными рычагами 5.

Захватное устройство в соответствии с фиг. 1-3 в одном из предпочтительных примеров осуществления взаимодействует с устройством 101 для изготовления арматурных каркасов для сегментов башен ветровых энергетических установок. Устройство 101 изображено на фиг. 4-13.

На фиг. 4 показана принципиальная конструкция устройства для изготовления арматурных каркасов для сегментов башни. Устройство 101 имеет стационарную плиту 103 основания (выполненную, например, в виде бетонного пола), относительно которой платформа 105 установлена с возможностью приведения во вращение. Предпочтительно эта приводимая во вращение платформа 105 оперта на стационарную плиту 103 основания. Отходя от платформы 105 перпендикулярно, распространяется несущая структура 107. На несущей структуре 107 всего в трех плоскостях 111, 113, 115 расположено по множеству спиц 119. В альтернативных вариантах конструкции в случаях применения для сегментов башен меньшего размера предусматриваются также только две плоскости.

Спицы 119 распространяются от несущей структуры наружу. В показанном примере осуществления спицы 119, из которых для наглядности ссылочным обозначением снабжена только одна, ориентированы звездообразно. Впрочем, возможны также другие ориентации, в которых регулирование длины спиц приводит к изменению периметра воображаемых ограничений, проходящих вокруг спиц. В крайней верхней плоскости 111 спицы для придания жесткости соединены друг с другом посредством поперечин 117. Во второй плоскости 113, которая расположена на расстоянии от первой плоскости 111, спицы для придания жесткости соединены друг с другом посредством поперечин 119, и в третьей плоскости 115, которая расположена на расстоянии от второй плоскости 113, спицы для придания жесткости соединены друг с другом посредством поперечин 121. В альтернативных вариантах конструкции в случаях применения для сегментов башен меньшего размера средства для придания жесткости могут отсутствовать.

Фиг. 5 еще раз поясняет расположение различных плоскостей 111, 113, 115 в устройстве 101 друг над другом. Под термином «плоскость» при этом следует понимать не строго геометрически горизонтальную ориентацию спиц, а расположение аналогично разным платформам в сооружениях или на строительных лесах. Впрочем, в показанном на фиг. 4 и 5 примере осуществления подкосы действительно ориентированы по существу перпендикулярно к оси X вращения несущей структуры 107.

Спицы первой плоскости 111 своими радиально крайними точками определяют радиус R1. Спицы второй плоскости 113 аналогично определяют радиус R2, а спицы третьей плоскости 115 аналогично определяют радиус R3. На фиг. 5 изображено также, что под стационарной платформой 103 предусмотрено защитное ограждение 123. Внутри защитного ограждения 123 предпочтительно расположены узлы привода для несущей структуры 107, а также центральный узел привода или электронное устройство управления для управления несколькими децентрализованными узлами привода (не изображено).

На фиг. 6 показан вырыв из устройства в соответствии с фиг. 5 в схематичном изображении. Изображение ограничивается спицей 119', которая расположена в первой плоскости 111, а также спицей 119'', которая расположена во второй плоскости 113.

В то время как для более наглядного изображения несущей структуры и расположения спиц на фиг. 4 и 5 планки для помещения арматурных проволок еще были скрыты, на фиг. 6 в качестве примера изображена планка 127 в смонтированном состоянии. Планка 127 в показанном положении ориентирована под углом α к вертикальной оси X. При переносе на все планки предлагаемого изобретением устройства это означает, что планки конически сходятся друг с другом. Угол α может задаваться различной длиной основной части 119а спицы 119' и отличающейся от нее длиной основной части 119c спицы 119'. Когда телескопические элементы 119b, 119d направляющих 119', 119'' полностью втянуты, угол получается из расстояния между спицами 119' и 119'' в направлении оси X, а также различной длины элементов 119a, 119c. Альтернативно угол может регулироваться таким образом, что телескопическое звено 119b спицы 119' передвигается в направлении стрелки 125' на иную величину, чем телескопическое звено 119d спицы 119'' в направлении стрелки 125'.

Как также можно видеть на фиг. 6, планка 127 имеет множество гнезд для установки арматурного материала. Арматурный материал предпочтительно представляет собой навитую на барабан полосовую сталь, например BSt.500 (по DIN 488). Планка 127 в каждой плоскости 111, 113 посредством соединительного звена 131', 131'' соединена с возможностью поворота с соответствующим телескопическим звеном 119b, 119d спиц 119', 119''. В случае если устройство рассчитано на то, чтобы выполнять регулировки длины спиц 119', 119'' в направлении стрелок 125', 125'' отличающимся друг от друга образом, в планке 127 предпочтительно предусмотрены направляющие в виде продолговатых отверстий для помещения соединительных звеньев 131', 131'', чтобы учитывать получающееся изменение угла α.

На фиг. 7 на примере наглядной спицы 119' в плоскости 111 показан другой аспект предлагаемого изобретением устройства 101. На радиально наружном конце спицы 119' соединительное звено 131' распространяется вне спицы 119'. Соединительное звено 131 на участке 128 соединено с возможностью поворота с планкой 127. Между спицей 119' и планкой 127 выполнен зазор. Ширина зазора по существу соответствует ширине (в радиальном направлении) блокировочного элемента 133. Блокировочный элемент 133 на фиг. 7 отображен в деблокированном положении. Для предотвращения поворотного движения соединительного звена 131' и вместе с тем для фиксации расстояния от планки до (не изображенной) несущей структуры блокировочный элемент 133 из показанного деблокированного положения может приводиться в блокированное положение. По этому предпочтительному примеру осуществления это осуществляется посредством поворотного движения в направлении стрелки 135. Блокировочный элемент посредством поворотного движения приводится в контакт со спицей 119' и планкой 127. Опционально предусмотрено стопорение. Поворотное движение опционально выполняется посредством серводвигателя или механического отклонения, например, с помощью канатной тяги. В блокированном положении радиальное расстояние от гнезд 129 относительно оси X вращения несущей структуры 107 (см. фиг. 5) зафиксировано и во время эксплуатации устройства 101 поддерживается постоянным, благодаря чему гарантируется равномерное выполнение арматурного каркаса.

Альтернативно описанному выше поворотному гнезду планки могут также соединяться с рычагами непосредственно, например, посредством навески. Тогда размер диаметра арматурных каркасов реализовывался бы в определенных пределах посредством соответственно размещенных болтовых соединений.

На фиг. 8 и 9 показан вариант 127' планки, которая имеет выемки 129. Планка 127' в качестве основной части имеет продолговатый четырехгранный элемент, от четырех продолговатых сторон которого распространяется по ребру, имеющему множество выемок 129. При этом первое ребро 137 имеет высоту d1. В отличие от этой высоты d1 ребра, второе ребро 39 имеет высоту d2 ребра, отличающуюся от высоты d1 ребра. Третье ребро 141 имеет высоту d3 ребра, в то время как четвертое ребро 143 имеет высоту d4 ребра. Высоты d1, d2, d3, d4 ребер отличаются каждая друг от друга. Планка 127' может соединяться со спицами устройства таким образом, что одно из четырех ребер 137, 139, 141, 143 отворачивается от оси X вращения несущей структуры 107, так что только это ребро приводится в зацепление с арматурными проволоками. Вследствие различных высот ребер посредством размещаемых в четырех ра