Способ диагностики повреждения деталей машин

Иллюстрации

Показать всеИзобретение относится к области диагностики повреждения деталей машин в процессе их непрерывной эксплуатации и может быть использовано для определения технического состояния машинных агрегатов и обеспечения их безопасной, ресурсосберегающей эксплуатации. В предложенном способе диагностики измеряют уровень вибрации в информативных точках корпуса машины в информативной полосе частот, фиксируют выбросы вибрации, длительность интервалов между выбросами, строят тренды изменения длительности интервалов и их отношений, сравнивают полученные значения с критическими границами, и по результатам сравнения судят о состоянии деталей машины. Согласно изобретению наблюдают изменение тренда вибрации на протяжении всего жизненного цикла машины; селектируют выбросы вибрации во времени; строят тренды длительности интервалов между выбросами вибрации и их отношений; запоминают стадии повреждения деталей машины. Изобретение направлено на предотвращение аварий машин в условиях непрерывной эксплуатации. 2 з.п. ф-лы, 16 ил.

Реферат

Изобретение относится к области диагностики повреждения деталей машин без разборки в процессе функционирования и может быть использовано для определения технического состояния машинных агрегатов и обеспечения их безопасной, ресурсосберегающей эксплуатации.

Известен способ оценки технического состояния центробежного насосного агрегата по вибрации корпуса (RU 2068553 С1) путем измерения вибропараметров в отдельных частотных полосах с последующим построением трендов их изменения во времени и оценки по ним технического состояния агрегата. Недостатком известного способа является то, что производится измерение амплитуды вибрации, при этом погрешность измерения, согласно методик, может достигать 25%.

Известен способ диагностики подшипников качения (SU 1719953 А1), включающий измерение вибрации по окружности корпуса подшипника и определения места на корпусе, в котором величина среднеквадратичного отклонения амплитуды вибрации наибольшая. В этом месте измеряют интервалы времени между положительными выбросами амплитуды вибрации, превышающими три величины среднеквадратического отклонения, находят усредненный интервал времени, и среднеквадратическое отклонение интервалов времени между выбросами за период времени, кратный периоду вращения тел качения в подшипнике. Определяют коэффициент вариации между измеренными интервалами времени, а наличие и количество дефектов подшипника определяют по величине интервала времени между выбросами амплитуды вибрации и коэффициенту вариации, сравнивая с экспериментальными эталонными зависимостями. Недостатком этого известного способа является то, что на месте эксплуатации агрегата в производстве, как правило, нет возможности произвести замеры вибрации по окружности корпуса подшипника машины, что делает затруднительным применение данного способа на практике.

Наиболее близким по совокупности существенных признаков, принятым за прототип, является способ диагностики повреждения деталей машин (RU 2540195 С1), в котором измеряют вибрацию в информативных точках корпуса машины в характерной полосе частот с помощью системы компьютерного мониторинга, контролируют тренд изменения вибрации во времени, селектируют выбросы вибрации в течение жизненного цикла машины и деградации состояния деталей, запоминают амплитуды выбросов, контролируют отношение амплитуды последующих выбросов вибрации к амплитуде первого выброса вибрации, и/или измеряют относительные приращения амплитуды каждого последующего выброса вибрации к амплитуде каждого предыдущего выброса вибрации, строят тренды контролируемых амплитуд выбросов, их указанных отношений и приращений. Недостатком известного способа является то, что производится измерение амплитуды вибрации, при этом погрешность измерения, согласно методик, может достигать 25%, так же при выделении выбросов вибрации учитывают только амплитуды выбросов и их отношения и не контролируют длительности и изменения длительностей интервалов между выбросами, которые измеряются более точно.

Установлено, что рост трещины, выход ее на поверхность и отслаивание частиц поверхности трения качения/скольжения в металле идет стадийно (Владимиров И.В. Физическая природа разрушения металлов. М.: Металлургия, 1984. - 280 с., с. 8, 22, 269). Работа деталей в машинах и механизмах связана с циклическим изменением приложенных к ним нагрузок, что в свою очередь приводит к циклическому изменению их напряженно-деформированного состояния. Развитие трещин в деталях машин носит усталостный характер, при этом в самом материале при постоянных нагрузках-разгрузках возникают петли упругопластического деформирования - гистерезис, что обеспечивает деталям определенную вязкость разрушения, то есть постепенное разрушение по мере накопления повреждения деталей (Расчет на прочность деталей машин: Справочник / Биргер И.А., Шорр Б.Ф., Иосилевич Г.Б. М.: Машиностроение, 1993. - 640 с., с. 36). В связи с тем, что любая машина не является идеальной, то есть в ее конструкции присутствуют различные зазоры, перекосы, дисбалансы, при этом все эти неидеальности отражаются, в частности, на работе деталей машин, прежде всего подшипника качения, основного типового узла любой машины, воспринимающего рабочие нагрузки, возникающие в машине при ее работе. Детали и узлы в машине работают в условиях постоянного циклического изменения нагрузок, и процессы зарождения и развития дефектов в местах передачи нагрузок в основном носят усталостный характер. В случаях, когда материал детали не сохраняет свойства упругопластического деформирования, случайным образом происходит накопление энергии дислокаций при возникающих циклических нагрузках в деталях, что способствует ослаблению и последующему разрыву межатомных связей, приводящему к зарождению и развитию трещин, их росту с последующим выходом на поверхность в местах контакта деталей с последующим отслаиванием и/или выкрашиванием металла. Это и приводит к выбросу вибрации наружного корпуса машины. Наиболее оптимальным местом для контроля за вибрацией машины являются подшипниковые узлы, реакция которых отражает изменение сил взаимодействия и состояния узлов и деталей работающего агрегата, которое можно наблюдать и записывать тренд изменения вибропараметра на соответствующем интервале времени, на протяжении жизненного цикла машины.

Задачей предлагаемого способа диагностики повреждения деталей машин является повышение достоверности обнаружения деградации деталей машин путем регистрации на ранних стадиях развития дефектов амплитуд выбросов вибрации, по наличию которых делается заключение о наличии в машине процесса усталостного разрушения ее деталей и информирование персонала уже на ранних стадиях развития дефектов о необходимости выполнения подготовки ремонтно-восстановительных работ и усиления контроля за эксплуатацией машины.

Технический результат в способе диагностики повреждения деталей машин, в котором измеряют уровень вибрации в информативных точках корпуса машины в характерной полосе частот с помощью системы компьютерного мониторинга, контролируют тренды изменения вибрации во времени, сравнивают ее значения с критическими границами, наблюдают изменение тренда уровня вибрации на протяжении всего жизненного цикла машины, селектируют выбросы вибрации, разделяют плавные и резкие изменения уровня вибрации во времени, устанавливают период измерения вибрации существенно меньше длительности выбросов вибрации, достигается тем, что фиксируют длительности интервала (Tn) между двумя соседними выбросами вибрации, при этом принимают начальный уровень повреждения деталей машины по длительности первого интервала (T1) между первым (A1) и вторым (А2) выбросами вибрации, контролируют отношения длительности интервала между последующими выбросами к первому интервалу (In=Tn/T1), строят тренды длительности интервалов (Tn) и отношений длительности интервалов (In).

Технический результат достигается также тем, что устанавливают критические границы длительности интервала между выбросами (Tn), например, первую границу «Требует принятия мер» на величину 2 часа и вторую границу «Недопустимо» для эксплуатации на величину 1 час.

А также достигается тем, что устанавливают критические границы отношений длительности интервалов (In), первую границу «Требует принятия мер» на величину 75% и вторую границу «Недопустимо» для эксплуатации на величину 50%, относительно I1=T1/T1.

Анализ отличительных признаков показал, что:

- измерение длительности интервала (Tn) между двумя соседними выбросами вибрации позволяет оперативно судить о деградации деталей машины от выброса к выбросу, а уменьшение длительности интервалов между выбросами пропорционально снижению ресурса машины до прекращения эксплуатации;

- принятие начального уровня повреждения деталей машины по длительности первого интервала (T1) - времени работы между первым и вторым выбросом вибрации, позволяет зафиксировать начальный уровень деградации деталей машины;

- контроль отношения длительности интервала между последующими выбросами к длительности первого интервала позволяет судить о степени повреждения деталей машины относительно начального уровня (In) и проводить долговременную диагностику при длительной эксплуатации, исключив погрешности, обусловленные различным исходным техническим состоянием деталей машины, находящейся в эксплуатации;

- измерение длительности интервалов - времени между выбросами, обладает незначительными погрешностями, по сравнению с измерением амплитуд вибрации, при которых погрешность измерения достигает 25%;

- построение трендов длительности интервалов между выбросами (Tn) и отношений интервалов к первому интервалу (In=Tn/T1) позволяют визуализировать процесс стадийной деградации деталей машины в процессе ее эксплуатации в непрерывном технологическом процессе;

- проведение сравнения с критическими границами позволяет отслеживать степень опасности повреждения деталей машины и своевременно информировать технологический персонал о необходимости принятия мер;

- установка критических границ, например, первой границы «Требует принятия мер» на достижение текущими значениями соответствующих трендов длительностей интервалов между выбросами (Tn) на величину 2 часа и для границы «Недопустимо» для эксплуатации на величину 1 час и для отношений длительности интервалов (In=Tn/T1), на величину 75% и 50% для границ «Требует принятия мер» и «Недопустимо» соответственно, что позволяет отслеживать степень опасности повреждения деталей машины относительно начального уровня и относительно предыдущей стадии повреждения деталей машины, предупреждать персонал о необходимости принятия мер обеспечения надежной, безаварийной эксплуатации машин непрерывных технологических производств.

Таким образом, предложенная совокупность отличительных признаков, обеспечивающая полученный положительный результат, представляется новой на данном этапе развития науки и техники и превосходит существующий мировой уровень. Изобретение соответствует изобретательскому уровню, поскольку достигаемый результат определяется не только совокупностью отличительных признаков, но и результатом их тесного взаимодействия между собой.

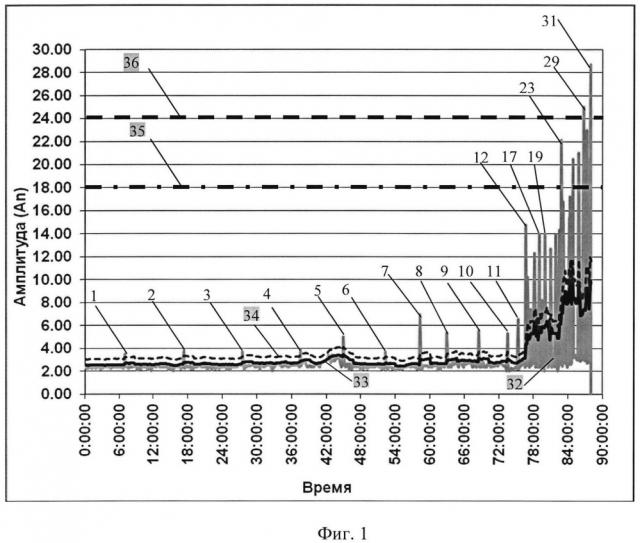

Сущность изобретения поясняется рисунками, где:

фиг. 1 - показаны тренды изменения вибрации приводного электродвигателя центробежного насосного агрегата со стороны переднего подшипника во времени (32), скользящего среднего (33), порога «выброс» (34) за 90 часов;

фиг. 2 - показаны подробные тренды изменения вибрации приводного электродвигателя центробежного насосного агрегата со стороны переднего подшипника во времени (32), скользящего среднего (33), порога «выброс» (34) на интервале времени 76:00:00-88:00:00 (12 часов) в конечный период повреждения и остановки машины;

фиг. 3 - показан тренд длительности интервалов между выбросами вибрации приводного электродвигателя центробежного насосного агрегата со стороны переднего подшипника (37) за 90 часов;

фиг. 4 - показан подробный тренд длительности интервалов между выбросами вибрации приводного электродвигателя центробежного насосного агрегата со стороны переднего подшипника (37) на интервале времени 72:00:00-88:00:00 (16 часов);

фиг. 5 - показан тренд отношений интервалов между последующими выбросами к длительности первого интервала (40) за 90 часов;

фиг. 6 - показаны тренды изменения вибрации дымососа со стороны заднего (полевого) подшипникового узла во времени (17), скользящего среднего (18), порога «выброс» (19) за 162 часа;

фиг. 7 - показаны подробные тренды изменения вибрации дымососа со стороны заднего (полевого) подшипникового узла во времени (17), скользящего среднего (18), порога «выброс» (19) на интервале времени 00:00:00-150:00:00 в начальный период зарождения и развития дефекта;

фиг. 8 - показаны подробные тренды изменения вибрации дымососа со стороны заднего (полевого) подшипникового узла во времени (17), скользящего среднего (18), порога «выброс» (19) на интервале времени 126:00:00-157:30:00 в конечный период повреждения деталей и остановки машины;

фиг. 9 - показан тренд длительности интервалов между выбросами вибрации дымососа со стороны заднего (полевого) подшипникового узла (22) на интервале времени 48:00:00-157:30:00;

фиг. 10 - показан подробный тренд длительности интервалов между выбросами вибрации дымососа со стороны заднего (полевого) подшипникового узла (22) на интервале времени 120:00:00-158:00:00 (38 часов);

фиг. 11 - показан тренд отношений интервалов между последующими выбросами к длительности первого интервала (25) на интервале времени 48:00:00-157:30:00;

фиг. 12 - показаны тренды изменения вибрации нижнего эджерного вала прокатного стана со стороны переднего подшипникового узла во времени (15), скользящего среднего (16), порога «выброс» (17) за 168 часов;

фиг. 13 - показаны подробные тренды изменения вибрации нижнего эджерного вала прокатного стана со стороны переднего подшипникового узла во времени (15), скользящего среднего (16), порога «выброс» (17) на интервале времени 84:00:00-168:00:00 (84 часа) в конечный период повреждения деталей и остановки машины;

фиг. 14 - показан тренд длительности интервалов между выбросами вибрации нижнего эджерного вала прокатного стана со стороны переднего подшипникового узла (20) на интервале времени 120:00:00-168:00:00 (48 часов);

фиг. 15 - показан подробный тренд длительности интервалов между выбросами вибрации нижнего эджерного вала прокатного стана со стороны переднего подшипникового узла (20) на интервале времени 132:00:00-168:00:00 (36 часов);

фиг. 16 - показан тренд отношений интервалов между последующими выбросами к длительности первого интервала (23) на интервале времени 120:00:00-168:00:00 (48 часов).

Сущность способа заключается в измерении вибрации с помощью системы компьютерного мониторинга для оценки повреждений, предупреждения аварий и контроля технического состояния в информативных точках корпуса машины в информативной полосе частот, например, 2-10000 Гц в процессе эксплуатации машины на протяжении всего жизненного цикла машины, от начала эксплуатации исправной машины до останова с целью ремонта. Система мониторинга в автоматическом режиме регистрирует, сохраняет измеренные параметры вибрации в базе данных и производит построение трендов изменения вибрации во времени и сравнивает ее значения с критическими границами 35, 36 по амплитуде (Фиг. 1, 2).

При этом устанавливают период измерения вибрации существенно меньше, например, на порядок, длительности выбросов вибрации 1-31 на фиг. 1, 2, обусловленных повреждением деталей машины, что позволяет гарантированно обнаруживать и запоминать амплитуды выбросов вибрации, соответствующих стадиям повреждения, деградации деталей машины.

Для автоматизации процесса обнаружения выбросов система компьютерного мониторинга при каждом измерении выполняет сравнение измеренного значения вибрации 32 с установленным порогом 34 (Фиг. 1, 2), при превышении которого полученное измеренное значение амплитуды вибрации система записывает как выброс 1-31. Порог определения выброса 34 устанавливается в системе выше, например, на 20% от тренда позиции 33 скользящего среднего значения вибрации (Фиг. 1, 2).

По записанным выбросам вибрации 1-31 на фиг. 1, 2 фиксируют длительности интервалов между выбросами и выполняют построение трендов изменения длительности интервалов 37, представленных на фиг. 3, 4. При этом сравнивают длительности интервалов между выбросами с установленными критическими границами - порогами «Требует принятия мер» позиции 38 и «Недопустимо» позиции 39 на фиг. 3, 4 для эксплуатации и по уменьшению длительности интервалов между выбросами вибрации судят о степени повреждения и деградации деталей машин. При этом уже при появлении второго выброса (Фиг. 1) система мониторинга автоматически информирует персонал о наличии в машине процесса стадийного повреждения в деталях и необходимости усиления контроля за работой машины.

На фиг. 1, 2 выбросы вибрации 23, 24, 26, 27, 28, 30 превысили порог 35 «Требует принятия мер», установленный согласно требованиям нормативной документации, например (ГОСТ 32106-2013. Мониторинг состояния оборудования опасных производств. Вибрация центробежных насосных и компрессорных агрегатов. М.: «Стандартинформ», 2014. - 5 с., с. 4), на уровне 16 м/с2, что показывает на необходимость выполнения плановой остановки агрегата и проведения ремонтных работ вследствие развития повреждения в деталях машины. Выбросы вибрации 29, 31 превысили порог 36 «Недопустимо» для эксплуатации (Фиг. 1, 2), установленный согласно требованиям нормативной документации, например (ГОСТ 32106-2013), на уровне 24 м/с2, что свидетельствует о стадии значительного повреждения, развития дефектов в деталях машины и необходимости немедленного прекращения эксплуатации машины и срочного выполнения ремонтных работ.

При появлении второго выброса вибрации устанавливают начальный уровень повреждения деталей машины по длительности интервала между первым и вторым выбросами вибрации, относительно которого определяют в дальнейшем степень повреждения деталей машин, в течение всего жизненного цикла машины и отслеживают деградацию деталей машины.

По мере появления выбросов, для отслеживания степени развития дефектов в деталях, при длительной эксплуатации машины выполняется запоминание длительностей интервалов между вновь появившимися выбросами вибрации и построение трендов длительности интервалов позиции 37 на Фиг. 3, 4. По мере уменьшения длительности интервалов отслеживают деградацию деталей машины, при этом устанавливают критические границы, например, первую границу «Требует принятия мер» на длительность интервала меньше двух часов позиция 38 и «Недопустимо» для эксплуатации на длительность интервала менее одного часа позиция 39 на фиг. 3, 4. Уже при одиннадцатом выбросе вибрации (Фиг. 1) система зафиксировала длительность интервалов T10 меньше порога «Требует принятия мер» (Фиг. 3, 4) и выдала предупреждение персоналу на необходимость выполнения плановой остановки агрегата и проведения ремонтных работ вследствие развития повреждения в деталях машины. При запоминании системой двенадцатого интервала Т12 (Фиг. 3, 4) длительность интервала стала меньше порога «Недопустимо», что свидетельствует о стадии катастрофического повреждения в развитии дефектов в деталях машины и необходимости немедленного прекращения эксплуатации машины и срочного выполнения ремонтных работ.

Уменьшение длительности интервалов между выбросами пропорционально выработке агрегатом эксплуатационного ресурса. На фиг. 3, 4 правая временная шкала по Y показывает время до выработки ресурса.

Так же по мере появления выбросов выполняется сравнение длительностей интервалов между вновь появившимися выбросами вибрации с величиной первого интервала. Это позволяет обеспечить проведение долговременной диагностики в течение всего жизненного цикла машины. Для этого определяют отношение длительности интервалов между последующими выбросами вибрации (Tn) к длительности первого интервала (Т1) и выполняют построение тренда 40 относительной длительности интервалов (In=Tn/T1) на фиг. 5. При этом устанавливают критические границы, первую границу «Требует принятия мер» позиция 41 на значение отношения интервалов менее 75% и вторую границу позиция 42 «Недопустимо» для эксплуатации при значении менее 50%, относительно I1=T1/T1. Эти границы определены опытно-статистическим методом на основе многолетних экспериментальных исследований и производственной практики. Проводят сравнение изменения отношений длительностей интервалов In (Фиг. 5) с критическими границами и делают заключение о стадиях и степени повреждения деталей машины относительно начального уровня повреждения деталей машины, таким образом технологический персонал своевременно получает информацию о повреждении деталей в течение всего жизненного цикла машины и принимает меры обеспечения надежной, безаварийной эксплуатации оборудования.

На фиг. 5 отношение интервалов позиций 4, 5, 6, 8 находится в зоне «Требует принятия мер». При фиксации системой мониторинга пятого выброса вибрации и расчете отношения длительности четвертого интервала к длительности первого интервала I4=T4/T1 параметр переходит в зону «Требует принятия мер» и персонал получает информацию от системы мониторинга о том, что длительность интервала сократилась более чем на 25% относительно установленной длительности первого интервала. Таким образом, за 42 часа 50 минут до остановки машины согласно принятым на настоящее время нормам, уже при появлении пятого выброса А5 (Фиг. 1) персонал проинформирован системой мониторинга о падении относительной длительности интервалов выбросов вибрации I4 ниже порога «Требует принятия мер» и необходимости планирования ремонтных работ.

На фиг. 5 отношения длительностей интервалов позиций 7, 9-30 оказались ниже порога «Недопустимо» для эксплуатации. При записи системой мониторинга восьмого выброса отношения длительностей интервалов между выбросами вибрации I7=T7/T1 ниже порога «Недопустимо» для эксплуатации и персонал получает информацию от системы мониторинга о том, что степень повреждения деталей машины увеличилась более чем на 50% относительно установленного начального уровня повреждения деталей машин. Таким образом, уже менее чем за 25 часов до остановки машины согласно принятым на настоящее время нормам, при появлении восьмого выброса А8 (Фиг. 1) персонал проинформирован системой мониторинга об уменьшении отношений длительности интервалов I7 ниже порога «Недопустимо» для эксплуатации и необходимости прекращения эксплуатации машины.

Применение в качестве диагностического признака отношения длительности интервалов между последующими выбросами вибрации (Tn) к длительности первого интервала (Т1) - относительной длительности интервалов (In=Tn/T1), позволяет повысить достоверность диагностирования повреждения деталей машин, за счет незначительных погрешностей измерения временных интервалов, обеспечить раннее предупреждение персонала о превышении начального уровня повреждения деталей машины на 25% при пятом выбросе А5 и о превышении начального уровня повреждения деталей машины на 50% при восьмом выбросе А8. Использование отношений длительностей интервалов между выбросами вибрации позволяет выполнять непрерывную долговременную диагностику деградации деталей машины с момента появления первого выброса. Применение предлагаемого способа позволяет обеспечить инвариантность методики для машин различных конструктивных исполнений, исключить погрешности, обусловленные различным исходным техническим состоянием деталей машины, находящейся в эксплуатации. Использование предлагаемого способа позволяет отслеживать рост дефектов в деталях машины, стадии деградации и степень их опасности на протяжении всего периода эксплуатации. Технологический персонал своевременно получает информацию о наличии в деталях машины процесса стадийной деградации и необходимости проведения, организационных мер для обеспечения надежной, безаварийной эксплуатации машин непрерывных технологических производств.

Пример №1. Система компьютерного мониторинга для предупреждения аварий и контроля технического состояния обеспечивает постоянный контроль за работой динамического оборудования на опасных производствах. На каждую машину устанавливаются датчики вибрации на подшипниковые узлы для контроля вибропараметров, и система мониторинга в автоматическом режиме проводит диагностику, анализ, визуализацию их технического состояния, а также в автоматическом режиме выдает персоналу предупреждение в форме речевого сообщения и изменения цвета машины на экране монитор: «Желтый» - техническое состояние «Требует принятия мер», «Красный» - техническое состояние «Недопустимо». Все измеряемые параметры записываются в различные архивы, и система в автоматическом режиме выполняет их обработку (Костюков В.Н., Бойченко С.Н., Костюков А.В. Автоматизированные системы управления безопасной ресурсосберегающей эксплуатацией оборудования нефтеперерабатывающих и нефтехимических производств (АСУ БЭР - КОМПАКС®) / под ред. В.Н. Костюкова. - М.: Машиностроение, 1999. - 163 с., с. 16-22).

На фиг. 1 представлен четырехсуточный тренд изменения вибропараметра, записанный с датчика, установленного на передний подшипниковый узел, со стороны соединительной муфты, электродвигателя ВАО-2-315М-2. На тренде вибропараметра позиции 32 хорошо видно, что семь часов вибросостояние было практически неизменным, уровень виброускорения находился в районе 2,3-2,5 м/с2 и в 07:00:00 система мониторинга зафиксировала увеличение виброускорения до 3,5 м/с2. Система в автоматическом режиме выполнила сравнение вновь измеренного значения вибропараметра с порогом позиции 34, при превышении которого фиксируется факт выброса вибрации, установленного в системе на 20% выше от тренда позиции 33 скользящего среднего значения вибрации, при этом превышение вибропараметром самого порога составило 51% и соответственно данное увеличение записано системой мониторинга как первый выброс (Фиг. 1). Далее в 17:20:00 системой мониторинга обнаружен второй выброс (Фиг. 1), и так далее по мере работы электродвигателя отслеживается появление выбросов и производится их запись в базу данных. Система мониторинга производит расчет длительностей интервалов и построение по ним трендов позиции 37 на фиг. 3, 4. При появлении второго выброса (Фиг. 1) система мониторинга выдает экспертное предупреждение персоналу о зарождении в машине процесса стадийного повреждения деталей и необходимости усиления контроля за работой машины. Начиная со второго выброса, система автоматически фиксирует длительность первого интервала (Т1) и ведет тренды длительностей интервалов между выбросами (Фиг. 3, 4), выполняет расчеты отношений длительности интервалов к длительности первого интервала (In=Tn/T1) и производит построение трендов отношений длительностей позиции 40 на фиг. 5. При этом хорошо видно, что уже на пятом зафиксированном выбросе (Фиг. 1) в 45:00:00 отношение интервалов I4 на фиг. 5 пересекает порог 41, выходит в зону «Требует принятия мер», установленную на уровне снижения более чем на 25% от исходного уровня. Экспертная система в автоматическом режиме выдает персоналу информацию о достижении порога «Требует принятия мер» (Фиг. 5) диагностическими признаками стадийного процесса повреждения деталей машины по состоянию долговременной диагностики - отношению длительностей интервалов между выбросами к длительности первого интервала I4 (Фиг. 5). При этом персонал проинформирован с опережением практически на 38 часов (37 часов 50 минут) о необходимости планирования ремонтных работ по сравнению с предупреждением, выданным системой мониторинга при переходе в техническое состояние «Требует принятия мер» основного вибропараметра при 23 выбросе (Фиг. 1, 2) на основании действующих нормативов.

При восьмом выбросе (Фиг. 1) отношение длительности интервалов между седьмым и восьмым выбросами вибрации I7 на фиг. 5 пересекает порог 42, выходит в зону «Недопустимо» для эксплуатации, установленную на уровне 50% ниже первоначальных значений соответствующих трендов. Экспертная система в автоматическом режиме выдает персоналу информацию о достижении порога «Недопустимо» для эксплуатации диагностическими признаками стадийного процесса повреждения деталей машины. При этом персонал проинформирован системой мониторинга о необходимости прекращения эксплуатации машины практически за сутки (24:50:00) до остановки машины на основании действующих нормативов.

При дальнейшей работе электродвигателя наблюдается уменьшение длительности интервалов между выбросами вибрации и при фиксировании системой мониторинга одиннадцатого выброса А11 (Фиг. 1) длительность интервала Т10 пересекла границу «Требует принятия мер» (Фиг. 3, 4). Система мониторинга предупредила персонал, что длительность интервалов между выбросами стала меньше двух часов и необходимо планировать ремонтные работы, а при тринадцатом выбросе А13 (Фиг. 1) длительность интервала T12 стала меньше порога «Недопустимо» (Фиг. 3, 4) для эксплуатации и система выдала персоналу предупреждение о немедленной остановке агрегата.

При проведении ремонтных работ по электродвигателю было зафиксировано разрушение переднего подшипника типа «32317».

В рассматриваемом примере в течение 80 часов эксплуатации машины наблюдался процесс стадийной деградации деталей. Системой компьютерного мониторинга был записан 31 выброс вибропараметра от момента первого выброса до вывода машины из эксплуатации при превышении основным вибропараметром порога «Недопустимо» (Фиг. 1, 2) для эксплуатации согласно действующим нормам. При этом выброс вибропараметра позиции 23 и последовавшие за ним выбросы позиций 24, 26, 27, 28, 30 превысили порог «Требует принятия мер» (Фиг. 1, 2) согласно действующим нормам. Следовательно, система мониторинга при использовании стандартного подхода к мониторингу технического состояния проинформировала персонал о необходимости планирования ремонтных работ только за 5 часов до остановки машины, а при выбросе вибропараметров позиций 29 и 31 работа машины была прекращена, так как был превышен порог «Недопустимо» для эксплуатации (Фиг. 1, 2) согласно действующих норм, в то время как применение диагностических признаков стадийного разрушения позволило предупредить персонал за 38 часов о необходимости планирования ремонтных работ, и за 24 часа о необходимости прекращения эксплуатации агрегата.

Пример №2. Системой компьютерного мониторинга для предупреждения аварий и контроля технического состояния на опасном производственном объекте оснащен дымосос ДН-26ГМ.

На фиг. 6 представлен семисуточный тренд изменения вибропараметра, записанный с датчика вибрации, установленного на задний (полевой) подшипниковый узел дымососа. На тренде вибропараметра позиции 17 хорошо видно, что двенадцать часов вибросостояние было практически неизменным, уровень виброперемещения находился в районе 1,29-1,59 мкм и в 12:00:00 система мониторинга зафиксировала увеличение виброперемещения до 2,26 мкм. Система в автоматическом режиме выполнила сравнение вновь измеренного значения вибропараметра с порогом позиции 19, при превышении которого выполняется фиксация выброса вибрации (Фиг. 6, 7), установленного в системе на 20% выше тренда скользящего среднего значения вибрации позиции 18, и соответственно данное увеличение записано системой мониторинга как первый выброс (Фиг. 6, 7). Далее в 58:00:00 системой мониторинга обнаружен второй выброс, и так далее по мере работы дымососа отслеживается появление выбросов и производится их запись в базу данных. Система мониторинга производит расчет длительностей интервалов и построение по ним тренда позиции 22 (Фиг. 9). При появлении второго выброса (Фиг. 6, 7) система мониторинга выдает экспертное предупреждение персоналу о зарождении в машине процесса стадийного повреждения деталей и необходимости усиления контроля за работой машины. Начиная со второго выброса (Фиг. 6, 7), система автоматически фиксирует длительность первого интервала (T1) и выполняет построение тренда позиции 22, фиксирующего изменение длительностей интервалов между выбросами (Фиг. 9, 10), выполняет расчеты отношений длительности интервалов к длительности первого интервала (In=Tn/T1) и производит построение трендов позиции 25 (Фиг. 11). При этом хорошо видно, что уже на четвертом зафиксированном выбросе (Фиг. 6, 7) в 119:00:00 отношение интервалов I3 на фиг. 11 становится ниже порога 27, то есть отношение интервалов выходит в зону «Недопустимо», установленную на уровне снижения более чем на 50% от исходного начального уровня. Экспертная система в автоматическом режиме выдает персоналу информацию о достижении порога «Недопустимо» диагностическими признаками стадийного процесса повреждения деталей машины по состоянию долговременной диагностики - отношению длительностей интервалов между выбросами к длительности первого интервала I3 (Фиг. 11). При этом персонал проинформирован с опережением более чем за 1,5 дня о необходимости прекращения эксплуатации машины по сравнению с предупреждением, выданным системой мониторинга при переходе в техническое состояние «Недопустимо» основного вибропараметра при 16 выбросе (Фиг. 6, 8) на основании действующих нормативов и последующей остановки агрегата.

При дальнейшей работе дымососа наблюдается резкое уменьшение длительности интервалов между выбросами вибрации и при фиксировании системой мониторинга девятого выброса (Фиг. 8) длительность интервала T8 пересекла порог «Недопустимо» (Фиг. 9, 10). Система мониторинга предупредила персонал, что длительность интервалов между выбросами стала меньше одного часа, то есть меньше порога 24, «Недопустимо» для эксплуатации, и система выдала персоналу предупреждение о немедленной остановке агрегата с опережением на 05:20:00 по сравнению с предупреждением, выданным системой мониторинга при переходе в техническое состояние «Недопустимо» основного вибропараметра при 16 выбросе (Фиг. 6, 8) на основании действующих нормативов и последующей остановки агрегата.

Дальнейшая эксплуатация дымососа на протяжении этого времени (05:20:00) показала, что диагностический признак стадийного процесса повреждения деталей машины по длительности интервалов позиции 8-15 на фиг. 9, 10 находится в состоянии «Недопустимо» при всех последующих выбросах вибрации позиций 9-16 на фиг. 6, 8.

При проведении ремонтных работ по дымососу было зафиксировано разрушение рабочего колеса.

В рассматриваемом примере в течение 145 часов эксплуатации машины наблюдался процесс стадийной деградации деталей. Системой компьютерного мониторинга было записано 16 выбросов вибропараметра от момента первого выброса до вывода машины из эксплуатации при превышении основным вибропараметром порога «Недопустимо» (Фиг. 6, 8) для эксплуатации согласно действующим нормам. При этом только выброс вибропараметра позиции 16 превысил порог «Недопустимо» (Фиг. 6, 8) согласно действующим нормам. Следовательно, система мониторинга при использовании стандартного подхода к мониторингу технического состояния проинформировала персонал о необходимости прекращения эксплуатации, когда уже произошло разрушение рабочего колеса дымососа, в то время как применение диагностических признаков стадийного разрушения позволило предупредить персонал за 1,5 дня о необходимости прекращения эксплуатации агрегата.

Пример №3. Системой компьютерного мониторинга для предупреждения аварий и контроля технического состояния на опасном производственном объекте оснащен колесопрокатный стан.

На фиг. 12 представлен семисуточный тренд изменения вибропараметра, записанный с датчика вибрации, установленного на передний подшипниковый узел нижнего эджерного вала колесопрокатного стана. На тренде вибропараметра позиции 15 хорошо видно, что практически четверо суток вибросостояние плавно изменяется в небольших пределах, уровень виброскорости меняется в районе 0,81-1,65 мм/с и в 96:00:00 часов система мониторинга зафиксировала увеличение виброскорости до 2,6 мм/с. Система в автоматическом режиме выполнила сравнение вновь измеренного значения вибропараметра позиция 15 с порогом позиции 17, при превышении которого фиксируется выброс вибрации на фиг. 12, 13, установила данное превышение и записала данное увеличение системой мониторинга как первый выброс (Фиг. 12, 13). Далее в 121:30:00 системой мониторинга обнаружен второй выброс (Фиг. 12, 13), и так далее по мере работы колесопрокатного стана отслеживается появление выбросов и производится их запись в базу данных. Система мониторинга производит расчет длительностей интервалов и построение тренда позиции 20 на фиг. 14, 15. При появлении второго выброса (Фиг. 12, 13) система мониторинга выдает экспертное предупреждение персоналу о зарождении в машине процес