Устройство и способ установления фазового равновесия со считыванием показаний на месте

Иллюстрации

Показать всеГруппа изобретений относится к термодинамическим исследованиям нефтяных месторождений на основе измерения термодинамических свойств пластовых флюидов. Представлен способ для измерения термодинамических свойств пластовых флюидов, включающий: компоновку модульного сенсорного блока для оценки пробы флюида, содержащего углеводород, причем модульный сенсорный бок содержит корпус автоклава, имеющий в себе отборную камеру; загрузку пробы в отборную камеру; регулирование температуры и давления пробы в отборной камере, причем температуру пробы регулируют с помощью системы регулирования температуры, окружающей корпус автоклава; и использование единого датчика для определения как плотности, так и вязкости пробы в отборной камере. Также описано устройство для измерения термодинамических свойств пластовых флюидов. Достигается повышение информативности и надежности исследований. 2 н. и 4 з.п. ф-лы, 30 ил.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка претендует на приоритет по предварительной заявке США 61/377167, поданной 26 августа 2010 года, которая включена сюда в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

Во многих областях применения на нефтяных месторождениях, для получения необходимой информации о подземном источнике, собираются пробы пластовых флюидов, и проводятся термодинамические и/или другие исследования. Термодинамические исследования включают измерение термодинамических свойств пластовых флюидов для анализа поведения фаз и/или проверки достоверности проб.

Поведение фаз пластовых флюидов можно определить, используя множество типов устройств. Как правило, эти устройства имеют вид сосудов, работающих под давлением, способных выдерживать высокие температуры и давления. В сосудах или автоклавах, работающих под давлением, для сообщения давления пробе флюида посредством некоторых типов нагнетательных насосов или механического привода, используют либо ртуть, либо поршни (в случае не содержащих ртути автоклавов). В ртутных автоклавах несмешиваемость ртути с пробой используется для упрощения конструкции, и для сообщения давления поршень не требуется. Ртуть имеет несколько очевидных недостатков, и в течение нескольких последних лет отрасль имеет общую тенденцию ухода от таких конструкций. В автоклавах, не содержащих ртути, давление сообщается пробе флюида посредством плавающего поршня. Поршень, в свою очередь, приводится в движение или перемещается с помощью механического или гидравлического привода.

Автоклавы, работающие под давлением, обычно бывают визуального типа или глухого типа, и выполнены с датчиками для измерения давления и температуры. Автоклавы могут также работать совместно с измерительными приборами и/или датчиками для измерения общего объема пробы, объемов фаз, давления насыщения и других параметров, либо с зондами, либо контролироваться визуально оператором. В некоторых случаях, для выполнения дополнительных измерений, таких как плотность и вязкость, вспомогательное внешнее оборудование может выполняться в сочетании с автоклавами, в таких случаях для выполнения дополнительных измерений необходим увеличенный объем пробы. Часто, чтобы сделать такие измерения независимыми от автоклава, внешнее оборудование может работать в автономном режиме. Автоклавы могут иметь определенный механизм для обеспечения извлечения образца в ходе эксперимента в условиях равновесия, например, с помощью пробоотборного клапана.

В дополнение к датчикам для управления давлением и экспериментальных измерений, устройства могут снабжаться определенным типом системы термического управления температурой, например, печами или нагревательными кожухами/рубашками. Автоклав равновесного состояния также может работать совместно с механизмом для перемешивания пробы. Это делается для ускорения равновесного процесса и, следовательно, для увеличения эффективности эксперимента. Типы перемешивающих механизмов включают мешалки с магнитно-связанными крыльчатками механического типа, простые качающиеся механизмы (со смесительными кольцами или без них), циркуляционные насосы и ультразвуковые преобразователи.

Автоклавы равновесного состояния часто разрабатывают специально для типа изучаемого флюида. Например, в них часто используется конический поршень для изучения газовых конденсатов, и плоский поршень для нефти. Конические поршни применяются, поскольку количество жидкости, выделяющейся из газовых конденсатов, очень небольшое, и использование конических поршней расширяет возможности аппаратов для измерения очень малых объемов.

Другой тенденцией для интенсификации исследования газовых конденсатов является использование автоклавов равновесного состояния с большими объемами, чем те, которые используются для исследования нефти. Обоснованием является то, что, чем больше объем пробы, тем больше объем выделяющейся жидкости, что увеличивает вероятность оказаться в пределах разрешающей способности измерительных приборов. Одним из основных недостатков таких увеличенных автоклавов является потребность в увеличенном объеме пробы.

Измерения плотности и вязкости могут выполняться другими деталями оборудования, внешними по отношению к основному автоклаву, например, PVT автоклав (давление-объем-температура), или с помощью включения денситометра или вискозиметра в аппарат. Один из распространенных видов вискозиметра, включаемого в автоклав, использует капиллярный способ, и самый распространенный вид денситометра основан на способе вибрирующей трубки. Пример такого денситометра изготовлен компанией Anton Paar GmbH, Грац, Австрия. Для таких измерительных приборов необходимо, чтобы проба протекала или проталкивалась через вискозиметр или денситометр и, по существу, необходимо, чтобы через датчик протекал значительный объем пробы для измерения и промывки или очистки датчиков. Такие датчики проточного типа имеют много недостатков, включая потребность в сравнительно большой площади оборудования и объеме пробы.

Для определения объемов фаз большинство типов аппаратов измеряют границу раздела газа-жидкости. Граница раздела газа-жидкости образуется в результате пребывания в области фазовой диаграммы ниже точки насыщения, и наличия слоев газа и жидкости, стратифицированных в корпусе автоклава. Важно, чтобы газовая фаза и жидкая фаза были в равновесии. Стратификация будет возникать естественным образом, но для этого потребуется несколько часов, дней или недель, в зависимости от системы флюида. Чтобы увеличить эффективность эксперимента, перемешивание используется для значительного уменьшения времени, необходимого для достижения равновесия, до нескольких секунд или минут. Это требует увеличения до максимума площади контакта газа-жидкости, достаточного времени сохранения газа-жидкости, и увеличения до максимума перемещения обеих фаз для масс-диффузии между фазами при данной температуре и давлении.

Когда достигнуто равновесие, перенос массы отдельных компонентов в каждой из соответствующих фаз равняется нулю. Это происходит вследствие состояния термодинамического равновесия, когда температура и давление в каждой фазе одинаковы, и химические потенциалы или летучести каждого компонента в пределах каждой фазы также становятся одинаковыми. Способ перемешивания или смешивания является стандартным способом, используемым для уменьшения времени приближения к равновесию, наиболее эффективной является рециркуляция одной из фаз через другую. Системы перемешивания разнообразны, и включают смешивающие кольца/поршни/устройства с магнитным приводом, простые качающиеся автоклавы, сочетание смешивающих колец/поршней/устройств и качания, магнитно-связанные лопастные мешалки, магнитные смесители, статические мешалки, диафрагменные смесители, циркуляционные насосы, и ультразвуковые смесители (установленные с помощью зажимов снаружи или преобразователи типа прямого контакта).

В любом случае существующие устройства не имеют достаточных возможностей датчика или сочетаний возможностей датчиков для обеспечения достаточного исследования поведения фаз и проверки достоверности проб пластовых флюидов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В общем, настоящее изобретение предусматривает устройство и способ, связанный с измерением термодинамических свойств пластовых флюидов. Способ использует модульный сенсорный блок, предназначенный для оценки пробы флюида, содержащего углеводород, в корпусе автоклава. Для оценки пробы при потенциально высоких давлениях и температурах различные датчики могут выборочно устанавливаться во взаимодействии с отборной камерой в корпусе автоклава. Так, например, для эффективного измерения плотности и вязкости пробы в зависимости от давления и температуры, датчики могут содержать единый датчик плотности-вязкости, расположенный на месте. Для измерения параметров пробы, в то время как образец остается в отборной камере, могут также устанавливаться другие датчики, такие как оптический датчик и/или датчик температуры-давления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Некоторые варианты воплощения изобретения в дальнейшем описываются со ссылками на приложенные чертежи, причем одинаковые номера обозначают одинаковые элементы, и:

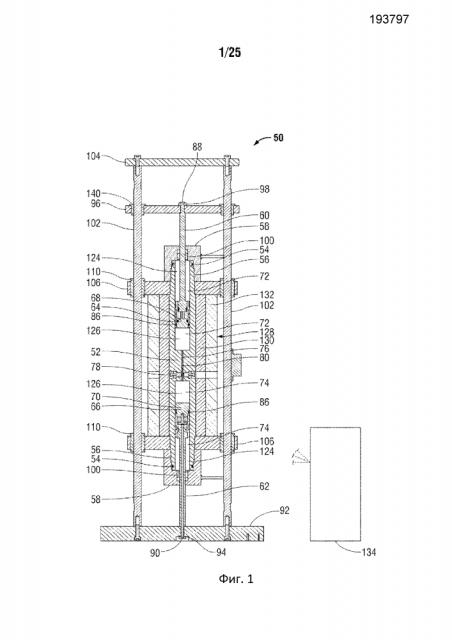

На Фиг.1 приведено схематическое изображение примера модульного сенсорного блока, в соответствии с вариантом воплощения настоящего изобретения;

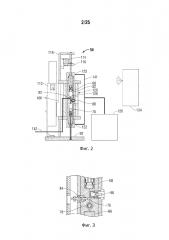

На Фиг.2 приведено схематическое изображение модульного сенсорного блока с опорными элементами, в соответствии с вариантом воплощения настоящего изобретения;

На Фиг.3 приведено схематическое изображение части модульного сенсорного блока, в соответствии с вариантом воплощения настоящего изобретения;

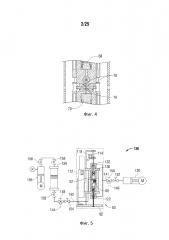

На Фиг.4 приведено другое схематическое изображение части модульного сенсорного блока, в соответствии с вариантом воплощения настоящего изобретения;

На Фиг.5 приведено схематическое изображение, демонстрирующее действие модульного сенсорного блока, в соответствии с вариантом воплощения настоящего изобретения;

На Фиг.6 приведена схема, отображающая обобщенную фазовую диаграмму для пластового флюида, на которой построена зависимость давления от температуры;

На Фиг.7 приведена схема, отображающая спектральную характеристику пробы флюида, используя оптический датчик;

На Фиг.8 приведено схематическое изображение оптического датчика, отображающее выявление границы раздела газа-жидкости;

На Фиг.9 приведена схема, отображающая спектральную характеристику, полученную от оптического датчика по Фиг.8, иллюстрирующая выявление границы раздела газа-жидкости для пробы флюида;

На Фиг.10 приведена схема, отображающая кривые относительного объема пробы флюида;

На Фиг.11 приведена схема, отображающая кривые объема жидкой фазы/объема насыщения пробы флюида;

На Фиг.12 приведен другой пример диаграммы состояния жидкой фазы, на которой построена зависимость давления от температуры;

На фиг.13 приведена схема, демонстрирующая изображение общего рабочего процесса обработки пробы флюида, содержащего углеводород, в соответствии с вариантом воплощения настоящего изобретения;

На Фиг.14 приведена схема, демонстрирующая изображение общего потока данных и сигналов в процессе обработки пробы флюида, содержащего углеводород, в соответствии с вариантом воплощения настоящего изобретения;

На Фиг.15 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.16 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.17 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.18 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.19 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.20 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.21 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.22 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.23 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.24 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.25 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.26 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.27 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.28 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения;

На Фиг.29 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения; и

На Фиг.30 приведено схематическое изображение другого примера модульного сенсорного блока, в соответствии с альтернативным вариантом воплощения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В последующем описании для обеспечения понимания настоящего изобретения приведено множество деталей. Однако специалисту должно быть понятно, что настоящее изобретение может быть воплощено без этих деталей, и что возможно осуществление множества вариантов или модификаций описанных вариантов воплощения.

Настоящее изобретение касается способа и системы, которая расширяет в целом качество обслуживания и качество данных в отношении измерений и анализа проб пластового флюида. Для упрощения действий для выполнения измерений и анализа проб пластового флюида, множество элементов выборочно объединен в модульный блок. В результате процесс анализа пластового флюида имеет большую надежность и высокую повторяемость в течение многих или всех этапов процедуры. Система также легко переносится к буровым скважинам и в другие требуемые места.

Как здесь упомянуто, изобретение касается устройства для измерения термодинамических свойств (свойств флюида, например, зависимости давления-объема-температуры (PVT) и вязкости) пластовых флюидов для изучения поведения фаз и/или проверки достоверности проб. Эти флюиды могу быть получены из скважины, из скважинного пробоотборника, или из поверхностного оборудования, например, сепаратора.

Существующие датчики проточного типа имеют основные недостатки, включающие потребность в сравнительно большой площади оборудования и объеме пробы. Однако, варианты воплощения модульного сенсорного блока, описанные здесь, преодолевают эти недостатки, например, благодаря включению единого датчика плотности-вязкости в качестве неотъемлемой части устройства, таким образом, уменьшая потребность в объеме пробы, и уменьшая площадь оборудования. Уменьшенный объем пробы является предпочтительным, поскольку пробы, особенно, берущиеся из скважины, стоят дорого, и часто доступны только в ограниченном количестве. Таким образом, в настоящих вариантах воплощения изобретения может, как правило, выполняться большее количество тестов из ограниченной пробы. Кроме того, благодаря уменьшению площади оборудования, блок становится более портативным, и лучше подходит для развертывания на буровых скважинах, особенно морских буровых скважинах, где пространство ограничено. Уменьшение площади, кроме того, означает, что оборудование может легко перевозиться с места на место, на суше или на море, при минимальных затратах. Варианты воплощения, описываемые здесь, могут также служить для исключения необходимости выполнения дополнительных и отдельных испытаний, таких как эксперименты по равновесию системы пар-жидкость (VLE), сепараторные испытания (ST), испытания способом дифференциального дегазирования (DL), и/или испытания способом дифференциальной конденсации (CVD).

Кроме того, настоящий модульный сенсорный блок и способы использования блока предназначены для использования при более высоких давлениях и температурах, чем обычные испытательные системы. Во многих из этих вариантов применения, включая применение для высокого давления и высокой температуры, проба углеводородного флюида перемешивается для рекомбинации флюида пробы из нескольких фаз в одну фазу при давлениях, больших, чем давление насыщения. Модульный сенсорный блок, описываемый здесь, может включать встроенный механизм мешалки, предназначенный для перемешивания пробы флюида при высоком давлении и температуре.

Перемешивание пробы является желательным во многих вариантах применения, около точки насыщения, после того, как в центрах зародышеобразования сформировались микропузырьки или микрокапли, и начали расти вследствие, например, диффузии. Идеальная мешалка должна вызывать рассечение или разрушение растущих пузырьков или капель и формирование пузырьков или капель меньшего размера, таким образом, увеличивая общую площадь поверхности и, следовательно, площадь контакта газа-жидкости. По мере роста этих пузырьков или капель идеальная мешалка должна непрерывно рассекать или разрушать увеличенные пузырьки или капли, а также создавать общую циркуляцию потока пузырьков или капель, чтобы устранить области низких градиентов концентрации, следовательно, пониженных скоростей масс-диффузии. В жидких системах циркуляция от идеальной мешалки позволяет пузырькам газа перемещаться быстрее к поверхности, образующей границу раздела, чем полагаясь исключительно на эффект плавучести. В случае капель, идеальная мешалка вынуждает их оседать на дно автоклава (верхняя часть границы раздела) намного быстрее, чем полагаясь только на силу тяжести. В то же время и на поверхности границы раздела непрерывная циркуляция потока приводит к рециркуляции газовой фазы в жидкую фазу, или наоборот, таким образом, обеспечивая контакт стратифицированных фаз друг с другом, и обеспечивая больший контакт площади поверхности между фазами, таким образом содействуя ускорению процесса диффузии. Это можно также распространить на рекомбинацию фаз. Способ перемешивания и встроенный механизм перемешивания, описываемый ниже, помогает оптимизировать желательное перемешивание пробы флюида. Например, механизм мешалки может включать ультразвуковой преобразователь, который сводит к минимуму мертвое пространство и легко встраивается в корпус автоклава модульного сенсорного блока.

Варианты воплощения, описанные здесь, предусматривают модульный сенсорный блок в виде автоматизированного, мобильного и модульного аппарата, использующего новую сенсорную технику для исследований поведения фаз и проверки достоверности проб пластовых флюидов. Модульный портативный аппарат предназначен для использования на буровых скважинах, на суше и на море, в мобильных лабораториях, или в постоянных лабораториях, базирующихся на берегу. Он может использоваться либо в автономных установках, либо с другим модульным оборудованием для анализа флюида.

В системах существующего уровня, плотность и вязкость обычно измеряют с помощью отдельных специализированных устройств, таких как аппарат с вибрирующей трубкой или гравиметрический способ измерения плотности, и аппарат по способу падающего тела для измерения вязкости. В исследованиях DL и/или ST, плотность сосуществующей жидкой фазы (жидкая фаза ниже давления насыщения) была обычно рассчитываемой характеристикой, а не измеряемой характеристикой. Вязкость сосуществующих жидких фаз часто измерялась в отдельном эксперименте, на отдельном загрузки флюида. В таком случае, исследование DL и/или ST повторялось, а флюид затем загружался в вискозиметр. Эти свойства также могли быть измерены в отдельных исследованиях VLE, где свежая проба загружается в автоклав, а затем сосуществующие жидкие и паровые фазы отбираются, и измеряется плотность, вязкость и состав. Данные, полученные в VLE, в зависимости от конкретного флюида, часто не полностью соответствуют данным испытаний DL, CVD или ST, но данные от этих испытаний VLE все еще использовались при уточнении уравнения состояния (EOS). Кроме того, такие испытания трудны для выполнения и потребляют большие количества объема проб и времени. В зависимости от опыта оператора результаты часто имели различную степень сопутствующих ошибок.

Напротив, варианты воплощения настоящего изобретения включают комбинированный датчик плотности и вязкости для измерения на месте плотности и вязкости одной фазы и сосуществующих двух фаз жидкости (но, не ограничиваясь только жидкой фазой) в зависимости от давления и температуры. Интеграция объединенного датчика плотности и вязкости в аппарат и экспериментальный рабочий процесс устраняет необходимость в использовании отдельных единиц оборудования и отдельных загрузок проб в таких внешних единицах оборудования, таким образом снижая неопределенность экспериментов, а также уменьшая общее потребление объема пробы. Пробы флюида дороги для получения и, следовательно, минимизация количеств, использованных для испытаний, приносит прямую выгоду, такую как большая доступность проб для исследований повторяемости, большая доступность для расширенного пакета испытаний, и сбор меньших количеств проб (непосредственно связанных с затратами).

Недостатки существующих способов выполнения измерений плотности и вязкости во время эксперимента по фазовому равновесию включают: увеличенный объем пробы и экспериментальный рабочий процесс, который более сложен, поскольку обычно для выполнения измерений флюид должен протекать через эти датчики. Еще сложнее, когда флюид существует в двух фазах, поскольку весь флюид в датчиках должен быть повторно уравновешен при новых условиях измерений, и датчик должен тщательно промываться для гарантии того, что проба флюида является репрезентативной для массы жидкой фазы (следовательно, потребляя больший объем пробы). Настоящий модульный сенсорный блок решает эти вопросы и имеет очень простой экспериментальный рабочий процесс.

Например, настоящий аппарат или блок является высоко автономным, и может быть управляемым с помощью процессорного средства управления, такого как микрокомпьютер. Такой подход требует минимального вмешательства оператора. Благодаря автоматизации, варианты воплощения настоящего изобретения гарантируют высокое качество, повторяемые результаты, которые в значительной степени независимы от опыта оператора.

Другим преимуществом настоящего модульного сенсорного блока и способа, который может быть воплощен в модульной конструкции, является новый оптический датчик, рассчитанный на высокое давление и высокую температуру. Рассчитанный на высокое давление и высокую температуру оптический датчик может использоваться для выполнения измерений точки начала кипения, точки росы, границы раздела газа-жидкости, и/или других измерений, используя способы оптической микроскопии и рассеяния. Конструкция оптического датчика устраняет множество недостатков благодаря уплотнению окон круглого или цилиндрического типа, и, работая в сочетании со всей аппаратурой, в автоклавах визуального типа, обеспечивает замену датчиком, который обеспечивает автоматизацию, всех визуальных измерений, обычно выполняемых оператором. Оптический датчик предназначен для повышения его чувствительности для обнаружения мелкодисперсных туманов росы и мелких пузырьков в исследуемом объеме. Длины волн и оптические длины пути оптимизированы для возможности обнаружения пузырьков и границ раздела газа-жидкости даже в темных сырых углеводородах.

Модульная конструкция вариантов воплощения настоящего изобретения также обеспечивает различные конфигурации, геометрию автоклавов и датчиков, используемых для изучения различных типов флюидов. Пластовые флюиды демонстрируют различное поведение (нефтяные и газовые конденсаты) при изучении характеристик фаз. Кроме того, измеряемые свойства флюидов имеют широкий диапазон.

Возможность изменения конфигурации оборудования и/или замены датчиков для приспособления к конкретному типу флюида сильно уменьшает погрешность экспериментов. Физика датчика и чувствительность может изменяться для нефтяных и газовых конденсатов, следовательно, трудно, если не невозможно, использовать один датчик, который может поддерживать очень высокую степень точности для всех типов пластовых флюидов. Датчики и диапазоны для измерений с очень высокой точностью могут быть подобраны для флюида в зависимости от того, является ли он нефтяным или газовым конденсатом. Модульный сенсорный блок является частью системы модульной аппаратуры и программного обеспечения, используемой для обеспечения анализа высокого качества и однородного качества.

Блок может использоваться для других исследований, в дополнение к изучению фазового равновесия, с небольшой модификацией или без нее. Например, модульный блок может использоваться с целью проверки достоверности проб. Кроме того, модульный сенсорный блок может использоваться в сочетании с другими модулями. При испытаниях на достоверность, как правило, измеряют или отыскивают содержание воды, песка и других уровней загрязнения. В некоторых случаях применения испытания на достоверность могут включать способы анализа, которые важны в изучении обеспечения потока, таком как изучение наступления выделения твердых углеводородов и асфальтенов.

Ссылаясь в общем на Фиг.1-4, вариант воплощения устройства для измерения термодинамических свойств пластовых флюидов показан как модульный сенсорный блок 50. Модульный сенсорный блок 50 содержит корпус автоклава 52, созданный, например, из материала, устойчивого к коррозионным скважинным флюидам, например, воде, сероводороду, и устойчивого к охрупчиванию и/или растрескиванию, с возможностью выдерживать высокое давление, например, 1380 бар как минимум, и высокие температуры, например, 200°C как минимум. Корпус автоклава 52 может изготавливаться из цельной прутковой заготовки с канавками 54 уплотнения и резьбовыми концевыми соединениями 56 на каждом конце, так чтобы в них входили защитные заглушки 58.

Концы корпуса автоклава 52 могут быть закрыты резьбовыми защитными заглушками 58. Как вариант, защитные заглушки 58 могут быть соединены болтовым соединением с корпусом автоклава 52 с канавками уплотнения. Резьба или болты рассчитываются на сопротивление нагрузке давления и температуры. Защитные заглушки 58 могут быть герметизированы на корпусе автоклава 52, используя уплотнение эластомерного или другого типа в канавках 54. Защитные заглушки 58 могут также использоваться для герметизации удлиненных частей 60 и 62 корпуса, которые расположены внутри соответствующих концов корпуса автоклава 52 для взаимодействия с датчиком 64 давления и температуры и механизмом мешалки/датчиком 66, таким как ультразвуковой преобразователь. Датчик 64 давления и температуры может быть объединен с верхним поршнем 68, и ультразвуковой преобразователь 66 может быть в виде нижнего поршня 70, или быть объединенным с ним. Следует иметь в виду, что верхний поршень 68 и/или нижний поршень 70 может включать датчик давления и температуры или ультразвуковой преобразователь.

Корпус автоклава 52 разделен на верхнюю камеру 72 и нижнюю камеру 74, которые сообщаются посредством узкого протока 76. Внутренние поверхности верхней и нижней камер 72, 74 корпуса автоклава 52 обработаны по соответствующим техническим требованиям для герметизации эластомерным или другим уплотнением. Область корпуса автоклава 52 вокруг узкого протока 76 профилирована для размещения специального оптического датчика 78, комбинированного, единого датчика 80 плотности-вязкости, и загрузочного клапана 82, который может иметь загрузочный клапан 84 с нулевым мертвым пространством (см. Фиг.2 и 3). Загрузочный клапан 84 с нулевым мертвым пространством может иметь множество форм. Примеры включают клапаны, поставляемые лабораторией CENERG-TEP ENSMP (Ecole Nationale Superieure des Mines de Paris (Горная школа Парижа)). Загрузочный клапан 84 может также быть сконструирован так, чтобы функционировать в качестве пробоотборного клапана. В показанном варианте воплощения проток 76 может иметь круглое, прямоугольное или квадратное поперечное сечение, и разработан специально для эффективного и соответствующего действия оптического датчика 78 и датчика 80 плотности-вязкости. Обработка поверхности этого узкого протока может быть гладкой или специально выполненной для оптимизации функционирования оптического датчика 78 и датчика 80 плотности-вязкости (DV). Загрузочный люк 82 может быть обработан на станке или сформирован другим способом в корпусе автоклава 52 с целью загрузки и выгрузки содержимого автоклава.

Механизм мешалки 66, например, ультразвуковой преобразователь, используется для перемешивания пробы для уменьшения времени для установления равновесия во время разделения фаз и для быстрой рекомбинации пробы из двух фаз, газовой и жидкой, в однофазную гомогенную смесь. Принцип ультразвукового перемешивания, используемый в химической промышленности и в различном лабораторном оборудовании, применяется для создания равновесия, вызывая циркуляцию внутри автоклава, так чтобы газовая и жидкая фазы в автоклаве непрерывно контактировали для гарантии, что масс-диффузия доведена до максимума, следовательно, уменьшая время для сепарации или рекомбинации равновесной фазы до однофазной гомогенной смеси. При таком применении преобразователь находится при сверхвысоких давлениях и температурах, и поэтому специализирован и оптимизирован для такого применения в испытаниях и измерениях. Мощность, частота и рабочий цикл также могут быть оптимизированы к применению и различным типам изучаемых флюидов. Это означает, что, в зависимости от флюида, может использоваться различная мощность, частота и рабочий цикл.

Интегрированный датчик 64 давления и температуры может иметь форму модифицированного измерительного прибора для использования в скважине, такого типа как кварцевый, микросапфировый или SOI (кремний на диэлектрике). Температурная часть датчика 64 может быть типа высокоточного RTD (резистивного датчика температуры) или его эквивалентом. Элементы 64 и 66 имеют специализированную интегрированную конструкцию, которая может быть соединена или сформирована заодно с верхним и нижним поршнями 68, 70, соответственно, в корпусе автоклава 52. В показанном примере датчик 64 давления и температуры и ультразвуковой преобразователь 66 не размещаются в углублении конструкции поршня; вместо того они формируют поршень в однокомпонентной интегрированной конструкции.

Корпус измерительного прибора специально обработан с целью объединения всех этих функций в одной однокомпонентной конструкции. Смачиваемые элементы датчика 64/преобразователя 66, которые подвергаются воздействию давления и температуры, герметично уплотнены. Кроме того, канавки 86 уплотнения используются для уплотнения элементов 64, 66 на корпусе автоклава 52, используя эластомерное уплотнение или другое подходящее уплотнение. Датчик и поршень двойного назначения (например, датчик 64/поршень 68 и преобразователь 66/поршень 70) обеспечивает уменьшенную конструкцию автоклава, что минимизирует общий объем автоклава, мертвое пространство автоклава и, следовательно, теплоемкость автоклава. В показанном примере датчик 64 давления и температуры служит в качестве верхнего поршня для минимизации величины уплотняемых границ раздела. Уменьшение мертвого пространства желательно, поскольку мертвые пространства могут нарушать точность эксперимента и/или разрешающую способность измерительного прибора.

Удлиненные части 60 и 62 корпуса могут служить как проводники для электрических соединений в соответствующем датчике 64 и ультразвуковом преобразователе 66. Открытые концы 88, 90 удлиненных корпусов 60, 62 могут быть уплотнены посредством перемычки или уплотнены другими средствами для предотвращения всякого проникновения извне. Удлиненная часть 62 корпуса может быть прикреплена к опорной плите 92 модульного сенсорного блока 50 посредством защелки 94. Аналогично, удлиненная часть 60 корпуса может быть прикреплена к направляющей плите 96 поршня посредством защелки 98. Давление на концах 88 и 90 отсутствует. Электрические соединения с вспомогательным оборудованием, используемым для операций касательно элементов 64 и 66, могут выполняться через открытые концы 88 и 90. Кроме того, канавки уплотнения и соответствующие уплотнения 100 используются для герметизации удлиненных корпусов 60, 62 относительно соответствующих защитных заглушек 58. Уплотнения могут включать эластомерные уплотнения или другие подходящие уплотнения.

В показанном варианте воплощения корпус автоклава 52 удерживается рамой, которая может включать опорную плиту 92,множество направляющих штанг 102, верхнюю плиту 104, направляющие плиты автоклава 106, и монтажный кронштейн автоклава 108 (см. Фиг.2). Корпус автоклава 52 прикреплен к монтажному кронштейну автоклава 108 и может скользить вверх и вниз вдоль направляющих штанг 102 по линейным подшипникам 110. Комбинированный ультразвуковой преобразователь 66/нижний поршень 70 удерживается неподвижным относительно рамы посредством опорной плиты 92. Как показано на Фиг.2, высокоточный линейный исполнительный механизм 112 может быть прикреплен к опорной плите 92 с помощью кронштейна, для перемещения корпуса автоклава 52 вдоль направляющих штанг 102. Для минимизации общего веса рама выполнена из высокопрочного относительно веса материала или других легковесных материалов. Линейный исполнительный механизм 112 может быть серийно выпускаемым устройством или его эквивалентом, например, с микрометрическим разрешением и точностью.

В данном конкретном варианте воплощения сенсорная головка 114 датчика линейных перемещений может быть соединена с комбинированным датчиком 64 давления и температуры или верхним поршнем 68 посредством соединительного кронштейна 116 и с кодером 118 магнитных полосок, который также может быть прикреплен к раме. Сенсорная головка 114 датчика и кодер 118 магнитных полосок могут быть созданы или выбраны с микрометрическим разрешением и точностью для отслеживания положения верхнего поршня 68, который может перемещаться в корпусе автоклава 52. Замок штанги с воздушным приводом может присоединяться к направляющей плите 96 поршня и может фиксироваться на направляющих штангах 102, чтобы удерживать верхний поршень 68 неподвижным во время движения корпуса автоклава 52. Корпус автоклава 52 и верхний датчик 64 давления/температуры или поршень 68 перемещаются независимо. К примеру, поршень 68 может перемещаться путем регулирования давления/потока гидравлической жидкости гидронасосом 120. Гидронасос 120 используется для подачи нагнетаемой гидравлической жидкости в каналы 122, которые проходят через защитные заглушки 58, и подачи жидкости в гидравлические камеры 124, для избирательного перемещения поршня или поршней. К примеру, гидронасос 120 может быть серийно выпускаемым поршневым насосом переменного рабочего объема с не пульсирующим непрерывным потоком или его эквивалентом. Каналы 122 могут быть профилированными под серийно выпускаемые фитинги высокого давления или их эквивалент.

Конфигурация уплотнения, создаваемого канавками уплотнения и соответствующими уплотнениями 54, 86, и 100 дополнительно подразделяет внутреннюю камеру корпуса автоклава 52 на верхнюю камеру 72 и нижнюю камеру 74. Верхняя камера 72 и нижняя камера 74 имеют «гидравлическую сторону» с гидравлической жидкостью в камерах 124 гидравлической жидкости, и «сторону пробы» с пробой флюида в отборной камере 126, включающей части верхней камеры 72 и нижней камеры 74. Сторона пробы образована между верхним поршнем 68 и нижним поршнем 70 по обе стороны от узкого канала или протока 76. Гидравлическая жидкость на гидравлических сторонах сводит к минимуму разность давления в канавке 86 уплотнения, таким образом, уменьшая тенденцию утечки через уплотнения. Это обеспечивает работу при очень высоких давлениях и температурах. Нижняя защитная заглушка 58 может также иметь канал 122 для гидравлической жидкости. Гидр