Способ управления нагревательным устройством датчика твердых частиц (варианты), система и способ регенерации датчика твердых частиц

Иллюстрации

Показать всеИзобретение относится к способу и устройству для регенерации датчика твердых частиц системы снижения токсичности выбросов транспортного средства. Способ управления нагревателем датчика твердых частиц, в котором обеспечивают работу нагревателя для выжигания сажи, накопленной на указанном датчике; и регулируют температуру нагревателя в зависимости от выходного сигнала датчика во время работы нагревателя. Температуру нагревателя регулируют в зависимости от выходного сигнала датчика после спада сигнала от значения, соответствующего пиковому уровню содержания сажи. При этом нагреватель находится в активном состоянии, начиная от момента перед достижением пикового уровня, в момент пикового уровня и после спада сигнала. Таким образом, можно оптимизировать управление нагревателем, используя уже имеющийся сигнал на выходе датчика. 4 н. и 15 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу и устройству для регенерации датчика твердых частиц системы снижения токсичности выбросов транспортного средства.

Уровень техники

В системах снижения токсичности выбросов двигателя могут использоваться различные датчики отработавших газов. Примером одного из датчиков является датчик твердых частиц (ТЧ), который указывает массу и/или концентрацию ТЧ в отработавших газах. Согласно одному примеру датчик ТЧ может работать, накапливая частицы сажи в течение времени и обеспечивая индикацию степени накопления частиц в качестве меры уровня содержания сажи в отработавших газах. Когда датчик целиком заполняется сажей, может быть произведена его регенерация путем удаления накопленной сажи при увеличенных температурах. Температуру можно регулировать посредством нагревателя датчика, при этом поддержание надлежащей температуры обеспечивается обратной связью по току.

Однако установлено, что из-за отсутствия токовой обратной связи или других погрешностей и изменений условий работы могут все-таки возникать состояния перегрева или недостаточного нагрева. Например, изменение температуры потока отработавших газов может влиять на температуру датчика, которая может стать чересчур высокой и повредить датчик или слишком низкой, что приведет к неэффективному удалению сажи и таким образом к погрешностям в показаниях датчика.

Из уровня техники известен способ управления нагревателем датчика твердых частиц, см. патентную публикацию US 2011047985. Согласно известному способу нагреватель активируют после того, как сигнал от датчика твердых частиц превышает заранее заданное пороговое значение. Известному решению присущи описанные выше проблемы неэффективного удаления сажи в силу изменения температуры потока отработавших газов.

Раскрытие изобретения

По меньшей мере некоторые из вышеуказанных проблем можно решить путем управления нагревателем датчика твердых частиц, включая нагреватель для выжигания сажи, накопленной в датчике, и регулируя уровень нагрева в зависимости от выходного сигнала датчика, формируемого во время работы нагревателя. При этом температуру нагревателя можно регулировать в зависимости от выходного сигнала датчика после спада сигнала от значения, соответствующего пиковому уровню содержания сажи, при этом нагреватель находится в активном состоянии, начиная от момента перед достижением пикового уровня, в момент пикового уровня и после спада сигнала.

Альтернативно, температуру нагрева можно уменьшать, когда выходной сигнал полностью спадает от значения, соответствующего пиковому уровню содержания сажи, до значения, соответствующего минимальному уровню сажи, а затем увеличивать от значения, соответствующего минимальному уровню сажи, при этом нагреватель включен, начиная от момента, предшествующего росту сигнала к пиковому уровню, и включая период нарастания сигнала от значения, соответствующего минимальному уровню сажи.

Например, во время операции удаления сажи выходной сигнал датчика позволяет получить сведения о температуре датчика, а не об уровне содержания сажи в отработавших газах двигателя.

В процессе обжига датчика его электрическая проводимость или электрическое сопротивление могут изменяться с температурой датчика, свидетельствуя таким образом, о его рабочей температуре - слишком высокой или слишком низкой. Таким образом, можно более эффективно управлять нагревателем, избегая перегрева, при котором может расходоваться впустую энергия (и снижаться топливная экономичность) и/или могут ухудшаться характеристики датчика.

Следует отметить, что показания датчика могут отражать различные физические величины, которые могут быть использованы, например электрическую проводимость, электрическое сопротивление и т.п., а также выходной сигнал датчика может быть обработан различными способами, например цепями с резистором нагрузки, подключенным к шине питания или к общему проводу, усилителями и т.п.

Одним из вариантов осуществления настоящего изобретения также является система регенерации датчика твердых частиц, содержащая выпускной тракт двигателя с датчиком твердых частиц, имеющим нагреватель; контроллер, выполненный с возможностью приема выходного сигнала датчика твердых частиц, регулирования режима работы двигателя в период, когда не производится регенерация датчика, в зависимости от выходного сигнала датчика, полученного в указанный период отсутствия регенерации, регулирования режима работы двигателя во время первого цикла регенерации датчика в зависимости от выходного сигнала датчика, полученного в периоды отсутствия регенерации, включения нагревателя и приема выходного сигнала датчика в период регенерации и включения нагревателя датчика во время второго цикла регенерации с мощностью, зависящей от выходного сигнала датчика, полученного во время первого цикла регенерации.

Еще одним вариантом осуществления настоящего изобретения является способ регенерации датчика твердых частиц, в котором нагревают датчик для выжигания накопленной сажи во время первого цикла регенерации и регулируют температуру нагревателя во время второго цикла регенерации в зависимости от выходного сигнала датчика, сформированного во время первого цикла регенерации, при этом обеспечивают регистрацию датчиком массы твердых частиц, содержащихся в отработавших газах, и, тем самым, состояние фильтра твердых частиц.

Далее предложенное изобретение описано более подробно на примере конкретных вариантов осуществления, не накладывающих каких-либо ограничений на настоящее изобретение.

Краткое описание чертежей

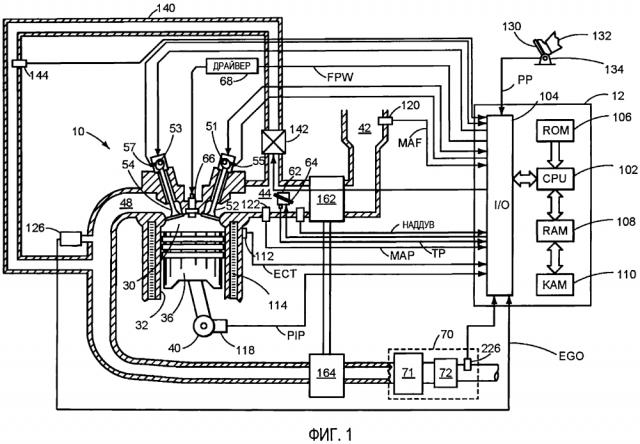

Фиг. 1 схематически изображает двигатель.

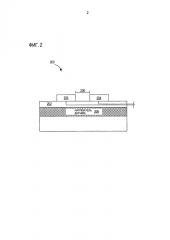

Фиг. 2 схематически изображает датчик твердых частиц.

Фиг. 3 изображает график, иллюстрирующий работу нагревателя датчика твердых частиц, когда температура датчика находится в нормальном диапазоне температур.

Фиг. 4 изображает график, иллюстрирующий работу нагревателя датчика твердых частиц, когда температура датчика является завышенной.

Фиг. 5 изображает график, иллюстрирующий работу нагревателя датчика твердых частиц, когда температура датчика является заниженной.

Фиг. 6 изображает блок-схему алгоритма осуществления способа оценивания уровня содержания сажи в отработавших газах и регулирования режима работы двигателя.

Фиг. 7 изображает блок-схему алгоритма осуществления способа обработки выходного сигнала датчика твердых частиц.

Фиг. 8 изображает блок-схему алгоритма осуществления способа управления регенерацией датчика твердых частиц.

Фиг. 9 изображает пример поведения выходного сигнала датчика твердых частиц и соответствующего регулирования.

Осуществление изобретения

Нижеприведенное описание относится к системе регенерации датчика твердых частиц (ТЧ) и к работе указанной системы. Как будет более подробно рассмотрено ниже, датчик ТЧ измеряет массу или концентрацию ТЧ (сажи) в выпускной системе двигателя внутреннего сгорания. Периодически частицы накапливаются на подложке датчика ТЧ, и датчик необходимо разогревать для выжигания, окисления или, иными словами, удаления скопившихся ТЧ. Таким образом, путем управления температурой датчика ТЧ может быть проведено его восстановление. Во время таких циклов регенерации выходной сигнал датчика уже не показывает содержание сажи в отработавших газах, но может быть использован для определения того, поддерживаются ли надлежащие условия регенерации. Например, выходной сигнал датчика может указывать на перегрев и/или на недостаточную температуру, что затем можно использовать для управления уровнем нагрева датчика, чтобы лучше обеспечивать надлежащий контроль температуры.

На фиг. 1 схематически изображен один цилиндр многоцилиндрового двигателя 10, который может входить в состав движительной системы автомобиля. Двигателем 10 можно управлять, по меньшей мере частично, посредством системы управления, содержащей контроллер 12, и посредством команды оператора 132 через устройство 130 ввода. Устройство 130 ввода, например, содержит педаль акселератора и датчик 134 положения педали для формирования пропорционального сигнала РР (Pedal Position). Камера 30 сгорания (т.е. цилиндр) двигателя 10 может содержать стенки 32 камеры и расположенный внутри поршень 36. В некоторых вариантах осуществления торец поршня 36 внутри цилиндра 30 может иметь чашеобразную форму. Поршень 36 может быть связан с коленчатым валом 40 для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Коленчатый вал 40 через промежуточную трансмиссионную систему может быть связан по меньшей мере с одним ведущим колесом автомобиля. Кроме того, для запуска двигателя 10 в работу с коленчатым валом 40 через маховик может быть связан двигатель стартера.

Камера 30 сгорания может принимать воздух из впускного коллектора 44 через впускной канал 42 и может выпускать отработавшие газы через выпускной канал 48. Впускной коллектор 44 и выпускной канал 48 могут выборочно сообщаться с камерой 30 сгорания через соответствующий впускной клапан 54 и выпускной клапан 54. В некоторых вариантах осуществления камера 30 сгорания может содержать два или более впускных клапанов и/или два или более выпускных клапанов.

Контроллер 12 может управлять впускным клапаном 52 через электрический исполнительный механизм (ЭИМ) 51. Аналогично, контроллер 12 может управлять выпускным клапаном 54 через ЭИМ 53. При некоторых условиях контроллер 12 может изменять сигналы, подаваемые на ЭИМ 51 и ЭИМ 53, для управления открыванием и закрыванием соответствующего впускного и выпускного клапана. Положение впускного клапана 52 и выпускного клапана может определяться, соответственно, датчиками 55 и 57. В иных вариантах осуществления один или более впускных и выпускных клапанов могут приводиться в действие от одного или более кулачков, и может быть реализована одна или более систем газораспределения: система CPS переключения профилей кулачков (Cam Profile Switching), система VCT изменения фаз газораспределения (Variable Cam Timing), система WT переменного газораспределения (Variable Valve Timing) и/или система WL переменного газораспределения с регулированием высоты подъема клапанов (Variable Valve Lift). С другой стороны, цилиндр 30 может содержать впускной клапан, управляемый посредством ЭИМ, и выпускной клапан, управляемый от кулачков и обеспечивающий систему газораспределения типа CPS и/или VCT.

Как показано, топливная форсунка 66 непосредственно связана с камерой 30 сгорания для прямого впрыска топлива в камеру. Ввод топлива может производиться через систему общей топливной рейки или иную систему подачи топлива в дизельный двигатель. Доставка топлива к топливной форсунке 66 может осуществляться топливной системой (не показана) высокого давления, содержащей топливный бак, топливный насос и топливную рейку.

Впускной канал 42 может включать в себя дроссельный клапан 62 (дроссель), содержащий дроссельную шайбу 64. В данном частном примере контроллер 12 может изменять положение дроссельной шайбы 64 посредством сигнала, подаваемого на электрический мотор или исполнительный орган, входящий в состав дросселя 62, в соответствии с системой, которую принято называть «электронным управлением дроссельной заслонкой». Таким образом, дроссель 62 можно приводить в действие, чтобы изменять поток воздуха, подаваемого в камеру 30 сгорания - один из цилиндров двигателя. Информация о положении дроссельной шайбы 64 может передаваться в контроллер 12 посредством сигнала TP (Throttle Position). Впускной канал 42 может содержать датчик 120 массового расхода воздуха и датчик 122 давления в воздушном коллекторе для передачи в контроллер 12 соответствующих сигналов MAF (Manifold Air Flow) и MAP (Manifold Air Pressure).

Кроме того, в рассматриваемом варианте осуществления система EGR (Engine Gas Recirculation) рециркуляции отработавших газов может направлять требуемую часть отработавших газов из выпускного канала 48 во впускной канал 44 через канал 140 EGR. Контроллер 12 может изменять количество отработавших газов, передаваемых во впускной канал 44, посредством клапана 142. Кроме того, в канале EGR может быть установлен датчик 144, который может обеспечивать измерение одной или более из следующих величин: давления, температуры и концентрации компонентов отработавшего газа. В ином варианте управление рециркуляцией отработавших газов можно осуществлять на основе расчетной величины, полученной на основе сигналов от датчиков: MAF (на входе впускной системы), MAP (во впускном коллекторе), датчика MAT (Manifold Gas Temperature) температуры во впускном коллекторе и датчика частоты вращения коленчатого вала. Кроме того, управление рециркуляцией отработавших газов можно осуществлять на основе сигнала датчика содержания кислорода (O2) в отработавших газах и/или датчика содержания кислорода на впуске (во впускном коллекторе). При некоторых условиях система EGR может быть использована для регулирования температуры воздуха и воздушно-топливной смеси в камере сгорания. Хотя на фиг. 1 изображена система EGR высокого давления, в дополнение к ней или в качестве альтернативы может быть использована система EGR низкого давления, в которой передача отработавших газов в контуре рециркуляции осуществляется из точки после турбины турбонагнетателя в точку перед компрессором турбонагнетателя.

Как таковой двигатель 10 может также включать в себя устройство сжатия, например турбонагнетатель или компрессор наддува, содержащий по меньшей мере компрессор 162, расположенный во впускном коллекторе 44. В случае турбонагнетателя, компрессор 162 может по меньшей мере частично приводиться в движение турбиной 164 (например, посредством вала), установленной в выпускном канале 48. В случае компрессора наддува, компрессор 162 может по меньшей мере частично приводиться в движение двигателем автомобиля и/или электрическим двигателем, и устройство сжатия может не содержать турбины. Таким образом, посредством турбонагнетателя или компрессора наддува контроллер 12 может изменять степень сжатия, создаваемую в одном или более цилиндрах двигателя.

Показано, что перед системой 70 снижения токсичности выбросов к выпускному каналу 48 присоединен датчик 126 отработавших газов. Датчик 126 может представлять собой любой подходящий датчик для измерения воздушно-топливного отношения по содержанию кислорода в отработавших газах, например линейный кислородный датчик, универсальный или широкодиапазонный датчик содержания кислорода в отработавших газах (UEGO, Universal Exhaust Gas Oxygen), кислородный датчик с двумя состояниями (EGO, Exhaust Gas Oxygen), нагреваемый датчик содержания кислорода в отработавших газах (HEGO, Heated Exhaust Gas Oxygen), датчик NOx, НС или CO.

Показано, что в выпускном канале 48 после датчика 126 отработавших газов расположена система 70 снижения токсичности выбросов. Система 70 может представлять собой систему SCR (Selective Catalytic Reduction) селективной каталитической очистки, трехкомпонентный каталитический нейтрализатор (TWC, Three-Way Catalyst), уловитель NOx, различные другие устройства снижения токсичности выбросов или сочетание указанных устройств. Например, система 70 может представлять собой систему SCR, которая содержит селективный катализатор 71 и дизельный фильтр 72 твердых частиц (ДФТЧ). В некоторых вариантах осуществления ДФТЧ 72 может быть расположен после катализатора (как показано на фиг. 1), в то время как в других вариантах осуществления ДФТЧ 72 может быть расположен перед катализатором (на фиг. 1 не показано). Система 70 снижения токсичности выбросов может дополнительно содержать датчик 226 отработавших газов. Датчик 226 может представлять собой любой подходящий датчик для измерения концентрации компонентов отработавших газов, таких как NOx, NH3, датчик EGO или, например, датчик ТЧ. В каких-то вариантах осуществления датчик 226 может быть расположен после ДФТЧ 72 (как показано на фиг. 1), в то время как в других вариантах осуществления датчик 226 может быть расположен перед ДФТЧ 72. Например, датчик 226 может быть расположен между SCR 71 и ДФТЧ 72, между турбиной 164 и SCR 71 и/или перед турбиной 164. Кроме того, следует понимать, что в любом подходящем месте может быть предусмотрено более одного датчика 226.

Как будет более подробно рассмотрено согласно фиг. 2, датчик 226 может представлять собой датчик ТЧ и может быть выполнен с возможностью измерения массы или концентрации твердых частиц после ДФТЧ 72. Также в некоторых вариантах осуществления при работе двигателя 10 может осуществляться периодическая регенерация устройства снижения токсичности выбросов путем установления по меньшей мере в одном цилиндре двигателя определенного воздушно-топливного отношения.

Контроллер 12 на фиг. 1 показан в виде микрокомпьютера, содержащего: микропроцессорное устройство 102 (CPU, Central Processor Unit), порты 104 ввода/вывода (I/O, Input/Output), электронную среду хранения исполняемых программ и калибровочных значений, изображенную в виде постоянного запоминающего устройства 106 (ROM, Read-only Memory), оперативное запоминающее устройство 108 (RAM, Random Access Memory), энергонезависимое запоминающее устройство 110 (KAM, Keep Alive Memory) и шину данных. Контроллер 12 может принимать различные сигналы от датчиков, связанных с двигателем 10, дополнительно к тем сигналам, о которых говорилось выше, включая сигнал MAF измеренного массового расхода воздуха, наддуваемого в двигатель, от датчика 120 массового расхода; сигнал ЕСТ температуры хладагента двигателя (Engine Coolant Temperature) от датчика 112, связанного с рубашкой 114 охлаждения; сигнал PIP профиля зажигания (Profile Ignition Pick-up) от датчика 118 на эффекте Холла (или датчика иного типа), связанного с коленчатым валом 40, сигнал TP положения заслонки от датчика положения дроссельной заслонки и сигнал MAP абсолютного давления в коллекторе от датчика 122. Сигнал RPM частоты вращения вала двигателя (Revolutions per Minute) может быть выработан контроллером 12 из сигнала PIP. Сигнал MAP от датчика давления в коллекторе может быть использован для индикации разрежения или давления во впускном коллекторе. Следует отметить, что могут быть использованы различные сочетания вышеуказанных датчиков, например датчик MAF без датчика MAP, и наоборот. При работе при стехиометрическом отношении датчик MAP может давать сигнал крутящего момента двигателя. Кроме того, указанный датчик, вместе с измеренной частотой вращения вала двигателя может обеспечивать оценку заряда горючей смеси (включая воздух), вводимого в цилиндр. В одном из вариантов датчик 118, который также используется в качестве датчика частоты вращения двигателя, может на каждый оборот коленчатого вала формировать заданное число равноотстоящих импульсов.

В электронную среду хранения (ПЗУ 106) может быть занесена программа в виде считываемых компьютером данных, представляющих инструкции, исполняемые процессором 102 для осуществления описываемых ниже способов, а также других вариантов, которые предполагаются, но конкретно не перечисляются.

Как говорилось выше, на фиг. 1 изображен только один цилиндр многоцилиндрового двигателя, при этом каждый цилиндр может аналогичным образом включать в себя свой собственный набор впускных/выпускных клапанов, топливную форсунку и т.п.

На фиг. 2 схематически изображен пример варианта осуществления датчика 200 твердых частиц (ТЧ). Датчик 200 ТЧ может и представлять собой датчик 226 отработавших газов, изображенный на фиг. 1, и, следовательно, может разделять общие свойства и схемы, которые уже были описаны в отношении датчика 226 отработавших газов. Датчик 200 ТЧ может быть выполнен с возможностью измерения массы ТЧ и/или концентрации ТЧ в отработавших газах, и как таковой датчик может быть соединен с выхлопной трубой. Следует понимать, что датчик 200 изображен в упрощенной форме для примера и что возможны другие варианты его конструкции.

Как показано, датчик 200 ТЧ может содержать подложку 202 и два электрода 204. Подложка 202 может быть выполнена из любого подходящего материала. Например, подложка 202 может быть выполнена из керамики, хотя следует понимать, что возможно применение и других материалов.

Два электрода 204 могут быть расположены на подложке 202 или в непосредственной близости к подложке. Как показано, два электрода 204 могут быть разделены небольшим промежутком, обозначенным индексом 206. Электроды могут быть выполнены из инертного материала, например платины, однако, следует понимать, что указанные электроды могут быть выполнены из других подходящих материалов.

В конструкции датчика ТЧ, какая изображена на фиг. 2, может происходить накопление сажи на подложке 202 до такой степени, при которой промежуток 206 оказывается перекрытым скопившейся сажей. В таком случае величина электрической проводимости между электродами 204 скачкообразно изменяется от почти нулевой проводимости керамической подложки. Следовательно, электрическая проводимость между электродами является показателем накопления ТЧ в той области выпускной системы, где осуществляет измерение датчик.

Датчик 200 ТЧ может быть соединен с нагревателем 208, который может быть использован для разогрева датчика 200 ТЧ с целью выжигания накопленной сажи. Таким образом может быть произведено восстановление (регенерация) датчика 200 ТЧ. Однако, как будет более подробно рассмотрено ниже, чтобы не нарушить целостность датчика 200 ТЧ, целесообразно управлять температурой нагревателя 208 датчика ТЧ.

Из фиг. 1 видно, что контроллер 12 может принимать входной сигнал от датчика 200, обрабатывать принятый сигнал и вырабатывать реакцию на обработанный сигнал в соответствии с инструкциями или программным кодом одной или более программ для регенерации датчика 200 ТЧ. Примеры алгоритмов управления будут описаны ниже, согласно фиг. 6-9.

Следует понимать, что регенерация датчика ТЧ отличается от регенерации фильтра ТЧ (например, регенерации ДФТЧ). Регенерация датчика ТЧ в частности касается восстановления свойств датчика. Таким образом, датчик ТЧ возвращается к состоянию, более пригодному для получения точной информации, касающейся отработавших газов. Получение такой информации может включать в себя диагностику, касающуюся состояния ДФТЧ, и, таким образом, может по меньшей мере частично гарантировать регенерацию ДФТЧ. Аналогично рассматриваемой регенерации датчика ТЧ, регенерация ДФТЧ обычно достигается повышением температуры ДФТЧ до установленного уровня, и обеспечением того, чтобы отработавшие газы, поступающие в ДФТЧ, имели определенный состав.

Возвращаясь к восстановлению датчика ТЧ, как это более подробно будет описано ниже, в датчике ТЧ может быть использован нагреватель для удаления (например, выжигания, окисления или иного удаления) накопившихся ТЧ и восстановления способности датчика регистрировать уровень содержания сажи в отработавших газах. Однако из-за очень высокой изменчивости течения отработавших газов и их температуры, возможны очень большие вариации уровня питания нагревателя (уровня нагрева), используемого для поддержания требуемой температуры датчика во время удаления сажи.

Согласно одному примеру, который будет рассмотрен далее согласно фиг. 6-9, управление питанием или уровнем нагрева для нагревателя датчика ТЧ можно осуществлять с прямой (упреждающей) связью по таблице, которая задает коэффициент заполнения для широтно-импульсной модуляции (ШИМ) в соответствии с измеренной величиной потока отработавших газов и температурой или в соответствии со значениями потока и температуры, полученными косвенным образом (на основе данных оборотов двигателя, нагрузки, расхода топлива, фазы зажигания, уровня EGR и т.п.). Для учета ошибок в измеренных значениях потока и температуры, используемых для задания питания, а также для компенсации отклонений сопротивления нагревателя у разных экземпляров датчика и сдвига указанного сопротивления во времени может быть использовано адаптивное регулирование, основанное на выходном сигнале датчика во время регенерации, что, например, объясняется согласно фиг. 8. И далее, управление нагревателем может также включать контроль тока, чтобы облегчить регулирование питания, если требуется. Как вариант, система может работать с жестким заданием тока.

Один пример адаптации с целью учета возможных ошибок измерения потока и температуры (и/или других ошибок при программировании работы нагревателя датчика ТЧ) основан на выходных сигналах датчика или полученных отсчетах во время цикла регенерации датчика. Такая информация затем может быть использована для регулирования работы нагревателя, например уровня питания нагревателя, в целях оптимизации управления температурой и более эффективного восстановления датчика, как это рассмотрено согласно фиг. 3-5.

Как говорилось выше, датчик 200 ТЧ, пример которого изображен на фиг. 2, может накапливать небольшие количества сажи на керамической подложке, на которую нанесены два инертных платиновых электрода, разделенных небольшим промежутком. По мере того, как частицы накапливаются на подложке 202, они перекрывают промежуток 206 и вызывают интенсивное увеличение электрической проводимости между электродами 204 от почти нулевой проводимости керамической подложки. Таким образом, электрическая проводимость между электродами является индикатором накопления ТЧ в той зоне выпускного тракта, где датчик осуществляет измерение.

Будучи накапливающим устройством, датчик ТЧ в конце концов наполняется таким количеством частиц, что новые частицы уже более не увеличивают проводимость (не уменьшают сопротивление) датчика. Когда датчик заполнен, его подвергают нагреву, чтобы либо выжечь, либо иным способом удалить накопленные ТЧ, например путем включения нагревателя 208 датчика, управляемого напряжением с ШИМ, которое регулирует мощность, передаваемую в нагреватель. Температурой датчика можно управлять при помощи напряжения с ШИМ.

Чем выше температура датчика, тем быстрее будут удалены частицы, однако, слишком высокие температуры могут вывести датчик из строя. Как таковая, может быть использована программа адаптации. Программа адаптации использует электрические свойства подложки датчика ТЧ и установленных на ней электродов. По мере того, как датчик ТЧ разогревается, проводимость керамической подложки в промежутке между электродами (в нормальном состоянии проводимость низкая) увеличивается. Благодаря изменению проводимости и принципу действия датчика ТЧ, согласно которому при высокой температуре твердые частицы удаляются из датчика, проводимость горячего датчика становится индикатором температуры элемента, а не количества ТЧ в датчике. Программа адаптации использует указанные принципы работы датчика для обнаружения высокой или низкой температур датчика ТЧ во время цикла нагрева и для регулирования питания нагревателя во времени с целью достижения требуемого диапазона температур.

Например, обнаружение чрезмерной температуры нагревателя может иметь место, если проводимость керамической подложки (измеренная после того, как ТЧ будут удалены с электродов при еще включенном нагревателе) превысит установленное пороговое значение. В этом случае питание нагревателя, например, в последующих циклах регенерации при текущих условиях работы может быть уменьшено на определенную ступень, чтобы дать более низкую температуру.

С другой стороны, температура нагревателя может быть слишком низкой, и это может быть обнаружено, если при нагревании датчика в нем не будет происходить полного удаления накопленных ТЧ. Это состояние можно наблюдать, когда изначально высокая проводимость заполненного датчика за установленное время нагрева не может вернуться к значению, близкому к нулевому, которое соответствует чистому датчику. В таком случае, питание нагревателя в последующих циклах очистки датчика может быть увеличено на определенную ступень, чтобы дать более высокую температуру. Фиг. 3-5 изображают результаты наблюдения при нормальной, завышенной и заниженной температурах. Как отмечалось выше, примеры на фиг. 3-5 соответствуют одной схеме обработки выходного сигнала датчика. В случае другой схемы может использоваться цепь связи с резистором нагрузки, подключенным к шине питания, при этом изображенные на фиг. 3-5 выходные сигналы датчика будут инвертированными.

На фиг. 3 показано изменение во времени сигнала типичного датчика ТЧ при включении нагревателя. Как показано, сигнал датчика начинается от 0, а далее график имеет положительный наклон, по мере того как ТЧ накапливаются на электродах датчика. Как только сигнал датчика достигает приблизительно 80, на нагреватель подают питание для достаточного разогрева датчика с целью удаления ТЧ. На графике показан период включенного состояния нагревателя. Вне этого периода нагреватель выключен. Когда температура нагревателя увеличивается, накопленные ТЧ приобретают большую проводимость, а сигнал датчика возрастает до 100. Когда нагреватель разогреется в достаточной степени, аккумулированные ТЧ быстро окисляются или рассеиваются, уходя с датчика. Когда все ТЧ будут удалены, сигнал датчика возвратится к 0. После того, как сигнал датчика вернется к 0, питание на нагревателе продолжают удерживать для проверки того, не будет ли увеличиваться проводимость керамической подложки за счет перегрева нагревателя. В данном случае сигнал датчика, у которого были удалены все ТЧ и нагреватель которого запитан, равен 0, что указывает на то, что температура регенерации датчика находилась в надлежащем интервале.

На фиг. 4 показано изменение во времени сигнала датчика ТЧ при включении нагревателя, создающего чрезмерно высокую температуру регенерации. Как показано, сигнал датчика начинается от 0 и возрастает по мере накопления ТЧ аналогично фиг. 3. При значении сигнала приблизительно 80 на нагреватель подают питание, что приводит к увеличению проводимости ТЧ, пока частицы не покинут датчик. Когда все ТЧ уйдут с электродов, сигнал возвращается к 0. После удаления всех ТЧ питание на нагревателе продолжают удерживать для проверки того, не будет ли увеличиваться проводимость подложки. В данном случае сигнал датчика начинает нарастать приблизительно до уровня 10, потому что нагреватель чересчур горячий. Алгоритм адаптации питания нагревателя обнаружит состояние перегрева и уменьшит питание нагревателя в следующем цикле регенерации датчика, чтобы снизить температуру нагревателя.

На фиг. 5 показано изменение во времени сигнала датчика ТЧ при включении нагревателя, создающего чересчур низкую температуру регенерации. Как показано, сигнал датчика начинается от 0 и возрастает по мере накопления ТЧ аналогично фиг. 3 и 4. При значении сигнала приблизительно 80 на нагреватель подают питание, что приводит к увеличению проводимости ТЧ, пока ТЧ не покинут датчик. По мере нагрева ТЧ увеличивают свою проводимость, пока датчик не разогреется настолько, что начнется удаление ТЧ. В данном случае ТЧ медленно уходят с поверхности, и после того как истечет допустимое время нагрева, какая-то часть ТЧ останется на датчике. Это может быть обнаружено по тому факту, что сигнал датчика после нагрева не возвращается к начальному значению. В данном случае алгоритм адаптации питания нагревателя увеличит указанное питание для последующих циклов регенерации, чтобы поднять температуру нагревателя.

Кроме того, когда температура слишком низкая, может иметь место незавершенный цикл регенерации. Таким образом, нагреватель датчика ТЧ может не только приводить к погрешностям в показаниях датчика, но такая его работа может также привести к более частому выполнению регенерации и менее частому съему данных датчика. За счет дифференцирования считываемых данных датчика, как отмечалось выше, можно снизить погрешности неполных циклов регенерации, вызванных чересчур низкой температурой.

На фиг. 6 изображена схема алгоритма для оценивания уровней содержания сажи в отработавших газах на основе данных условий работы двигателя и показаний датчика твердых частиц, а также реакции на результат оценивания регулирования режима работы двигателя и/или транспортного средства. Во-первых, на шаге 610 алгоритм определяет, воспринимает ли датчик уровень содержания сажи в отработавших газах. Например, датчик может не находиться в режиме регенерации, нагреватель может быть отключен, не содержать дефекта, нагреватель может быть не полностью прогрет и т.п. Если на шаге 610 получен ответ «да», то алгоритм переходит к шагу 612, на котором производится оценивание уровня содержания сажи на основе показаний датчика. Согласно одному примеру выходной сигнал датчика подвергается обработке в одном или более фильтрах, например дифференцирующем фильтре, чтобы указать текущий уровень содержания сажи в потоке отработавших газов. Дифференцирующий фильтр создает эффект, обратный интегрированию или суммированию при заполнении датчика сажей, так что выходной сигнал датчика может указывать мгновенное значение уровня содержания сажи в потоке отработавших газов. Дополнительные сведения и дополнительные примеры обработки сигнала датчика на шаге 612 приведены на фиг. 7. Приведенный алгоритм может работать координированно с алгоритмом, изображенным на фиг. 6.

С другой стороны, если выходной сигнал датчика не является индикатором уровня содержания сажи в отработавших газах, то алгоритм переходит к шагу 614 для оценивания текущего уровня содержания сажи в отработавших газах на основе предыдущих показаний датчика ТЧ и для оценивания изменения уровня содержания сажи в отработавших газах со времени последнего съема данных с датчика ТЧ, показывавших уровень содержания сажи в отработавших газах. Оценку такого изменения можно произвести на основе различных условий (параметров) работы, например оборотов двигателя, нагрузки, температуры хладагента и т.п. Таким образом, даже когда выходной сигнал датчика ТЧ не отражает уровень содержания сажи в отработавших газах, предыдущие показания могут быть использованы для получения более точной оценки текущего уровня содержания сажи.

Затем на шаге 616 (куда алгоритм приходит либо с шага 612, либо с шага 614) алгоритм производит регулирование режима работы двигателя исходя из уровня содержания сажи в отработавших газах. Например, алгоритм может определить, следует ли произвести регенерацию ДФТЧ, скорректировать подачу топлива в двигатель для получения более низких уровней содержания сажи и т.п.

На фиг. 7 изображена схема алгоритма для обработки выходного сигнала датчика ТЧ, а также для запуска процесса регенерации датчика. Во-первых, на шаге 710 алгоритм определяет, свидетельствуют ли показания датчика ТЧ о том, что уровень накопления сажи на датчике превышает максимальный порог (R1) для регенерации. Если превышение имеет место, то это значит, что накопление сажи на датчике достигло или почти достигло максимального уровня, за которым выходной сигнал датчика уже нельзя обрабатывать для определения уровня содержания сажи в отработавших газах. Если превышения нет, то алгоритм переходит к шагу 712 для обработки выходного сигнала датчика ТЧ с целью оценивания уровня содержания сажи в отработавших газах, и для обновления указанной оценки для текущих условий (параметров) работы (см. шаг 614). Согласно одному примеру выходной сигнал сажевого датчика подвергают дифференцированию для определения уровня содержания сажи в отработавших газах. Согласно другому примеру алгоритм может оценивать уровень содержания сажи в отработавших газах исходя из изменения выходного сигнала датчика ТЧ с момента предыдущего съема данных и времени, прошедшего с момента предыдущего съема данных, наряду с другими факторами, такими как эффективность накопления сажи на датчике.

Если результатом проверки на шаге 710 является «да», то алгоритм переходит к шагу 714, чтобы инициировать цикл регенерации датчика ТЧ, который будет описан подробнее согласно фиг. 8. Процесс регенерации датчика ТЧ может быть начат за счет увеличения температуры, например увеличения температуры отработавших газов двигателя и/или включения нагревателя датчика ТЧ, о чем будет сказано ниже. Затем на шаге 716 алгоритм устанавливает флаг, чтобы показать, что датчик ТЧ не активен, т.е. не воспринимает уровень содержания сажи в отработавших газах.

В продолжение описания примера регенерации датчика ТЧ на фиг. 8 изображен алгоритм управления пр