Вихревой кавитатор

Иллюстрации

Показать всеИзобретение относится к теплогенераторам кавитационного типа для разогрева жидкостей в гидросистемах различного назначения. В вихревом кавитаторе, содержащем вихревую камеру с двумя патрубками, у каждого из которых в камере имеется язык на слиянии входного и вращающегося потоков, корпус в виде трубы, вихревая камера разделена диафрагмой с образованием двух встречных соосных улиток, одна из которых через патрубок соединена с входным отверстием корпуса, что позволяет вихревое движение жидкости в корпусе выпрямить и превратить в линейное, осевое и существенно снизить энергетические затраты. Высвобождаемая энергия может быть реализована в большую выходную мощность акустического сигнала, следовательно, в более высокую температуру разогреваемой рабочей жидкости, большую скорость и экономичность протекания иных технологических процессов. Полученный технический результат позволит также использовать при этом силовые насосы с меньшим напором и с меньшей мощностью приводных двигателей. Возможность относительного поворота вокруг общей оси входной и выходной улиток позволяет менять компоновку кавитатора и вписывать устройство в различные технологические линии, а также делать их более компактными и менее дорогими. 12 з.п. ф-лы, 14 ил

Реферат

Изобретение относится к теплогенераторам кавитационного типа для разогрева жидкостей в гидросистемах различного назначения, а также может быть использовано в качестве смесителей различных жидкостей, диспергирования, разрушения молекулярных связей в сложных жидкостях, изменения физико-механических свойств жидкостей.

Известен теплогенератор, содержащий цилиндрический корпус, циклон в его нижней части, выполненный в виде улитки с тангенциальным входом и языком на слиянии входного и вращающегося потоков, тормозное устройство в верхней части, за которым установлено дно с выходным отверстием (Патент России на изобретение № 2045715, 1993 г.).

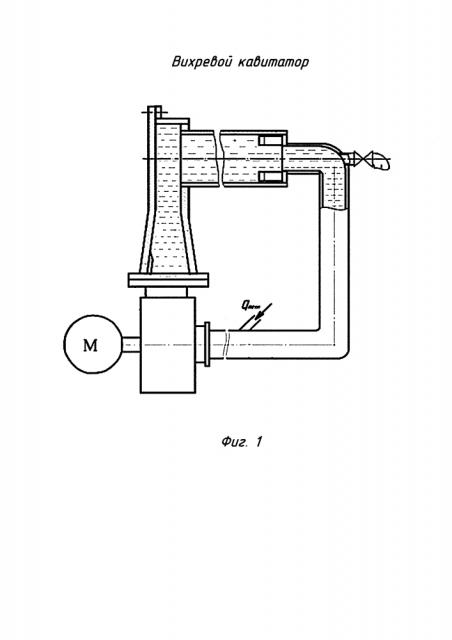

Теплогенераторы рассматриваемого класса (Фиг. 1) являются жидкостными свистками, которые создают звуковое поле в своём внутреннем объёме, через который проходит жидкость. При этом в фазе разрежения звуковой волны (Фиг. 2) в жидкости на зародышах образуются и растут кавитационные полости, а в фазе избыточного давления они мгновенно схлопываются, осуществляя уплотнение энергии как в пространстве, так и во времени с ростом температуры в точке схлопывания до 6000 К.

Механизм образования звуковых волн в таких устройствах сводится к проявлению действия совокупности нескольких процессов. Во-первых, сам процесс истечения затопленной струи из инжекционного патрубка в циклон является источником звука. Так, выход струи в затопленное пространство является местным сопротивлением, обуславливающим на конечном участке подводящего канала избыточное по отношению к этому пространству давление, пропорциональное скоростному напору. Следовательно, при выходе потока из отверстия с него снимается экранирующее действие стенок подводящей трубы, и он за счёт упругих сил расширяется. Далее, по мере продвижения потока, сначала также за счёт действия упругих сил, внешнего давления и позднее инерционных сил, он обжимается, а позже, за счёт упругих сил, снова расширяется и т.д. Таким образом, струя представляет собой свободный поток с чередующимися по его длине областями сжатий и разрежений (Иванов, Е.Г. О радиальной составляющей струйного течения в затопленном пространстве // Сборник научных трудов 6-й Международной научно-технической конференции «Гидравлические машины, гидроприводы и гидропневмоавтоматика. Современное состояние и перспективы развития». СПб.: Изд-во Политехн. ун-та. - 2010. - С. 76-83). Поэтому все затопленные струи шумят с основной частотой, определяемой скоростью потока и диаметром сопла.

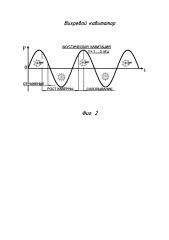

Вторым источником звукообразования является взаимодействие в циклоне входной части потока с другой его частью, совершившей полный оборот вдоль цилиндрической обечайки циклона (Фиг. 3). В этом случае вторая, т.е. совершившая полный оборот, часть потока за счёт скоростной составляющей напора обжимает входящую часть, уменьшая проходное сечение и увеличивая тем самым гидравлическое сопротивление на входе в улитку циклона. Увеличенное гидравлическое сопротивление вызывает уменьшение скорости входного потока, что приводит к возрастанию пьезометрической составляющей напора потока перед сопротивлением. Повышенное давление перед сопротивлением обеспечивает отжим второй, то есть окружной, части потока, снижение гидравлического сопротивления для входного компонента и далее увеличенный его расход, причём как за счёт увеличенного сечения, так и за счёт прибавки скорости. Произошедший переход энергии в кинетическую форму уменьшает пьезометрическую часть входного потока, что вновь приводит к его обжиму окружным потоком, и т.д.

Для второй части потока имеют место аналогичные периодические переходы, но в противофазе переходам на входной части, а в качестве гидравлического сопротивления выступает поворот потока от касательного направления в месте взаимодействия внутрь циклона. Таким образом, периодическое изменение давления в зонах обжатия является источником упругих колебаний, т.е. звуковых волн.

Целесообразно, чтобы длина цилиндрической части корпуса была кратна целому числу полудлин звуковых волн. В этом случае волны расчётных частот, вошедшие в корпус, будут отражаться от жёсткого противоположного конца корпуса, и поэтому начало и конец цилиндрической части корпуса станут узлами, а середина - пучностью стоячей волны. Стоячая же волна предполагает удвоенную амплитуду колебаний, следовательно, и больший уровень энергии, запасённый кавитационной каверной перед схлопыванием, и большее тепловыделение в акте схлопывания.

В итоге можно констатировать, что в улитке создаётся акустический сигнал при взаимодействии входного и окружного потоков в районе языка, а в корпусе происходит его усиление за счёт образования стоячей волны. Следовательно, в улитке и середине длины корпуса имеют место акустико-кавитационные процессы.

Однако течение в цилиндрическом корпусе вихревое, то есть наряду с осевой составляющей поток имеет интенсивную окружную составляющую, что:

- во-первых, обуславливает значительные гидравлические потери энергии, связанные с деформацией потока;

- во-вторых, многократно увеличивает длину пути трения, в десятки раз превышающую геометрическую длину корпуса;

- в-третьих, вихревое течение в цилиндрическом корпусе многовариантно, его структура определяется критерием Россби, то есть оно может быть либо однонаправленным, либо разнонаправленным. Вариант с односторонним направлением осевого течения имеет место в том случае, если ниже по потоку отсутствуют существенные гидравлические сопротивления и соотношение между осевой составляющей скорости и окружной превышает значение критерия Россби, например, при непротяжённой длине корпуса и отсутствии ниже по потоку тормозного устройства.

Увеличение длины корпуса вызывает увеличение пути трения для каждой периферийной линии тока, что снижает скорость, увеличивает поперечные размеры винтового течения, увеличивает давление как пьезометрическую составляющую полной энергии потока. В результате, на некотором удалении от входа вихревого потока в цилиндрический корпус, давление в приосевой области становится больше, чем на оси вначале корпуса. Следовательно, за счёт этой разности давлений возникает встречное центральное винтовое течение с тем же направлением окружной составляющей. Это течение далее встречается с основным течением и растекается на периферию (Фиг. 4).

Рассмотренное обстоятельство в ещё большей степени увеличивает путь трения потока о поверхность корпуса, а также умножает энергетические затраты на поддержание этих паразитных течений. Наличие тормозного устройства, а точнее спрямляющего аппарата и камертона, также усиливает интенсивность вышеперечисленных процессов.

Кроме того, интенсивное вращение рабочей жидкости относительно продольной оси корпуса предполагает образование кавитационных макрополостей и мелкопористых областей в приосевой области, вызванных разрывами жидкости от центробежных сил - особенно на малых радиусах. Наличие таких полостей, заполненных газами (ранее растворёнными в рабочей жидкости) и парами, вызывает многократное отражение и рассеивание акустических волн, проходящих в этой части пространства, от границ раздела фаз. Это обстоятельство приводит к затуханию акустических волн и исключению возможности создания стоячей волны.

Часть указанных недостатков устранена в техническом решении по патенту №2132517, 1997 год. Согласно этому патенту в теплогенераторе, содержащем по крайней мере один цилиндрический корпус, в основании которого размещено тормозное устройство, а с другой стороны - ускоритель движения жидкости, выполненный в виде улитки, дополнительно в улитке установлена ускорительная втулка соосно осевой линии корпуса. Дополнительный осевой поток жидкости через эту втулку внутрь корпуса «способствует подавлению осевого противотока жидкости, возникающего в вихревой трубе, и тем самым снижает нагрузку на силовой насос, обеспечивая повышение кпд установки». Однако предлагаемые в патенте мероприятия лишь частично снижают энергоёмкость рабочего процесса теплогенератора.

Наиболее близким по технической сущности к заявляемому является кавитационно-вихревой энергопреобразователь (патент № 2357162, 2007 год). Кавитационно-вихревой энергопреобразователь содержит вихревую камеру с двумя патрубками, расположенными под углом 180° , корпус в форме цилиндрической трубы, байпас, соединяющий вихревую камеру с основанием корпуса, тормозное устройство, установленное в основании корпуса, противолежащем вихревой камере, и дополнительное тормозное устройство, установленное в байпасе.

Наличие второго, дополнительного инжекционного патрубка, расположенного под углом 180° относительно первого, существенно повышает эффективность кавитационно-вихревого энергопреобразователя, в первую очередь, за счёт того, что во взаимодействии входного и окружного потоков в вихревой камере (Фиг. 3) окружной имеет в данном случае (по сравнению с ранними конструкциями теплогенераторов) большую интенсивность, поскольку на половине окружного пути он усиливается интенсивным входным течением из второго патрубка. Два равносильных сливающихся под углом потока, конкурируя, создают более выразительный сигнал, чем в традиционных вариантах взаимодействия активного входного и условно «затухающего» окружного.

В итоге, в данном конструктивном исполнении кавитационно-вихревого энергопреобразователя основное приращение энергии акустического сигнала происходит в вихревой камере, а предлагаемый авторами утоняющийся на входном участке корпус имеет ещё более высокие гидравлические потери и перечисленную выше для корпуса совокупность недостатков, включающую:

- гидравлические потери от деформации вследствие завихрения потока;

- увеличенную (по отношению к поступательному продольному движению) длину пути трения по мере следования по корпусу;

- наличие возвратного центрального течения Россби, дополнительно увеличивающего в несколько раз путь трения жидкости о внутренние поверхности корпуса и требующего дополнительных затрат на паразитные перемещения рабочей жидкости;

- наличие пористой жидкостно-газовой области в центральной части корпуса, которая затрудняет прохождение акустических волн и создание стоячей волны, а значит, и нарушает механизм преобразования энергии под конкретные технологические операции, например для нагревания.

Задачей предлагаемого технического решения является повышение эффективности рабочего процесса кавитационно-вихревого энергопреобразователя путём устранения энергозатратных вихревых течений в корпусе устройства.

Для достижения поставленной цели в известном вихревом кавитаторе, содержащем вихревую камеру с двумя патрубками, у каждого из которых в вихревой камере имеется язык на слиянии входного и вращающегося потоков, корпус в виде трубы, вихревая камера разделена диафрагмой с образованием двух встречных соосных улиток, одна из которых через патрубок соединена с входным отверстием корпуса. При этом:

- улитки могут быть выполнены с возможностью относительного поворота и фиксации вокруг их общей оси;

- улитка, соединяемая через патрубок с корпусом, может быть выполнена в виде винтового канала с осевым подъёмом витка, причём:

- корпус с патрубком улитки сопряжён соосно и по касательной; по торцам корпус снабжён фланцами;

- периферийная стенка улитки, соединяемой через патрубок с корпусом, может быть выполнена в виде спирали Архимеда;

- улитка, соединяемая через патрубок с корпусом, в районе языка может быть снабжена подвижной от привода в окружном направлении и сопрягаемой с внутренней поверхностью её периферийной стенки пластиной, причём:

- боковые кромки пластины размещены в пазах торцевых стенок улитки;

- привод выполнен, например, в виде винта и зубчатой насечки (аналогично червячным хомутам) на внешней поверхности пластины, образующих червячную пару, при этом

- выходной конец винта размещён вне внутреннего объёма улитки и снабжён уплотнением;

- торцовая глухая стенка улитки, соединяемой через патрубок с корпусом, может быть выполнена в виде осесимметричного обтекателя, например, коноидального типа;

- в патрубке, соединяемом с корпусом, образовано окно, закрытое оптически прозрачным материалом, а в его границах с внутренней стороны установлен индикатор направления потока:

- индикатор направления потока может быть выполнен в виде, например, флажка-флюгера и снабжён шкалой угловых величин.

Создание второй последовательно расположенной сосной встречной улитки путём установки в исходной улитке диафрагмы (Фиг. 5) с концентричным оси улиток центральным отверстием позволяет спрямить созданное в первой улитке вихревое течение в осевое потенциальное в выходном патрубке второй улитки.

В этом случае поток рабочей жидкости из насоса через входной патрубок попадает в первую улитку и двигается в ней вдоль обечайки, то есть по окружности. Совершив почти полный оборот, при достижении входного патрубка окружной поток взаимодействует с входным потоком из насоса и благодаря их взаимному последовательному перекрытию создаётся акустический сигнал (Фиг. 3), который в виде фронта звуковой волны устремляется через вторую улитку в корпус (Фиг. 6). В корпусе за счёт отражения от фланцев создаётся стоячая волна (при условии выполнения равенства длины корпуса целому числу полудлин волн) и происходит усиление акустического сигнала почти в два раза. Это обстоятельство повышает запас упругой энергии в кавитационных полостях, образовавшихся в вакуумметрическую фазу акустической волны, и значительно усиливает плотность энергии при схлопывании этих полостей в манометрическую фазу проходящей волны. Таким образом, происходит преобразование подведённой гидравлической энергии в акустическую и далее в другие требуемые виды (например, в тепловую) в известных кавитаторах. Однако, для того чтобы снизить затрачиваемую часть энергии, целесообразно поток рабочей жидкости на входе в корпус спрямить, что и сделано в предложенной конструкции путём образования ещё одной (второй) улитки с встречным направлением патрубка по отношению к патрубку первой улитки. Следовательно, вышедший из центрального отверстия диафрагмы во вторую улитку поток жидкости растекается по касательным направлениям на большие радиусы до обечайки и движется вдоль неё (Фиг. 5, Фиг. 7). При ориентации выходного патрубка второй улитки вдоль потока, то есть тангенциально второй улитке, окружной поток будет устремляться в этот патрубок, улавливаться этим патрубком и двигаться поступательно в корпус кавитатора. В корпусе поток проходит поступательно с минимальными гидравлическими потерями, то есть с минимальными затратами энергии, поскольку:

- исключаются гидравлические потери от деформации потока, как это имеет место при вихревом течении;

- уменьшается до размера длины корпуса путь трения по мере следования потока по корпусу;

- исключается наличие возвратного центрального течения Россби, ранее дополнительно увеличивающего путь трения жидкости о внутренние поверхности корпуса за счёт паразитных перемещений рабочей жидкости.

По результатам исследований, проведённых автором, указанные затраты энергии составляют около 60% от энергии, подведённой к приводному насосу прототипа. Следовательно, проведение указанных мероприятий снижает величину потребной входной мощности, то есть мощности, необходимой насосу.

Отсутствие поперечной закрутки проходящего в цилиндрическом корпусе потока также исключает образование кавитационных макрополостей в приосевой области, вызванных разрывом жидкости от центробежных сил при вращении, следовательно, при этом имеют место более благоприятные условия для прохождения звуковых волн. При наличии же полостей, заполненных газом, звуковая волна, проходя эту часть рабочего пространства, многократно отражалась бы от границ раздела фаз, меняла бы произвольно направление распространения и в итоге затухала бы, что имеет место в рабочем процессе прототипа. В таких условиях возникновение стоячей волны было бы невозможно. Таким образом, проведение указанных мероприятий также повышает эффективность процессов преобразования энергии в кавитаторе под требуемые технологические задачи.

В итоге создание двух встречных соосных улиток обеспечивает повышение эффективности рабочего процесса кавитационно-вихревого энергопреобразователя, причём как за счёт снижения входной мощности, так и за счёт усиления полноты процесса энергопреобразования в корпусе.

Кроме того:

выполнение улиток с возможностью относительного поворота и фиксации вокруг их общей оси позволяет создать в совокупности с насосом различные компоновки кавитационно-вихревого энергопреобразователя, что даёт возможность размещения его в различных стеснённых условиях при монтаже: с вертикальной ориентацией корпуса, в трёх наклонных, трёх горизонтальных положениях (Фиг. 7, Фиг. 8). Это мероприятие обеспечивает возможность повышения эффективности вихревого кавитатора предлагаемым мероприятием при его расположении в стеснённых условиях;

- выполнение улитки, соединяемой через патрубок с корпусом, в виде винтового канала позволяет конфигурацией этого канала наиболее полно повторить линии тока течения, вышедшего из первой улитки, поскольку, кроме окружной, он имеет и осевую составляющую. Это мероприятие в ещё большей степени снижает гидравлические потери при преобразовании вихревого движения в поступательное (Фиг. 9) и даёт дополнительные благоприятные условия для реализации спрямления потока, проходящего далее в корпус вихревого кавитатора;

- для исключения ступенчатых переходов у проходных каналов выходного патрубка второй улитки и корпуса вихревого кавитатора, наличие которых создало бы зоны отрыва потока и вызывало бы непроизводительные затраты энергии на поддержание вращения рабочей жидкости в этих зонах, корпус вихревого кавитатора с патрубком улитки сопряжён соосно и по касательной, что исключает образование дополнительных гидравлических потерь при реализации предлагаемого мероприятия;

- для обеспечения возможности замены одних конструктивных вариантов улиток, соединяемых с корпусом, а также и самого корпуса на другие конструктивные варианты и, кроме того, для возможности получения различных компоновочных схем вихревого кавитатора корпус по торцам снабжён фланцами, что расширяет возможности применения данного технического решения;

- при выполнении периферийной стенки улитки, соединяемой с корпусом, в виде спирали Архимеда (Фиг. 6) обеспечивается постоянство скорости в улитке по ходу следования окружного потока. В этом случае стенка начинается на радиусе кромки входного отверстия и далее продолжается с увеличивающимся расстоянием до центра, что увеличивает размеры проходного сечения канала по мере протекания окружного потока. При равномерно распределённом по окружности стоке каждое сечение канала будет заполняться с учётом вышепришедшего потока, что и обеспечит постоянную скорость в канале, а значит, и минимизирует гидравлические потери и дополнительно повысит эффективность использования вихревого кавитатора при предлагаемом режиме течения в его корпусе.

Следует отметить, что при работе предлагаемого выпрямителя потока могут иметь место режимы работы, при которых выходящий из первой улитки поток не распределяется по окружности второй улитки в виде окружного течения, а в виде вихревого течения устремляется из центрального отверстия сразу в отводной, т.е. второй патрубок (Фиг. 10а);

- для обеспечения возможности штатной работы второй улитки путём предотвращения вышеуказанного режима течения рабочей жидкости (Фиг. 10б) улитка, соединяемая через патрубок с корпусом (вторая улитка), в районе языка может быть снабжена подвижной от привода в окружном направлении и сопрягаемой с внутренней поверхностью её периферийной стенки пластиной (Фиг. 10, Фиг. 11), при этом:

- для обеспечения возможности фиксации местоположения пластины в поперечном направлении в улитке её боковые кромки размещаются в пазах, выполненных в торцевых стенках улитки (Фиг. 12);

- для возможности изменения местоположения и фиксации в окружном направлении при настройке вихревого кавитатора пластина снабжена приводом (Фиг. 10, Фиг. 11), который выполнен, например, в виде винта и зубчатой насечки (аналогично червячным хомутам) на внешней поверхности пластины, образующих червячную пару:

- для обеспечения возможности настройки местоположения пластины при работе вихревого кавитатора выходной конец винта размещён вне внутреннего объёма улитки и снабжён уплотнением (Фиг. 10);

- выполнение торцовой стенки улитки, соединяемой через патрубок с корпусом в виде осесимметричного обтекателя (Фиг. 7), например, коноидального типа обеспечивает устранение застойных зон и переменных областей отрыва потока от торцовой стенки, в которых имеют место непроизводительные течения жидкости, снижающие эффективность работы устройства;

- для обеспечения возможности наблюдения за результатами настройки местоположения пластины при работе вихревого кавитатора в патрубке, соединяемом с корпусом, образовано окно, закрытое оптически прозрачным материалом, а в его границах с внутренней стороны установлен индикатор направления потока;

- выполнение индикатора направления потока в виде, например, флажка-флюгера и снабжение окна шкалой угловых величин (Фиг. 11, Фиг. 13) позволяет фиксировать и документировать результаты лучших настроек полученного осевого течения в корпусе и впоследствии вновь воспроизводить их.

В итоге можно констатировать, что все вышеперечисленные предлагаемые мероприятия обеспечивают получение спрямлённого осевого потока рабочей жидкости в корпусе и тем самым повышают эффективность рабочего процесса вихревого кавитатора.

Изобретение пояснено следующими графическими материалами:

Фиг. 1. Схема кавитационного вихревого теплогенератора в составе устройства для нагрева жидкости.

Фиг. 2. Механизм протекания акустической кавитации.

Фиг. 3. Процесс образования акустических волн в улитке.

Фиг. 4. Структура течений в цилиндрическом корпусе теплогенератора.

Фиг. 5. Схема вихревого кавитатора.

Фиг. 6. Вид общий вихревого кавитатора в составе с силовым насосом и возвратным каналом.

Фиг. 7. Характер потоков в улитках вихревого кавитатора.

Фиг. 8. Возможные компоновки вихревого кавитатора с силовым насосом.

Фиг. 9. Конструктивный вариант улитки, соединяемой через патрубок с корпусом, выполненный в виде винтового канала.

Фиг. 10. Функциональная схема работы пластины, установленной в районе языка выходной улитки.

Фиг. 11. Вид общий улитки (выходной, выправляющей), соединяемой через патрубок с корпусом - радиальный разрез.

Фиг. 12. Поперечный разрез по червячному приводу пластины. Разрез Б-Б.

Фиг. 13. Разрез окна с индикатором направления потока на патрубке, соединяемом с корпусом.

Фиг. 14. Вид общий вихревого кавитатора, развёрнутого в плоскости вращения рабочего колеса насоса.

Вихревой кавитатор состоит (Фиг. 5) из двух встречных соосных улиток 1 и 2, образованных разделением вихревой камеры 3 с двумя встречными патрубками 4 и 5 диафрагмой 6 с центральным отверстием 7, цилиндрического корпуса 8, который заканчивается выходным патрубком 9.

Вихревой кавитатор агрегатируется (Фиг. 6) насосом 10, возвратным трубопроводом 11 и технологическими патрубками 12, предназначенными для подвода и отвода рабочей жидкости при выполнении рабочих функций.

При этом встречные соосные улитки могут иметь и другие более совершенные конструктивные исполнения, например (Фиг. 7) входная улитка 1, соединённая с патрубком 4, может быть образована обечайкой 13, двумя торцовыми стенками, одна из которых глухая 14, а другая 15 имеет центральное отверстие 7.

Входная улитка 1 сообщена с выходной улиткой 2 через центральное отверстие 7 с помощью центральной втулки 16 путём трубного резьбового соединения G (Фиг. 7).

Выходная улитка 2, включающая патрубок 5, состоит из торцевой стенки 17 с центральной втулкой 16, из обечайки 18 и глухой стенки 19 плоской или коноидальной формы. Обечайка 18 может иметь цилиндрическую (Фиг. 5) или спиральную форму (Фиг. 7, Фиг. 10, Фиг. 11). При этом соединение обечайки 18 с внутренней поверхностью выходного патрубка 5 образует язык 20. Выходная улитка 2 может быть выполнена также в виде винтовой трубы (Фиг. 9).

Язык 20 может быть снабжён разделительной пластиной 21, которая может приводиться в движение и фиксироваться за счёт вращения снаружи и остановки червяка 22. Червяк 22 загерметизирован уплотнением 23 за счёт поджатия гайки нажимной 24. Привод пластины 21 размещен в герметичном, по отношению к внешнему пространству, корпусе 25, а сама пластина 21 размещена в пазах 26 торцовых стенок 17, 19 выходной улитки 2.

Выходной патрубок 5 снабжён окном, состоящим из оптически прозрачной вставки 27, зафиксированной рамкой 28 резьбовыми крепёжными элементами. В пределах площади окна с внутренней его стороны закреплён визуализатор 29 в виде ленточки-флюгера на креплении 30. Величина закрутки потока характеризуется и оценивается положением ленточки-флюгера по шкале 31.

Для обеспечения возможности получения различных компоновок устройства, его структур, включающих разные виды вторых улиток 2 и корпусов 8, корпус 8 и ответные элементы (выходной патрубок 9 из корпуса 8, выходной патрубок 5 второй улитки 2) снабжены фланцами 32.

Работает устройство следующим образом. Внутреннее пространство вихревого кавитатора предварительно заполняется рабочей жидкостью через патрубки 12 (Фиг. 6). При включении силового насоса 10 он засасывает рабочую жидкость из возвратного трубопровода 11, передаёт ей энергию в виде кинетической и пьезометрической форм, и она, рабочая жидкость, устремляется в тангенциальный патрубок 4 входной улитки 1 (Фиг. 5, Фиг. 6). Во входной улитке 1 рабочая жидкость совершает по периферии вдоль обечайки 13 оборот (Фиг. 5, пунктирные линии Фиг. 7) до слияния с входной частью. С боковых сторон поток в улитке 1 ограничен стенкой 14 (Фиг. 7) и диафрагмой 6 (Фиг. 5). В одном из возможных конструктивных вариантов диафрагма 6 может быть выполнена в виде стенки 15, на центральное отверстие которой установлена путём шарнирного (резьбового) соединения 16 вторая улитка 2. В области слияния конкурирующих потоков (Фиг. 3) происходит их периодическое взаимодействие с поочерёдным взаимным обжатием каждого из них. В результате образуются упругие колебания рабочей жидкости в месте взаимодействия потоков. Из этой области во все стороны распространяются волновые фронты, часть которых через центральное отверстие 7 попадает в выходную улитку 2 и далее через выходной патрубок 5 - в цилиндрический корпус 8 (Фиг. 6). Проходя вдоль цилиндрического корпуса, каждая упругая волна отражается от его жёсткого окончания, выполненного, например, в виде фланца 32, и распространяется навстречу первоначальному направлению.

При встречном движении прямой и отражённой упругих, т.е. звуковых, волн имеет место их интерференция, при которой разноимённые элементы волны вычитаются, а одноимённые складываются. Соблюдение условия равенства длины корпуса целому числу полудлин волн обуславливает образование стоячей волны, которая имеет узлы с нулевой амплитудой и пучность, например одну (Фиг. 6), с удвоенной величиной изменения давления. Стенки корпуса при этом совершают радиальные микроперемещения.

В этой зоне в фазе вакуумметрического давления рабочая жидкость разрывается на зародышах (микропузыри, микропылинки, элементарные частицы и т.д.) с образованием микрополостей - кавитационных микрокаверн (Фиг. 2). В фазе высокого давления (манометрической) все внутренние усилия и внешнее давление согласованы и ориентированы на движение поверхностей раздела газ - жидкость внутрь каверны со скоростью звука ≈ 1,5 км/с. В итоге в точке схлопывания создаётся высокая плотность энергии с возрастанием температуры до 6000 К, что наряду с трением является источником образования тепловой энергии. Такие процессы происходят с частотой ≈ 3000 раз в секунду в пучности, то есть в середине цилиндрического корпуса 6 (Фиг. 6) и в месте взаимодействия потоков во входной улитке 1 (Фиг. 3).

После участия во взаимодействии с входной частью и образования звукового сигнала окружной поток устремляется через центральное отверстие 7 во вторую улитку 2 (Фиг. 5, Фиг. 7), где за счёт центробежных сил растекается на большие радиусы вдоль торцовых стенок 17, 19, то есть участвует в двух видах движения - радиальном и окружном. С учётом этого обстоятельства периферийная стенка 18 улитки 2 имеет спиральную конфигурацию, что обеспечивает, во-первых, повторение линий тока, участвующих в двух движениях жидкости, во-вторых, постоянство её скорости вдоль стенки 18, в-третьих, создание языка-отсекателя 20, образованного спиральной периферийной стенкой 18 и внутренней поверхностью выходного патрубка 5.

При этом аналогия (эквидистантность) конфигураций линий тока рабочей жидкости и периферийной стенки 18 выходной улитки 2 обеспечивает квазипотенциальность потока, что даёт возможность путём последующего выправления канала получить окончательно линейный поток. Причём переход на линейный участок с помощью языка-отсекателя 20 исключает возмущение в выправленном потоке в патрубке 5 от воздействия окружного потока улитки 2. Постоянство скорости потока вдоль стенки 18 улитки 2 обеспечивает минимизацию гидравлических потерь и пульсаций в выправляемом потоке.

Следует отметить целесообразность раздельного исполнения улиток 1 и 2 (переход от улитки (Фиг. 5) к виду (Фиг. 7)), поскольку каждая улитка выполняет свою задачу, поэтому их проточные части должны отличаться:

- во входной улитке 1 создаётся звуковой сигнал;

- в выходной улитке 2 выправляется вихревой поток и преобразуется в потенциальный. Однако принципиального значения для предлагаемого технического решения это отличие не имеет.

Кроме того, выполнение улиток с возможностью относительного поворота и фиксации вокруг их общей оси позволяет создать в совокупности с насосом различные компоновки кавитационно-вихревого энергопреобразователя, что даёт возможность размещения его в различных стеснённых условиях при монтаже: с вертикальной ориентацией корпуса, в трёх наклонных, трёх горизонтальных положениях (Фиг. 8, Фиг. 14). Это мероприятие обеспечивает возможность повышения эффективности вихревого кавитатора предлагаемым мероприятием при его расположении в стеснённых условиях, а также позволяет устанавливать различные улитки (спиральные, винтовые и т.д.) для более полной адаптации вихревого кавитатора к каждой технологической задаче.

Выправленный поток из патрубка 5 поступает в цилиндрический корпус 8 и с минимальными гидравлическими сопротивлениями проходит пучность стоячей волны (Фиг. 6), подвергаясь кавитационной обработке (Фиг. 3), и далее переходит в последующий цикл: выходной патрубок 9 - возвратная труба 11 - насос 10 - входная 1 и выходная 2 улитки - корпус 8.

В корпусе поток проходит поступательно с минимальными гидравлическими потерями, то есть с минимальными затратами энергии, поскольку:

- исключаются гидравлические потери от деформации потока, как это имеет место при вихревом течении;

- уменьшается до размера длины корпуса путь трения по мере следования потока вдоль корпуса 8;

- исключается наличие возвратного центрального течения Россби (Фиг. 4), дополнительно увеличивающего путь трения жидкости о внутренние поверхности корпуса за счёт паразитных перемещений рабочей жидкости в ранних конструкциях вихревых кавитаторов.

Следовательно, проведение указанных мероприятий снижает величину потребляемой входной мощности, то есть мощности, необходимой насосу для создания потока с требуемой скоростью течения (30-40 м/с).

Отсутствие поперечной закрутки проходящего в цилиндрическом корпусе потока также исключает образование кавитационных макрополостей в приосевой области, вызванных разрывом жидкости от центробежных сил при вращении (Фиг. 4), следовательно, при этом имеют место более благоприятные условия для прохождения звуковых волн. При наличии же полостей, заполненных газом, звуковая волна, проходя эту часть рабочего пространства, многократно отражалась бы от границ раздела фаз, меняла бы произвольно направление распространения и в итоге затухала бы, что имеет место в рабочем процессе прототипа. В таких условиях возникновение стоячей волны было бы невозможно. Таким образом, проведение указанных мероприятий также повышает эффективность процессов преобразования энергии в кавитаторе под требуемые технологические задачи.

В итоге создание двух встречных соосных улиток обеспечивает повышение эффективности рабочего процесса кавитационно-вихревого энергопреобразователя, причём как за счёт снижения входной мощности, так и за счёт усиления полноты процесса энергопреобразования в корпусе.

Однако конструкция спиральной улитки предполагает наряду с вышерассмотренным режимом течения рабочей жидкости (Фиг. 7, Фиг. 10, б) и другой, нерасчётный режим (Фиг. 10, а). Он имеет место при условии превуалирования осевой составляющей потока над окружной его компонентой. Эта ситуация может иметь место либо при незначительной величине закрутки, либо при высокой осевой составляющей скорости потока.

Для устранения нерасчётного режима, предполагающего закрутку потока в цилиндрическом корпусе, на языке 20 установлена пластина 21, подвижная в окружном направлении, сопрягаемая с внутренней поверхностью спиральной стенки 18. Настройка режима работы кавитатора на полное исключение вихревой составляющей потока рабочей среды в патрубке 5 и далее в корпусе 8 осуществляется винтом 22 (Фиг. 11). При этом витки винта 22, размещённого в корпусе 25, входят в зацепление с зубчатой насечкой внешней поверхности пластины 21 (аналогично хомутам водопроводным с червячным механизмом натяжения) и перемещают её вдоль пазов 26, выполненных в торцовых стенках 14, 15 улитки 2 (Фиг. 12). Таким образом пластина 21 выдвигается из положения f в положение f’ и фиксируется благодаря свойству самоторможения червячной передачи, образованной винтом 22 и насечкой пластины 21.

Для обеспечения возможности настройки местоположения пластины 21 при работе вихревого кавитатора выходной конец винта размещён вне корпуса 25 и снабжён уплотнением (Фиг. 11).

По мере работы винта 22 возможна разгерметизация соединения через наружные его поверхности. В этом случае за счёт вращения гайки 24 происходит сжатие набивки 23 и, как следствие, восстановление поджатия набивкой 23 гладкой части винта 22.

Это мероприятие увеличивает гидравлическое сопротивление спирального канала и изменяет соотношение между вихревой и осевой составляющими потока, следовательно, течение из отверстия 7 переходит из вихревого вида (Фиг. 10а) в окружное (Фиг. 10б) и далее в поступательное по патрубку 5 в цилиндрический корпус 6.

Обратная связь при настройке осуществляется через окно 27 в выходном патрубке 5 (Фиг. 11, Фиг. 13). Отклонение визуализатора потока 29 на оси 30 фиксируется по шкале угловых величин 31, что характеризует степень открытия пластины 21 и её соответствие величине закрутки потока. Оптически прозрачный элемент окна 27 удерживается и зафиксирован рамкой 28.

Предлагаемое техническое решение позволяет либо полностью исключить вращение рабочей жидкости в цилиндрическом корпусе 8, либо сделать его контролируемым, управляемым и воспроизводимым, что существенно снизит гидравлические потери в вихревом кавитаторе.

Следует также заметить, что выходная улитка может быть выполнена в виде винтового канала (Фиг. 9). В этом случае сохраняется и используется осевая составляющая движения рабочей жидкости при выходе её из первой улитки 1 через центральное отверстие 7 за счёт обеспечения осевого подъёма витка выходного канала 5. Это мероприятие обеспечивает ещё большее снижение гидравлических потерь, создаёт дополнительно благоприятные условия для входа жидкости в корпус 8, компенсируя инерционную боковую составляющую. Использованию этого ресурса в значительной степени способствует соосное сопряжение корпуса 8 с патрубком 5 улитки 2.

Высвобождаемая энергия может быть реализов