Способ извлечения металлической ртути из ртутьсодержащих отходов

Иллюстрации

Показать всеИзобретение относится к способу извлечения металлической ртути из ртутьсодержащих материалов, в частности технологических шламов, загрязненных грунтов, строительных отходов. Способ включает первоначальную дезинтеграцию ртутьсодержащих материалов, получение водной пульпы из ртутьсодержащих материалов в смесительном резервуаре, многостадийное инерционное отделение металлической ртути, при этом минимум одну стадию инерциального разделения производят на центробежном концентраторе, имеющем барабан с отверстиями, внутрь которого подается водная пульпа, при этом металлическую ртуть собирают на внешней стороне барабана. Внутренняя поверхность барабана центробежного концентратора изготовлена в виде двух прямых усеченных конусов с общим основанием, расположенным между торцевыми частями барабана с образованием в разрезе треугольного канала по окружности барабана в области общего основания и наименьшей толщины стенок Первоначальную дезинтеграцию производят в дезинтеграторе с системой высокого давления. Материал крупностью менее 2 мм обрабатывают на концентрационном столе, ртуть после обработки собирают в емкости, а шламовый продукт с выхода концентрационного стола подают на центробежный концентратор. Обеспечивается повышение степени извлечения металлической ртути из широкого спектра ртутьсодержащих отходов, повышение энергоэффективности и экологичности . 4 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области охраны окружающей среды и может быть использовано для утилизации ртутьсодержащих отходов, в частности технологических шламов, загрязненных грунтов, строительных отходов.

Накопленные к настоящему времени ртутьсодержащие отходы в подавляющем большинстве случаев сконцентрированы вокруг городских агломераций, что накладывает серьезные ограничения, в первую очередь экологические, на технологические схемы их переработки и обеззараживания. По этой причине, а также в связи с высокой энерго- и материалоемкостью, пирометаллургические и химические технологии демеркуризации в промышленных масштабах не могут быть реализованы.

Изобретение относится к способам извлечения металлической ртути из ртутьсодержащих отходов и устройствам для его осуществления. Основным способом извлечения ртути, реализованным в изобретении, является гравитационное разделение в центробежном поле с использованием центробежного концентратора типа «Итомак», специальная конструкция которого обеспечивает отделение металлической ртути. Технологическая схема извлечения ртути представляет собой установку, аппаратная схема которой позволяет осуществить комплексную переработку ртутьсодержащих отходов с получением металлической ртути и иммобилизацию остаточной ртути в отходах в виде нерастворимого в воде соединения - сульфида ртути.

Изобретение предназначено для извлечения металлической ртути из ртутьсодержащих отходов (технологические отходы, загрязненные грунты, в том числе хвосты обогащения золотодобывающих предприятий) методом гравитационной сепарации с последующей иммобилизацией остаточной ртути, сорбированной на частицах отходов.

Известно «Устройство для обработки использованных ртутьсодержащих стеклянных изделий» RU 2005567 [2], содержащее герметичный корпус, загрузочную часть для поступления ртутьсодержащих изделий, механизм их разрушения, систему удаления веществ, находящихся во взвешенном состоянии, блок удаления ртути и ее соединений, контейнер для сбора продуктов разрушения, открытую сверху центрифугу, выполненную с возможностью работы в режиме медленного и быстрого вращения, в которую поступают от механизма разрушения изделия, с дном, проницаемым для жидкости и выполненным с возможностью отделения в вертикальном направлении от центрифуги с образованием щели.

Недостатком известной конструкции является низкая производительность, обусловленная медленным осаждением мелких капель ртути, а также низкая эффективность, обусловленная большим количеством ртути в отходах, подлежащих захоронению.

Наиболее близким к заявляемому техническому решению является «Способ восстановления металлической ртути из загрязненных ртутьсодержащих почв» US 5244492 [1], включающий получение водной пульпы из ртутьсодержащих материалов, например зараженной почвы, в смесительном резервуаре, отделение металлической ртути.

Источник [1] описывает способ удаления металлической ртути из почвы путем получения водной пульпы из зараженной почвы в смесительном резервуаре, классификацию пульпы для отделения грубой фракции, дополнительно классификацию пульпы для получения мелкой фракции. В дальнейшем пульпа обогащается гидроциклонами, обогащенная ртутью пульпа после которых поступает в резервуар подачи флотационной камеры, где смешивается с флотационными реагентами для получения пены, поступающей во флотационную камеру, обогащенная пена поступает в осадитель пены. Суспензию, по существу, свободную от металлической ртути флокулируют, обезвоживают, фильтруют и удаляют на свалку.

Недостатком известного способа является низкая эффективность отделения металлической ртути, обусловленная низкой эффективностью извлечения мелких шариков ртути, кроме того, часть металлической ртути остается на поверхности крупных фракций, удаляемых в отвал на первых стадиях процесса.

Недостатком известного устройства является низкая энергоэффективность, обусловленная многоступенчатым процессом классификации крупных фракций. Кроме увеличенных энергозатрат собственно при работе по известному способу, известный способ характеризуется увеличенным объемом оборудования и персонала, что затрудняет изготовление мобильного комплекса, что в свою очередь удорожает транспортировку и сборку комплекса либо транспортировку ртутьсодержащих материалов к комплексу, что отрицательно сказывается на энергоэффективности подготовительных работ.

Недостатком также является низкая экологичность комплекса, обусловленная применением и последующей утилизацией флотационных реагентов и их производных, что приводит к невозможности использования очищенной почвы для посадки растений. Низкая экологичность также обусловлена применением флотационных реагентов, при производстве которых произошло загрязнение окружающей среды.

Задачей изобретения является усовершенствование способа гравитационного извлечения металлической ртути и создание устройства для его осуществления.

Техническим результатом предлагаемого изобретения является повышение эффективности очистки от металлической ртути, повышение энергоэффективности, повышение экологичности.

Технический результат достигается тем, что способ извлечения металлической ртути из ртутьсодержащих материалов, включающий получение водной пульпы из ртутьсодержащих материалов (например, зараженной почвы) в смесительном резервуаре, многостадийное инерционное (в том числе центробежное) отделение металлической ртути, характеризуется тем, что минимум одну стадию инерциального разделения производят на центробежном концентраторе, содержащем барабан с отверстиями, внутрь которого подается водная пульпа, а металлическую ртуть собирают на внешней стороне барабана.

Внутренняя поверхность барабана центробежного концентратора может быть изготовлена в виде двух прямых усеченных конусов с общим основанием, расположенным между торцевыми частями барабана (барабан в разрезе образует треугольный канал), а по окружности, в области общего основания и наименьшей толщины стенок барабана (в вершине треугольника) изготовлены отверстия для вывода ртути из барабана. С наружной стороны барабана может располагаться приемный карман, в который выходят отверстия для вывода ртути из барабана. Указанное выполнение барабана и приемного кармана позволит повысить эффективность отделения металлической ртути.

Первоначальную дезинтеграцию можно производить на дезинтеграторе высокого давления. Указанный способ дезинтеграции позволит повысить коэффициент отделения металлической ртути от глинистых и прочих грунтов.

Материал крупностью менее 2 мм может обрабатываться на концентрационном столе, ртуть после обработки собирают в специальные емкости, а шламовый продукт с выхода концентрационного стола поступает на центробежный концентратор. Применение концентрационного стола позволит повысить коэффициент обогащения при относительно высоких концентрациях металлической ртути в исходном сырье.

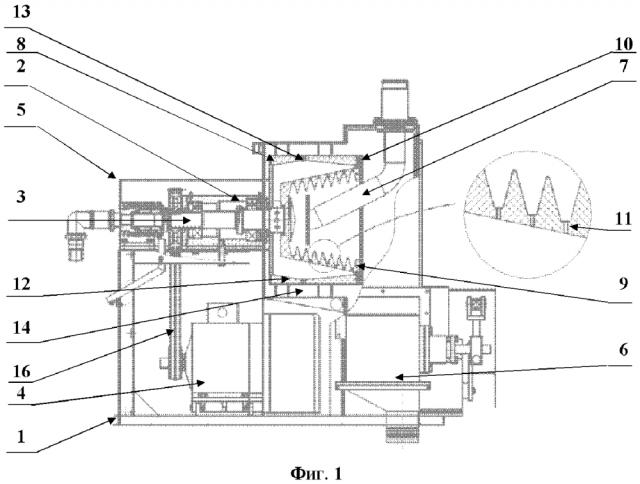

Модифицированный центробежный концентратор типа «Итомак» показан на фиг. 1 и фиг. 2.

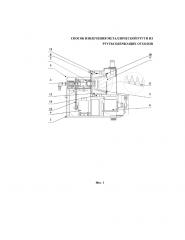

На фиг. 3 показан участок рудоподготовки (схема).

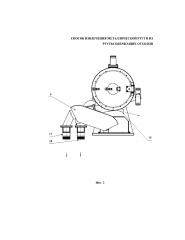

На фиг. 4 показан участок гравитационного обогащения (схема).

На фиг. 5 показан участок обезвоживания (схема).

На фиг. 6 показаны участки приготовления и подачи реагентов и участок химической иммобилизации ртути (схема).

На фиг. 7 показана вентиляционная система (схема).

Разработанная принципиальная схема демеркуризации ртутьсодержащих отходов с использованием модифицированного центробежного концентратора типа «Итомак» приведена на фиг. 8 где:

1 - несущая рама;

2 - подшипниковые узлы;

3 - пустотелый вал ротора;

4 - электропривод;

5 - кожух;

6 - узел слива;

7 - ротационный узел подачи воды;

8 - барабан;

9 - рабочий конус;

10 - фиксирующее кольцо с резиновым шнуром;

11 - флюидизационные отверстия;

12 - внутренняя поверхность барабана;

13 - общее основание конусов;

14 - приемный карман;

15 - трубка слива ртути из приемного кармана;

16 - ременная передача;

17 - патрубок слива хвостов;

18 - патрубок слива концентрата;

19 - бункер;

20 - питатель ленточный;

21 - магнитный сепаратор;

22 - емкость для сбора магнетиков;

23 - дробилка щековая;

24 - дробилка валковая;

25 - скруббер-бутара;

26 - насос песковый;

27 - емкость перекачная;

28 - контейнер;

29 - захват для контейнеров;

30 - воздухозаборники системы вентиляции участка рудоподготовки;

31 - бункер приемный участка гравитационного обогащения;

32 - концентратор центробежный «ИТОМАК»;

33 - емкость концентратная;

34 - стол концентрационный;

35 - насос песковый;

36 - емкость перекачная;

37 - смеситель;

38 - емкость накопительная для ртути;

39 - воздухозаборник системы вентиляции участка гравитационного обогащения;

40 - гидроциклон;

41 - барабанный вакуум-фильтр;

42 - ресивер:

43 - ловушка;

44 - вакуум-насос;

45 - компрессор;

46 - насос вихревой;

47 - отстойник гидродинамический;

48 - насосная установка;

49 - участок приготовления и подачи реагентов;

50 - блок реагентный;

51 - насос дозирующий;

52 - участок химической иммобилизации ртути;

53 - емкость реагентная;

54 - емкость накопительная;

55 - вентилятор;

56 - фильтр воздушный сорбционный;

57 - вентилятор;

58 - фильтр рукавный;

59 - компрессор воздушный;

60 - емкость;

61 - поток в систему вентиляции участка рудоподготовки;

62 - подача воды из системы водоснабжения;

63 - подача в 31;

64 - подача из 34;

65 - накопитель материала крупностью более 2 мм;

66 - подача из 25 и 26;

67 - подача из 41;

68 - подача в 26;

69 - подача в 40;

70 - подача из 35;

71 - подача в промышленную канализацию;

72 - подача в 53;

73 - подача перелива в 35;

74 - подача в 45;

75 - подача из 40;

76 - подача в систему внутреннего водоснабжения;

77 - подача из 41;

78 - подача загрязненного воздуха из участка гравитационного обогащения;

70 - подача загрязненного воздуха из участка рудоподготовки.

Способ осуществляют следующим образом: инерциальное разделение ртути и хвостов производят на центробежном концентраторе, в котором на несущей раме 1 посредством подшипниковых узлов 2 закреплен пустотелый вал ротора 3, приводимый электроприводом 4, конструкция закрыта кожухом 5. Узел слива 6 расположен ниже горизонтальной оси вала ротора. Ротационный узел подачи воды 7 расположен выше оси вала ротора. Барабан 8 закреплен соосно с валом ротора. На валу ротора жестко закреплен рабочий конус 9. Конус фиксируется в корпусе барабана кольцом 10 с уплотнением резиновым шнуром. Конус выполнен из износоустойчивого материала и имеет горизонтальное рифление. На дне рифлей по окружности равномерно просверлены флюидизационные отверстия 11 для поддачи воды под давлением. Подача флюидизационной воды осуществляется через ротационный узел по пустотелому валу в «водяную рубашку» концентрационного конуса - полость между внутренними поверхностями конуса и ротора. Флюидизационная (разрыхляющая) вода обеспечивает разрыхление/взвешивание частиц твердой фазы между рифлями, создавая им условия для разделения по удельной плотности в поле центробежных сил.

У модифицированного барабана ротора внутренняя поверхность 12 в отличие от стандартного (цилиндрическая) изготовлена в виде двух прямых усеченных конусов с общим основанием 13, которая в разрезе образует треугольный канал. Наружная поверхность барабана представляет собой прямой цилиндр. По окружности основания «конусов» (в вершине треугольника), в области наименьшей толщины стенок барабана просверлены отверстия для вывода ртути из барабана. Такая конструкция барабана обеспечивает сбор ртути в «канале» водяной рубашки конуса и вывод ее за его пределы. Для сбора ртути в кожухе концентратора предусмотрен приемный карман 14 и трубка слива ртути из него 15. Передача вращения от электродвигателя к ротору концентратора производится с помощью шкива ременной передачей 16. Для вывода продуктов предусмотрены патрубки слива хвостов 17 и концентрата 18.

Управление частотой вращения ротора производится за счет изменения частоты вращения электродвигателя с помощью частотного преобразователя. Максимальный фактор разделения составляет 65g.

В режиме обогащения материал в виде пульпы вводится через центральную трубу в нижнюю часть вращающегося конуса и распределяется по его основанию. В конусе он разгоняется до угловой скорости, близкой к скорости его вращения. Одновременно с этим производится подача разрыхляющей воды под давлением в конус. В результате частицы материала с большим удельным весом («тяжелая» фракция) постепенно замещают частицы с меньшим удельным весом на дне конуса. «Легкие» частицы выносятся потоком пульпы из конуса в узел слива концентратора и попадают в «слив». Ртуть за счет своих свойств под действием центробежной силы стекает через флюидизационные отверстия и попадает в полость водяной рубашки конуса, где собирается в «нижней точке» барабана ротора и через отверстия в нем выбрасывается в приемный карман концентратора, откуда стекает по трубопроводу. Накапливаемый концентрат периодически разгружается. При этой операции прекращается подача питания на концентратор, уменьшаются обороты вращения ротора, подается вода в конус для промывки конуса от материла. Узел разгрузки переключается в «состояние» разгрузки концентрата. После разгрузки концентратор переключается в режим обогащения.

Разработанная схема переработки ртутьсодержащих материалов включает в себя дробление, измельчение, классификацию, двухстадийную обработку на концентраторах «Итомак» с получением металлической ртути, сгущение хвостов и иммобилизацию в них остаточной ртути. Подача ртутьсодержащих материалов производится посредством бункера 19 из контейнеров 28 с помощью захватов 29 любыми известными устройствами для механического перемещения грузов. Ртутьсодержащие материалы подаются на питатель ленточный 20 с установленным на нем магнитным сепаратором 21 и емкостью сбора магнетиков 22. Над питателем установлены воздухозаборники системы вентиляции участка рудоподготовки 30, которые служат для забора воздуха с пылевыми частицами и подачи его на участок вентиляции.

Сыпучие отходы могут перерабатываться по схеме с дробилкой щековой 23, дробилкой валковой 24, насосом песковым 26, емкостью перекачной 27, сырье из которой поступает по пути 63 в бункер приемный 31.

По своим прочностным характеристикам ртутьсодержащие материалы могут быть твердыми (фрагменты строительных конструкций), сыпучими (грунты, хвосты обогащения) и пастообразными (технологические шламы и обороты).

Исходные сыпучие и пастообразные отходы проходят стадию дезинтеграции и классификации в дезинтеграторе с системой высокого давления - скруббер-бутаре 25 (бутаре), минуя стадию дробления. Принцип действия серийного дезинтегратора заключается в размывании струей воды высокого давления песков, руд и отмывке зерен ценных минералов от глинистых примазок. Бутара представляет собой наклонный барабан с перфорацией 2 мм, вращающийся в глухом корпусе. Поступающий в бутару материал за счет вращения барабана подвергается каскадному падению, перетиранию и просеиванию. Поскольку исходный материал обладает различной вязкостью, липкостью и плотностью, в бутаре организован принудительный размыв. Струя размывающей воды направляется через отверстие главной ротационной форсунки. Струя размывающей воды высокого давления не только способствует более полной дезинтеграции грунтов и шламов, но разбивает депонированную в них металлическую ртуть на мельчайшие шарики, очищая их от сорбированных карбонатных и масляных пленок, тем самым адаптируя ртуть к последующим гравитационным методам концентрирования. Дополнительно на установке смонтированы две промывочные щелевые форсунки, предназначенные для промывки отверстий перфорированного барабана. Барабан непрерывно вращается.

Порция обрабатываемого материала подается в перфорированный барабан дезинтегратора через загрузочное окно, затем окно закрывается крышкой. Далее корпус переводится в рабочее положение и через главную форсунку подается вода под давлением до 200 бар. В глухой части дезинтегратора происходит процесс дезинтеграции и отмывки исходного материала. Отмытый материал крупности меньше 2 мм поступает через отверстия в обечайке барабана на слив и выводится через сливной патрубок. Материал класса крупности более размера перфорации после завершения цикла дезинтеграции выгружается опрокидыванием корпуса и удаляется в отвал. Струя размывающей воды высокого давления разбивает депонированную в отходах металлическую ртуть на мельчайшие шарики, очищая их от сорбированных карбонатных и масляных пленок, тем самым адаптируя металлическую ртуть к гравитационным методам концентрирования.

Просеянный материал крупностью менее 2 мм самотеком поступает на бункер приемный 31 по пути 63 для выделения ртути и далее по схеме. Отмытый материал крупностью более 2 мм накапливается в бункере 65, из которого, в случае обнаружения высоких концентраций ртути, он отправляется на дробление и измельчение с последующей гравитационной экстракцией.

На участок гравитационного обогащения подается сырье по пути 66 в бункер приемный 31, из которого поступает в центробежный концентратор «Итомак» 32, представляющий собой цилиндрический ротор, внутри которого установлен конус с рифленой поверхностью. Конус выполнен из износоустойчивого материала, имеет горизонтальное рифление и вращается с частотой около 700 об/мин. Конус окружен водяной рубашкой под давлением, по окружности рифли имеют флюидизационные отверстия, через которые в концентрационный конус поступает вода и приводит во взвешенное состояние твердую фазу пульпы, поступающей в аппарат, создавая среду и условия для разделения и предотвращая заиление материала между рифлями. Твердые частицы находятся во взвешенном состоянии, что улучшает расслоение их по плотности. В ходе процесса обогащения более легкие частицы вытесняются тяжелыми до тех пор, пока в концентрате не останутся преимущественно самые тяжелые. Пульпа вводится через центральную трубу в нижнюю часть вращающегося конуса и распределяется по его основанию. Хвосты постоянно вымываются и уносятся потоком, тогда как концентрат остается в конической чаше и периодически разгружается и проверяется на наличие свободной ртути и амальгамы. Основная часть ртути под действием центробежной силы просаживается сквозь флюидизационные отверстия и попадает в узел подачи воды, где для ее периодической/непрерывной разгрузки предусмотрено сливное отверстие с вентилем. Поток металлической ртути показан 38. Последовательное расположение в технологической цепи двух концентраторов полностью исключает проброс ртути в хвосты в случае ее (ртути) высоких концентраций.

Концентраты ртути 38 поступают на центрифугу для выделения металлической ртути (не показана). Хвосты центрифуги возвращаются на повторную чистку в концентраторы.

Прошедший через перфорированный барабан дезинтегратора материал крупностью менее 2 мм самотеком поступает через емкость концентратную 33 на концентрационный стол 34 (например, 30А-КЦ М2). Концентрационный стол предназначен для разделения минеральных частиц минералов мельче 1 мм, отличающихся по удельному весу. Исходный продукт в виде водной суспензии подается на концентрационный стол и течет тонким слоем поперек наклонной рифленой поверхности, т.н. деки. С помощью дифференциального привода деке придается возвратно-поступательное движение в продольном направлении. Под действием силы тяжести частицы большей плотности (в нашем случае капельки металлической ртути) оседают на поверхности деки. Разделению способствуют вихревые потоки, образующиеся между нарифлениями. Качание деки перемещает в продольном направлении тяжелые частицы, осевшие на ее поверхность; поток воды увлекает легкие частицы поперек деки. Отделившуюся в процессе концентрирования ртуть собирают в специальные емкости, поток обогащенной ртути показан 38, а образовавшийся шламовый продукт поступает по пути 68 в насос песковый 26.

Над концентрационным столом 34 установлен воздухозаборник системы вентиляции участка гравитационного обогащения 39, служащий для забора воздуха с пылевыми частицами и подачи его на участок вентиляции.

После центробежных концентраторов пульпу без металлической ртути 37 подают в насос песковый 35 с емкостью перекачной 36. Из насоса 35 сырье поступает по пути 69 в гидроциклон 40.

На участок обезвоживания по пути 70 поступает из насоса пескового 35 пульпа в гидроциклон 40. Из гидроциклона 40 часть жидкости поступает в промышленную канализацию 71. Пульпа подается в компрессор 45, поток показан 74 и 75. Из компрессора 45 промежуточный продукт подается на фильтрацию в барабанный вакуум-фильтр 41, с которого перелив направляется - поток показан 73 - в насос песковый 35. Кек фильтра из 41 поступает в емкость реагентную 53 - поток показан 72. Оборудование водяного цикла состоит из ресивера 42 с ловушкой 43, вакуум-насоса 44, компрессора 45, вихревого насоса 46. Поток воды из системы водоснабжения показан 62. Подача в промышленную канализацию показана 71. Промышленная канализация включает отстойник гидродинамический 47, насосную установку 48, выход которой подключен к входу системы внутреннего водоснабжения, поток показан 76.

Участок приготовления и подачи реагентов показан 49. На участке расположены блок реагентный 50 и насос дозирующий 51, подача воды из системы водоснабжения показана 62.

Участок химической иммобилизации ртути показан 52. Участок содержит емкость реагентную 53 и емкость накопительную 54. Поток пульпы из барабанного вакуум-фильтра 41 в емкость реагентную показан 77. В реагентной емкости происходит реакция связывания ртути, в накопительной - накопление материала со связанной ртутью.

Вентиляционная система состоит из вентиляторов 55 и 57, фильтра воздушного сорбционного 56, фильтра рукавного 58, компрессора воздушного 59 и емкости для твердых частиц 60. Поток воздуха из участка гравитационного обогащения показан 78. Поток воздуха из участка рудоподготовки показан 79.

Блок химической иммобилизации состоит из двух реакторов, снабженных пропеллерными мешалками - устройствами приготовления раствора реагентов нужной концентрации и их дозированной подачи в реакторы. Кек фильтра влажностью 25-35% в реакторе 1 перемешивается с окислителем (хлорной известью (CaOCl), хлорамином, белизной и пр.), выдерживается необходимое для протекания реакции время и подается в реактор, где перемешивается с раствором полисульфида кальция, выдерживается до завершения реакции и выгружается в бункер кека, откуда разгружается в машины и вывозится на площадку полусухого складирования.

Основными вредными факторами, возникающими при эксплуатации предлагаемой поточной линии, являются пары ртути и ртутьсодержащая пыль. Минимизация этих факторов достигается укрытием и герметизацией технологического оборудования в местах пыле-газообразования и аспирацией пылящих точек посредством местных отсосов.

Предусматривается две системы аспирации:

- от оборудования модуля дробления и измельчения;

- от модулей гравитационного обогащения и иммобилизации.

Для очистки воздуха от пыли предусмотрен карманный фильтр с автоматической регенерацией фильтровальных элементов. Осажденная пыль возвращается в технологический процесс.

Для очистки воздуха от паров ртути предусмотрены одноразовые сорбционные фильтры на основе активированного угля. Отработанные фильтры утилизируются как отходы 4 класса опасности.

Технический результат - повышение эффективности очистки от металлической ртути - достигается применением центробежного концентратора, эффективно концентрирующего малые по размерам шарики ртути. Кроме того, на повышение эффективности положительно влияет то, что в процессе подготовки отходов к гравитационной сепарации добавляется классификация с обязательной промывкой высоконапорными струями воды. Под действием этих струй происходит не только разрушение труднопромывистых глинистых компонентов отходов, но и диспергация присутствующей в них металлической ртути, что существенно улучшает ее извлекаемость на стадии гравитационной сепарации.

Технический результат - повышение энергоэффективности - достигается уменьшением количества оборудования, что приводит к возможности изготовления мобильного комплекса, который можно с относительно небольшими энергозатратами перемещать близко к источникам ртутьсодержащих материалов (отходов), что позволит сократить энергоемкую доставку ртутьсодержащих материалов.

Технический результат - повышение экологичности - достигается отсутствием в технологическом процессе каких-либо флотационных реагентов и их производных, загрязняющих окружающую среду при их производстве и применении.

Промышленное применение. Предлагаемый способ обеспечивает эффективное извлечение металлической ртути из широкого спектра ртутьсодержащих отходов, позволяет минимизировать риски попадания ртути в окружающую среду в процессе переработки и снизить класс опасности отходов.

Создан опытный вариант установки. Переработка партии зараженных грунтов (~500 кг) и строительных отходов (~1000 кг) показала высокую степень извлечения металлической ртути. Для грунтов она составила 98%, для строительных отходов - 80%. Иммобилизация остаточной ртути в грунтах и строительных отходах позволила снизить их класс опасности (по данным биотестирования) до четвертого.

1. Способ извлечения металлической ртути из ртутьсодержащих материалов, включающий первоначальную дезинтеграцию ртутьсодержащих материалов, получение водной пульпы из ртутьсодержащих материалов в смесительном резервуаре, многостадийное инерционное отделение металлической ртути, отличающийся тем, что по меньшей мере одну стадию инерциального разделения производят на центробежном концентраторе, содержащем барабан с отверстиями, водную пульпу подают в центробежный концентратор, а металлическую ртуть собирают на внешней стороне упомянутого барабана центробежного концентратора.

2. Способ по п. 1, отличающийся тем, что используют барабан центробежного концентратора, внутренняя поверхность которого изготовлена в виде двух прямых усеченных конусов с общим основанием, расположенным между торцевыми частями барабана, причем в области общего основания и наименьшей толщины барабана выполнены отверстия для вывода ртути из барабана.

3. Способ по п. 1, отличающийся тем, что с наружной стороны барабана расположен приемный карман, в который выходят отверстия для вывода ртути из барабана.

4. Способ по п. 1, отличающийся тем, что первоначальную дезинтеграцию ртутьсодержащих материалов производят в дезинтеграторе с системой высокого давления в виде скруббер-бутары.

5. Способ по п. 1, отличающийся тем, что материал крупностью менее 2 мм обрабатывают на концентрационном столе, при этом полученную после обработки ртуть собирают в емкости, а шламовый продукт с выхода концентрационного стола подают на центробежный концентратор.