Способ получения тонкосводного пороха для патронов стрелкового оружия и специального назначения

Иллюстрации

Показать всеИзобретение относится к производству порохов, которые могут быть использованы для снаряжения патронов к стрелковому оружию, а также патронов специального назначения, например строительно-монтажных, индустриальных патронов. Способ получения тонкосводного пороха включает получение пороховых элементов с размерами не более 0,7 мм, предварительную их сушку до влажности не более 15%, графитование пороховых элементов токопроводящим материалом, вальцевание пороховых элементов на пластинки толщиной не более 0,18 мм на нагретых валках, температура которых не более 100°С, окончательную сушку и усреднение физико-химических характеристик мешкой. На стадии графитования пороховые элементы могут быть обработаны пламегасителями, например сульфатами щелочных или щелочно-земельных металлов. Для получения элитных видов порохов после стадии вальцевания осуществляют фракционирование пороховых элементов. Для улучшения качества порохов с минимальной толщиной горящего свода после стадии фракционирования осуществляют повторную прокатку крупной фракции пороховых частичек на вальцах. Получаемые пороха обладают улучшенными баллистическими и эксплуатационными характеристиками тонкосводного пороха за счет термической пластификации нитратов целлюлозы, образующих механический каркас пороховых элементов, при вальцевании с предварительным графитованием пороховых элементов. Способ обеспечивает однородность тонкосводных порохов независимо от вида используемого сырья или утилизируемых порохов, универсальность и технологическую безопасность производства порохов под любые патроны для систем стрелкового оружия, в том числе элитные их виды. 5 з.п. ф-лы, 1 табл., 6 пр.

Реферат

Изобретение относится к области производства порохов, которые могут быть использованы для снаряжения патронов к стрелковому оружию, а также патронов специального назначения, например строительно-монтажных, индустриальных патронов.

Существует ряд способов переработки порохов в тонкосводные пороха.

Известен способ переработки пироксилиновых порохов в тонкосводные пороха для стрелкового оружия (патент РФ №2202524, МПК С06В 21/00, приоритет от 11.04.2001 г. ), заключающийся в получении пороховой крошки путем механического измельчения пироксилиновых порохов в водной среде в две ступени: предварительно до размеров фрагментов 0,8-2,2 мм, например, в дисковой мельнице, и окончательно до размеров фрагментов 0,2-0,7 мм, например, в виброкавитационной мельнице, в отжиме пороховой крошки от воды, предварительной сушке до влажности 2-15%, вальцевании пороховой крошки на пластинки толщиной 0,05-0,18 мм при температуре валков 15-55°С, фракционировании, окончательной сушке до влажности 0,8-1,0% и усреднении физико-химических характеристик мешкой. Способ позволяет использовать конверсионное сырье - устаревшие пироксилиновые пороха, подлежащие уничтожению. Однако существенным недостатком данного способа является невозможность переработки устаревших двухосновных - баллиститных и сферических порохов.

Известен способ переработки порохов в тонкосводные пороха (патент РФ №2212394, МПК С06В 21/00, приоритет от 13.08.2001 г. ), заключающийся в получении пороховых элементов с размерами 0,2-0,7 мм, предварительной их сушке до влажности 2-15%, обработке пороховых элементов в водных 1,0-70 мас. % растворах неограниченно растворимых в воде растворителей - пластификаторов нитратов целлюлозы с последующим вальцеванием на пластинки толщиной 0,05-0,18 мм при температуре валков 15-55°С, фракционировании, окончательной сушке до влажности 0,8-1,0% и усреднении физико-химических характеристик мешкой. Способ позволяет использовать дешевое сырье и перерабатывать устаревшие, подлежащие уничтожению, пироксилиновые пороха всех марок, а также сферические как одноосновные, так и двухосновные. Однако изготавливаемые по данному способу пороха имеют пониженную сыпучесть вследствие получения пороховых элементов, неоднородных по геометрической форме и поверхности, что не обеспечивает требуемой точности дозировки пороха при снаряжении патронов на автоматических линиях.

Известен способ получения тонкосводного пороха для патронов стрелкового оружия (патент РФ №2369587, МПК С06В 21/00, приоритет 01.11.2007 г. ), заключающийся в получении пороховых элементов из двухосновного или пироксилинового пороха с размерами 0,2-0,7 мм, отжиме пороховых элементов от воды, предварительной сушке до влажности 2-15%, обработке пороховых элементов в водном 1,0-70 мас. % растворе неограниченно растворимого в воде растворителя - пластификатора нитратов целлюлозы в течение 12-24 ч до увеличения веса пороховых элементов на 7-20 мас. %, при этом в качестве неограниченно растворимого в воде растворителя используют моноэтиловый эфир диэтиленгликоля, с последующим вальцеванием элементов на пластинки толщиной 0,05-0,18 мм при температуре валков 15-55°С, фракционировании, окончательной сушке до влажности 0,8-1,0% и усреднении физико-химических характеристик мешкой. Способ позволяет улучшить деформационные характеристики пороховых элементов при вальцевании и стабилизировать процесс их обработки.

Однако существенным недостатком использования моноэтилового эфира диэтиленгликоля в качестве растворителя-пластификатора нитратов целлюлозы является сложность и долговременность его вымочки при удалении из вальцованных пороховых пластинок, что негативно сказывается на сложности и длительности всего технологического процесса получения тонкосводных порохов.

Известен способ переработки двухосновного пороха в тонкосводный порох (патент РФ №2280633, МПК С06В 25/18, С06В 21/00, приоритет 21.01.2004 г. ), включающий получение пороховых элементов с размерами 0,2-0,7 мм, предварительную сушку до влажности 2-15%, обработку поверхности пороховых элементов при перемешивании в течение 30-60 минут сульфатами щелочных или щелочно-земельных металлов в количестве 0,2-1,0% к массе пороха, вальцевание пороховых элементов на пластинки толщиной 0,05-0,18 мм при температуре 15-55°С, фракционирование, окончательную сушку до влажности 0,8-1,0% и усреднение физико-химических характеристик мешкой. Согласно данному патенту обработка пороха перед вальцеванием сульфатом натрия позволяет при идентичных баллистических характеристиках уменьшить негативные явления, сопровождающие выстрел, снизив пламенность, наличие несгоревших остатков.

Однако из литературы [1] известно, что «…Для уменьшения пламени при выстреле применяются химические и физические методы борьбы. Химические методы основаны на изменении состава пороха, обеспечивающего меньшее образование продуктов неполного окисления (СО, Н2, СН4) и меньшую теплоту взрывчатого превращения, на введении в состав пороха или в заряд веществ, затрудняющих воспламенение горючих газов, так называемых пламегасящих веществ (КС1, K2SO4 и некоторых органических веществ)». Так что введение в качестве пламегасителей в состав пороха сульфатов щелочных металлов является общеизвестным фактом.

Недостатком данного способа является повышение дымности выстрела, поскольку «…Как показывает практика, пламя <…> и дым при выстреле - взаимосвязанные явления. Беспламенный выстрел - в большинстве случаев более дымный» [1, Стр. 224].

Прототипом предлагаемого изобретения является патент РФ №2284982, МПК С06В 25/18, С06В 21/00, приоритет 03.03.2005 г., в котором приводится способ переработки двухосновных порохов в тонкосводные пороха. В соответствии с данным патентом способ переработки включает получение пороховых элементов с размерами 0,2-0,7 мм, предварительную сушку до влажности 2-15%, обработку пороховых элементов при перемешивании в течение 30-60 мин сульфатом натрия в количестве 0,2-1,0% от массы пороха, вальцевание пороховых элементов на пластинки толщиной 0,05-0,18 мм, полировку пластинок в барабане в течение 1,0-1,5 ч в среде, состоящей из 0,3-0,5% воды, 0,1% графита от массы пороха и 0,2-0,3% от массы пороха сульфата натрия, оставшегося в свободном виде после вальцевания, окончательную сушку до влажности 0,4-1,0% и усреднение физико-химических характеристик мешкой.

Однако данный способ переработки порохов обладает целым рядом существенных недостатков.

Во-первых, он не является унифицированным для всех видов порохов, содержащих нитраты целлюлозы, поскольку не позволяет перерабатывать пироксилиновые, баллиститные, кордитные, сферические как одноосновные, так и двухосновные пороха, независимо от их вида.

Во-вторых, учитывая физико-химические и электростатические свойства порохов, содержащих нитраты целлюлозы, способ имеет повышенную пожаровзрывоопасность технологического процесса вальцевания пороховых элементов. Поскольку пороха являются диэлектриками с высоким показателем диэлектрической постоянной, при переработке на их поверхности будут образовываться электростатические заряды с разностью потенциалов, которая может составлять десятки тысяч вольт. Возникающая при разряде электрическая искра способна воспламенить пороховую пыль [2, Стр. 287]. Поэтому для устранения электростатического заряда на поверхности пороховых частиц процесс переработки порохов обычно ведут на необогреваемых валках при высокой влажности пороховой крошки, что требует обязательного предварительного использования пластификаторов нитратов целлюлозы.

В-третьих, изготовленные по данному способу тонкосводные пороха будут иметь высокий разброс по баллистическим характеристикам из-за образования разнообразных по форме и размерам элементов. В частности, отсутствие пластификации нитратов целлюлозы, образующих жесткий каркас порохов, в ходе сдвиговых деформаций, возникающих при вальцевании, приведет к нарушению целостности, повреждению пороховых элементов, их растрескиванию и разрывам по периметру. Кроме того, за счет сил электростатики будут образовываться так называемые «агломераты», состоящие из наложившихся друг на друга при вальцевании пороховых частиц, слипшихся и совместно раскатанных на валках. Поэтому для повышения баллистической однородности полученного пороха и стабильности характеристик при выстреле, изготовление тонкосводных порохов по данному способу потребует введения дополнительных технологических стадий (пластификации нитратов целлюлозы, удаления пластификатора, фракционирования пороховых элементов после их вальцевания), что существенно усложнит технологию изготовления тонкосводных порохов, увеличит длительность и повысит ее опасность.

Техническим результатом настоящего изобретения является устранение указанных недостатков, а именно разработка универсального, безопасного способа получения тонкосводного пороха как из нового сырья, так и из возвратно-технологических отходов (ВТО) производства порохов, либо любых устаревших, содержащих нитраты целлюлозы, порохов, выведенных из Росрезерва или снятых с вооружения, с улучшенными баллистическими и эксплуатационными характеристиками.

Технический результат достигается тем, что способ получения тонкосводного пороха для патронов стрелкового оружия и специального назначения включает в себя получение пороховых элементов с размерами не более 0,7 мм, предварительную их сушку до влажности не более 15%, графитование пороховых элементов токопроводящим материалом, вальцевание пороховых элементов на пластинки толщиной не более 0,18 мм на нагретых валках, температура которых не более 100°С, окончательную сушку и усреднение физико-химических характеристик мешкой.

Для повышения эксплуатационных характеристик пороха предлагается совмещение стадии графитования пороховых элементов с обработкой пороха пламегасителями, например сульфатами щелочных или щелочно-земельных металлов. Для получения элитных видов порохов с повышенной баллистической однородностью характеристик после стадии вальцевания предлагается осуществлять фракционирование пороховых элементов. Для повышения качества тонкосводных порохов с минимальной толщиной горящего свода после стадии фракционирования предлагается осуществлять повторную прокатку крупной фракции пороховых частичек на вальцах.

Положительный эффект настоящего изобретения достигается за счет устранения электризации пороховой крошки перед вальцеванием на стадии графитования путем покрытия пороховых элементов токопроводящим материалом, например техническим углеродом или графитом.

Главным достоинством технологической стадии графитования пороха (например, способами опыления, полирования и т.д.) перед его вальцеванием является возможность легкого решения ряда проблем, повышающих пожаровзрывоопасность производства.

Графитование пороховых элементов перед стадией вальцевания позволяет:

- снять электростатическое электричество с пороховых элементов на поверхность валков с последующим его удалением с оборудования через заземление;

- улучшить распределение пороховых частиц на валках;

- улучшить скольжение пороховых частиц между валками;

- снизить практически до нуля слипание пороховых частиц между собой;

- повысить однородность изготовленного тонкосводного пороха.

В результате введения в технологический процесс стадии графитования:

- появляется возможность раскатки на валках мелких марок порохов и отходов в виде пороховой крошки с размерами менее 0,2 мм, например сферический порох СМСН 15/4,94 и его нефлегматизированные ВТО (для сравнения: в прототипе предусматривается получение пороховых элементов с размерами 0,2-0,7 мм, которые далее поступают на вальцевание);

- наблюдается рост безопасности технологической стадии вальцевания;

- появляется возможность повышения температуры валков до уровня, ограниченного температурой термического разложения пороха в зависимости от его вида (пироксилиновый, баллиститный, сферический и т.д.).

Известно [3], что термическое разложение порохов, содержащих нитраты целлюлозы (пироксилиновых, баллиститных и сферических), наблюдается при температуре 106,5±0,5°С. При этом применяемый ранее гравиметрический метод испытания пироксилиновых порохов на химическую стойкость [4] предусматривал термостатирование навески пороха при температуре 95±5°С. Поэтому повышение температуры валков до температуры не более 100°С для кратковременного воздействия на подвергающиеся сдвиговым деформациям пороховые частицы является безопасным и технологически оправданным.

В результате увеличения температуры валков до температуры не более 100°С достигается одновременность протекания двух процессов на одном оборудовании:

1. пластификация нитратов целлюлозы, образующих механический каркас порохов,

2. придание пороховым элементам тонкосводной формы.

В данном случае пластическая деформация пороховых элементов на вальцах может протекать без использования дополнительных растворителей-пластификаторов нитратов целлюлозы, что позволяет перерабатывать любые виды порохов и ВТО. Поэтому данное изобретение предусматривает возможность использования в качестве сырья для изготовления тонкосводных порохов - любых видов порохов, содержащих нитраты целлюлозы: пироксилиновых, баллиститных, сферических, кордитных и т.д.

При осуществлении одновременного вальцевания и пластификации с предварительным графитованием образуются пороховые элементы без разрывов, сколов, более однородные по своему фракционному составу, с улучшенными баллистическими характеристиками.

Для повышения эксплуатационных характеристик тонкосводных порохов на стадии графитования пороховых элементов осуществляется одновременная обработка пороха пламегасителями, например сульфатами щелочных или щелочно-земельных металлов. Тогда после вальцевания не требуется проведения стадии полирования пороховых элементов в среде воды, графита и сульфата натрия. В результате интенсифицируется технологический процесс производства, обеспечивается высокая технологичность переработки пороховых элементов в тонкосводные пороха.

Данный способ также позволяет получать элитные виды порохов (например, спортивные), обладающие повышенной баллистической однородностью характеристик. Для этого после стадии вальцевания осуществляется фракционирование пороховых элементов, причем после которого может осуществляться повторная прокатка крупной фракции пороховых частичек на вальцах. Это позволяет снизить разброс и повысить качество тонкосводных порохов по баллистическим характеристикам за счет получения частичек с минимальной толщиной горящего свода и высокой однородностью.

Изобретение позволяет:

- унифицировать технологический процесс под любой вид перерабатываемых ВТО и порохов, содержащих нитраты целлюлозы (например, под пироксилиновые, баллиститные, кордитные, сферические как одноосновные, так и двухосновные пороха);

- снизить пожаровзрывоопасность производства за счет уменьшения электростатического взаимодействия пороховых элементов на технологической стадии вальцевания тонкосводного пороха;

- обеспечить полное отсутствие слипания пороховых элементов на валках и получение однородных частичек, без «агломератов», состоящих из нескольких слипшихся друг с другом пороховых элементов;

- обеспечить процесс термической пластификации пороховой крошки на валках с их одновременным раскатыванием до состояния тонкосводного элемента;

- повысить качество изготовленного тонкосводного пороха по баллистическим и эксплуатационным характеристикам;

- сократить технологический процесс производства за счет отсутствия фаз обработки пороховой крошки пластификатором и его последующего длительного удаления.

В настоящее время в России для организации производства тонкосводных порохов имеется достаточно большое количество сырьевых ресурсов, в том числе в виде устаревших порохов, ежегодно выводимых из Росрезерва, и порохов, снятых с вооружения в связи с конверсией, что значительно снизит себестоимость готовой продукции. Организация производства наиболее целесообразна на существующих предприятиях отрасли пороходелия с учетом имеющегося оборудования, кадрового потенциала, ассортимента выпускаемой продукции, а также образующихся в процессе производства ВТО и пороховой крошки. Однако, учитывая объемы порохов, имеющихся на сегодняшний день на военных базах, также возможен вариант организации изготовления тонкосводных порохов по данному способу непосредственно на месте их хранения без дополнительных затрат на транспортировку.

Основными отличительными признаками способа получения тонкосводного пороха для патронов стрелкового оружия и специального назначения от прототипа являются:

1. возможность переработки мелких марок порохов и их ВТО (с размером элементов менее 0,2 мм), например СМСН 15/4,94, за счет снятия электростатического заряда при их обработке токопроводящим материалом на стадии графитования;

2. универсальность способа получения тонкосводных порохов независимо от вида утилизируемого пороха или используемого сырья;

3. пожаровзрывобезопасность технологического процесса производства тонкосводных порохов за счет введения предварительного графитования пороховых элементов, поступающих на технологическую стадию вальцевания;

4. отсутствие необходимости в стадии полирования отвальцованных пластинок в полировальном барабане в течение 1,0-1,5 часа в среде, состоящей из 0,3-0,5% воды, 0,1% графита от массы пороха и 0,2-0,3% от массы пороха сульфата натрия, оставшегося в свободном виде после вальцевания;

5. получение однородного тонкосводного пороха с улучшенными баллистическими и эксплуатационными характеристиками за счет термической пластификации нитратов целлюлозы, образующих механический каркас пороховых элементов, при вальцевании с предварительным графитованием пороховых элементов;

6. повышение баллистических характеристик тонкосводных порохов за счет фракционирования и снижения толщины горящего свода крупной фракции пороховых частичек при их повторных прокатках на вальцах;

7. простота утилизации любых видов устаревших порохов и экономическая целесообразность организации производства ввиду широкой сырьевой базы, образованной выводимыми из Росрезерва порохами.

Вышеперечисленные отличительные признаки данного изобретения в совокупности обеспечивают получение положительного технического результата.

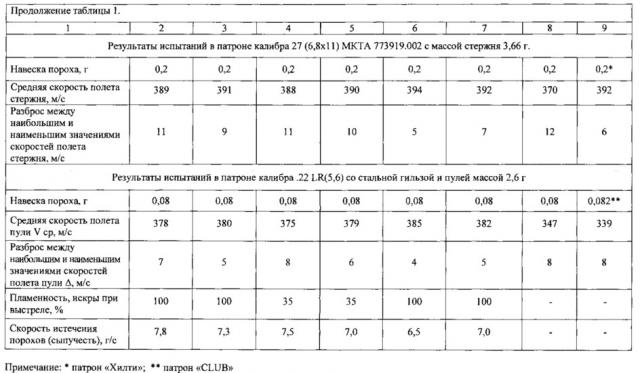

Примеры осуществления способа получения тонкосводного пороха представлены в таблице 1.

В соответствии с данным изобретением изготовление тонкосводных порохов осуществляется следующим образом.

Образцы тонкосводного пороха готовились из ВТО нефлегматизированного двухосновного сферического пороха СМСН 15/4,94, который не отвечает требованиям ТУ 7277-037-07507802-2000 по геометрическим размерам. Для образца №1 (пример 1) использовалась крупная фракция, прошедшая через сетку 063 и оставшаяся на сетке 04 (ГОСТ 6613), предварительно высушенная до влажности 12,5%; для образца №2 (пример 2) использовалась мелкая фракция, прошедшая через сетку 02 (ГОСТ 6613), предварительно высушенная до влажности 14,9%. Каждый из образцов №1 и №2 подвергался в течение 1,0 часа графитованию в полировальном барабане графитом в количестве 0,1% от массы пороха. Далее проводилось вальцевание образцов №1 и №2 на нагретых до температуры 95°С валках. Затем тонкосводные пороха №1 и №2 подвергались сушке и усреднению физико-химических характеристик мешкой.

Образец №3 (пример 3) готовился из крупной фракции ВТО СМСН 15/4,94, прошедшей через сетку 063 и оставшейся на сетке 04, предварительно высушенной до влажности 9,0%; образец №4 (пример 4) - из мелкой фракции, прошедшей через сетку 02, предварительно высушенной до влажности 8,5%. Каждый из образцов №3 и №4 подвергался графитованию в полировальном барабане в течение 1,0 часа с одновременной обработкой пламегасителем в среде, состоящей из графита в количестве 0,1% от массы пороха, сульфата натрия в количестве 0,3% от массы пороха и 0,3% воды. Далее проводилось вальцевание образцов №3 и №4 на нагретых до температуры 95°С валках. Затем тонкосводные пороха №3 и №4 подвергались сушке и усреднению физико-химических характеристик меткой.

Для получения элитного образца №5 (пример 5) использовалась мелкая фракция ВТО СМСН 15/4,94, прошедшая через сетку 02, предварительно высушенная до 10,0%. Образец №5 подвергался в течение 1,0 часа графитованию в полировальном барабане графитом в количестве 0,1% от массы пороха. Далее проводилось вальцевание образца №5 на нагретых до температуры 95°С валках, затем - фракционирование полученного тонкосводного пороха для отделения основной фракции от крупноты через сетку 04, его сушка и усреднение физико-химических характеристик мешкой.

Образец №6 (пример 6) был получен из крупной фракции, выделенной на стадии фракционирования в виде остатка на сетке 0,4 после прохождения сетки 063 из образца №5, после ее повторной прокатки на вальцах, сушки и усреднения физико-химических характеристик мешкой.

Испытания образцов полученного тонкосводного пороха проводились на строительно-монтажных и мелкокалиберных патронах. Результаты отработки способа получения и испытаний тонкосводного пороха представлены в таблице 1.

Анализ баллистических характеристик образцов полученного тонкосводного пороха осуществлялся в сравнении с баллистическими характеристиками исходного двухосновного сферического пороха СМСН 15/4,94, импортного пороха в строительно-монтажных патронах фирмы «Хилти» (Люксембург), а также импортного пороха в мелкокалиберных патронах фирмы «CLUB» (Германия). Образцами полученного пороха были снаряжены индустриальные патроны калибра 27 (6,8×11) МКТА 773919.002 со стальным стержнем массой 3,66 г, а также мелкокалиберные патроны калибра.22 LR (5,6) со стальной гильзой и пулей массой 2,6 г.

Сыпучесть образцов порохов проверяли по скорости истечения пороха через воронку с диаметром отверстия 9 мм.

Анализ представленных в таблице 1 результатов показывает, что предварительное графитование пороха перед его раскаткой на горячих валках позволяет улучшить баллистическую однородность тонкосводного пороха, повысить его характеристики по баллистике, а дополнительное фракционирование пороховых элементов после стадии вальцевания позволяет получать «элитные» марки порохов с минимальным разбросом характеристик. Совмещение стадии обработки пороха пламегасителем со стадией графитования позволяет повысить эксплуатационные характеристики образцов (снизить пламенность выстрела) без увеличения времени технологического процесса производства пороха.

Таким образом, предлагаемый способ получения тонкосводных порохов по сравнению с прототипом имеет следующие преимущества:

- универсальность производства тонкосводных порохов под любые патроны для систем стрелкового оружия, в том числе элитные их виды;

- пожаровзрывобезопасность производства тонкосводных порохов за счет обработки пороховой крошки перед вальцеванием токопроводящим материалом на стадии графитования;

- возможность переработки мелких порохов, пороховой крошки и ВТО с размером фракций менее 0,2 мм;

- улучшенные баллистические и эксплуатационные характеристики изготовленных тонкосводных порохов в результате образования однородных элементов при вальцевании на горячих валках, обеспечивающих термическую пластификацию пороховых элементов;

- экономическая целесообразность производства тонкосводных порохов, обусловленная наличием огромного количества устаревших порохов, требующих утилизации;

- возможность и простота переработки различных видов порохов, снятых с вооружения либо выводимых из Росрезерва.

На основе данного изобретения возможно создание современных, компактных, высокотехнологичных, пожаровзрывобезопасных производств по изготовлению тонкосводных порохов для патронов стрелкового оружия и специального назначения (например, строительно-монтажных).

Литература

1. Третьяков Г.М., Сиротинский В.Ф., Шехтер Б.И. Курс Артиллерии. Том 2. - Оборонная промышленность, 1952. - 484 с.

2. Гиндич В.И. Технология пироксилиновых порохов. Том второй. - Казань, 1995. - 391 с.

3. Пороха пироксилиновые, баллиститные и лаковые. Методы определения стойкости по лакмусовой пробе. ОСТ В 84-2376-88.

4. Пороха пироксилиновые. Метод испытания на химическую стойкость. ГОСТ 7109-73.

1. Способ получения тонкосводного пороха для патронов стрелкового оружия и специального назначения, включающий получение пороховых элементов, предварительную их сушку до влажности не более 15%, вальцевание пороховых элементов на пластинки толщиной не более 0,18 мм, окончательную сушку и усреднение физико-химических характеристик мешкой, отличающийся тем, что пороховые элементы поступают на вальцевание с размерами не более 0,7 мм, перед вальцеванием проводят графитование пороховых элементов токопроводящим материалом, а вальцевание осуществляют на нагретых валках, температура которых не более 100°С.

2. Способ получения тонкосводного пороха по п. 1, отличающийся тем, что на стадии графитования пороховых элементов осуществляется обработка пороха пламегасителями, например сульфатами щелочных или щелочно-земельных металлов.

3. Способ получения тонкосводного пороха по п. 1, отличающийся тем, что после стадии вальцевания осуществляется фракционирование пороховых элементов.

4. Способ получения тонкосводного пороха по п. 2, отличающийся тем, что после стадии вальцевания осуществляется фракционирование пороховых элементов.

5. Способ получения тонкосводного пороха по п. 3, отличающийся тем, что после стадии фракционирования осуществляется повторная прокатка крупной фракции пороховых частичек на вальцах.

6. Способ получения тонкосводного пороха по п. 4, отличающийся тем, что после стадии фракционирования осуществляется повторная прокатка крупной фракции пороховых частичек на вальцах.