Способ газодинамической сепарации

Иллюстрации

Показать всеСпособ газодинамической сепарации относится к технике низкотемпературной обработки многокомпонентных углеводородных газов - природных и нефтяных, а именно для осушки газа путем конденсации и сепарации из него водных и/или углеводородных компонентов, и может найти применение в системах сбора, подготовки и переработки многокомпонентных углеводородных газов. Способ газодинамической сепарации включает подачу потока высоконапорного многокомпонентного углеводородного газа в сопло, его изоэнтальпийное расширение и охлаждение при течении в сопле, конденсацию компонентов в охлажденном потоке газа, отделение конденсата от газовой фазы и повышение его давления путем торможения в диффузоре. При этом отделенный углеводородный конденсат при контакте с исходным газом частично испаряется и при этом дополнительно охлаждается, а исходный газ охлаждают при теплообмене с хладагентом - дополнительно охлажденным конденсатом. Техническим результатом является повышение эффективности газодинамической сепарации и снижение энергозатрат. 3 зп. ф-лы, 1 ил.

Реферат

Изобретение относится к технике низкотемпературной обработки многокомпонентных углеводородных газов (природных и нефтяных), а именно для осушки газа путем конденсации и сепарации из него водных и (или) углеводородных компонентов. Изобретение может быть использовано в системах сбора, подготовки и переработки многокомпонентных углеводородных газов.

Известен способ газодинамической сепарации (Бекиров Т.М., Ланчаков Г.А. «Технология обработки газа и конденсата», Москва, ООО «Недра - Бизнесцентр», 1999, с. 336), включающий закрученную подачу потока высоконапорного многокомпонентного углеводородного газа в сопло, его изоэнтальпийное расширение с охлаждением при истечении с околозвуковой скоростью, конденсацию компонентов из расширенного и охлажденного газа, осаждение конденсата из вращающегося охлажденного потока газа на твердую поверхность с образованием на ней жидкой пленки и удаление последней через щелевое коаксиальное отверстие в зону с пониженным давлением, которую создают циркуляционным эжектированием из нее газовой фазы исходным газом, повышение давления очищенного газового потока путем его торможения в диффузоре и подачу его потребителю.

При изоэнтальпийном расширении газа в сопле при его истечении с околозвуковой скоростью (300-360 м/с) потенциальная энергия - давление газа, переходит в кинетическую энергию, при этом газ охлаждается и приобретает статическую температуру, около минус 50°С (при исходной температуре газа плюс 10°С). При низкой температуре происходит конденсация углеводородных компонентов С3+выше. Чем сильнее охлаждение газа, тем глубже его осушка от жидкости (уменьшение температуры точки росы конденсируемых компонентов). Поэтому для обеспечения эффективной работы газодинамического сепаратора необходимо усилить охлаждение газа, что на околозвуковых скоростях недостижимо.

Усиление охлаждения газа достигается в способе газодинамической сепарации (Ф. Акомото, Дж. М. Бравер «Ультразвуковой метод подготовки газа», журнал Нефтегазовые технологии №6, 2002, с. 41-44), включающем закрученную подачу потока высоконапорного многокомпонентного углеводородного газа в сопло, его изоэнтальпийное расширение с охлаждением при истечении со сверхзвуковой скоростью, конденсацию компонентов из расширенного и охлажденного газа, осаждение конденсата из вращающегося охлажденного потока газа на твердую поверхность с образованием на ней жидкой пленки и удаление последней сквозь щелевое коаксиальное отверстие в зону с пониженным давлением, которую создают циркуляционным эжектированием из нее газовой фазы исходным газом, повышение давления очищенного газового потока путем его торможения в диффузоре и подачу его потребителю.

При истечении газа со сверхзвуковыми скоростями достигается статическая температура в потоке порядка минус 100°С и интенсифицируется конденсация компонентов из газа.

Однако при сверхзвуковых скоростях отделение сконденсировавшихся компонентов от вращающегося охлажденного потока газа неэффективно. Высокая турбулентность, порожденная большими скоростями истечения газа, срывает осевшие жидкие частицы, в т.ч. водной фазы, с твердой поверхности и уносит их из газодинамического сепаратора. Поэтому необходимо очень быстро удалять осевшие жидкие частицы с твердой поверхности в зону с пониженным давлением. Перемещение осевших частиц обуславливается действием разности давлений в потоке газа и в зоне пониженного давления. С целью создания разряжения в этой зоне из нее эжектируется газ исходным газом. Причем чем большее количество газа эжектируется из этой зоны, тем глубже разрежение в этой зоне и тем быстрее удаляется осевшая жидкость с твердой поверхности. Вместе с жидкостью в зону пониженного давления поступает и газ из основного потока. Поэтому получается замкнутое циркуляционное движение газа из зоны пониженного давления в охлажденный поток и из охлажденного потока опять в эту зону.

Однако создание зоны с пониженным давление путем циркуляционного эжектирования из нее газа исходным газом приводит к потерям энергии - давления исходного газа. Потери энергии тем больше, чем глубже создаваемое разряжение в зоне. Но потери энергии влекут за собой снижение скорости охлаждаемого газа и, как следствие, повышение его температуры и снижение интенсивности конденсации компонентов и повышения температуры точки росы. Таким образом, описанное техническое противоречие, обуславливает большие расходы энергии в виде потерь давления газа при реализации работы по данному способу газодинамического сепаратора.

Некоторое повышение эффективности газодинамической сепарации и снижение затрат энергии - давления газа достигается в способе газодинамической сепарации (патент РФ №2291736 от 13.09.2004 г., B01D 45/12, B01D 53/26), включающем закрученную подачу высоконапорного многокомпонентного углеводородного газа в сопло, изоэнтальпийное расширение газа с охлаждением при его истечении с околозвуковой или сверхзвуковой скоростью, конденсацию компонентов в расширенном и охлажденном вращающемся потоке газа, отделение от газа конденсата, сбор конденсата в зоне с пониженным давлением, которую создают путем эжектирования из нее газовой фазы, повышения давления очищенного газового потока путем его торможения в диффузоре и удаление очищенного газа и конденсата.

Однако в данном способе эффективность улавливания сконденсировавшихся компонентов при сверхзвуковых скоростях не превышает 15÷20%. Потери энергии в виде давления также высоки и составляют порядка 30% от исходного давления.

Известен способ газодинамической сепарации (патент РФ №2352878 от 31.07.2007, F25J 3/08 (прототип)), включающий подачу потока высоконапорного многокомпонентного углеводородного газа в сопло, его изоэнтальпийное расширение и охлаждение при течении в сопле, конденсацию компонентов в охлажденном потоке газа, отделение конденсата от газовой фазы, удаление очищенного газа и конденсата, повышение давления очищенного газового потока путем его торможения в диффузоре. Исходный поток газа предварительно охлаждают путем теплообмена с потоком газа, истекающего из сопла, компоненты конденсируют, отделяют от газовой фазы и удаляют при давлении исходного газа или (и) давлении газа после его расширения в сопле, газовую фазу подают в сопло после ее очистки от конденсата при давлении исходного газа, а давление расширенного и очищенного газового потока повышают после его теплообмена с исходным газом. Теплообмен производят в противотоке. При теплообмене исходному газу придают винтообразное движение. При теплообмене исходный газ подают сквозь капиллярно-пористую структуру. При теплообмене в исходный газ вводят ингибиторы гидратообразования и (или) абсорбенты.

Недостатком этого способа является снижение эффективности охлаждения в сопле за счет увеличения соотношения жидкости к газу, повышение температуры точки росы подготовленного газа из-за его нагревания исходным потоком и уноса части капельной жидкости, подаваемой в сопло, в том числе водной фазы, а также недостаточно быстрое удаление осевших жидких частиц с твердой поверхности в зону с пониженным давлением.

Задачей настоящего изобретения является повышение эффективности газодинамической сепарации и снижение затрат энергии - давления газа.

Предложен способ газодинамической сепарации, включающий подачу потока высоконапорного многокомпонентного углеводородного газа в сопло, его изоэнтальпийное расширение и охлаждение при течении в сопле, конденсацию компонентов в охлажденном потоке газа, отделение конденсата от газовой фазы и повышение его давления путем торможения в диффузоре, и что отделенный углеводородный конденсат при контакте с исходным газом частично испаряется и при этом дополнительно охлаждается, а исходный газ охлаждают при теплообмене с хладагентом - дополнительно охлажденным конденсатом, что пары испарения углеводородного конденсата подают в зону расширения высоконапорного многокомпонентного углеводородного газа, и исходный высоконапорный многокомпонентный углеводородный газ до дополнительного охлаждения сепарируют от капельной жидкости, и что подготовленный газ дополнительно сепарируют в низкотемпературном сепараторе.

Авторам - заявителям не известны способы газодинамической сепарации, в которых бы технический результат достигается подобным образом.

На фигуре 1 - представлена схема способа газодинамической сепарации.

Исходный поток многокомпонентного высоконапорного газа I подается через штуцер 1 в область VIII, куда так же дополнительно вводят ингибиторы предотвращения гидратов 2, например, метанол, в жидкой фазе. Затем смесь подается в входной сепаратор 12 для отделения свободной жидкости - водной фазы, и через теплообменник 15 на охлаждение исходного потока газа I в испарителе 11 хладагентом - углеводородным конденсатом, полученным при низких температурах в сверхзвуковом сопле 4, путем теплообмена с потоком хладагента испарителя 11. Примеси, отделенные после сепаратора 12 удаляются через штуцер 16. Собираемая в испарителе 11 охлажденная жидкая фаза имеет большую теплоемкость, чем газ и за счет эжектирования несет в себе функции частично испаряемого хладагента, которым возможно интенсифицировать конденсацию компонентов в расширяющемся газе и осуществлять технологические операции, например, охлаждать исходный газ. Далее газ сепарируют в сепараторе 19, который располагается в испарителе 11, от сконденсированной жидкости, и подают в газодинамический сепаратор 18 на закрутку на лопатках завихрителя 3, и затем в сверхзвуковое сопло 4 для изоэнтальпийного расширения и охлаждения закрученного потока газа II, где происходит конденсация компонентов в охлажденном потоке газа. В расширенном, охлажденном вращающемся потоке создают приосевую область 5, состоящую преимущественно из газовой фазы IV, и периферийную область 6, состоящую из газожидкостной смеси III сконденсированных и несконденсированных компонентов, при этом последнюю отводят в зону пониженного давления 7, где и производят разделение газожидкостной смеси на жидкость V и газ VI.

Создание в расширенном, охлажденном вращающемся потоке приосевой области 5 позволяет за счет действия центробежных сил очистить от жидкости большую часть газа и сконцентрировать ее в узком слое периферийной области 6, в котором находится максимальное количество жидкости и минимальное количество газа. Таким образом достигается отделение жидкости от основной массы газа, что снижает в дальнейшем энергетические затраты на отвод газожидкостной смеси III от основного потока и повышает эффективность газодинамической сепарации.

Охлаждение исходного газа I жидкостью V, удаляемой из зоны пониженного давления 7, и (или) эжектируемым очищенным газом VI позволяет снизить температуру и тем самым углубить его охлаждение при расширении и интенсифицировать процесс конденсации компонентов.

Перед диффузором 8 поток газовой фазы IV затормаживается и восстанавливает давление.

Газожидкостная смесь III отводится через зону пониженного давления 7 в испаритель 11, где очищенный газ VI перед эжектированием дополнительно сепарируют в низкотемпературном сепараторе 14.

При необходимости подготовленный газ VII дополнительно сепарируют в выходном низкотемпературном сепараторе 13 и через штуцер 10 выхода очищенного газа направляют потребителю.

Реализация способа газодинамической сепарации иллюстрируется следующим примером.

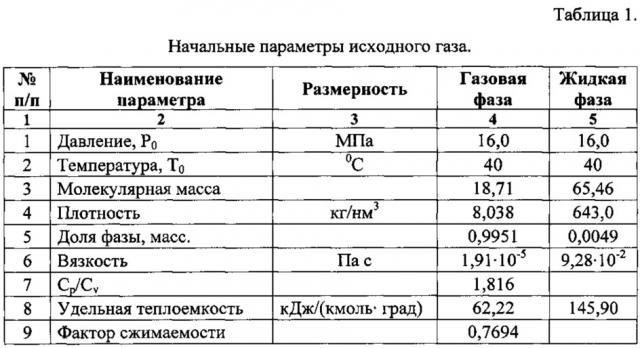

В установку подается исходный многокомпонентный углеводородный газ. Компонентный состав исходного газа в массовых долях: CH4 - 0,778819; C2H6 - 0,06861; C3H8 - 0,041102; C4H10 - 0,026154; C5H12 - 0,01383; C6+выше - 0,071485. Исходный газ I имеет термодинамические параметры, которые представлены в таблице 1.

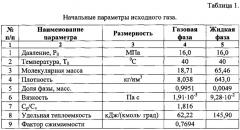

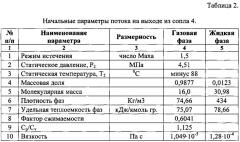

Исходный поток газа I контактируют с водным раствором метанола 2, сепарируют в сепараторе 12, затем охлаждают, путем теплообмена с углеводородным хладагентом, поступающим из газодинамического сепаратора 18. Газ при истечении из сопла 4 имеет начальные параметры, которые представлены в таблице 2. После предварительного охлаждения потока в испарителе 11 газ имеет температуру порядка 28°С. Во время охлаждения исходного газа I углеводородные легкие компоненты после сепарации в сепараторе 18 от капельной жидкости эжектируются газом. Жидкая фаза отводится под давлением исходного газа по патрубку 17. Очищенная газовая фаза перед соплом 4 имеет параметры, представленные в таблице 3.

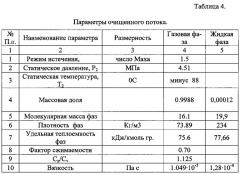

Очищенная газовая фаза подается в сопло 4, в котором она изоэнтальпийно расширяется. Расширенный поток на выходе из сопла 4 имеет параметры, представленные в таблице 4. При температуре минус 88°С происходит дополнительная конденсация углеводородных компонентов. Конденсат отделяется от расширенного и охлажденного газа за счет вихревого движения после завихрителя 3. Этот конденсат поступает в камеру 9 и отводится потоком V под давлением расширенного газа в испаритель 11. После такой очистки газовая фаза имеет параметры, представленные в таблице 4.

В диффузоре 8 очищенный газовый поток затормаживается и восстанавливает давление. Параметры потока на входе в диффузор 8 представлены в таблице 5, а параметры очищенного потока после диффузора 8 представлены в таблице 6.

Очищенный газ предложенным способом практически не содержит жидкой фазы и имеет следующий компонентный состав: CH4 - 0,9969766; C2H6 - 0,00301; - 0,000012; C4H10 - 0,000011; C5H12 - 0,0000003. Он не содержит компонентов C6+выше, и из него практически удалены C3H8, C4H10, C3H12. Таким образом, предложенный газодинамический способ сепарации обладает высокой эффективностью. Причем, энергетические затраты на его реализацию составляют порядка 16% от исходного давления.

Таким образом, в заявленном способе газодинамической сепарации было достигнуто повышение эффективности газодинамической сепарации и снижение затрат энергии - давления газа.

1. Способ газодинамической сепарации, включающий подачу потока высоконапорного многокомпонентного углеводородного газа в сопло, его изоэнтальпийное расширение и охлаждение при течении в сопле, конденсацию компонентов в охлажденном потоке газа, отделение конденсата от газовой фазы и повышение его давления путем торможения в диффузоре, отличающийся тем, что отделенный углеводородный конденсат при контакте с исходным газом частично испаряется и при этом дополнительно охлаждается, а исходный газ охлаждают при теплообмене с хладагентом - дополнительно охлажденным конденсатом.

2. Способ газодинамической сепарации по п. 1, отличающийся тем, что пары испарения углеводородного конденсата подают в зону расширения высоконапорного многокомпонентного углеводородного газа.

3. Способ газодинамической сепарации по п. 1, отличающийся тем, что исходный высоконапорный многокомпонентный углеводородный газ до дополнительного охлаждения сепарируют от капельной жидкости.

4. Способ газодинамической сепарации по п. 1, отличающийся тем, что подготовленный газ дополнительно сепарируют в низкотемпературном сепараторе.