Способ получения моноиодида индия высокой чистоты

Иллюстрации

Показать всеИзобретение относится к неорганической химии и касается получения моноиодида индия высокой чистоты. Способ получения моноиодида индия высокой чистоты не требует исходных материалов высокой чистоты. Способ включает взаимодействие металлического индия, взятого с 10% стехиометрическим избытком, с йодом при атмосферном давлении в кварцевой установке при температуре 400±5°C с последующей очисткой синтезированного продукта ректификацией. Ректификацию проводят в атмосфере аргона в той же установке, в которой ведут синтез. Максимально возможный выход продукта составляет 85-88%. Изобретение позволяет упростить процесс получения моноиодида индия высокой чистоты, повысить производительность и обеспечить экологическую чистоту процесса. 2 з.п. ф-лы, 4 ил., 1 табл., 7 пр.

Реферат

Изобретение относится к неорганической химии, а именно к получению моноиодида индия высокой чистоты, являющегося перспективным материалом для изготовления специальных металлогалогенных ламп без использования токсичной ртути, монокристаллических радиационных детекторов и в качестве катализатора в реакциях органического синтеза.

Моноиодид индия применяется в безртутных метало-галогенных лампах наряду с галогенидами Na, Tl, Се, Li, Sc, Sn и др. металлов (см. патенты: US №2002008055; G01N 21/31, 2002; US №2003015949, С04В 35/00, H01J 1/02, 2003; US №6005346, H01J 61/16, H01J 61/18, 1999; CN №101477934, H01J 61/22, 2009; RU №2416839, H01J 61/18, 2011; RU №2415492, H01J 61/18, 2011; RU №2376673, H01J 61/18, 2009; AC SU №1772841, H01J 61/18, 1975). Такие лампы имеют ряд существенных преимуществ перед обычными лампами накаливания - высокая световая отдача, близкий к дневному свету спектр оптического излучения, в 20 раз увеличенная яркость и т.д.

Кроме того, InI используется для низкотемпературных синтезов полупроводников, таких как InN (WuCh., LiT., LeiL., et. al. Indium nitride from indium iodide at low temperatures: synthesis and their optical properties // New J. Chem. 2005. V. 29. P. 1610-1615).

Широкое применение InI как катализатора в реакциях органического синтеза (Shen Z-L., Wang S-Y., Chok Y-K. et. al. Organoindium Reagents: The Preparation and Application in Organic Synthesis // Chem. Rev. 2013. V. 113. P. 271-401) основывается на способности индия образовывать суб-галогенидные кластеры (Green S.P., Jones С., Stasch A. "Dissolution" of Indium(I) Iodide: Synthesis and Structural Characterization of the Neutral Indium Sub-Halide Cluster Complex [In6I8(tmeda)4] // Angew. Chem. Int. Ed. 2007. V. 46. P. 8618-8621).

В последние годы активно исследуется возможность использования моноиодида индия в качестве материала для монокристаллических радиационных детекторов (Bhattacharya P., Groza М., Cui Y. et. al. Growth of InI single crystals for nuclear detection applications // J. Cryst. Growth. 2010. V. 312. P. 1228-1232; Toshiyuki Onodera, Keitaro Hitomi, Tadayoshi Shoji. Fabrication of Indium Iodide X- and Gamma-Ray Detectors // IEEE Transactions on Nuclear Science. 2006. V. 53. No 5. P. 3055-3059; Squillante M.R., Zhou C., Zhang J., Moy L.P. InI Nuclear Radiation Detectors // IEEE Trans. Nucl. Sci. 1993. V. 40. No 4. P. 364-366). Для получения монокристаллов оптического качества необходимо использование реактива высокой степени чистоты.

Известны способы получения моноиодида индия взаимодействием металлического индия с иодидом ртути или с трийодидом индия (Федоров П.И., Акчурин Р.Х. Индий. –М.: Наука, 2000). Недостатком первого способа является использование токсичной ртути и проведение сложного синтеза йодида ртути, кроме того, полученный продукт содержит следы йодида ртути. Второй способ осложнен получением чистого трийодида индия, который сильно гигроскопичен, что очень затрудняет как работу с ним, так и аппаратурное оформление процесса.

Известен способ получения моноиодида индия взаимодействием металлического индия с йодом. InI получали в ампуле диаметром 10 мм под аргоном, затем долго очищали продукт от избытка йода и других примесей. (Г. Брауэр Руководство по неорганическому синтезу. – М.: Мир, 1985, стр. 940-941). Для очистки моноиодида индия, полученного взаимодействием металлического индия с йодом, применяли метод сублимации в вакууме и получали небольшие пластинки монокристаллического InI (Ohno N., Fujita M., Nakai Y., Nakamura K. Reflection spectra of orthorhombic indium iodide // Solid State Commun. 1978. V. 28. P. 137-139). В работе не приведены сведения о содержании примесей и эффективности очистки. Недостатками сублимационной очистки являются высокая энергоемкость, низкий выход продукта, длительность процесса.

Для получения высокочистого моноиодида индия использовали кристаллофизическую очистку методом зонной плавки коммерческого реактива InI чистотой 99,999%. (Shah K.S., Bennett P., Moy L.P. et. al. Characterization of indium iodide detectors for scintillation studies // Nuclear Instr. and Methods in Phys. Res. A. 1996. V. 380. P. 215-219). Зонную плавку проводили в горизонтальной печи с компьютерным управлением, применяли 50 проходов зоны со скоростью 5 мм/час вдоль кварцевой ампулы с InI. В работе не приведены количественные характеристики эффективности очистки. Этот метод является трудоемким с низкой производительностью процесса.

Наиболее близким к предлагаемому техническому решению является способ получения моноиодида индия высокой чистоты путем синтеза на границе раздела жидкий металлический индий/иодид аммония и последующей высокотемпературной ректификацией (Смирнов В.А., Маковей З.И. Получение монобромида и моноиодида индия высокой чистоты. «Высокочистые вещества», 1996, №1, С. 69-74). Синтез InI проводили в вертикальном кварцевом реакторе, который помещали в подвижную печь. В реактор помещали иодид аммония марки «ч.д.а», а на него слитки индия особой чистоты марки Ин-000 (содержание индия не менее 99,9995%, ГОСТ 10297-94). Металлический индий брали с 5%-ным избытком от стехиометрии. Загруженный реактор присоединяли к газоотводной системе. Выделяющийся в процессе синтеза аммиак поглощали в барботере соляной кислотой, а водород поджигали на выходе из системы. Полученный InI перегружали в кварцевую тарельчато-ситчатую ректификационную колонну диаметром 40 мм со щелевой перфорацией с 25 тарелками. Не указан выход продукта. По приведенным данным анализа содержания примесей в очищенном продукте методом масс-спектрометрии с ИСП невозможно оценить степень очистки методом ректификации по сравнению с исходным используемым индием марки Ин-000. Очень важным недостатком предлагаемого способа является выделение газообразных и взрывоопасных (водород) веществ при синтезе, кроме того, необходимость перегрузки продукта, поскольку используются разные аппараты для синтеза и ректификации.

При перегрузке продукта возможны дополнительные источники примесей из-за неизбежного контакта полупродукта с новыми поверхностями аппаратуры и атмосферой. Кроме того, перегрузка существенно увеличивает время проведения процесса, т.к. она выполняется только после полного охлаждения аппаратуры и материала.

Задачей настоящего изобретения является разработка способа получения моноиодида индия высокой чистоты из доступных веществ реактивной квалификации в одной установке, исключая выделение побочных газообразных и взрывоопасных веществ.

Для решения поставленной задачи предлагается новый способ получения моноиодида индия высокой чистоты, не требующий высокой чистоты исходных материалов, включающий взаимодействие металлического индия с йодом при атмосферном давлении в кварцевой установке при температуре 400±5°C с последующей очисткой синтезированного продукта ректификацией.

Предпочтительно при взаимодействии используют металлический индий марки Ин-0, взятый с 10% стехиометрическим избытком, и йод марки «ч.». 10% избыток индия обеспечивает стехиометрический состав получаемого моноиодида индия. Предлагаемый способ обеспечивает получение моноиодида индия высокой чистоты при использовании более дешевого исходного материала - индия низкой квалификации марки Ин-0, тогда как в прототипе используется высочистый индий марки Ин-000.

Предпочтительно ректификацию проводят в той же установке, в которой ведут синтез без перегрузки продукта. В прототипе синтез моноиодида индия проводили в вертикальном реакторе на установке типа СГМ, а высокотемпературную ректификацию в другой установке - ректификационной колонне конструкции Дмитриева B.C. При этом требовалась перегрузка синтезированного моноиодида индия из реактора установки синтеза в куб ректификационной колонны.

Предпочтительно ректификацию проводят в атмосфере инертного газа - аргона. Поскольку аргон самый доступный из тяжелых инертных газов, именно за счет своей тяжести достигает дна куба, а гелий быстро улетучивается.

Способ отличается от способа-прототипа используемыми реагентами: металлический индий любой чистоты, включая Ин-0 (содержание индия не менее 99,998%, ГОСТ 10297-94) и йод любой чистоты, включая марку «ч.», ГОСТ 4159-79, отсутствием выделения побочных газообразных и взрывоопасных веществ и условиями проведения процесса. Предлагаемый способ получения моноиодида индия высокой чистоты позволяет проводить процесс синтеза и ректификации в одной установке. Использование 10% избытка индия обеспечивает стехиометрический состав моноиодида индия. Использование менее 10% избытка приводит к образованию примеси трииодида индия (пример 6). При использовании более 10% избытка индий, не вступивший в реакцию и содержащийся в кубовом остатке, реагирует с кварцем, разрушая куб, поэтому установку невозможно использовать повторно (пример 7).

Заявленный технологический процесс подтвержден опытным путем.

Изобретение иллюстрируется следующими чертежами.

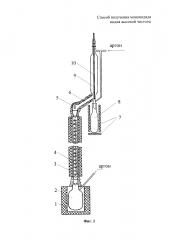

На Фиг. 1 приведена схема установки для синтеза и высокотемпературной ректификации моноиодида индия, где: 1 - вертикальная электропечь, 2 - кварцевый куб, 3 - электронагреватель ректификационной колонны, 4 - ректификационная тарельчатая кварцевая колонна, 5 - термопара, 6 - переточная кварцевая трубка, 7 - электронагреватель приемника, 8 - кварцевый приемник, 9 - кварцевый конденсатор паров, 10 - игольчатый кварцевый отборник.

На Фиг. 2, 3 и 4 представлены результаты рентгенофазового анализа (РФА) конечного продукта: Фиг. 2 - порошковая дифрактограмма продукта по примеру №1; Фиг. 3 - порошковая дифрактограмма продукта по примеру №2; Фиг. 4 - порошковая дифрактограмма продукта по примеру №3.

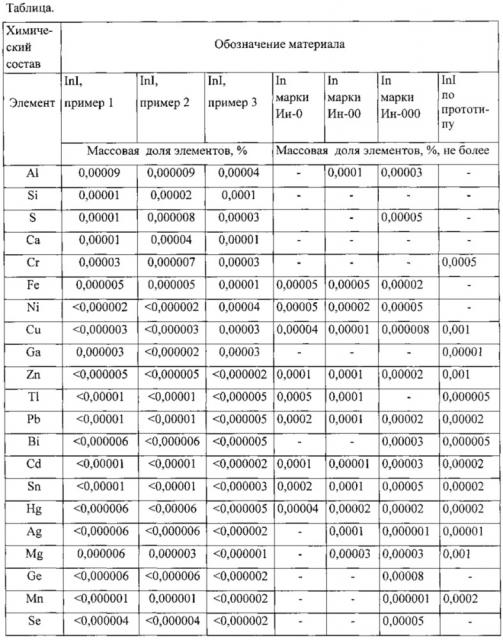

В таблице приведены сводные данные масс-спектрометрического анализа для различных конкретных примеров моноиодида индия, полученного в соответствии с заявленным способом. Для сравнения приведены результаты анализа очищенного моноиодида индия, полученного в прототипе, и химический состав исходного индия марок Ин-0, Ин-00, Ин-000 по ГОСТ 10297-94.

Из таблицы видно, что по предлагаемому способу получен моноиодид индия высокой чистоты. Ректификационная очистка InI является высокоэффективным процессом, достаточно эффективной от примесей Pb, Bi, Tl, Zn (на два порядка) и несколько менее эффективной от примесей Fe, Ni, Cu, Al, Bi. Заявленный способ обеспечивает получение моноиодида индия высокой чистоты с содержанием основного вещества не менее 99,9998%, что в 10 раз выше по сравнению с исходным индием марки Ин-0. Выход продукта составляет 85-88% от стехиометрии.

Пример №1

В куб 2 из кварцевого стекла (Фиг. 1) загрузили 400,0 г индия марки Ин-0 (что составляет 10% избытка от стехиометрии) и 401,9 г йода марки «ч.» и подключили аргон. Куб 2 с шихтой поместили в вертикальную печь 1 и нагрели до 395°. После двух часов выдержки при этой температуре нагрев куба 2 усилили, при этом температура в верхней части (измеряемая термопарой 5) ректификационной колонны 4 поднялась до 710°C. После работы ректификационной колонны 4 в безотборном режиме (на себя) в течение 1,3 часов начали отбор головной фракции, содержащей легколетучие примеси. Головная фракция составила 6% от стехиометрического количества индия. Отбор основной фракции занял 3,5 часа. Кубовый остаток, включая динамический захват материала в ректификационную колонну 4, составил 19% (от исходной загрузки). Прямой выход продукта составил 85% от стехиометрии. Согласно данным РФА (Фиг. 2) получен моноиодид индия с параметрами ромбической ячейки , , , что соответствует карточке №77-0129 базы данных JCPDS. Содержание примесей в InI приведено в таблице.

Пример №2

В куб 2 загрузили 650,0 г индия марки Ин-0 (что составляет 10% избытка от стехиометрии) и 652,3 г йода марки «ч.» и подключили аргон. Куб 2 с шихтой поместили в вертикальную печь 1 и нагрели до 400°C. После 2,5 часов выдержки при этой температуре продолжили нагревать куб 2, при этом температура в голове колонны 4 поднялась до 711°C. После работы колонны 4 в безотборном режиме в течение двух часов начали отбор головной фракции. Головная фракция составила 5% от стехиометрического количества индия. Отбор основной фракции занял 4 часа. Кубовый остаток, включая динамический захват материала в колонну 4, составил 17% (от исходной загрузки). Прямой выход продукта составил 88% от стехиометрии. Согласно данным РФА (Фиг. 3) получен моноиодид индия с параметрами ромбической ячейки , , . Содержание примесей в полученном InI приведено в таблице.

Пример №3

В куб 2 из кварцевого стекла (Фиг. 1) загрузили 400,0 г индия марки Ин-0 (что составляет 10% избытка от стехиометрии) и 401,9 г йода марки «ч.» и подключили аргон. Куб 2 с шихтой поместили в вертикальную печь 1 и нагрели до 405°C. Далее проводили процесс, как описано в примере №1. Головная фракция составила 5% от стехиометрического количества индия. Отбор основной фракции занял 3,5 часа. Кубовый остаток, включая динамический захват материала в ректификационную колонну 4, составил 19% (от исходной загрузки). Прямой выход продукта составил 86% от стехиометрии. Согласно данным РФА (Фиг. 4) получен моноиодид индия с параметрами ромбической ячейки , , . Содержание примесей в InI приведено в таблице.

Пример №4

В куб 2 загрузили 275,0 г индия марки Ин-0 (10% избытка от стехиометрии) и 276,4 г йода марки «ч.», подключили аргон, поместили куб 2 с шихтой в вертикальную печь 1, нагрели до 350°C и выдержали при этой температуре в течение 1,5 часов. При дальнейшем подъеме температуры для проведения ректификации кипение и конденсации паров начались уже при 450°C, что соответствует образованию трииодида индия (InI3). Процесс остановили. Образование продукта требуемого стехиометрического состава легко контролируется по температуре кипения материала: для моноиодида индия она составляет 715°C, для трииодида - около 450°C, поэтому появление паров продукта в конденсаторе ректификационной колонны (9) при температуре около 450°C свидетельствует об образовании InI3.

Пример №5

В куб 2 загрузили 275,0 г индия марки Ин-0 (10% избытка от стехиометрии) и 276,4 г йода марки «ч.», подключили аргон, поместили куб 2 с шихтой в вертикальную печь 1, нагрели до 450°C, при этом унос йода составил более 50%. Далее процесс проводить было невозможно.

Пример №6

В куб 2 загрузили 262,5 г индия марки Ин-0 (5% избытка от стехиометрии) и 276,4 г йода марки «ч.» и проводили процесс, как описано в примере №1. В процессе ректификации наблюдалось образование трииодида индия (InI3). Процесс остановили.

Пример №7

В куб 2 загрузили 300,0 г индия марки Ин-0 (20% избытка от стехиометрии) и 276,4 г йода марки «ч.» и проводили процесс, как описано в примере №1. Головная фракция составила 4,1%, основная фракция (InI) - 88,2% от стехиометрии, кубовый остаток - 27,7% от исходной загрузки. Избыточный индий, не вступивший в реакцию и содержащийся в кубовом остатке, реагирует с кварцем, разрушая куб. Установку невозможно использовать повторно.

Техническим результатом изобретения дополнительно является повышение производительности и упрощение процесса получения моноиодида индия высокой чистоты без образования побочных продуктов, что подтверждается приведенными примерами.

1. Способ получения моноиодида индия высокой чистоты, включающий взаимодействие металлического индия с йодом при атмосферном давлении в кварцевой установке при температуре 400±5°C с последующей очисткой синтезированного продукта ректификацией.

2. Способ по п. 1, в котором при синтезе используют металлический индий, взятый с 10% стехиометрическим избытком.

3. Способ по п. 1, в котором ректификацию проводят в атмосфере аргона в той же установке, в которой ведут синтез.