Способ повышения селективности катализатора эпоксидирования

Иллюстрации

Показать всеИзобретение относится к способу улучшения селективности процесса эпоксидирования и способу получения 1,2-диола, простого эфира 1,2-диола, 1,2-карбоната или алканоламина. Способ улучшения селективности процесса эпоксидирования включает: (a) контактирование слоя катализатора, содержащего высокоселективный содержащий серебро катализатор на подложке, в течение периода инициирования процесса, следующего за стадией запуска, с подаваемым газом, имеющим концентрацию этилена (Е1), концентрацию кислорода (O1), концентрацию диоксида углерода (C1) ниже 2,0% об. и концентрацию хлоридного модератора (М1), достижением необходимой интенсивности работы, которая приведет к созданию первой температуры эксплуатации катализатора T1, которая меньше чем 240°С; (b) корректировку загружаемой композиции посредством снижения концентрации этилена до нового ограничительного уровня Е2<Е1; и/или снижение концентрации кислорода до нового ограничительного уровня O2<O1, и/или повышение концентрации диоксида углерода до нового ограничительного уровня C2>C1, и/или корректировку концентрации хлоридного модератора либо до более высокого, либо до более низкого уровня, чтобы вывести катализатор на более высокую температуру эксплуатации Т2 для конкретного высокоселективного катализатора, пока он еще эксплуатируется при конкретной необходимой интенсивности работы в течение указанного периода инициирования процесса, где Т2 на 5-30°С выше, чем Т1; и (c) постепенную корректировку загружаемой композиции, по мере того как активность катализатора естественным образом падает, с поддержанием необходимой интенсивности работы и температуры эксплуатации Т2 посредством повышения уровня этилена, и/или повышения уровня кислорода, и/или понижения уровня диоксида углерода, и/или посредством корректировки композиции модератора. Технический результат – повышение селективности процесса эпоксидирования. 2 н. и 14 з.п. ф-лы, 2 ил., 2 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу осуществления технологического процесса эпоксидирования этилена, при котором используется высокоселективный катализатор эпоксидирования на основе серебра. Изобретение также относится к способу получения этиленоксида, 1,2-диола, 1,2-диолового простого эфира, 1,2-карбоната или алканоламина, этот способ включает улучшенный метод осуществления по настоящему изобретению.

Уровень техники изобретения

При эпоксидировании олефина происходит реагирование олефина с кислородом с образованием эпоксида олефина, с использованием катализатора, содержащего в своем составе серебряный компонент, обычно с одним или несколькими дополнительными элементами, внесенными вместе с ним для обеспечения эффективности. Олефиноксид может вступить в реакцию с водой, спиртом или амином с образованием 1,2-диола, 1,2-диолового простого эфира или алканоламина. Таким образом, 1,2-диолы, 1,2-диоловые простые эфиры и алканоламины могут быть промышленно получены многостадийным процессом, включающим эпоксидирование олефина и превращение образованного олефиноксида посредством взаимодействия с водой, спиртом или амином.

Осуществление процесса эпоксидирования может оцениваться на основании показателя селективности, каталитической активности и стабильности проведения процесса. Селективность представляет собой мольную долю в превращенном олефине полученного в результате целевого олефиноксида. Современные катализаторы эпоксидирования на основе серебра являются высокоселективными для промышленного получения олефиноксида. При использовании современных катализаторов для эпоксидирования этилена селективность в отношении этиленоксида может достигать величин больше 85,7 мольных % при запуске цикла и при благоприятных условиях эксплуатации (например, невысокая интенсивность работы, невысокий показатель «дельта» приращения этиленоксида и низкое содержание CO2). Пример таких высокоэффективных катализаторов представляет собой катализатор, содержащий в своем составе серебро и рениевый ускоритель катализа, например, в патентах США U.S. Pat. No. 4761394 и U.S. Pat. No. 4766105.

Известно много усовершенствований процесса, которые могут повысить селективность. См., например, патенты и патентные заявки U.S. Pat. No. 7237677; U.S. Pat. No. 7193094; US Pub. Pat. App. 2007/0129557; WO 2004/07873; WO 2004/07874; и EP 2155708. Эти патенты также раскрывают тот факт, что концентрация воды в загружаемом в реактор первоначальном материале должна поддерживаться на уровне не более 0,35 мольных процента, предпочтительно на уровне менее чем 0,2 мольных процента. Другие патенты раскрывают контролирование хлоридного модератора для поддержания хорошей активности. См., например, патенты U.S. Pat. No. 7657331; EP 1458698; и патентную заявку U.S. Pub. Pat. App. 2009/0069583. Более того, существует много других патентов, имеющих отношение к осуществлению производственного процесса эпоксидирования и предназначенных для улучшения работоспособности катализатора в ходе технологического процесса. См., например, патенты U.S. Pat Nos. 7485597, 7102022, 6717001, 7348444, и патентную заявку U.S. Pub. Pat. App. 2009/0234144.

Все катализаторы должны быть первоначально разработаны таким образом, чтобы, прежде всего, наладить производственный процесс с хорошей селективностью. Патент U.S. Pat. No. 7102022 относится к запуску процесса эпоксидирования, в котором используется высокоселективный катализатор. В этом патенте раскрывается улучшенная методика запуска стадии разработки катализатора, в которой высокоселективный катализатор подвергается тепловой обработке, при этом катализатор приводится в контакт с подаваемым сжатым кислородом при температуре, превышающей обычную температуру проведения технологического процесса с высокоселективным катализатором (т.e. выше 260°C). Патентная заявка U.S. Pub. Pat. App. 2004/0049061 относится к способу улучшения селективности высокоэффективного катализатора, имеющего низкую плотность серебра. В этом документе раскрывается способ, в котором высокоселективный катализатор подвергается тепловой обработке, которая включает контактирование катализатора с подаваемым сжатым кислородом при температуре, превышающей обычную температуру проведения технологического процесса с высокоселективным катализатором (т.e. выше 250°C). Патент U.S. Pat. No. 4874879 относится к запуску процесса эпоксидирования, использующего высокоселективный катализатор, при котором высокоселективный катализатор первоначально приводится в контакт с загружаемым материалом, содержащим органический хлоридный модератор и этилен и, необязательно, балластный газ, при температуре, которая ниже нормальной температуры функционирования катализатора. Патент EP-B1-1532125 относится к улучшенной методике запуска стадии разработки катализатора, в которой высокоселективный катализатор первоначально подвергается стадии предварительного замачивания в присутствии загружаемого материала, содержащего органический галогенид, и затем подвергается стадии очистки в присутствии загружаемого материала, который свободен от органического галогенида или может включать органический галогенид в незначительном количестве. Стадию очистки рекомендуется продолжать в течение периода времени более 16 часов и вплоть до 200 часов. Патентная заявка U.S. Pat. App. No. 2009/0281339 относится к запуску стадии разработки катализатора, в которой органический хлорид в загружаемом материала поддерживается в таком количестве, которое достаточно для получения этиленоксида по существу при оптимальной селективности. Патент U.S. Pat. No. 7553980 предоставляет процесс инициации высокоселективного в отношении этиленоксида катализатора, в котором высокоселективный в отношении этиленоксида катализатор первоначально функционирует как "стандартный" катализатор на Ag-основе (например, катализатор, который содержит только серебро и щелочной металл, главным образом, цезий). Кроме того, указанная в изобретении методика инициации более эффективна в том случае, когда концентрация диоксида углерода в загружаемом материале составляет более высокое значение, чем 6% об., и еще более эффективна, когда концентрация диоксида углерода в загружаемом материале составляет более высокое значение, чем 10% об., от загружаемой смеси в течение периода инициации.

В конце первоначального периода разработки катализатора условия эксплуатации производственного оборудования приводятся к характерным для них "нормальным" условиям. Интенсивность работы устанавливается в соответствии с потребностями в продукции производственного оборудования. Объемная скорость обычно устанавливается посредством приведения в действие компрессора рециркулирующего газа при его максимальной пропускной мощности, хотя и более низкая объемная скорость иногда используется для экономии затрат на электричество при работе компрессора. Удельное давление обычно задается как для однооболочной конструкции и редко изменяется. Уровень этилена обычно задается с учетом конструктивных ограничений, наличия или отсутствия регенерирующего этилен устройства и экономических расчетов. В большинстве случаев для производственного оборудования используется некий один тип "уравнения воспламеняемости", который устанавливает максимальный безопасный уровень кислорода на входе в реактор ("предел воспламенения"). Основываясь на соображениях безопасности и последних экспериментальных данных для производственного оборудования, будет определен допуск воспламенения, определяющий, насколько высоким может быть допустимый уровень кислорода. Например, если для производственного оборудования определено, что предел воспламенения составляет 8,5%, и по соображениям обеспечения условий безопасности требуется допуск воспламенения 0,5%, тогда эксплуатация производственного оборудования будет производиться при входящем уровне кислорода 8,0% или ниже.

Как правило, производственное оборудование будет эксплуатироваться при уровне кислорода настолько высоком, насколько это позволяют ограничения, накладываемые допуском воспламенения. В конечном счете, в случае высокоселективного катализатора, уровень хлорида будет определяться с учетом достижения максимума селективности, и он будет изменяться на протяжении срока жизни катализатора для поддержания режима работы при таком уровне, который обеспечивает максимум селективности.

Уровни CO2 всегда принимаются к рассмотрению в загружаемом материале в реактор эпоксидирования в связи с тем, что существующий текущий уровень находится в функциональной зависимости от количества СО2, продуцируемого катализатором, от размера поглотителя СО2 и от объема участка, в котором используется поглотитель CO2. Система удаления CO2, как правило, функционирует настолько усиленно, насколько это возможно, начиная с периода завершения этапа разработки катализатора на протяжении периода до окончания срока жизни катализатора, с целью доведения до минимума уровня CO2 на входе в реактор. Это выполняется, потому что установлено, что пониженные уровни CO2 всегда приводят к пониженным реакционным температурам (при постоянной величине производительности). Пониженные температуры, как принято считать, увеличивают срок жизни катализатора и улучшают селективность. Те же самые мнения привели к тому, что проектирование производственного оборудования в последние годы осуществляется с учетом как низких уровней CO2, так и низких производительностей, которые представляют собой два фактора, оказывающие наибольшее влияние на температуру реакции. В прошлом обычным было то, что для загружаемого материала уровень CO2 в производственном оборудовании, где используется высокоселективный катализатор, составлял 3% или выше; в настоящее время большинство производственного оборудования эпоксидирования работает при менее чем 1% CO2, вместе с тем некоторое производственное оборудование работает при менее чем 0,3% (предпринимаются усилия по снижению предела).

Сущность изобретения

Как правило, оператор производственного оборудования процесса эпоксидирования должен считать, что для обеспечения максимума селективности следует использовать больше этилена, больше кислорода и меньшие уровни CO2. Но при очень низкотемпературных условиях, которые могут иметь место в результате пусковой стадии цикла работы современного высокоселективного катализатора, функционирующего при низких уровнях CO2, это не представляет собой обязательные доводы. Ключевой момент, найденный в этом изобретении, заключается в том, что обычное убеждение, что пониженные температуры улучшают селективность катализатора, не является истиной в обязательном порядке. В изобретении заявляется, что "эмпирическое правило", изложенное выше, уже не имеет силу во многих случаях. Вместо этого, при вышеуказанных низкотемпературных условиях, оптимальный загружаемый материал представляет собой смесь, которая должна обычно считаться субоптимальной, что означает измененной в "неправильном" направлении касательно одного или нескольких компонентов загружаемого материала. Поскольку катализатор естественным образом подвергается старению и теряет активность, оператор процесса эпоксидирования в таком случае постепенно будет стараться уменьшить «нарушение» в смеси загружаемого материала до того состояния, когда параметры в конечном итоге вернуться к "нормальным" или "не длительно ограниченным". Нами показано, что если катализатор функционирует при высоких температурах и температура понижается, то будет наблюдаться прирост селективности. Но если температура и далее понижается, относительный прирост селективности становится меньше и затем достигается конечный максимум селективности. Поскольку температура далее понижается, то селективность также понижается. В связи с тем, что показано в Примерах, было найдено, что для определенной высокой селективности катализатора эпоксидирования температурный диапазон первоначального периода эксплуатации, который дает оптимум селективности, составляет 240-255°C, в отличие от температуры эксплуатации 225°C или ниже, что ранее рассматривалось в качестве предпочтительного.

Настоящее изобретение представляет собой способ увеличения селективности высокоселективного катализатора на подложке, применяемого в эпоксидировании этилена. Принцип изобретения подразумевает производственный процесс при ограниченных условиях, то есть функционирование в условиях, которые должны бы рассматриваться как неоптимальные перед тем, как было создано настоящее изобретение, для периода инициирования процесса, который следует за началом каталитического цикла. Улучшенная методика включает:

a. контактирование слоя катализатора, содержащего указанный высокоселективный катализатор на подложке, в течение инициирования процесса, который следует за стадией запуска, с подаваемым газом, имеющим концентрацию этилена (E1), концентрацию кислорода (O1), концентрацию диоксида углерода (C1) ниже 2,0% об. и концентрацию хлоридного модератора (M1), с целью достижения необходимой интенсивности работы, которая приведет к получению первой температуры эксплуатации катализатора T1;

b. корректировку загружаемой композиции посредством снижения концентрации этилена до нового ограничительного уровня E2<E1; и/или снижение концентрации кислорода до нового ограничительного уровня О2<O1, и/или повышение концентрации диоксида углерода до нового ограничительного уровня C2>C1, и/или корректировку концентрации хлоридного модератора либо до более высокого, либо до более низкого уровня, чтобы вывести катализатор на более высокую температуру эксплуатации T2 для конкретного высокоселективного катализатора, пока он еще эксплуатируется при конкретной необходимой интенсивности работы в течение указанного периода инициирования процесса, где T2 выше, чем T1; и

c. постепенную непрерывную корректировку загружаемой композиции, по мере того как активность катализатора естественным образом падает, с целью поддержания необходимой интенсивности работы и температуры эксплуатации T2 посредством повышения уровня этилена, и/или повышения уровня кислорода, и/или понижения уровня диоксида углерода, и/или посредством корректировки композиции модератора.

Долгое время считалось, что при любых обстоятельствах для функционирования данного высокоселективного катализатора при заданной объемной скорости газа и заданном давлении, и достигнутой заданной интенсивности работы, производя корректировку концентраций в исходном сырье для снижения температуры катализатора до минимума, всегда можно получить наиболее высокую, насколько это возможно, селективность. При этом должна подразумеваться эксплуатация при наиболее высокой концентрации этилена и при наиболее высокой концентрации кислорода, допускаемых ограничениями предела воспламенения определенной установки, и при наиболее низкой достижимой концентрации диоксида углерода, и при оптимальном для селективности уровне содержания модератора, как это было определено опытным путем. В случае если один или несколько этих компонентов загружаемого материала были подвергнуты корректировке в "неправильном" направлении, то есть если концентрация этилена была уменьшена, и/или концентрация кислорода была уменьшена, и/или концентрация диоксида углерода была увеличена, тогда температуру катализатора, необходимую для поддержания целевой интенсивности работы, надо будет повышать от T1 до некоторого значения T2. Перед открытием настоящего изобретения специалисты-практики эпоксидирования этилена должны были также устанавливать, что на всем протяжении этого неизбежного повышения температуры катализатора наблюдаемая селективность должна также неизбежно уменьшаться, и даже после того, как была проведена повторная корректировка концентрации модератора для достижения максимума достигаемой селективности при новой, более высокой температуре T2. Авторы данного изобретения установили, что, вопреки этой точке зрения, в условиях эксплуатации производственного оборудования и при относительно низкой температуре катализатора, которая обычно становилась все больше и больше в течение начального цикла на современном производственном оборудовании получения этиленоксида, максимум селективности, который может быть достигнут, необязательно достигается посредством минимализации температуры проведения технологического процесса. В качестве альтернативы, посредством умелого управления одним или несколькими вышеуказанными компонентами загружаемого материала в «неправильном» направлении, принудительно задавая температуру катализатора повыше с целью продолжить достижение целевой интенсивности работы, селективность при новой более высокой температуре T2 часто существенно превосходит максимум селективности, который был достижимым при первоначальной более низкой температуре T1.

После того как указанная новая и более высокая селективность была достигнута посредством работы при новой более высокой температуре T2, специфическая активность катализатора будет, конечно же, медленно ухудшаться с течением времени. Обычный способ, который применяется для поддержания целевой интенсивности работы с одновременным сохранением наилучшей селективности, заключается в постепенном непрерывном повышении температуры слоя катализатора и постепенной непрерывной корректировке в сторону повышения концентрации хлоридного модератора. В соответствии с настоящим изобретением, в течение некоторого продолжительного периода времени в качестве альтернативы предпочтительно поддерживать приблизительно одну и ту же температуру катализатора T2, и в качестве альтернативы корректировать характерное ухудшение активности катализатора посредством постепенного непрерывного изменения одного или нескольких компонентов загружаемого материала в направлении увеличения активности, то есть постепенно непрерывно увеличивая количество этилена от его первоначального уровня к наиболее высокому уровню, который необходим, и/или постепенно непрерывно увеличивая количество кислорода от его первоначального уровня к наиболее высокому уровню, который допускается ограничениями воспламеняемости, и/или постепенно непрерывно уменьшая содержание диоксида углерода от его первоначальных уровней к самому низкому уровню, который, в конечном счете, необходим для производственного оборудования. Во время этих изменений незначительная корректировка количества хлоридного модератора также может применяться для сохранения максимума достигаемой селективности при текущих условиях. В определенный момент все компоненты загружаемого материала будут полностью откорректированы до их необходимых уровней при температуре катализатора T2. С этого момента времени и далее для температуры обеспечивают возможность все большего возрастания и количество модератора все больше корректируют обычным способом с целью сохранения целевой интенсивности работы.

Краткое описание чертежей

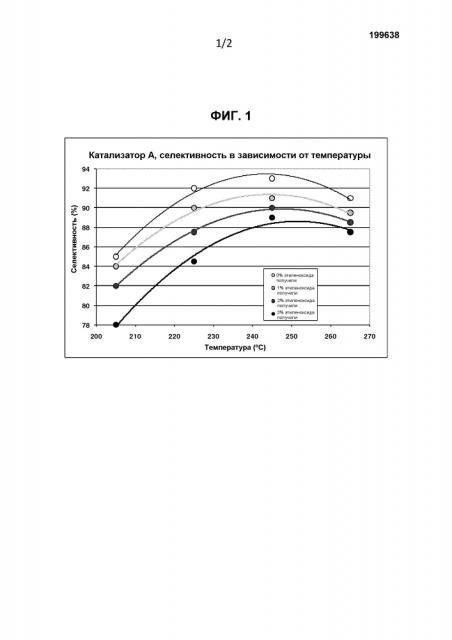

Фиг.1 отображает зависимость между селективностью и первоначальной температурой эксплуатации Катализатора A в соответствии с изобретением.

Фиг.2 отображает зависимость между селективностью и первоначальной температурой эксплуатации Катализатора B в соответствии с изобретением.

Подробное описание изобретения

Несмотря на то что в настоящее время процесс эпоксидирования можно осуществлять различными способами, предпочтительно осуществление его в виде процесса в газовой фазе, т.e. процесса, в котором загружаемый материал контактирует в газовой фазе с катализатором, который представляет собой твердое вещество, обычно в виде фильтрующего уплотненного слоя.

Обычно процесс осуществляют как непрерывный технологический процесс. Реактор, как правило, оснащают теплообменниками для нагревания или охлаждения катализатора. В данном контексте композицией загружаемого материала принято считать ту композицию, которая контактирует с катализатором на входе в слой катализатора. В данном контексте под температурой катализатора или температурой слоя катализатора подразумевается средняя величина температуры массы частиц катализатора. В большинстве случаев камеры реактора также содержат инертные компоненты в верхнем входном отверстии камер. Предпочтительные инертные компоненты представляют собой Denstone 57 и Denstone 2000 Support Media, получаемые от компании Saint-Gobain NorPro. Denstone 57 содержит глину и натриевый полевой шпат (который содержит не менее чем 7% оксида натрия) в массовом соотношении 95:5. Оба субстрата содержат 90-96% масс. Al2O3+SiO2.

В том случае, когда новые катализаторы, а также и подвергнутые старению использованные катализаторы, из-за остановки производственного оборудования подвергнутые продолжительному периоду приостановки работы, применяются в процессе эпоксидирования, тогда может быть полезно в некоторых частных случаях предварительно обрабатывать эти катализаторы перед осуществлением запуска процесса разработки катализатора посредством пропускания очищающего газа через катализатор при повышенной температуре. Очищающий газ обычно представляет собой инертный газ, например азот или аргон, или смеси, содержащие в своем составе азот и/или аргон. Повышенная температура превращает большую часть азотсодержащих органических соединений, которые могли использоваться в производственном процессе с участием катализатора, в азотсодержащие газы, которые устремляются в газовый поток и удаляются из катализатора. Кроме того, любая влага может быть удалена из катализатора. Как правило, когда катализатор загружают в реактор, посредством использования обогревателя охлаждающей жидкости температуру катализатора доводят до 200-250°C, предпочтительно от 210 до 230°C, и газовый поток пропускают через катализатор. Дополнительные подробности этой предварительной обработки можно найти в патенте U.S. Pat. No. 4874879, который включен в данное описание в качестве ссылки.

Катализатор подвергался запуску процесса разработки катализатора, который включает первоначальную стадию контактирования катализатора с загружаемым материалом, содержащим в своем составе этилен, кислород и органический хлорид. Для полной ясности эта стадия технологического процесса будет обозначаться в дальнейшем в этом документе термином "первоначальная фаза запуска". В течение первоначальной фазы запуска катализатор способен вырабатывать этиленоксид с той селективностью или с близкой к ней селективностью, которая была проявлена после того, как катализатор был "введен в установленный режим" при нормальных первоначальных условиях проведения технологического процесса после процесса запуска. Так, в частности, в течение первоначальной фазы запуска селективность может быть максимум до 3 мольных %, более конкретно максимум до 2 мольных %, наиболее конкретно максимум до 1 мольного % от оптимальной селективности, представленной при нормальных первоначальных условиях проведения технологического процесса. Соответственно, селективность может достигать и может поддерживаться равной более чем 86,5 мольных %, в частности, по меньшей мере, 87 мольных %, более конкретно, по меньшей мере, 87,5 мольных %, в течение первоначальной фазы запуска при типичных коммерческих условиях (например, 200 кг/м3/ч, объемная скорость подачи газа 3300 GHSV, 14,5 кПа давление, 1 мольный % CO2 на входе, 30 мольных % этилена и 8 мольных % кислорода). В силу того, что селективность катализатора быстро возрастает, существует выгодное дополнительное получение этиленоксида.

В течение первоначальной фазы запуска высокоселективный катализатор подвергается пусковому периоду разработки. Впрочем, свежеполученный катализатор у входа в реактор часто не подвергается разработке при вводе в эксплуатацию. Посредством исключения не подвергнутого разработке высокоселективного катализатора у входа в реактор увеличенная селективность может быть получена. Этого можно достичь путем использования разработанного высокоселективного катализатора у входа в реактор или модифицируя процесс предварительной обработки для уверенности в том, что катализатор у входа в реактор тщательно разогрет и разработан.

В первоначальной фазе запуска катализатор контактирует с органическим хлоридом в течение периода времени, до того как увеличится до, по меньшей мере, 1×10-5 мольных % содержание винилхлорида (рассчитанное как моли винилхлорида по отношению к общему количеству молей газовой смеси), детектируемое на выходе из реактора или в линии цикла рециркуляционного газа. Не имея стремления быть связанными с теоретическими выводами, в случае использования других органических хлоридов, отличных от винилхлорида, считают, что винилхлорид, детектируемый на выходе или в рециркуляционной линии, генерируется посредством реакции хлорида, абсорбированного на поверхности на серебре, присутствующем в катализаторе, с углеводородом, присутствующим в загружаемом материале. Предпочтительно, когда катализатор контактирует с органическим хлоридом в течение периода времени до тех пор, пока увеличится до, по меньшей мере, 2×10-5 мольных % содержание винилхлорида, в частности до не более 1×10-4 мольных %, более конкретно до не более 7,5×10-5 мольных %, наиболее конкретно до не более 5×10-5 мольных % (рассчитанное как моли винилхлорида по отношению к общему количеству молей газовой смеси), детектируемое на выходе из реактора или в линии цикла рециркуляционного газа. Количество органического хлорида, контактирующего с катализатором, может быть в диапазоне от 1 до 12 миллимолярных (ммоль) эквивалента хлорида на килограмм катализатора. Ммоль эквивалента хлорида определяют, умножая ммоли органического хлорида на число атомов хлора, присутствующих в молекуле органического хлорида, например 1 ммоль этилендихлорида дает 2 ммоля эквивалента хлорида. Органический хлорид может подаваться в слой катализатора в течение периода времени, изменяющегося в диапазоне от 1 до 15 часов, предпочтительно 2-10 часов, более предпочтительно от 2,5 до 8 часов. Соответственно, количество органического хлорида, контактирующего с катализатором, может быть не более 6 ммоль эквивалентов/кг катализатора, в частности не более 5,5 ммоль эквивалентов/кг катализатора, более конкретно не более 5 ммоль эквивалентов/кг катализатора. Количество органического хлорида в загружаемом материале в течение первоначальной фазы запуска может быть, по меньшей мере, 1,5×10-4 мольных %, в частности, по меньшей мере, 2×10-4 мольных %, рассчитанное как моли хлорида по отношению к общему количеству загружаемого материала. Количество органического хлорида в течение первоначальной фазы запуска может быть не более 0,1 мольных %, предпочтительно не более 0,01 мольных %, более предпочтительно не более 0,001 мольных %, рассчитанное как моли хлорида по отношению к общему количеству загружаемого материала. Предпочтительно, если первоначальный пусковой загружаемый материал может включать органический хлорид в количестве, превышающем оптимальное количество, используемое в течение первоначального периода нормальных условий получения этиленоксида.

Загружаемый материал в течение первоначальной фазы запуска также содержит этилен. Этилен может присутствовать в первоначальном пусковом загружаемом материале в количестве, по меньшей мере, 10 мольных %, предпочтительно, по меньшей мере, 15 мольных %, более предпочтительно, по меньшей мере, 20 мольных %, по отношению к общему количеству загружаемого материала. Этилен может присутствовать в первоначальном пусковом загружаемом материале в количестве не более 50 мольных %, предпочтительно не более 45 мольных %, более предпочтительно не более 40 мольных %, по отношению к общему количеству загружаемого материала. Предпочтительно, если этилен может присутствовать в первоначальном пусковом загружаемом материале в том же самом или практически в том же самом количестве, которое используется при нормальных условиях получения этиленоксида. Это дает дополнительное преимущество в том, что концентрацию этилена не нужно корректировать между первоначальной фазой запуска и нормальными условиями получения этиленоксида после пускового периода, что делает процесс более эффективным.

Загружаемый материал в течение первоначальной фазы запуска также содержит кислород. Кислород может присутствовать в первоначальном пусковом загружаемом материале в количестве, по меньшей мере, 1 мольный %, предпочтительно, по меньшей мере, 2 мольных %, более предпочтительно, по меньшей мере, 2,5 мольных %, по отношению к общему количеству загружаемого материала. Кислород может присутствовать в первоначальном пусковом загружаемом материале в количестве не более 15 мольных %, предпочтительно не более 10 мольных %, более предпочтительно не более 5 мольных %, по отношению к общему количеству загружаемого материала. Может быть предпочтительным применение меньшего количества кислорода в первоначальном пусковом загружаемом материале, в сравнении с композицией загружаемого материала на более поздних стадиях технологического процесса в течение нормальных условий получения этиленоксида, ввиду того, что более низкое количество кислорода в загружаемом материале снизит уровень конверсии кислорода настолько, что, предпочтительно, активные участки катализатора активнее освобождаются, и процесс будет более просто поддаваться контролю.

В варианте осуществления изобретения первоначальная фаза запуска также содержит менее чем 2 мольных %, предпочтительно менее чем 1,5 мольных процента, более предпочтительно менее чем 1,2 мольных процента, наиболее предпочтительно менее чем 1 мольный процент, в частности не более 0,75 мольных процента диоксида углерода, по отношению к общему количеству загружаемого материала. При нормальном практическом осуществлении настоящего изобретения количество диоксида углерода, присутствующее в загружаемом в реактор материале, составляет, по меньшей мере, 0,1 мольный процент или, по меньшей мере, 0,2 мольных процента или, по меньшей мере, 0,3 мольных процента, по отношению к общему количеству загружаемого материала. Соответственно, диоксид углерода может присутствовать в первоначальном пусковом загружаемом материале в том же самом или практически в том же самом количестве, которое используется при нормальных условиях получения этиленоксида.

Оставшаяся часть загружаемого материала в течение первоначальной фазы запуска может также содержать неактивный и/или насыщенный углеводород. Неактивные и насыщенные углеводороды описаны в дальнейшем в этом документе. Эти дополнительные компоненты загружаемого материала также называются углеводородными сомодераторами, поскольку они оказывают влияние на воздействие хлоридного модератора.

В течение первоначальной фазы запуска температура катализатора будет контролироваться для достижения целевой интенсивности работы производства. Первоначальная фаза запуска обычно длится 15-400 часов после добавления кислорода к загружаемому материалу.

Давление на входе в реактор может быть не более 4000 кПа абсолютного давления, предпочтительно не более 3500 кПа абсолютного давления, более предпочтительно не более 2500 кПа абсолютного давления. Давление на входе в реактор составляет, по меньшей мере, 500 кПа абсолютного давления. Газовая объемная скорость в час или "GHSV", обозначенная в дальнейшем в этом документе, может быть в диапазоне от 500 до 10000 N1/(1 ч).

В течение первоначальной фазы запуска катализатор сначала может контактировать с загружаемым материалом, имеющим в своем составе этилен и, необязательно, насыщенный углеводород, в частности этан и, необязательно, метан. Органический хлорид затем может быть добавлен к загружаемому материалу. Кислород может быть добавлен к загружаемому материалу одновременно или вскоре после первого добавления органического хлорида к загружаемому материалу. Не позднее чем через несколько минут после добавления кислорода может начаться реакция эпоксидирования. Диоксид углерода и дополнительные компоненты загружаемого материала могут быть добавлены в любое время, предпочтительно одновременно или вскоре после первого добавления кислорода к первоначальному пусковому загружаемому материалу. Как обсуждалось выше, в течение первоначальной фазы запуска, катализатор способен производить этиленоксид с той селективностью или с близкой к ней селективностью, которая была получена опытным путем после того, как катализатор был "введен в установленный режим" при нормальных первоначальных условиях проведения технологического процесса после процесса запуска. В течение первоначальной фазы запуска катализатор работает при таких условиях, что этиленоксид производится на уровне, который составляет от 45 до 75% от целевого уровня производства в течение нормального режима производства этиленоксида, в частности от 50 до 70%, из расчета от того же.

После первоначальной фазы запуска количество органического хлорида в загружаемом материале доводят до величины, которая применяется на практике для получения этиленоксида при, по существу, оптимальной селективности, в частности доводят до количества, которое составляет в пределах до 25% от оптимального количества органического хлорида, дающего оптимальную селективность при условиях работы в нормальном режиме первоначальной стадии производства этиленоксида, более конкретно в пределах до 10% от оптимального количества, и наиболее конкретно доводят до оптимального количества органического хлорида, дающего оптимальную селективность при условиях работы в нормальном режиме первоначальной стадии производства этиленоксида. Только для полной ясности, эта фаза процесса эпоксидирования, т.e. фаза процесса запуска, в которой содержание органического хлорида корректируют для получения оптимального уровня селективности при условиях работы в нормальном режиме первоначальной стадии производства этиленоксида, будет обозначаться в данном документе термином "пусковая корректирующая фаза". Оптимальное количество органического хлорида на этой стадии называют "M1". Условия могут меняться в течение корректирующей фазы таким образом, чтобы катализатор работал при этих условиях так, что этиленоксид получается на уровне, составляющем от 90 до 100% от целевого уровня производства в течение производства этиленоксида в нормальном режиме, в частности от 95 до 100%, из расчета от того же.

Настоящий процесс эпоксидирования может быть на основе воздуха или на основе кислорода, см. "Kirk-Othmer Encyclopedia of Chemical Technology", 3rd edition, Volume 9, 1980, pp. 445-447. В процессе на основе воздуха, воздух или обогащенный кислородом воздух применяют в качестве источника окисляющего агента, в то время как в процессах на основе кислорода применяют кислород высокой чистоты (по меньшей мере, 95 мольных %) или очень высокой чистоты (по меньшей мере, 99,5 мольных %) в качестве источника окисляющего агента. Ссылка может быть сделана на патент U.S. Pat. No. 6040467, включенный в данный документ в качестве ссылки, для дополнительного описания процессов на основе кислорода. В настоящее время большинство производственного оборудования эпоксидирования представляет собой ориентированное на процесс на основе кислорода, и таковой представляет собой предпочтительный вариант осуществления настоящего изобретения.

Органический хлорид для использования в настоящем процессе может быть из хлоруглеводородов. Предпочтительно, когда органический хлорид выбирают из группы, состоящей из метилхлорида, этилхлорида, этилендихлорида, винилхлорида или их смеси. Наиболее предпочтительные модификаторы реакции представляют собой этилхлорид, винилхлорид и этилендихлорид.

В дополнение к этилену, кислороду и органическому хлориду производственный загружаемый материал во время нормального режима процесса эпоксидирования может содержать один или несколько необязательных компонентов, таких как диоксид углерода, инертные газы и насыщенные углеводороды.

Диоксид углерода является побочным продуктом процесса эпоксидирования. О