Установка риформинга, способ риформинга, установка для получения химических продуктов, снабженная установкой риформинга, и способ получения химических продуктов

Иллюстрации

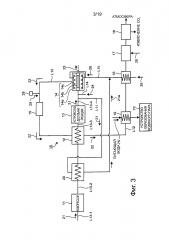

Показать всеИзобретение относится к области нефтегазохимии. Природный газ 21 подают в компрессор 11. Сжатый природный газ 21 последовательно нагревают в четвертом 20 и первом 12 теплообменниках. В первом теплообменнике 12 в качестве источника тепла используют дымовые газы 22. Нагретый природный газ 21 подают в устройство десульфуризации 13. В аппарате 14 проводят риформинг природного газа, очищенного от серосодержащих соединений, и получают H2 и CO или H2 и CO2. Газ, подвергнутый риформингу, используют для синтезирования аммиака, мочевины и метанола. Во втором теплообменнике 16 нагревают воздух 26, используемый для нагрева в аппарате риформинга 14. Нагрев воды 75 осуществляют посредством дымовых газов 22 в третьем теплообменнике 19. Изобретение позволяет улучшить термическую эффективность при проведении риформинга природного газа, исключить возникновение коррозии, улучшить эффективность получения аммиака, мочевины и метанола. 4 н. и 2 з.п. ф-лы, 19 ил., 6 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к установке риформинга, которая производит риформинг природного газа при использовании природного газа в качестве топлива для аппарата риформинга для проведения риформинга природного газа и тому подобного, и установке получения химических продуктов, снабженной ей.

Уровень техники

В случае получения метанола и аммиака используют подвергнутый риформингу газ, полученный в результате риформинга природного газа и тому подобного в аппарате риформинга (например, смотрите источники патентной литературы 1 и 2). В случае проведения риформинга природного газа или тому подобного в аппарате риформинга с превращением природного газа в газ, подвергнутый риформингу, перед подачей природного газа в аппарат риформинга часть природного газа извлекают и используют в качестве топлива для аппарата риформинга и природный газ, подаваемый в аппарат риформинга, подвергают риформингу.

Перечень цитирования

Патентная литература

Источник патентной литературы 1: японская выложенная патентная публикация №6-234517

Источник патентной литературы 2: японская выложенная патентная публикация №2000-63115 (японский патент №4168210)

Раскрытие изобретения

Техническая проблема

Как и в источниках патентной литературы 1 и 2, в способе получения метанола и аммиака, который обычно использовали, в общем случае природный газ сначала компримируют до давления риформинга. Кроме того, часть природного газа, который не был подвергнут десульфуризации, извлекают перед компримированием природного газа и используют в качестве топлива для аппарата риформинга. После этого для повышения эффективности получения метанола и аммиака в целях повышения величины утилизации тепла от дымовых газов аппарата риформинга и улучшения термической эффективности при проведении риформинга природного газа имеется потребность в дополнительном усовершенствовании установки риформинга.

Настоящее изобретение было создано в свете описанных выше проблем, и одна его цель заключается в предложении установки риформинга и способа риформинга, способных улучшить термического эффективность при проведении риформинга природного газа, установки для получения химических продуктов, снабженной указанной установкой риформинга, и способа для получения химических продуктов.

Решение проблемы

В соответствии с первым аспектом настоящего изобретения в целях разрешения вышеупомянутых проблем предлагается установка риформинга, содержащая: первое компрессорное устройство, которое компримирует газообразное сырье, содержащее углеводород и серу; первое теплообменное устройство, которое нагревает компримированное газообразное сырье; устройство десульфуризации, которое удаляет компоненты серы, содержащиеся в нагретом газообразном сырье; устройство риформинга, которое производит риформинг углеводорода в газообразном сырье с образованием любого одного или обоих вариантов, выбираемых из H2 и СО или H2 и CO2, для получения подвергнутого риформингу газа, содержащего любой один или оба варианта, выбираемые из H2 и СО или H2 и CO2; линию ответвления газообразного сырья, которая отводит часть компримированного газообразного сырья из любого одного или обоих положений, выбираемых из расположенного выше по ходу потока и расположенного ниже по ходу потока от устройства десульфуризации по отношению к направлению течения газообразного сырья, и подает указанную часть компримированного газообразного сырья в качестве сжигаемого топлива, использующегося для нагревания в устройстве риформинга; линию выпуска дымовых газов, которая выпускает дымовые газы, которые образуются в результате сжигания в устройстве риформинга, из устройства риформинга; и второе теплообменное устройство, которое производит теплообмен между воздухом сжигания, использующимся для нагревания в устройстве риформинга, и дымовыми газами, которые подвергнуты теплообмену в первом теплообменном устройстве, при этом указанное первое теплообменное устройство предусмотрено на указанной линии выпуска дымовых газов, при этом дымовые газы используются в качестве нагревающей среды для компримированного газообразного сырья, а указанное второе теплообменное устройство предусмотрено в положении, расположенном ниже по ходу потока от первого теплообменного устройства на линии выпуска дымовых газов и использует в качестве нагревающей среды для воздуха сжигания остаточное тепло, которое получено при теплообмене в первом теплообменном устройстве.

В соответствии со вторым аспектом настоящего изобретения предлагается установка риформинга в соответствии с первым аспектом, в которой устройство риформинга содержит первое устройство риформинга, которое подает пары в газообразное сырье для проведения первичного риформинга углеводорода в газообразном сырье с образованием любого одного или обоих вариантов, выбираемых из H2 и СО или H2 и CO2, и второе устройство риформинга, которое производит вторичный риформинг углеводорода в газообразном сырье, осуществляемый после первичного риформинга в первом устройстве риформинга, с образованием любого одного или обоих вариантов, выбираемых из H2 и СО или H2 и CO2, для получения газа, подвергнутого риформингу, при использовании воздуха сжигания и компримированного газообразного сырья, подаваемого из линии ответвления газообразного сырья.

В соответствии с третьим аспектом настоящего изобретения предлагается установка риформинга в соответствии с первым или вторым аспектом, в которой между первым теплообменным устройством и вторым теплообменным устройством предусмотрен третий теплообменник, выполненный с возможностью теплообмена между питающей водой, подаваемой в устройство образования водяного пара, и дымовыми газами.

В соответствии с четвертым аспектом настоящего изобретения предлагается установка риформинга в соответствии с третьим аспектом, дополнительно содержащая: четвертый теплообменник, который предусмотрен на линии ответвления газообразного сырья для теплообмена между компримированным газообразным сырьем перед его введением в первый теплообменник и частью ответвленного газообразного сырья.

В соответствии с пятым аспектом настоящего изобретения предлагается установка риформинга в соответствии с любым одним аспектом от первого до четвертого, содержащая любое одно или оба из: устройства денитрификации, которое предусмотрено на линии выпуска дымовых газов между устройством риформинга и теплообменным устройством, для удаления NOx, содержащихся в дымовых газах, которые образуются в указанном устройстве риформинга; и устройства извлечения CO2, которое предусмотрено в положении, расположенном ниже по ходу потока от теплообменного устройства по отношению к направлению течения дымовых газов в линии выпуска дымовых газов, для удаления CO2, содержащегося в дымовых газах.

В соответствии с шестым аспектом настоящего изобретения предлагается установка для получения химических продуктов, содержащая: установку риформинга в соответствии с любым одним аспектом от первого до пятого; и устройство получения химических продуктов, которое производит химические продукты при использовании газа, подвергнутого риформингу.

В соответствии с седьмым аспектом настоящего изобретения предлагается установка получения химических продуктов в соответствии с шестым аспектом, в которой устройство получения химических продуктов представляет собой устройство синтеза аммиака, которое синтезирует аммиак при использовании газа, подвергнутого риформингу.

В соответствии с восьмым аспектом настоящего изобретения предлагается установка получения химических продуктов в соответствии с седьмым аспектом, в которой устройство получения химических продуктов представляет собой устройство синтеза мочевины, которое синтезирует мочевину при использовании полученного аммиака.

В соответствии с девятым аспектом настоящего изобретения предлагается установка получения химических продуктов в соответствии с шестым аспектом, в которой устройство получения химических продуктов представляет собой устройство синтеза метанола, которое синтезирует метанол при использовании газа, подвергнутого риформингу.

В соответствии с десятым аспектом настоящего изобретения предлагается способ риформинга, включающий: первую стадию теплообмена для нагревания газообразного сырья, содержащего компримированный углеводород и серу; стадию десульфуризации для удаления компонентов серы, содержащихся в нагретом газообразном сырье; стадию риформинга для проведения риформинга углеводорода в газообразном сырье с образованием любого одного или обоих вариантов, выбираемых из H2 и СО или H2 и CO2, для получения подвергнутого риформингу газа, содержащего любой один или оба варианта, выбираемые из H2 и СО или H2 и CO2; и вторую стадию теплообмена для теплообмена между воздухом сжигания, использованным для нагревания на стадии риформинга, и дымовыми газами, которые подвергнуты теплообмену на первой стадии теплообмена, причем компримированное газообразное сырье отводят из любого одного или обоих положений, выбираемых из расположенного выше по ходу потока и расположенного ниже по ходу потока от стадии десульфуризации по отношению к направлению течения газообразного сырья, и подают в качестве сжигаемого топлива, использующегося для нагревания на стадии риформинга, при этом дымовые газы, образованные в результате сжигания на стадии риформинга, выпускают со стадии риформинга, указанные дымовые газы подвергают первому теплообмену, используя их в качестве нагревающей среды для компримированного газообразного сырья, а дымовые газы с остаточным теплом после теплообмена с компримированным газообразным сырьем подвергают второму теплообмену в качестве нагревающей среды для воздуха сжигания.

В соответствии с одиннадцатым аспектом настоящего изобретения предлагается способ риформинга в соответствии с десятым аспектом, в котором между первой стадией теплообмена и второй стадией теплообмена предусматривают третью стадию теплообмена для теплообмена между питающей водой, подаваемой в устройство образования водяного пара, и дымовыми газами.

В соответствии с двенадцатым аспектом настоящего изобретения предлагается способ риформинга в соответствии с одиннадцатым аспектом, дополнительно включающий: четвертую стадию теплообмена, которую предусматривают на линии ответвления газообразного сырья для проведения теплообмена между компримированным газообразным сырьем, вводимым на первую стадию теплообмена, и частью ответвленного газообразного сырья.

В соответствии с тринадцатым аспектом настоящего изобретения предлагается способ получения химических продуктов, включающий: стадию риформинга в соответствии с любым одним аспектом от десятого до одиннадцатого; и стадию получения химических продуктов для образования химических продуктов при использовании газа, подвергнутого риформингу.

В соответствии с четырнадцатым аспектом настоящего изобретения предлагается способ получения химических продуктов в соответствии с тринадцатым аспектом, в котором стадия получения химических продуктов представляет собой стадию синтезирования аммиака для синтезирования аммиака при использовании газа, подвергнутого риформингу.

В соответствии с пятнадцатым аспектом настоящего изобретения предлагается способ получения химических продуктов в соответствии с четырнадцатым аспектом, в котором стадия получения химических продуктов представляет собой стадию синтезирования мочевины для синтезирования мочевины при использовании полученного аммиака.

В соответствии с шестнадцатым аспектом настоящего изобретения предлагается способ получения химических продуктов в соответствии с тринадцатым аспектом, в котором стадия получения химических продуктов представляет собой стадию синтезирования метанола для синтезирования метанола при использовании газа, подвергнутого риформингу.

Выгодные эффекты от изобретения

В соответствии с настоящим изобретением вследствие наличия возможности повышения величины утилизации тепла от нагревающей среды к природному газу при нагревании природного газа может быть улучшена термическая эффективность при проведении риформинга природного газа.

Краткое описание чертежей

Фигура 1 представляет собой принципиальную схему установки риформинга в соответствии с первым вариантом осуществления настоящего изобретения.

Фигура 2 представляет собой принципиальную схему установки риформинга в соответствии с первым вариантом осуществления настоящего изобретения.

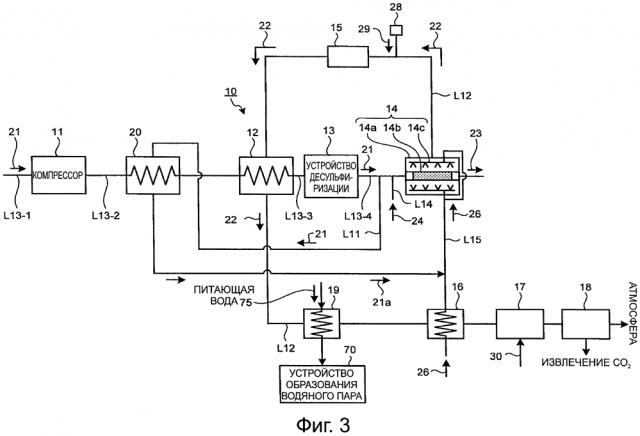

Фигура 3 представляет собой принципиальную схему еще одной установки риформинга в соответствии с первым вариантом осуществления настоящего изобретения.

Фигура 4 представляет собой принципиальную схему еще одной установки риформинга в соответствии с первым вариантом осуществления настоящего изобретения.

Фигура 5 представляет собой принципиальную схему еще одной установки риформинга в соответствии с первым вариантом осуществления настоящего изобретения.

Фигура 6 представляет собой принципиальную схему еще одной установки риформинга в соответствии с первым вариантом осуществления настоящего изобретения.

Фигура 7 представляет собой принципиальную схему еще одной установки риформинга в соответствии с первым вариантом осуществления настоящего изобретения.

Фигура 8 представляет собой принципиальную схему еще одной установки риформинга в соответствии с первым вариантом осуществления настоящего изобретения.

Фигура 9 представляет собой схему, иллюстрирующую один пример конфигурации системы установки риформинга, проиллюстрированной на фигуре 1.

Фигура 10 представляет собой схему, иллюстрирующую один пример конфигурации системы установки риформинга, проиллюстрированной на фигуре 3.

Фигура 11 представляет собой принципиальную схему установки получения химических продуктов, снабженную установкой риформинга, в соответствии со вторым вариантом осуществления настоящего изобретения.

Фигура 12 представляет собой принципиальную схему установки получения химических продуктов, снабженной другой установкой риформинга в соответствии со вторым вариантом осуществления настоящего изобретения.

Фигура 13 представляет собой принципиальную схему установки получения химических продуктов, снабженной другой установкой риформинга, в соответствии со вторым вариантом осуществления настоящего изобретения.

Фигура 14 представляет собой принципиальную схему установки получения химических продуктов, снабженной другой установкой риформинга, в соответствии со вторым вариантом осуществления настоящего изобретения.

Фигура 15 представляет собой принципиальную схему установки получения химических продуктов, снабженной другой установкой риформинга, в соответствии со вторым вариантом осуществления настоящего изобретения.

Фигура 16 представляет собой принципиальную схему установки получения химических продуктов, снабженной другой установкой риформинга, в соответствии со вторым вариантом осуществления настоящего изобретения.

Фигура 17 представляет собой принципиальную схему установки получения химических продуктов, снабженной другой установкой риформинга, в соответствии со вторым вариантом осуществления настоящего изобретения.

Фигура 18 представляет собой принципиальную схему установки получения химических продуктов, снабженной другой установкой риформинга, в соответствии со вторым вариантом осуществления настоящего изобретения.

Фигура 19 представляет собой принципиальную схему установки получения химических продуктов, снабженной другой установкой риформинга, в соответствии со вторым вариантом осуществления настоящего изобретения.

Осуществление изобретения

Настоящее изобретение будет подробно описываться ниже при одновременном обращении к чертежам. Настоящее изобретение не предназначено для ограничения описанными ниже способами осуществления изобретения (ниже в настоящем документе называемыми вариантами осуществления). В дополнение к этому, составляющие элементы в описанных ниже вариантах осуществления включают элементы, которые легко могут себе представить специалисты в соответствующей области техники, по существу идентичные элементы и элементы из так называемого эквивалентного диапазона. Кроме того, составляющие элементы, раскрытые в описанных ниже вариантах осуществления, могут быть подходящим образом объединены один с другим.

[Первый вариант осуществления]

<Установка риформинга>

Установка риформинга, соответствующая первому варианту осуществления настоящего изобретения, будет описываться при обращении к чертежам. Фигура 1 представляет собой принципиальную схему установки риформинга в соответствии с первым вариантом осуществления настоящего изобретения. Как это проиллюстрировано на фигуре 1, установка 10 риформинга содержит компрессор (компрессорное устройство) 11, первый теплообменник (теплообменное устройство) 12, устройство 13 десульфуризации (установку десульфуризации), аппарат 14 риформинга (устройство риформинга), устройство 15 денитрификации (установку денитрификации), второй теплообменник 16, охлаждающее устройство 17, устройство 18 извлечения CO2 (установку извлечения CO2), линию L11 ответвления газообразного сырья и линию L12 выпуска дымовых газов.

В настоящем варианте осуществления, несмотря на использование природного газа 21 в качестве газообразного сырья, содержащего углеводород и серу, газообразное сырье этим не ограничивается, и может быть использовано любое газообразное сырье, содержащее углеводород, и, например, для использования подходят сжиженный нефтяной газ (СНГ), синтетический газ, такой как бутан, или нафта, полученный из другого углеводорода, газоконденсатная жидкость, полученная в результате добычи сырой нефти и природного газа, гидрат метана и тому подобное.

Компрессор 11 предназначен для компримирования природного газа 21, и он увеличивает давление природного газа 21 до предварительно определенного значения. Природный газ 21 подают в компрессор 11 через линию L13-1 подачи газообразного сырья. После увеличения давления природного газа 21 до предварительно определенного значения в компрессоре 11 он приобретает высокую температуру, и природный газ 21 подают в первый теплообменник 12 через линию L13-2 подачи газообразного сырья.

Первый теплообменник 12 предназначен для нагревания компримированного природного газа 21. Первый теплообменник 12 предусмотрен на линии L12 выпуска дымовых газов. В качестве первого теплообменника 12, например, используют теплообменник конвекционного змеевикового типа. Первый теплообменник 12 производит циркуляцию дымовых газов 22 внутри кожуха в результате задания стороны кожуха в качестве вторичной стороны и задания трубной стороны (стороны теплообменной трубы) первого теплообменника 12 в качестве первичной стороны. Кроме того, первый теплообменник 12 производит циркуляцию дымовых газов 22, выпускаемых из аппарата 14 риформинга, в качестве нагревающей среды внутри кожуха, как это описывается ниже. Первый теплообменник 12 использует дымовые газы 22, подаваемые на наружную окружность теплообменной трубы в качестве источника тепла, и производит циркуляцию природного газа 21 внутри теплообменной трубы для нагревания природного газа 21.

Кроме этого, первый теплообменник 12 не ограничивается обычным теплообменником конвекционного змеевикового типа, и может быть использован любой теплообменник, который способен производить непрямой теплообмен между природным газом 21 и дымовыми газами 22.

После нагревания природного газа 21 в результате проведения теплообмена с дымовыми газами 22 в первом теплообменнике 12 природный газ 21 подают в устройство 13 десульфуризации через линию L13-3 подачи газообразного сырья.

Устройство 13 десульфуризации предназначено для удаления компонентов серы (компонентов S), таких как сероводород (H2S), содержащийся в нагретом природном газе 21, и сераорганические соединения. В качестве устройства 13 десульфуризации используют обычное известное устройство, и может быть использовано устройство либо мокрого типа, либо сухого типа. В случае устройства 13 десульфуризации в виде абсорбера, который удаляет компоненты S в природном газе 21 мокрым способом, в устройстве 13 десульфуризации в качестве щелочного абсорбента используют, например, известковое молоко (водный раствор, полученный в результате растворения порошкообразного известняка в воде) и внутреннюю температуру абсорбера регулируют, доводя до величины в диапазоне приблизительно от 30°С до 80°С. Известковое молоко подают в низ абсорбера устройства 13 десульфуризации. Известковое молоко, поданное в низ абсорбера устройства 13 десульфуризации, направляют во множество сопел в устройстве 13 десульфуризации через линию питания абсорбентом или тому подобное и эжектируют из сопла, например в направлении верхней стороны абсорбера. Когда природный газ 21, поднимающийся от нижней стороны абсорбера устройства 13 десульфуризации, приходит в газо-жидкостной контакт с известковым молоком, эжектируемым из сопла, компоненты S в природном газе 21 абсорбируется известковым молоком, отделяются и удаляются из природного газа 21. Внутри устройства 13 десульфуризации компоненты S в природном газе 21 приходят в реакцию с известковым молоком, описывающуюся следующей далее формулой (1). Кроме того, известковое молоко, которое абсорбировало компоненты S в природном газе 21, окисляется воздухом (не проиллюстрированным), подаваемым вниз абсорбера устройства 13 десульфуризации, что приводит к прохождению реакции с воздухом, описывающейся следующей далее формулой (2). Таким образом компоненты S в природном газе 21 захватывается в устройстве 13 десульфуризации в форме гипса CaSO4⋅2H2O.

Природный газ 21, очищенный при использовании известкового молока, выпускают с верхней стороны абсорбера устройства 13 десульфуризации. После этого природный газ 21 подают в аппарат 14 риформинга через линию L13-4 подачи газообразного сырья. Линия L13-4 подачи газообразного сырья соединена с линией L14 подачи паров. Пары 24 подают на линию L13-4 подачи газообразного сырья через линию L14 подачи паров и перемешивают с природным газом 21. После перемешивания природного газа 21 с парами 24 из линии L14 подачи паров смесь подают в аппарат 14 риформинга.

Аппарат 14 риформинга предназначен для проведения риформинга углеводорода в природном газе 21 с образованием любого одного или обоих вариантов, выбираемых из H2 и СО или H2 и CO2, и получения подвергнутого риформингу газа 23, содержащего любой один или оба варианта, выбираемые из H2 и СО или H2 и CO2. Аппарат 14 риформинга содержит основной корпус 14а, трубу 14b катализаторной реакции и горелку 14с. Труба 14b катализаторной реакции предусмотрена внутри основного корпуса 14а, а внутри трубы 14b катализаторной реакции предусмотрен слой катализатора риформинга, содержащий катализатор риформинга. Внутри основного корпуса 14а предусмотрена горелка 14с, которая нагревает трубу 14b катализаторной реакции в результате сжигания воздуха 26 сжигания с образованием дымовых газов 22. Горелка 14с соединена с линией L15 подачи воздуха. Воздух 26 сжигания подают в горелку 14с через линию L15 подачи воздуха. Как это будет описываться ниже, после нагревания воздуха 26 сжигания в результате проведения теплообмена с дымовыми газами 22 во втором теплообменнике 16, воздух 26 сжигания подают в аппарат 14 риформинга. Трубу 14b катализаторной реакции нагревают при использовании дымовых газов 22, природный газ 21 вступает в контакт с катализатором риформинга при прохождении через слой катализатора риформинга в трубе 14b катализаторной реакции, и, таким образом, как в следующих далее формулах (3) и (4), углеводород в природном газе 21 подвергается риформингу с образованием H2 и СО или H2 и CO2. Таким образом, получают подвергнутый риформингу газ 23, содержащий любой один или оба варианта, выбираемые из H2 и СО или H2 и CO2. Температура подвергнутого риформингу газа 23 находится в диапазоне, например, от 400°С до 1000°С.

Линия L11 ответвления газообразного сырья соединяет расположенную ниже по ходу потока сторону устройства 13 десульфуризации с линией L15 подачи воздуха. Линия L11 ответвления газообразного сырья отводит часть природного газа 21, компримированного при использовании компрессора 11, со стороны, расположенной ниже по ходу потока от устройства 13 десульфуризации по отношению к направлению течения природного газа 21, в качестве ответвленного газа 21а и перемешивает ответвленный газ 21а с дымовыми газами 22, проходящими через линию L15 подачи воздуха. Что касается ответвленного газа 21а, то вследствие удаления компонентов S, содержащихся в природном газе 21, при использовании устройства 13 десульфуризации на линию L15 подачи воздуха подают природный газ 21, не содержащий компонентов S.

Подвергнутый риформингу газ 23, полученный в аппарате 14 риформинга, используют в качестве газообразного сырья для синтезирования водорода, жидкого углеводорода, метанола, аммиака или тому подобного. Кроме того, дымовые газы 22, выпущенные из аппарата 14 риформинга, подают в устройство 15 денитрификации через линию L12 выпуска дымовых газов.

Линия L12 выпуска дымовых газов представляет собой линию для выпуска дымовых газов 22, которые образуются в результате сжигания топлива, содержащего природный газ 21, отведенный на линию L11 ответвления газообразного сырья в качестве топлива, при использовании воздуха 26 сжигания в аппарате 14 риформинга. В середине линии L12 выпуска дымовых газов предусмотрено устройство 15 денитрификации и инжектор 28 восстановителя, находящийся на стороне, расположенной выше по ходу потока от установки 15 денитрификации. На пути, по которому дымовые газы, 22, проходящие через линию L12 выпуска дымовых газов, подают в устройство 15 денитрификации, в дымовые газы 22 из инжектора 28 восстановителя подают восстановитель 29. В качестве восстановителя 29 используют, например, аммиак (NH3), мочевину (NH2(CO)NH2), хлорид аммония (NH4Cl) и тому подобное. Восстановитель 29 подают на линию L12 выпуска дымовых газов в виде раствора или газа, содержащих восстановитель 29. В случае подачи на линию L12 выпуска дымовых газов раствора, содержащего восстановитель 29, капли раствора, содержащего восстановитель 29, будут превращаться в пар в результате испарения под действием высокой окружающей температуры дымовых газов 22.

Дымовые газы 22 подают в устройство 15 денитрификации через линию L12 выпуска дымовых газов в состоянии содержания восстановителя 29.

Устройство 15 денитрификации предусмотрено на линии L12 выпуска дымовых газов между аппаратом 14 риформинга и первым теплообменником 12 для удаления оксидов азота (NOx), содержащихся в дымовых газах 22, образованных в аппарате 14 риформинга. В качестве устройства 15 денитрификации используют обычное известное установка, и, например, в качестве устройства 15 денитрификации используют устройство, снабженное слоем катализатора денитрификации, который заполнен катализатором денитрификации для удаления NOx в дымовых газах 22. Когда дымовые газы 22, подаваемые в устройство 15 денитрификации, приходят в контакт с катализатором денитрификации, заполняющим слой катализатора денитрификации, на катализаторе денитрификации будет протекать реакция восстановления между NOx в дымовых газах 22 и восстановителем 29, как и в следующей далее формуле (5), и NOx будут восстанавливаться, и NOx будут разлагаться и удаляться с образованием газообразного азота (N2) и воды (H2O).

После удаления NOx в дымовых газах 22 при использовании устройства 15 денитрификации дымовые газы 22 подают в первый теплообменник 12. Кроме того, в первом теплообменнике 12, как это описывалось выше, дымовые газы 22 подвергают теплообмену с природным газом 21 для нагревания природного газа 21. После этого дымовые газы 22 направляют из первого теплообменника 12 во второй теплообменник 16 через линию L12 выпуска дымовых газов.

Второй теплообменник 16 предназначен для нагревания воздуха 26 сжигания. Подобно первому теплообменнику 12 второй теплообменник 16 предусмотрен на линии L12 выпуска дымовых газов. В качестве второго теплообменника 16 подобно первому теплообменнику 12 используют теплообменник конвекционного змеевикового. типа. Второй теплообменник 16 производит циркуляцию дымовых газов 22 внутри кожуха в результате задания стороны кожуха в качестве вторичной стороны и производит циркуляцию воздуха 26 сжигания внутри теплообменной трубы в результате задания трубной стороны (стороны теплообменной трубы) в качестве первичной стороны. Второй теплообменник 16 использует дымовые газы 22, подаваемые на наружную поверхность теплообменной трубы в качестве источника тепла, и производит циркуляцию воздуха 26 сжигания внутри теплообменной трубы для нагревания воздуха 26 сжигания.

После проведения теплообмена между дымовыми газами 22 и воздухом 26 сжигания во втором теплообменнике 16 дымовые газы 22 подают в охлаждающее установка 17. Кроме того, после нагревания воздуха 26 сжигания в результате проведения теплообмена с дымовыми газами 22 во втором теплообменнике 16 воздух 26 сжигания подают в аппарат 14 риформинга.

Охлаждающее устройство 17 предназначено для охлаждения дымовых газов 22. Охлаждающее устройство 17 представляет собой охлаждающую башню, в которой охлаждающая вода 30 циркулирует через внутреннее пространство и внешнее пространство. В охлаждающем устройстве 17 охлаждающую воду 30 подают с верхней стороны башни, и дымовые газы 22, подаваемые в башню, охлаждают в результате введения в газо-жидкостной контакт с охлаждающей водой 30. После вхождения охлаждающей воды 30 в газо-жидкостной контакт с дымовыми газами 22 охлаждающую воду 30 собирают в низу башни, отводят во внешнее пространство и охлаждают при использовании холодильника. После этого охлаждающую воду 30 снова подают в охлаждающую башню и вводят в газо-жидкостной контакт с дымовыми газами 22. Не ограничиваясь установкам, которое охлаждает дымовые газы 22 в результате введения дымовых газов 22 в прямой контакт с охлаждающей водой 30, охлаждающее установка 17 может быть установкам, которое охлаждает дымовые газы 22 в результате непрямого теплообмена с охлаждающей водой 30.

После охлаждения дымовых газов 22 при использовании охлаждающего установки 17 дымовые газы 22 подают в устройство 18 извлечения CO2.

Устройство 18 извлечения CO2 предназначено для удаления CO2, содержащегося в дымовых газах 22. Устройство 18 извлечения CO2 предусмотрено на стороне, расположенной ниже по ходу потока от второго теплообменника 16 по отношению к направлению течения дымовых газов 22 в линии L12 выпуска дымовых газов. В качестве устройства 18 извлечения CO2 может быть использовано обычное известное устройство. В качестве устройства 18 извлечения CO2, например, может быть использовано устройство, - снабженное абсорбером CO2, который абсорбирует CO2 из дымовых газов 22 в абсорбенте CO2 в результате газо-жидкостного контакта между абсорбентом CO2 на аминовой основе и дымовыми газами 22 в абсорбере, и регенератором, который регенерирует абсорбент CO2 в результате диффундирования CO2, абсорбированного в абсорбенте CO2, в регенераторе. В результате введения дымовых газов 22 в газо-жидкостной контакт с абсорбентом CO2 в абсорбере CO2, CO2 в дымовых газах 22 абсорбируют при использовании абсорбента CO2 и CO2 в дымовых газах 22 удаляют. После удаления CO2, содержащегося в дымовых газах 22, при использовании устройства 18 извлечения CO2 дымовые газы 22 высвобождают в атмосферу в виде очищенного газа.

Кроме того, линия L11 ответвления газообразного сырья соединяет расположенную ниже по ходу потока сторону устройства 13 десульфуризации с линией L15 подачи воздуха и перемешивает природный газ 21, компримированный при использовании компрессора 11, с дымовыми газами 22, проходящими через линию L15 подачи воздуха, в результате отведения природного газа 21 с расположенной ниже по ходу потока стороны устройства 13 десульфуризации по отношению к направлению течения природного газа 21. Вследствие удаления компонентов S, содержащихся в природном газе 21, при использовании устройства 13 десульфуризации природный газ 21, не содержащий компонентов S, может быть подан на линию L15 подачи воздуха. В результате в дымовых газах 22, выпускаемых из аппарата 14 риформинга, не содержатся компоненты S. В результате, поскольку содержание компонентов S в дымовых газах 22 является очень маленькой величиной, уменьшается сама температура кислотной точки росы. Поэтому вследствие наличия возможности дополнительного уменьшения температуры дымовых газов и увеличения величины утилизации тепла от дымовых газов может быть уменьшено количество топлива для аппарата 14 риформинга.

Например, может быть уменьшено количество природного газа 21, который используют в качестве топлива в аппарате 14 риформинга, например, до величины в диапазоне от приблизительно 0,7% до 8,5%.

То есть, в способах получения метанола и аммиака, которые обычно использовали, как в источниках патентной литературы 1 и 2, во многих вариантах в общем случае часть природного газа, которую не подвергали десульфуризации, отделяют в качестве топлива для аппарата риформинга. Поэтому в случае увеличения величины утилизации тепла от дымовых газов и падения температуры дымовых газов будет иметься возможность прохождения сернокислотной коррозии вследствие содержания компонента S, такого как серный ангидрид, содержащегося в дымовых газах при прохождении через трубопровод, через который проходят дымовые газы. Сернокислотная коррозия относится к явлению, при котором температура дымовых газов становится равной температуре точки росы и менее того для кислоты компонента S, такого как серный ангидрид, содержащегося в дымовых газах, при этом компонент S, содержащийся в дымовых газах, объединяется с водой, превращается в серную кислоту (H2SO4) и конденсируется, что, тем самым, коррозирует металл. Поэтому в качестве материала трубопровода, через который проходят дымовые газы, необходимо использовать кислотостойкую сталь, характеризующуюся высокой коррозионной стойкостью в отношении кислот, таких как серная кислота. В противоположность этому, в настоящем варианте осуществления вследствие того, что дымовые газы 22, выпускаемые из аппарата 14 риформинга, не содержат компонентов S, даже в случае прохождения теплообмена между дымовыми газами 22 и воздухом 26 сжигания во втором теплообменнике 16 и падения температуры дымовых газов 22, может быть предотвращено возникновение коррозии при прохождении линии L12 выпуска дымовых газов на расположенной ниже по ходу потока в направлении течения газа для дымовых газов 22 стороне от второго теплообменника 16 на линии L12 выпуска дымовых газов. Поэтому в качестве материала линии L12 выпуска дымовых газов могут быть использованы другие материалы, не ограничиваясь кислотостойкой сталью, и область применения может быть расширена.

Кроме того, в способах получения метанола и аммиака, которые обычно использовали, как в источниках патентной литературы 1 и 2, при рассмотрении возможности возникновения сернокислотной коррозии при прохождении трубопровода, через который проходят дымовые газы, невозможно в достаточной степени провести утилизацию тепла, которое удерживают дымовые газы, в теплообменнике, который производит теплообмен между дымовыми газами и природным газом. Таким образом, существует возможность увеличения эксплуатационных расходов для