Устройство удерживания волокнистой текстуры на бобине для пропитки станка для наматывания

Иллюстрации

Показать всеИзобретение относится к станку и устройству удерживания волокнистой текстуры на бобине для пропитки станка для наматывания. Устройство содержит траверсу, образующую опорную стойку, каждый конец которой предназначен для закрепления на одном из боковых дисков бобины. Центральный держатель лапки установлен на траверсе и содержит лапку, предназначенную для того, чтобы упираться в слой волокнистой текстуры, намотанной на бобину. Два боковых держателя лапок установлены на траверсе, каждый из которых содержит основную лапку, предназначенную для того, чтобы упираться в слой волокнистой текстуры, намотанной на бобину, и боковую лапку, предназначенную для того, чтобы упираться в боковой край слоя волокнистой текстуры, намотанной на бобину. Также устройство содержит средства осуществления прижимающего усилия лапок на слой волокнистой текстуры, намотанной на бобину. Изобретение обеспечивает равномерное натяжение волокнистой структуры на бобине. 2 н. и 5 з.п. ф-лы, 5 ил.

Реферат

Описание известного уровня техники

Настоящее изобретение относится к области практического осуществления корпусов из композитного материала газовой турбины, в частности корпусов для удерживания нагнетательного вентилятора газовой турбины для авиационных двигателей.

В авиационном газотурбинном двигателе корпус нагнетательного вентилятора выполняет множество функций: он образует канал подвода воздуха в двигатель; на нем против вершин лопаток нагнетательного вентилятора содержится истираемый материал; на нем, возможно, удерживается структура поглощения звуковых волн для улучшения звукоизоляции на входе двигателя; в него встроен или на нем располагается задерживающий щиток. Последний образует ловушку, задерживающую обломки, такие как попавшие посторонние предметы или фрагменты поврежденных лопаток, выбрасываемые под воздействием центробежной силы, с целью не допустить их прохождения через корпус и попадания в другие части летательного аппарата.

Обычно корпус для удерживания нагнетательного вентилятора образован относительно тонкой стенкой, которая определяет канал подвода воздуха и на которой против траектории движения вершин лопаток нагнетательного вентилятора содержится истираемый материал и покрытие для возможного улучшения звукоизоляции, а также конструкцией щитка, крепящегося на данной стенке с внешней стороны на уровне нагнетательного вентилятора.

Уже предлагалось практическое осуществление корпуса из композитного материала для удерживания нагнетательного вентилятора. Например, можно будет обратиться к документу EP 1961923, в котором приводится описание производства корпуса из композитного материала с изменяющейся толщиной, включающего в себя формирование волокнистого элемента усиления за счет наложенных друг на друга слоев волокнистой текстуры и уплотнения волокнистого элемента усиления матрицей. Если быть более точным, то данным документом предусматривается использование приемной бобины для объемного ткачества волокнистой текстуры, которая затем наматывается наложенными друг на друга слоями на бобину для пропитки, содержащую внешнюю поверхность, профиль которой соответствует профилю центральной части изготавливаемого корпуса, и два боковых диска, соответствующих фланцам крепления корпуса. Образуемая, таким образом, предварительно отформованная волокнистая заготовка удерживается на бобине для пропитки, а пропитка смолой практически осуществляется перед полимеризацией.

При осуществлении на практике данного способа возникает проблема перемещения волокнистой текстуры от приемной бобины к бобине для пропитки. Для решения данной проблемы заявителем в заявке на французский патент FR 1153212 (на настоящий момент не опубликована) был предложен станок для наматывания, позволяющий обеспечить во время перемещения волокнистой текстуры от приемной бобины к бобине для пропитки одновременно и правильное размещение волокнистой текстуры на бобине для пропитки, и соответствующее натяжение намотки.

С таким станком возникает проблема удерживания волокнистой текстуры на бобине для пропитки при начале наматывания. Действительно, наматывание осуществляется непосредственно на бобину, которая будет использована при пропитке смолой, причем она является гладкой и не содержит никакого средства поверхностного зацепления. Данная проблема удерживания волокнистой текстуры на бобине для пропитки также возникает в конце наматывания, когда перед отрезанием ее окончательной длины предварительно отформованная волокнистая заготовка должна удерживаться, не допуская при этом потери натяжения текстуры, имевшей место во время ее наматывания.

Как следствие, существует потребность в инструменте, позволяющем обеспечить удерживание волокнистой текстуры на бобине для пропитки при начале и окончании наматывания.

Предмет и формулировка изобретения

Задачей настоящего изобретения является устранение недостатков известных устройств. Для решения задачи предложено устройство удерживания волокнистой текстуры на бобине для пропитки станка для наматывания, содержащее:

- образующую опорную стойку траверсу, каждый конец которой предназначен для закрепления на одном из боковых дисков бобины;

- центральный держатель лапки, установленный на траверсе и содержащий лапку, предназначенную для того, чтобы упираться в слой волокнистой текстуры, намотанной на бобину;

- два боковых держателя лапок, установленных на траверсе, каждый из которых содержит основную лапку, предназначенную для того, чтобы упираться в слой волокнистой текстуры, намотанной на бобину, и боковую лапку, предназначенную для того, чтобы упираться в боковой край слоя волокнистой текстуры, намотанной на бобину; и

- средства осуществления усилия прижатия лапок на слое волокнистой текстуры, намотанной на бобину.

Устройство согласно изобретению примечательно тем, что оно позволяет обеспечить удерживание путем прижатия (или захвата) слоя волокнистой текстуры, намотанной на бобину для пропитки станка для наматывания. Устройство также позволяет удерживать предварительно отформованную волокнистую заготовку на бобине для пропитки при начале наматывания, а также при завершении наматывания, поддерживая достаточное натяжение волокнистой текстуры.

Кроме того, наличие центральной лапки и двух боковых лапок позволяет оказывать прижимающее усилие на слой волокнистой текстуры не только по всей ее ширине, но также в ее углах (которые соответствуют фланцам корпуса).

И, наконец, преимуществом устройства согласно изобретению является возможность его крепления на боковых дисках бобины для пропитки, что делает его легко съемным.

Предпочтительно, устройство содержит, кроме того, пластину распределения давления, предназначенную для размещения между лапками и слоем волокнистой текстуры, намотанной на бобину. Наличие данной пластины позволяет обеспечить распределение прижимающих усилий лапок по всей ширине слоя волокнистой текстуры.

Данная пластина распределения давления, предпочтительно, содержит гибкие зоны для того, чтобы позволить ей повторять профиль внешней поверхности бобины. Например, пластина распределения давления может быть выполнена из пластика, а гибкие зоны могут иметь канавки, выполненные в толщине пластины.

Каждая лапка может быть прикреплена к держателю лапки винтовой парой, приводимой в движение при помощи рукоятки для завинчивания, таким образом, чтобы иметь возможность осуществлять прижимающее усилие упомянутой лапки на слой волокнистой текстуры, намотанной на бобину.

Задача также решается станком для наматывания волокнистой текстуры на бобину для пропитки, содержащим: приемную бобину, которая предназначена для размещения на ней волокнистой текстуры, получаемой путем объемного ткачества, причем приемная бобина имеет по существу горизонтальную ось вращения; бобину для пропитки, которая предназначена для наматывания на нее наложенными друг на друга слоями волокнистой текстуры, размещенной на приемной бобине, причем бобина для пропитки имеет по существу горизонтальную ось вращения, параллельную оси вращения приемной бобины; электродвигатели для приведения во вращение бобин вокруг их соответствующих осей вращения; блок управления электродвигателями приведения во вращение бобин и, по меньшей мере, одно устройство удерживания волокнистой текстуры, как это было определено ранее.

Предпочтительно, станок для наматывания содержит два устройства удерживания волокнистой текстуры на бобине для пропитки; причем упомянутые устройства размещены через определенный промежуток друг от друга, по углу вокруг оси вращения бобины для пропитки.

Краткое описание чертежей

Другие отличительные особенности и преимущества настоящего изобретения станут видны из нижеследующего описания, приводимого со ссылкой на прилагаемые чертежи, на которых проиллюстрирован пример практического осуществления, не имеющий ограничительного характера:

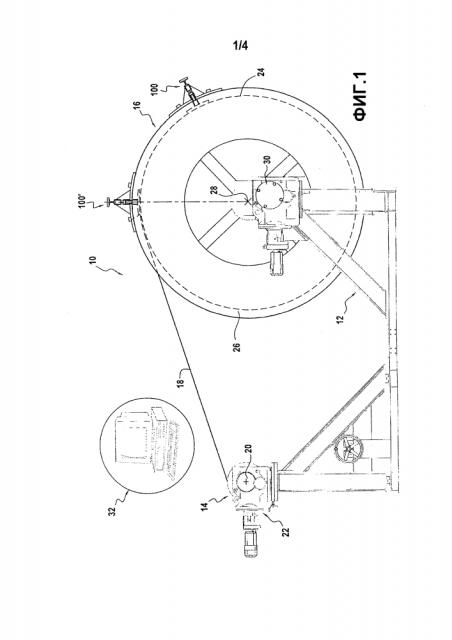

- фиг. 1 представляет собой вид сбоку станка для наматывания волокнистой текстуры на бобину для пропитки, содержащую устройство удерживания согласно изобретению;

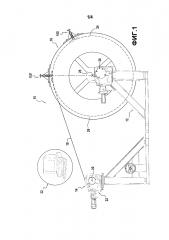

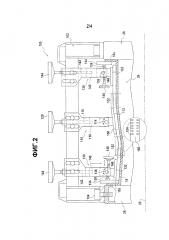

- фиг. 2 и 3 представляют собой виды устройства удерживания, представленного на фиг. 1;

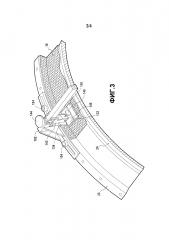

- фиг. 4 представляет собой схематический вид бобины для пропитки станка для наматывания, представленного на фиг. 1, изображающий возможные места расположения устройства удерживания согласно изобретению.

Подробное описание варианта практического осуществления

Далее изобретение будет описано в рамках его применения для изготовления корпуса нагнетательного вентилятора авиационного газотурбинного двигателя.

Описание примера способа изготовления такого корпуса нагнетательного вентилятора приведено в документе EP 1961923, на который можно будет ссылаться.

Корпус выполнен из композитного материала с волокнистым элементом усиления, уплотненным матрицей. Элемент усиления выполнен из волокон, например углеволокна, стекловолокна, арамидного или керамического волокон, а матрица - из полимера, например эпоксидной смолы, бисмалеимида или полиимида.

Вкратце, способ изготовления, описание которого приведено в данном документе, заключается в осуществлении волокнистой текстуры путем объемного ткачества с ленточным принудительным направлением на барабан (который далее называется приемной бобиной), имеющий профиль, определяемый профилем изготавливаемого корпуса.

Осуществленная таким образом волокнистая текстура затем перемещается на бобину литейной формы смолизации (далее называется бобиной для пропитки), внешний профиль которой соответствует внутреннему профилю изготавливаемого корпуса.

Предварительно отформованная заготовка удерживается на бобине для пропитки; пропитка осуществляется, таким образом, посредством смолы. В связи с этим на предварительно отформованную заготовку наносится покрытие, и смола вводится под давлением в образованную таким образом литейную форму. При пропитке может наблюдаться образование разницы давления внутри и снаружи литейной формы, в которой находится предварительно отформованная заготовка. После пропитки осуществляется фаза полимеризации смолы.

Изобретение применимо ко всем типам станков для наматывания, задачей которых является обеспечение перемещения в автоматическом режиме волокнистой текстуры, находящейся на приемной бобине, к бобине для пропитки литейной формы смолизации, которая изображена на фиг. 1.

Можно будет обратиться к заявке на патент FR 1153212 (на настоящий момент не опубликована), в которой приводится подробное описание конструкции и порядка работы такого станка.

Вкратце, станок для наматывания 10 содержит раму 12, являющуюся опорой для приемной бобины 14 и бобины 16 для пропитки. Эти бобины съемные, т.е. они могут быть демонтированы с рамы.

На приемной бобине 14 размещается волокнистая текстура 18, создаваемая, например, путем объемного ткачества. Она располагается на горизонтальной оси 20, один конец которой установлен вращающимся на раме 12 станка для наматывания, а другой конец соединен с выходным валом электродвигателя 22, например электрического двигателя-редуктора, работающего от сети переменного тока.

Элементы конструкции, образованной приемной бобиной 14, ее осью 20 и ее электродвигателем 22, могут перемещаться и совершать поступательные движения относительно рамы вдоль оси вращения приемной бобины. Данная степень свободы при поступательном движении приемной бобины позволяет осуществлять расположение на одной линии данной бобины и бобины для пропитки перед наматыванием волокнистой текстуры на бобину для пропитки.

Бобина 16 для пропитки станка для наматывания предназначена для расположения на ней наложенных друг на друга слоев волокнистой текстуры, находящейся на приемной бобине. Она содержит внешнюю поверхность 24, профиль которой соответствует профилю внутренней поверхности изготавливаемого корпуса, и два боковых диска 26, профили которых соответствуют профилям внешних фланцев корпуса на его переднем и заднем краях для обеспечения его установки и соединения с другими конструктивными элементами.

Бобина для пропитки удерживается на горизонтальной оси 28, которая параллельна оси 20 вращения приемной бобины; причем один из ее концов установлен вращающимся на раме 12 станка для наматывания, а другой конец соединен с выходным валом электродвигателя 30, например, электрического двигателя-редуктора, работающего от сети переменного тока.

Блок управления 32 соединен с электродвигателями 22, 30 двух бобин и позволяет управлять и контролировать скорость вращения каждой бобины. В более общем плане, данный блок управления позволяет управлять совокупностью рабочих параметров станка для наматывания, в частности, перемещения при совершении поступательного движения приемной бобины, когда она оснащена двигателем.

Наматывание при помощи такого станка волокнистой текстуры на бобину для пропитки осуществляется следующим образом: прежде всего свободный конец волокнистой текстуры, размещенной на приемной бобине, крепится на бобине для пропитки посредством одного или множества приспособлений для зажатия, описание которых приводится далее; затем двигатели приведения во вращение бобин включаются и управляются при помощи блока управления для обеспечения соответствующего напряжения намотки волокнистой текстуры.

Как показано на фиг. 1, станок 10 для наматывания содержит два устройства 100, 100' удерживания, установленных в различных угловых положениях на бобине для пропитки при начале наматывания. Безусловно, может быть достаточно только одного устройства.

Устройство 100 удерживания согласно изобретению более детально изображено на фиг. 2 и 3. Оно позволяет обеспечить удерживание свободного конца волокнистой текстуры на бобине для пропитки при начале наматывания. В конце наматывания оно также используется для удерживания волокнистой текстуры на бобине для пропитки до того, как она не будет отрезана по ее окончательной длине.

Устройство 100 удерживания содержит, в частности, траверсу 102, образующую опорную стойку, два конца которой закреплены, например, посредством винта 104 на боковых дисках 26 бобины для пропитки. Устройство удерживания становится, таким образом, съемным.

Данная траверса 102 удерживает три держателя лапок, а именно центральный держатель 110 лапки и два боковых держателя 130 лапок.

Центральный держатель 110 лапки, если быть более точным, расположен по существу на равном расстоянии от двух боковых дисков 26 бобины для пропитки. Он содержит лапку 112, установленную посредством шарнирного соединения 114 на опорной стойке 116 лапки, которая, в свою очередь, закреплена на траверсе. Данная лапка предназначена для того, чтобы упираться в слой волокнистой текстуры 18, намотанной на бобину для пропитки.

Центральный держатель 110 лапки также содержит винтовую пару, состоящую из бесконечного винта 118, приводимого в движение ручкой 120 для завинчивания, и жестко соединенную с опорной стойкой 116 лапки. Таким образом, в результате вращения ручки 120 имеется возможность опускать или поднимать лапку 112 относительно траверсы и, таким образом, сильнее или слабее прижимать лапку к слою волокнистой текстуры.

Что касается боковых держателей 130 лапок, то они расположены на уровне углов, образованных между внешней поверхностью 24 и боковыми дисками 26 бобины для пропитки.

Каждый боковой держатель лапки содержит основную лапку 132, предназначенную для того, чтобы упираться в слой волокнистой текстуры 18, намотанной на бобину для пропитки, и боковую лапку 134, предназначенную для того, чтобы упираться в боковой край 18а слоя волокнистой текстуры 18. Эти две лапки 132, 134 установлены посредством шарнирных соединений, соответственно 136 и 138, на опорной стойке лапки 140, которая, в свою очередь, закреплена на траверсе 102.

Каждый боковой держатель лапки также содержит винтовую пару, состоящую из бесконечного винта 142, приводимого в движение ручкой 144 для завинчивания и жестко соединенного с опорной стойкой лапки 140. Таким образом, в результате вращения ручки 144 имеется возможность опускать или поднимать основную лапку 132 относительно траверсы и, таким образом, сильнее или слабее прижимать лапку к слою волокнистой текстуры.

Боковая лапка 134 также регулируется при помощи винтовой пары, состоящей из бесконечного винта 146, приводимого в движение посредством боковой ручки 148 для завинчивания и жестко соединенного с опорной стойкой лапки 140. Таким образом, в результате вращения ручки 148 имеется возможность осуществлять боковое перемещение боковой лапки 134 относительно бокового диска бобины для пропитки и, таким образом, сильнее или слабее прижимать боковую лапку к боковому краю 18а слоя волокнистой текстуры.

Как изображено на фиг. 2, пластина 150 распределения давления, предпочтительно, размещена между лапками 112, 132 и слоем волокнистой текстуры 18, намотанной на бобину для пропитки. Наличие этой пластины позволяет обеспечить распределение давления по прижатию, осуществляемого лапками, по всей ширине слоя волокнистой текстуры.

Данная пластина 150 выполнена из пластика, например из полиамида или политетрафторэтилена, и имеет толщину, достаточную для обеспечения, ввиду своей жесткости, передачи прижимной нагрузки в зоны слоя волокнистой текстуры, не накрытые лапками 112, 132. Например, данная толщина может составлять порядка 10 мм.

Кроме того, следует обеспечить, вместе с тем, определенную гибкость пластины в тех зонах, где профиль внешней поверхности бобины для пропитки не является прямолинейным, с целью предоставления ей возможности идеально прилегать к профилю внешней поверхности бобины для пропитки.

Для этого пластина 150 распределения давления содержит гибкие зоны 152, пределы которых установлены между лапками 112, 132; причем эти зоны становятся гибкими, например, путем выполнения канавок 154 в толщине пластины. Например, для пластины толщиной приблизительно 10 мм данные канавки могут иметь ширину 1 мм и глубину 3 мм. Кроме того, эти канавки могут быть выполнены с одной или с двух сторон пластины.

Со ссылкой на фиг. 4A и 4B далее будет описано, как могут быть размещены два удерживающих устройства 100, 100' согласно изобретению на бобине 16 для пропитки станка для наматывания во время различных этапов наматывания волокнистой текстуры на этой бобине.

На этих фигурах направление вращения бобины 16 показано стрелкой F, а наматывание волокнистой текстуры на данную бобину потребует осуществления четырех по 1/8 оборотов для получения предварительно отформованной заготовки корпуса с толщиной в соответствии с техническим заданием.

На фиг. 4A изображено техническое решение в начале наматывания. Предварительно, свободный конец 18b слоя волокнистой текстуры размещен на уровне отметки +1/16 бобины 16, причем она имеет угловое расположение на 12 часов. Затем первое устройство 100 удерживания согласно изобретению размещается на бобине на уровне этой же отметки +1/16, далее бобина поворачивается по стрелке F для занятия углового положения, показанного на фиг. 4A. Второе устройство 100' удерживания согласно изобретению, таким образом, располагается на бобине на уровне отметки 1/4. Такое техническое решение позволяет обеспечить оптимальное зажатие волокнистой текстуры для получения возможности начать наматывание. Таким образом, может начаться наматывание волокнистой текстуры примерно на четыре оборота (безусловно, удерживающие устройства 100, 100' удалены перед вторым оборотом).

Предпочтительно, для оптимизации зацепления слоя волокнистой текстуры на бобине на внешнюю поверхность бобины, перед размещением свободного конца слоя волокнистой текстуры, может быть нанесен клей. Например, этот клей может быть образован эпоксидной смолой (без катализатора) и растворителем.

На фиг. 4B изображено техническое решение в конце наматывания. Когда предварительно отформованная волокнистая заготовка еще находится в натянутом положении между приемной бобиной (не показана) и бобиной 16 для пропитки, первое 100 и второе 100' удерживающие устройства согласно изобретению размещены на бобине, соответственно, на уровне отметки 1/16 и на уровне отметки -1/16. Таким образом, может быть произведено отрезание волокнистой текстуры (на уровне отметки 1/8, где цифровая позиция 18с соответствует окончанию наматывания волокнистой текстуры).

Данное техническое решение позволяет удерживать в натяжении предварительно отформованную заготовку посредством второго устройства 100' удерживания, когда будет необходимо удалить первое устройство 100 удерживания для размещения на бобине для пропитки первого углового сегмента 200 закрытия литейной формы смолизации. После расположения данного углового сегмента на бобине второе устройство 100' удерживания извлекается, и другие угловые сегменты закрытия литейной формы могут быть, в свою очередь, установлены.

1. Устройство (100, 100') удерживания волокнистой текстуры на бобине (16) для пропитки станка (10) для наматывания, содержащее:

- траверсу (102), образующую опорную стойку, каждый конец которой предназначен для закрепления на одном из боковых дисков (26) бобины;

- центральный держатель лапки (110), установленный на траверсе и содержащий лапку (112), выполненную с возможностью упора в слой волокнистой текстуры (18), намотанной на бобину;

- два боковых держателя лапок (130), установленных на траверсе, каждый из которых содержит основную лапку (132), выполненную с возможностью упора в слой волокнистой текстуры, намотанной на бобину, и боковую лапку (134), выполненную с возможностью упора в боковой край (18a) слоя волокнистой текстуры, намотанной на бобину; и

- средства осуществления прижимающего усилия лапок на слой волокнистой текстуры, намотанной на бобину.

2. Устройство по п. 1, дополнительно содержащее пластину (150) распределения давления, предназначенную для размещения между лапками и слоем волокнистой текстуры, намотанной на бобину.

3. Устройство по п. 2, в котором пластина (150) распределения давления содержит две гибкие зоны (152), обеспечивающие повторение ею профиля внешней поверхности бобины.

4. Устройство по п. 3, в котором пластина (150) распределения давления выполнена из пластика, а гибкие зоны (152) содержат канавки (154), выполненные в толщине пластины.

5. Устройство по любому из пп. 1-4, в котором каждая лапка (112, 132, 134) прикреплена к держателю лапки винтовой парой, приводимой в движение ручкой (120, 144, 148) для завинчивания с возможностью обеспечения прижимающего усилия упомянутой лапки на слой волокнистой текстуры, намотанной на бобину.

6. Станок (10) для наматывания волокнистой текстуры на бобину для пропитки, содержащий:

- приемную бобину (14), на которой предусмотрено размещение волокнистой текстуры (18), созданной путем объемного ткачества, причем приемная бобина имеет, по существу, горизонтальную ось (20) вращения;

- бобину (16) для пропитки, на которую предусмотрено наматывание наложенными друг на друга слоями волокнистой текстуры, размещенной на приемной бобине, причем бобина для пропитки имеет ось (28) вращения, по существу, горизонтальную и параллельную оси вращения приемной бобины;

- электродвигатели (22, 30) для приведения во вращение бобин вокруг их соответствующих осей вращения;

- блок управления (32) электродвигателями приведения во вращение бобин; и

- по меньшей мере одно устройство (100, 100') удерживания волокнистой текстуры на бобине для пропитки по любому из пп. 1-5.

7. Станок по п. 6, содержащий два удерживающих устройства (100, 100') волокнистой текстуры на бобине для пропитки, причем упомянутые устройства размещены относительно друг друга под углом вокруг оси вращения бобины для пропитки.