Содержащий соевую муку и не содержащий мочевину разбавитель с низким значением рн и способы его получения

Иллюстрации

Показать всеИзобретение относится к стабильной композиции адгезива, включающей не содержащий мочевину разбавитель и не денатурированную соевую муку в смеси с водой, причем не содержащий мочевину разбавитель добавлен в количестве от 0,1 до 70% сухой массы в расчете на общую массу адгезива; указанный разбавитель выбран из группы, состоящей из глицерина, этиленгликоля, пропиленгликоля, неопентилгликоля, и их полимерных комбинаций, значение рН составляет менее 5,0; и мочевину в композицию не добавляют. Композиция характеризуется улучшенной стабильностью вязкости, исключительно высокой прочностью во влажном и сухом состоянии, более эффективным способом получения и более низкой стоимостью. Необязательно композиция может также включать добавление сшивающего агента, дополнительного разбавителя или оба компонента к адгезиву на основе не денатурированной соевой муки и не содержащего мочевину разбавителя, и/или добавление эмульсии или дисперсии полимера. 11 з.п. ф-лы, 4 ил., 6 табл.

Реферат

В настоящей заявке испрашивается приоритет в связи с предварительной заявкой US №61/443841, поданной 17 февраля 2012 г., содержание которой в полном объеме включено в настоящее описание в качестве ссылки.

Область изобретения

Настоящее изобретение относится к композиции и способу получения адгезива при комбинировании не содержащего мочевину разбавителя с соевой мукой и при снижении pH до значения менее 5.

Предпосылки создания изобретения

Адгезивы на основе содержащей белки соевой муки впервые начали широко использоваться с 1920-х годов (см., например, патенты US №№1813387, 1724695 и 1994050). Соевую муку, пригодную для получения адгезивов, в прошлом получали и до сих пор получают при удалении некоторого или основного количества масла из соевых бобов, при этом получают остаточный соевый пищевой продукт, который затем измельчают и получают соевую муку чрезвычайно тонкого помола. Обычно для экстракции основного количества неполярных масел из измельченных соевых бобов используют гексан, хотя для удаления масел используют также методы экструзии/экстракции.

Затем полученную соевую муку в основном денатурируют (то есть изменяют вторичную, третичную и/или четвертичную структуры белков, чтобы экспонировать дополнительные полярные функциональные группы, способные образовывать связи) щелочным агентом и гидролизуют до некоторой степени (например, для разрыва ковалентных связей) с целью получения адгезивов для склеивания дерева в сухих условиях. Однако полученные ранее адгезивы на основе соевых бобов характеризовались низкой водостойкостью, что значительно ограничивало их применение для панелей внутри помещения. Более того, такие адгезивы характеризуются чрезвычайно низким содержанием твердых веществ, которое обычно составляет менее 20%, и они в большинстве случаев являются чрезвычайно вязкими и нераспыляемыми.

В 1920 годах впервые были разработаны фенол-формальдегидные (ФФ) и мочевино-формальдгидные (МФ) адгезивные смолы. Фенол-формальдегидные модифицированные меламином мочевино-формальдегидные смолы являлись стойкими к атмосферным воздействиям, но характеризовались высокой стоимостью сырья, что сначала ограничивало их применение. Вторая мировая война способствовала быстрой разработке таких адгезивов для водостойких и атмосферостойких покрытий, включая внешние поверхности зданий и конструкций. Однако адгезивы на основе белков, в основном адгезивы на основе сои, которые часто комбинируют с белками крови и другими белками, продолжают использовать для большинства внутренних поверхностей в помещении.

В настоящее время фанеру для внутренней отделки, древесно-волокнистую плиту средней плотности (ДВП) и древесно-стружечную плиту (ДСП) в основном получают с использованием МФ-смол. Для изготовления двух последних изделий требуется наличие коммерческих адгезивных систем с низкой вязкостью/распыляемостью. Несмотря на их чрезвычайную прочность, быстрое отверждение и достаточную простоту при использовании, эти МФ-смолы характеризуются отсутствием гидролитической стабильности вдоль полимерной цепи. Такой недостаток приводит к выбросу значительного количества свободного формальдегида из конечных продуктов (и в конечном итоге к вдыханию формальдегида людьми, занимающими помещение). Существует несколько законодательных актов, предназначенных для ускорения снижения выбросов формальдегида из панелей внутри помещения (Кодекс по вопросам охраны здоровья и безопасности в Калифорнии (Health and Safety Code Title 17 California Code of Regulations Sec. 93120-93120.12), и стандарты США по выбросам формальдегида из композитных древесно-стружечных материалов (2010 United States “Formaldehyde Standards for Composite Wood Products Act”)).

Водостойкие панели, такие как фанера или структурно-ориентированная плита (ОСП), обычно получают с использованием адгезивов на основе фенолформальдегида или полимерного метилендифенилдиизоцианата (pMDI). В случае применения для ОСП требуется адгезив с низкой вязкостью, пригодный для распыления, в большинстве случаев с использованием центробежного дискового распылителя.

Для получения адгезивов на основе сои в качестве исходного материала можно использовать соевую муку, концентраты соевых белков (SPC), или изоляты соевых белков (SPI). Для простоты в настоящем описании все соевые продукты, содержащие более 20% углеводов, называются соевой мукой. Стоимость соевой муки ниже, чем SPI, но она характеризуется высоким содержанием углеводов, что приводит к необходимости применения более сложных методов сшивки, так как в результате сшивки значительно улучшается водостойкость адгезивов на основе сои.

SPC содержит значительно большее количество белка, чем соевая мука, но содержание белков в SPC меньше, чем в SPI. Обычно SPC получают при промывке спиртом для удаления растворимых углеводов.

Обычно SPI получают методом изоэлектрического осаждения. Этот метод позволяет не только удалить растворимые сахара, но и большинство растворимых низкомолекулярных белков, сохраняя в основном высокомолекулярные белки, которые являются оптимальными для адгезии даже без их модификации. В результате из SPI образуется чрезвычайно прочный адгезив со значительным сроком действия. Тем не менее, SPI является достаточно дорогостоящим и, следовательно, не является идеальным источником сои для получения адгезивов на основе сои. Адгезивы на основе SPI также характеризуются чрезвычайно низким содержанием твердых веществ и, в результате, неприемлемым уровнем влаги в слое. Таким образом, существует насущная необходимость в получении высококачественных адгезивов из соевой муки, которые характеризуются высоким содержанием твердых веществ и в то же время достаточно низкой вязкостью, чтобы использовать стандартный способ распыления.

В патенте US 7252735 (Li и др.) описан соевый белок, сшитый полиамид-амин-эпихлоргидриновой смолой (РАЕ). В патенте Li описаны указанные конкретные РАЕ, которые являются известными добавками для влагопрочной бумаги в связи с участием в ряде возможных реакций с белковыми функциональными группами. В этом патенте указано, что SPI денатурируют щелочным агентом при повышенной температуре и затем смешивают с пригодной смолой РАЕ для образования водостойкой связи. Авторы не используют не содержащий мочевину разбавитель, и не признают важности значения pH менее пяти для долгосрочной стабильности систем соя-РАЕ.

В патенте US 7345136 (Wescott) описан способ щелочной денатурации соевой муки для получения препарата для сополимеризации при непосредственном добавлении формальдегида и фенола. Затем pH системы снижают до величины менее 5. Если использовать такой способ в настоящем изобретении, то образуется продукт с чрезвычайно высокой вязкостью и низким содержанием твердых веществ в результате избыточной концентрации щелочи на стадии денатурации, что делает невозможным использование адгезива на практике при производстве ДСП, ДВП или ОСП. В другом варианте, если использовать способ по настоящему изобретению в процессе, описанном Wescott (7345136), происходит немедленное образование геля при добавлении формальдегида к соевой муке. Такое явление происходит в результате недостаточной степени денатурации для указанного способа. Очевидно, что настоящее изобретение относится к значительно отличающейся структуре сои по сравнению с описанной ранее.

В патентной заявке US 12/287394 (Brady) указано, что для получения адгезивов с низкой вязкостью можно использовать разбавители в смеси с соевой мукой и с определенными сшивателями, но указано, что «величина pH обычно находится в интервале 5-10». В настоящем изобретении величина pH всегда ниже 5. Низкая величина pH играет важную роль в обеспечении достаточной стабильности смеси соевой муки и определенных сшивателей, таких как полиметилендифенилдиизоцианат (pMDI) и РАЕ.

Краткое описание сущности изобретения

В настоящем изобретении предлагается композиция и способ получения адгезива при комбинировании не содержащего мочевину разбавителя с соевой мукой при величине pH менее 5, для получения коммерчески рентабельного адгезива. Термин «разбавитель», использованный в данном контексте, обозначает любой не содержащий мочевину разбавитель, способный образовывать гомогенную смесь с соевой мукой.

В одном варианте осуществления настоящего изобретения соевую муку диспергируют в смеси воды с не содержащим мочевину разбавителем, затем pH снижают до величины менее 5, предпочтительно менее 4,5, но более 2,0, и перемешивают в течение по крайней мере 1 мин. В отсутствии любого дополнительного сшивателя в результате получали стабильный продукт соя-разбавитель.

Величина pH конечной адгезивной композиции, содержащей или не содержащей добавленный сшиватель, может находиться в диапазоне 2-5, предпочтительно 3,5-4,5. Обычно величину pH оптимизируют для контроля скорости реакции или стабильности конечного адгезива. Для изменения величины pH можно использовать любую пригодную кислоту или основание.

Способ получения обычно осуществляют при КТ, но можно проводить его при любой температуре в интервале 5-50°C.

Адгезив соя-разбавитель с низкой величиной pH может дополнительно включать сшивающий агент, эмульгирующий полимер, дополнительный разбавитель, или любую их комбинацию. Указанные добавки используют для изменения прочности в сухом или влажном состоянии, реологических или физических свойств конечного адгезива.

Краткое описание фигур

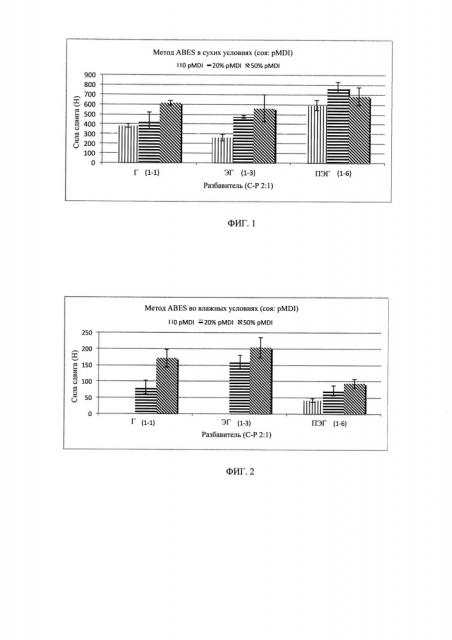

На фигуре 1 приведены результаты испытаний на прочность в сухом состоянии, пример 2.

На фигуре 2 приведены результаты испытаний на прочность во влажном состоянии, пример 2.

На фигуре 3 приведены результаты определения вязкости, примеры 3 и 4, где (L) обозначает низкую величину pH (<5), а (Н) обозначает высокую величину pH (>5).

На фигуре 4 приведены результаты определения вязкости, примеры 5-4 и 6-4, в зависимости от времени.

Подробное описание вариантов осуществления изобретения

В описании и в формуле изобретения термины «включающий» и «содержащий» являются неограничивающими терминами и могут означать «включающий, но не ограничиваясь….». Указанные термины включают более ограничивающие термины «состоящий главным образом из» и «состоящий из».

Как использовано в данном контексте и в формуле изобретения, формы единственного числа включают формы множественного числа, если в контексте не указано иное. В данном контексте термины «один или более» и «по крайней мере один» можно использовать взаимозаменяемо. Термины «содержащий», «включающий», «характеризующийся» и «имеющий» также можно использовать.

Если не указано иное, все технические и научные термины, использованные в данном контексте, имеют значения, обычно известные специалистам в данной области техники. Все публикации и патенты, специально упомянутые в данном контексте, включены в полном объеме в настоящее описание во всех отношениях, включая описание химических реагентов, приборов, методы статистического анализа и методики, которые описаны в этих публикациях и которые можно использовать в связи с изобретением. Все цитированные в настоящем описании ссылки следует рассматривать как указание на уровень техники. В данном случае любую информацию нельзя интерпретировать как признание того, что изобретение не дает право противопоставлять такое описание с более ранним приоритетом на основании более раннего изобретения.

В настоящем изобретении предлагается новый адгезив, полученный при комбинировании не содержащего мочевину разбавителя и соевой муки, с низкой величиной pH менее 5. Разбавитель можно добавлять в смесь соевой муки с водой или соевую муку можно добавлять в смесь вода-разбавитель.

Термин «разбавитель» обозначает любую не содержащую мочевину добавку, которую можно добавлять в соевую муку и которая образует гомогенную смесь. В предпочтительном варианте мочевину не добавляют или она не присутствует в адгезиве.

В способе по настоящему изобретению нельзя использовать мочевину, так как соевую муку не денатурируют и в ней присутствует уреаза. В патентных заявках US серийные номера 12/869848 и 12/507247, Wescott, также указано, что уреазу следует денатурировать (инактивировать фермент), чтобы использовать мочевину в качестве пригодного разбавителя. В настоящем изобретении использовали соевую муку, содержащую активную уреазу.

В одном объекте настоящего изобретения предлагается способ получения стабильного адгезива, причем способ включает стадии получения водной смеси соевой муки, добавление не содержащего мочевину разбавителя и снижение pH до величины ниже 5,0, предпочтительно ниже 4,5.

В другом варианте не содержащий мочевину разбавитель добавляют в воду перед добавлением соевой муки.

В настоящем изобретении существенным является снижение величины pH соевой муки. Кислоту для обработки соевой муки выбирают из кислоты Бренстеда или кислоты Льюиса. Предпочтительно применение обычных минеральных кислот, таких как серная или хлористоводородная.

Количество разбавителя, добавляемого в соевую муку, зависит от требуемых свойств адгезива. Например, содержание разбавителя можно оптимизировать для контроля характеристик текучести или температуры стеклования (Tg) конечного адгезива. Такие свойства позволяют высушивать адгезив по настоящему изобретению при распылении и при необходимости в превращать его пригодную для потребителя порошкообразную адгезивную смолу.

В одном варианте количество разбавителя, добавляемого в соевую муку, может изменяться от приблизительно пяти частей на одну часть соевой муки (в расчете на твердые вещества) до приблизительно 0,1 части на одну часть соевой муки (в расчете на твердые вещества), наиболее предпочтительно от двух частей на одну часть соевой муки до приблизительно 0,5 части на одну часть соевой муки. Соевую муку можно добавлять в водную систему до, в течение или после добавления разбавителя.

Адгезив по настоящему изобретению можно смешивать с любой эмульсией полимера, такой как, например, поливинилацетатные эмульсии (ПВА), при этом получают стабильный адгезив. Эмульсию полимера добавляют в количестве диапазоне от 0,1 до 80% сухого твердого вещества в расчете на общую сухую твердую массу адгезива.

Обычно при добавлении немодифицированной соевой муки или соевой муки, денатурированной NaOH, непосредственно в эмульгированный полимер получают смолы с низкой стабильностью и совместимостью. И наоборот, при добавлении стабильного адгезива разбавитель-соя по настоящему изобретению в эмульсию или диспергированный полимер получают стабильную дисперсию адгезива с высокой совместимостью, которую можно использовать во многих отраслях промышленности. Более того, комбинацию получают при простом смешивании с использованием подключенных в систему смесителя, сборников или реакторов, известных специалистам в данной области техники. Температура смеси не считается критическим параметром, обычно используют комнатную температуру, хотя может оказаться желательным и приемлемым смешивать стабильный адгезив разбавитель-соя по настоящему изобретению с эмульгированным или диспергированным полимером при повышенных температурах в зависимости от требований пользователя. Может потребоваться доведение конечного значения pH кислотами или основаниями для обеспечения оптимальной стабильности общей системы. Тем не менее, такая оптимизация обычно является достаточно незначительной и известна специалистам в данной области техники. Например, может потребоваться минимальная оптимизация для стабильности эмульсии или дисперсии.

Стабильный адгезив разбавитель-соя по настоящему изобретению можно использовать сам по себе или его свойства можно дополнительно улучшить при добавлении пригодного сшивающего агента (агентов). Сшивающие агенты обычно добавляют в адгезивы для обеспечения дополнительных рабочих характеристик, которые влияют на существующие характеристики адгезива, такие как водостойкость, растворимость, вязкость, срок хранения, эластомерные свойства, биологическая устойчивость, прочность и т.д. Роль сшивающего агента, независимо от типа, состоит в том, чтобы увеличить плотность сшивки внутри самого адгезива. Такое увеличение в значительной степени можно обеспечить с использованием сшивающих агентов, содержащих несколько реакционноспособных участков в молекуле.

Тип и количество сшивающего агента, используемого по настоящему изобретению, зависит от требуемых конечных свойств. Кроме того, тип и количество сшивающего агента, используемого по настоящему изобретению, зависит от характеристик соевой муки, использованной для адгезива.

В способе по настоящему изобретению можно использовать любой белковый сшивающий агент, известный в данной области техники. Например, сшивающий агент может содержать или может не содержать формальдегид. Хотя сшивающие агенты, не содержащие формальдегид, являются чрезвычайно востребованными для производства панелей для внутренней отделки помещений, сшивающие агенты, содержащие формальдегид, являются приемлемыми для наружных покрытий.

Возможные сшивающие агенты, не содержащие формальдегид, для применения с адгезивами по настоящему изобретению включают изоцианаты, такие как полиметилендифенилдиизоцианат (pMDI) и полигексаметилендиизоцианат (pHMDI), аддукты амин-эпихлоргидрина, эпоксидные, альдегидные и мочевино-альдегидные смолы, способные взаимодействовать с соевой мукой. Если сшивающие агенты, не содержащие формальдегид, используют в способе по настоящему изобретению, их добавляют в количестве от 0,1 до 80% сухой массы в расчете на общую сухую массу адгезива. Предпочтительный сшивающий агент, не содержащий формальдегид, представляет собой pMDI и его используют в количестве от 0,1 до 80% общей сухой массы.

Амин-эпихлоргидриновые смолы представляют собой другой класс возможных сшивающих агентов, не содержащих формальдегид. Указанные смолы получают при взаимодействии эпихлоргидрина с соединениями, содержащими функциональную аминогруппу. Указанные смолы включают полиамидоамин-эпихлоргидриновые смолы (смолы РАЕ), полиалкиленполиамин-эпихлоргидриновые смолы (смолы РАРАЕ) и полиамин-эпихлоргидриновые смолы (смолы АРЕ). Смолы РАЕ включают азетидиний-функциональные смолы РАЕ, содержащий вторичные аминогруппы, такие как Kymene™ 557Н, Kymene™ 557LX, Kymene™ 617, Kymene™ 624 и Hercules CA1000, все указанные смолы выпускаются фирмой Hercules Incorporated, Wilmington DE, полиамидоэпоксидные смолы, содержащие третичные аминогруппы смолы, и полиамидоурилен-эпоксидные смолы РАЕ, содержащие четвертичные аминогруппы, такие как Kymene™ 450, производства фирмы Hercules Incorporated, Wilmington DE. Пригодной сшитой смолой РАРАЕ является Kymene™ 736, производства фирмы Hercules Incorporated, Wilmington DE. Kymene™ 2064 является смолой APE, также производства фирмы Hercules Incorporated, Wilmington DE. Указанные смолы являются широко используемыми коммерческими продуктами. Их химическая структура описана в книге Н.Н. Espy “Alkaline-Curing Polymeric Amine-Epichlorohydrin Resins,” Wet Strength Resins and Their Application, ред. L.L. Chan, TAPPI Press, Atlanta GA, cc.13-44 (1994). В качестве сшивателя, не содержащего формальдегид, можно также использовать низкомолекулярные амин-эпихлоргидриновые конденсаты, как описано в патенте US №3494775 (Coscia).

Смолы РАЕ обычно представляют собой основные отверждаемые системы. Таким образом, согласно настоящему изобретению комбинация соя-разбавитель и РАЕ образует гомогенную смесь, вязкость и эффективность которой сохраняются в течение нескольких месяцев. Такая стабильность является значительным улучшением по сравнению с известными ранее системами соя-РАЕ, которые требовалось смешивать непосредственно перед применением.

Возможные сшивающие агенты, содержащие формальдегид, включают формальдегид, фенолформальдегид, формальдегид мочевину, формальдегид меламинмочевину, меламинформальдегид, фенолрезорцинформальдегид и любые их комбинации. Если сшивающие агенты, содержащие формальдегид, используются по настоящему изобретению, их используют в количестве от 1 до 80% сухой массы в расчете на общую массу композиции адгезива. В одном варианте настоящего изобретения сшивающий агент содержит фенолформальдегид в количестве от 1 до 80% от общей сухой массы.

Независимо от особенностей применяемого сшивающего агента (агентов), его обычно добавляют в адгезив соя-разбавитель непосредственно перед применением (например, при получении лингоцеллюлозного композита), но в некоторых случаях его можно добавлять за несколько дней или даже недель перед применением.

Предпочтительные не содержащие мочевину разбавители включают полиолы, такие как глицерин, этиленгликоль, пропиленгликоль, неопентилгликоль, их полимерные производные (такие как полиэтиленгликоль, ПЭГ) или любой другой содержащий гидроксигруппу мономер или полимерный материал. Наиболее предпочтительным является глицерин любой степени чистоты. Можно также добавлять соевое масло или любую другую диспергируемую в воде жирную кислоту или триглицерид, при условии, что образуется гомогенная смесь. Можно также добавлять другие дополнительные разбавители, которые служат только в качестве наполнителей для твердых веществ, такие как мука, тальк, глины и т.п.

Не содержащий мочевину разбавитель можно добавлять в количестве от 0,1 до более 70% сухой массы в расчете на общую массу адгезива. Указанный разбавитель можно добавлять на любой стадии способа, включая добавление до, в ходе или после добавления соевой муки.

В конечный адгезив также можно добавлять технологические добавки или модификаторы свойств, такие как пеногасители, смачивающие агенты и т.п., которые обычно применяются в данной области техники.

Кроме того, можно использовать стандартные модификаторы соевых белков, например, бисульфит натрия для снижения вязкости за счет восстановления дисульфидных связей.

Конечную величину pH адгезивов соя/разбавитель по настоящему изобретению можно доводить с использованием любой пригодной кислоты или основания Бренстеда или Льюиса. Конечная величина pH адгезивов по настоящему изобретению составляет менее 5, предпочтительно менее 4,5 и более 2,0, предпочтительно более 3,0. Специалисту в данной области техники известны способы доведения доводить pH адгезива (описано в разделе Примеры ниже) и области техники, в которых требуется адгезив с большей или меньшей величиной pH. Обычно конечную величину pH выбирают в зависимости от области применения или от типа используемого сшивателя.

Способ по настоящему изобретению может также включать дополнительную стадию сушки с распылением или лиофильной сушки для получения порошкообразного адгезива.

Стабильный адгезив соя-разбавитель по настоящему изобретению можно применять во многих отраслях промышленности. Например, адгезив можно наносить на пригодный субстрат в количестве от 1 до 25% сухой массы (от 1 части сухого адгезива на 100 частей субстрата до 25 частей сухого адгезива на 100 частей субстрата), предпочтительно в диапазоне от 1 до 10 мас.% и наиболее предпочтительно в диапазоне от 2 до 8 мас.%. Примеры некоторых пригодных субстратов включают, но не ограничиваясь только ими, лигноцеллюлозный материал, целлюлозу или стекловолокно. Адгезив можно наносить на субстрат любым способом, известным специалисту в данной области техники, включая нанесение валиком, нанесение ножом, экструзию, поливом, а также с помощью устройства для нанесения покрытия в виде пены или распылением, такого как центробежный дисковый аппликатор смол.

Специалисту в данной области техники известно, как использовать адгезивы/дисперсии по настоящему изобретению для получения лигноцеллюлозных композитов и известны соответствующие статьи в этой области, см., например, в справочнике Wood Handbook - Wood as an Engineering Material, Gen. Tech. Rep. FPL-GTR-113, 463 страницы, гл. 10, “Wood-based Composite Products and Panel Products”, U.S. Department of Agriculture, Forest Service, Forest Products Laboratory, Madison, WI (1999). Материалы, которые можно получить с использованием смеси адгезив/дисперсия по настоящему изобретению, включают древесно-стружечную плиту (ДСП), структурно-ориентированную плиту (ОСП), вафельную плиту, древесно-волокнистую плиту (ДВП) (включая древесно-волокнистую плиту средней и высокой плотности), клееный брус из параллельных волокон древесины (PSL), клееную плиту из досок (LSL), структурно-ориентированный пиломатериал (OSL) и другие аналогичные продукты. Для получения отверждаемых продуктов по настоящему изобретению можно использовать лигноцеллюлозные материалы, такие как дерево, древесная масса, солома (включая рисовую, пшеничную или ячменную), лен, пенька и жмых (багасса). Лигноцеллюлозные продукты обычно получают при смешивании адгезива с субстратом в форме порошков, частиц, волокон, щепки, измельченных волокон, вафель, древесных брикетов, древесных обрезков, стружки, опилок, стеблей, соломы или костры, затем полученную комбинацию прессуют и нагревают, при этом получают отвержденный материал. Влажность лигноцеллюлозного материала составляет от 2 до 20% до смешивания с адгезивом по настоящему изобретению.

Адгезив по настоящему изобретению также можно использовать для получения фанеры или клееного бруса (шпона) (LVL). Например, в одном варианте, адгезив можно наносить на поверхности шпона валиком, ножевым устройством, поливом, или распылением. Затем множество шпонов укладывают в листы требуемой толщины, и листы или плиты помещают в обычно нагретый пресс (например, на плиту пресса), и прессуют для уплотнения и отверждения материалов, при этом получают плиту. Древесно-волокнистую плиту можно получить на прессе с влажным сукном/влажным прессованием, на прессе с сухим сукном/сухим прессованием или на прессе с влажным сукном/сухим прессованием.

Кроме лигноцеллюлозных субстратов адгезивы по настоящему изобретению можно наносить на субстраты, такие как пластики, стекловата, стекловолокно, другие неорганические материалы и их комбинации.

Следующие примеры приведены только для иллюстрации и не ограничивают объем настоящего изобретения. При прочтении настоящего описания и следующих примеров, а также формулы изобретения специалисту представляется очевидным, что возможны различные модификации изобретения кроме описанных в данном контексте.

Примеры и методы испытаний

1) Физические свойства - вязкость по Брукфильду (отн. вязкость, во всех случаях 10 об/мин), шпиндель выбирали в зависимости от вязкости продукта, pH и стабильность при комнатной температуре (вязкостную и биологическую стабильность определяли по явным начальным признакам гниения или порчи, аналогично молоку). Чтобы снизить влияние временного увеличения вязкости, в большинстве случаев в связи с тиксотропной природой соевых адгезивов, перед измерением вязкости адгезив быстро перемешивали в течение 30 с.

2) Прочность склеивания адгезива - определяли по следующей методике ABES с использованием ДСП.

Методика ABES

Подготовка образцов

Образцы древесины выштамповывали с использованием штампующего устройства автоматической системы оценки склеивания (Automated Bonding Evaluation System, ABES) из кленового шпона с конечными размерами 11,7 см вдоль волокон, 2,0 см перпендикулярно волокнам и 0,08 см толщиной. Исследуемый адгезив наносили на одну сторону образца, чтобы покрыть всю перекрываемую поверхность, в основном в диапазоне 3,8-4,2 мг/см2 в расчете на влажный материал. Затем образец склеивали со вторым шпоном (поверхность выдерживали в открытом виде в течение 15 с для обеспечения эффективного переноса) и помещали в камеру системы ABES, чтобы размер перекрываемой поверхности склеенных образцов составлял 1,0 см на 2,0 см. Если не указано иное, все образцы прессовали в течение 2,0 мин при 120°C с силой прессования 9,1 кг/см2. Затем все образцы выдерживали в течение по крайней мере 48 ч в контролируемых условиях окружающей среды при 22°C и 50% относительной влажности.

Испытания на прочность

Для каждой смолы готовили десять образцов, как описано выше. После выдерживания пять из 10 образцов испытывали в системе ABES в сухих условиях. Регистрировали максимальную нагрузку, при которой разрушался образец. Эти образцы были названы «образцы на прочность в сухом состоянии. Пять остальных образцов помещали в водяную ванну при 22°C и выдерживали в течение 4 ч. Образцы извлекали из воды и немедленно испытывали описанным выше методом. Эти образцы были названы «влажные образцы». Для каждой смолы рассчитывали среднюю величину для пяти образцов. Ошибку измерения выражали в виде стандартного отклонения. Типичные коэффициенты вариации для этого метода составляли приблизительно 15% для обоих наборов влажных и сухих образцов. Такие результаты следует рассматривать как чрезвычайно исключительные с точки зрения изменчивости самой древесины.

Испытания ДСП

ДСП изготавливали с использованием «методики ДСП», описанной ниже, а затем оценивали внутреннее сцепление (IB), предел прочности при разрыве (MOR) и модуль упругости (МОЕ).

Методика ДСП для электрического деревообрабатывающего станка 12''×12'' с гидравлическим прессом

Конечная плотность и толщина таких панелей составляли 46 фунтов/фут3 и 1/2''. Для всех панелей использовали коммерческий состав для отделки. Состав содержал 1,5-4,0% влаги. Температура прессования составляла 170°C.

Методика ДСП

Коммерческий состав для отделки взвешивали в пригодном контейнере и помещали в смеситель. Смолу взвешивали в расчете 7,0% твердой смолы в сухом составе (приблизительно 0,0 г), смесь помещали в шприц, присоединенный к воздухоструйной форсунке, и наносили на состав. Смесь перемешивали в течение 1 мин, чтобы сдвинуть пропитанные смолой частицы. Прокладочную бумагу помещали на лист лабораторного пресса, и на поверхность прокладочной бумаги - пресс-форму 10''×10''. Пропитанный смолой состав помещали в пресс-форму в виде полу-равномерного слоя. Состав распределяли в ручную на листе пресса и формировали состав в виде пластины. Важно отметить, что следует формировать по возможности наиболее равномерный слой, чтобы исключить неравномерность плотности. Прессовали панель в холодном прессе при давлении 100 фунтов на кв.дюйм в течение 60 с. Помещали второй лист прокладочной бумаги и лист лабораторного пресса на поверхность предварительного прессованной пластины. Все слои помещали в горячий пресс и пресс закрывали до упора ½'', выдерживали в течение 4 мин. Панель извлекали из горячего пресса и охлаждали до комнатной температуры. Панели обрезали до размера 9''×9'' и выдерживали в течение по крайней мере 48 ч в контролируемых условиях окружающей среды при 80°F и 30% относительной влажности до испытаний.

В указанных примерах использовали следующие материалы: соевая мука - Soy Flour-90 (90 PDI, 200 меш) производства фирмы Cargill (Decftor, IL), pMDI-Rubunate™ FC3345 производства фирмы Huntsman International (Woodlands, TX), ПВА - Duracet производства фирмы Franklin (Columbus, ОН), другие разбавители производства фирмы Aldrich (Milwaukee, WI).

Пример 1

Несколько систем соя-разбавитель были получены с использованием различных типов и количеств разбавителей, а также с переменным общим количеством твердых веществ и конечной pH.

Стандартная схема получения: В кругло донную колбу помещали воду и не содержащий мочевину разбавитель. Затем добавляли бисульфит натрия в количестве 1% от сухой соевой муки. Через 1-5 мин при интенсивном перемешивании добавляли соевую муку. Полученную смесь перемешивали в течение 15-30 мин. Затем корректировали величину pH до требуемого конечного значения, добавляя по каплям 50%-ную серную кислоту. Ниже в таблице 1 приведены характеристики указанных примеров.

| Таблица 1 | |||||

| Характеристики продуктов соя-разбавитель (C-P), полученных в примере 1 | |||||

| Разбавитель, не содержащий мочевину | |||||

| Пример | Тип | Количество (С-Р) | Твердые вещества (%) | pH | Вязкость (сП) |

| 1-1 | Г | 2 | 40 | 4,2 | 2100 |

| 1-2 | Г | 2 | 40 | 6,2 | 1600 |

| 1-3 | ЭГ | 2 | 40 | 4,0 | 2220 |

| 1-4 | DEG | 2 | 40 | 3,9 | 3020 |

| 1-5 | ПЭГММ300 | 2 | 40 | 3,3 | 1030 |

| 1-6 | ПЭГММ8000 | 2 | 35 | 3,8 | 2350 |

| 1-7 | ППГ | 2 | 40 | 3,9 | 1820 |

| 1-8 | Г | 1 | 50 | 3,9 | 1150 |

| 1-9 | Г | 1 | 50 | 6,2 | 1700 |

| 1-10 | Г | 1 | 55 | 6,1 | 7500 |

| 1-11 | Г | 1 | 60 | 6,1 | 19400 |

| 1-12 | Г | 0,5 | 55 | 3,2 | 490 |

| 1-13 | Г | 0,5 | 55 | 3,9 | 520 |

| 1-14 | Г | 0,5 | 55 | 4,8 | 550 |

| 1-15 | Г | 0,5 | 55 | 5,9 | 560 |

| 1-16 | Г | 0,5 | 55 | 6,8 | 630 |

| 1-17 | Г | 0,5 | 55 | 8,2 | 700 |

| Примечание: Г = глицерин, ЭГ = этиленгликоль, ППГ = пропиленгликоль, ПЭГ = полиэтиленгликоль |

Результаты, приведенные в таблице 1, свидетельствуют об универсальности способа по настоящему изобретению для получения адгезивов с высоким содержанием сухого вещества и низкой вязкостью, с использованием различных типов и уровней разбавителя в широком диапазоне.

Пример 2

Смеси с pMDI

Некоторые основные смолы, как описано в примере 1, смешивали с pMDI (Rubunate™ FC3345) для оценки влияния как на прочность склеивания (методом ABES), так и на физические свойства. В качестве разбавителей, не содержащих мочевину, выбирали глицерин (Г), этиленгликоль (ЭГ) и ПЭГ-8000ММ. Смешивание проводили в лабораторном стакане или круглодонной колбе при простом перемешивании в течение 5 мин перед испытаниями. При этом получали во всех случаях гомогенные и легко поддающиеся обработке смеси. Характеристики указанных смесей приведены в таблице 2.

Сухую и влажную прочность адгезивов, описанных в таблице 2, определяли методом ABES. Результаты приведены в таблице 3 и на фигурах 1 и 2.

| Таблица 2 | ||||||

| Характеристики смесей соя/разбавитель с pMDI | ||||||

| Пример | Основная смола | Тип разбавителя | pMDI (РРН)* | Твердые вещества (%) | pH | Вязкость (сП) |

| 2-1 | 1-1 | Г | 0 | 40,0 | 4,23 | 2100 |

| 2-2 | Г | 20 | 45,5 | 4,07 | 2740 | |

| 2-3 | Г | 50 | 50,0 | 3,97 | 3770 | |

| 2-4 | 1-3 | ЭГ | 0 | 40,0 | 4,00 | 2220 |

| 2-5 | ЭГ | 20 | 45,5 | 3,96 | 2840 |