Оправка для намотки оболочек из полимерных композиционных материалов

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к технологии намотки оболочек из полимерных композиционных материалов, и может быть использовано при изготовлении корпусов ракетных двигателей на твердом топливе (РДТТ). Оправка для намотки оболочек из полимерных композиционных материалов на предварительно изготовленное теплозащитное покрытие, скрепленное с фланцем и шпангоутом, содержит на валу двухместный корпус с формообразующими поверхностями, механизмы для съема оболочек. В центральной части оправки выполнена кольцевая выемка, расположены два фиксирующих шпангоуты теплозащитного покрытия кольца, в которых выполнены отверстия с размещенными в них подпружиненными винтами, вкрученными в корпус оправки. Каждое кольцо снабжено буртиком, взаимодействующим с торцом шпангоута теплозащитного покрытия. Выемка закрыта изолирующим слоем. Механизмы для съема оболочек установлены на наружной поверхности охватывающих вал оправки цилиндрических участков, выполненных по бокам корпуса оправки. Каждый механизм содержит держатель фланца теплозащитного покрытия, снабженный пазом, взаимодействующий со шпонкой, жестко скрепленной с поверхностью цилиндрического участка корпуса оправки. Держатель фланца скреплен с фланцем теплозащитного покрытия через центрирующее кольцо. На держателе установлено охватывающее его прижимное кольцо. Торец держателя фланца взаимодействует через втулку разрезную с гайкой, расположенной на резьбовой поверхности вала оправки. Изобретение обеспечивает повышение качества получаемых изделий. 4 ил.

Реферат

Изобретение относится к машиностроению, а именно к технологии намотки оболочек из полимерных композиционных материалов, и может быть использовано при изготовлении корпусов ракетных двигателей на твердом топливе (РДТТ).

Известна разборная оправка для изготовления изделий, которая выполнена из составной оболочки с клиновидным вкладышем (Авторское свидетельство СССР №92388), в которой имеются стяжные муфты, уменьшающие диаметр оправки и облегчающие тем самым выемку оправки из полости готового изделия. Однако конструкция оправки сложна, а конфигурация получаемой в изделии полости может быть лишь цилиндрической.

Известна разборная оправка для изготовления изделий с внутренней полостью, содержащая центральный монтажный стержень, продольные сегменты, расположенные по образующей оправке и фиксирующие данные элементы установочные торцевые фланцы (Авторское свидетельство СССР №575224). Недостатком известной оправки является износ продольных разборных сегментов в местах стыка, смещение сегментов относительно друг друга, в связи с чем не обеспечивается точность внутренней полости изделий при длительной эксплуатации.

Известна конструкция (патент РФ №2345890) оправки для намотки оболочек из полимерных композиционных материалов, содержащая центральный вал, два симметричных корпуса с формообразующими поверхностями, механизмы для съема оболочек, разделительный пояс с кольцами, изолирующим слоем, резьбовыми элементами (нажимные винты) и ступеньками. Данную конструкцию оправки возьмем за прототип.

К недостаткам конструкции оправки относится невозможность закрепления теплозащитного покрытия на формообразующем корпусе, отсутствие возможности компенсации длины и исключения перекоса теплозащитного покрытия при его установке и во время процесса намотки и термообработки, неплотное прилегание теплозащитного покрытия к формообразующим поверхностям корпуса и необеспечение контактного давления, что вызывает отслоения в оболочке из полимерного композиционного материала, размещение механизма для съема оболочек внутри корпуса. Все вышеперечисленные недостатки приводят к дефектам в оболочке из полимерного композиционного материала.

Задачей изобретения является повышение качества оболочек, а именно изготовление оболочек из полимерных композиционных материалов без дефектов, вызванных недостатками конструкции оправки прототипа.

Технический результат заключается в усовершенствовании конструкции оправки для обеспечения закрепления теплозащитного покрытия на формообразующем корпусе, обеспечения возможности компенсации длины и исключения перекоса теплозащитного покрытия при его установке, во время процессов намотки и термообработки, обеспечения возможности поджатия теплозащитного покрытия к формообразующему корпусу для плотного прилегания и обеспечения контактного давления с целью исключения отслоений в оболочке из композиционного материала, съема оболочек снаружи, короткий цикл подготовки к изготовлению оболочек.

Технический результат достигается тем, что оправка для намотки оболочек из полимерных композиционных материалов содержит на валу двухместный корпус с формообразующими поверхностями, механизмы для съема оболочек, в центральной части оправки выполнена кольцевая выемка, расположены два фиксирующих шпангоуты теплозащитного покрытия кольца, в которых выполнены отверстия с размещенными в них подпружиненными винтами, вкрученными в корпус оправки, при этом каждое кольцо снабжено буртиком, взаимодействующим с торцом шпангоута теплозащитного покрытия, причем выемка закрыта изолирующим слоем, а механизмы для съема оболочек установлены на наружной поверхности охватывающих вал оправки цилиндрических участков, выполненных по бокам корпуса оправки, при этом каждый механизм содержит держатель фланца теплозащитного покрытия, снабженный пазом, взаимодействующий со шпонкой, жестко скрепленной с поверхностью цилиндрического участка корпуса оправки, при этом держатель фланца скреплен с фланцем теплозащитного покрытия через центрирующее кольцо, причем на держателе установлено охватывающее его прижимное кольцо, а торец держателя фланца взаимодействует через втулку разрезную с гайкой, расположенной на резьбовой поверхности вала оправки

Отличительными признаками для оправки являются следующие признаки:

- механизмы для съема оболочек, которые установлены на наружной поверхности охватывающих вал оправки цилиндрических участков, выполненных по бокам корпуса оправки, при этом каждый механизм содержит держатель фланца теплозащитного покрытия, снабженный пазом, взаимодействующий со шпонкой, жестко скрепленной с поверхностью цилиндрического участка корпуса оправки, при этом держатель фланца скреплен с фланцем теплозащитного покрытия через центрирующее кольцо, причем на держателе фланца установлено охватывающее его прижимное кольцо, а торец держателя фланца взаимодействует через втулку разрезную с гайкой, расположенной на резьбовой поверхности вала оправки, что повышает качество изготавливаемой оболочки из полимерных композиционных материалов за счет возможности закрепления и исключения перекоса теплозащитного покрытия на формообразующем корпусе, поджатия теплозащитного покрытия к формообразующему корпусу для плотного прилегания и обеспечения контактного давления с целью исключения отслоений в оболочке из полимерного композиционного материала, съема оболочек снаружи;

- кольца, в которых выполнены отверстия с размещенными в них подпружиненными винтами, вкрученными в корпус оправки, при этом каждое кольцо снабжено буртиком, взаимодействующим с торцом шпангоута теплозащитного покрытия, что повышает качество изготавливаемой оболочки из полимерных композиционных материалов за счет возможности компенсации длины и исключения перекоса теплозащитного покрытия при его установке на формообразующую поверхность корпуса, во время процессов намотки и термообработки.

Основными функциональными элементами конструкции оправки являются: вал, два корпуса с формообразующими поверхностями и элементы поджатия ТЗП, элементы съема готовой оболочки.

Сущность изобретения поясняется чертежами, где:

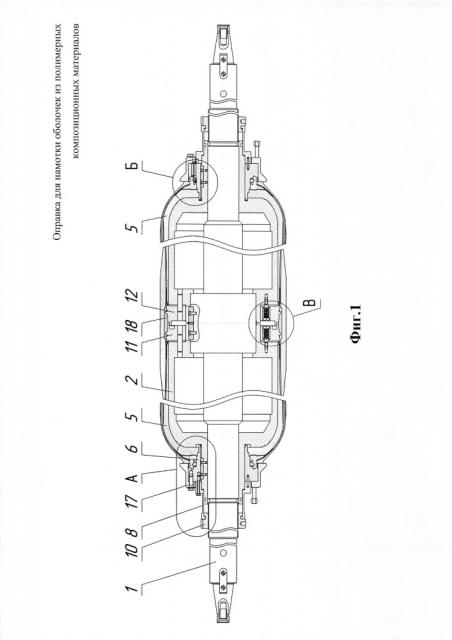

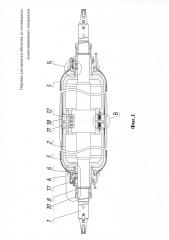

- на фиг. 1 показан общий вид оправки в разрезе;

- на фиг. 2 показано крепление фланца теплозащитного покрытия;

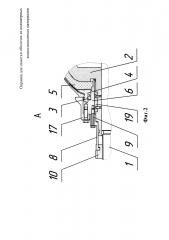

- на фиг. 3 показано крепление фланца теплозащитного покрытия в другой плоскости;

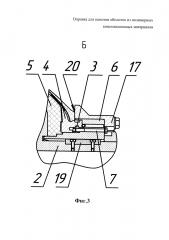

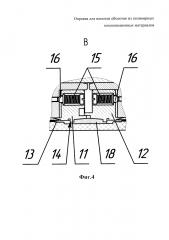

- на фиг. 4 показано крепление шпангоута теплозащитного покрытия.

Оправка содержит вал 1, цельный двухместный корпус с формообразующими поверхностями 2, кольца центрирующие 3, жестко закрепляемые с фланцем 4 теплозащитного покрытия 5 и держателями фланцев 6 при помощи болтов 7 с возможностью скольжения по поверхности корпуса 2 в зоне фланца 4 теплозащитного покрытия 5, втулки разрезные 8, причем последние жестко закреплены с держателями фланцев 6 при помощи болтов 9 и преобразуют вращение гаек 10 в осевое перемещение держателей фланцев 6, фиксирующие кольца 11, 12 с возможностью скольжения по поверхности корпуса 2 в зоне шпангоута 13 теплозащитного покрытия 5, при этом поверхность колец имеет буртик 14, в который упирается шпангоут 13 теплозащитного покрытия 5, пружины 15, причем последние закреплены с корпусом 2 и кольцами 11, 12 при помощи винтов 16, кольца прижимные 17, жестко закрепленные на держателе фланца 6, с изолирующим слоем 18, крепежные элементы.

Применение оправки для намотки изделий из полимерных композиционных материалов включает операцию сборки оправки. На вал 1, являющийся базовым узлом, устанавливаются корпуса 2.

На фланец 4 левого теплозащитного покрытия 5 устанавливается кольцо центрирующее 3 и при помощи болтов 7 собирается с держателем фланца 6. Данная сборка устанавливается на левый корпус 2.

Сборка повторяется аналогично для правого теплозащитного покрытия.

С левой стороны на держатели фланца 6 и гайки 10 устанавливаются разрезные втулки 8 и закрепляются при помощи болтов 9.

Сборка повторяется аналогично для правой стороны.

Теплозащитное покрытие 5 плотно поджимается к корпусам 2 с помощью вращения гаек 10 по часовой стрелке, причем шпонки 19, установленные на корпусах 2, предотвращают держатели фланцев от проворота. Поджатие теплозащитного покрытия происходит до момента упора шпангоутов 13 к буртикам 14 колец 11, 12.

После закрепления теплозащитного покрытия в выемку между буртиками 14 колец 11, 12 устанавливается изолирующий слой 18, который не позволяет связующему веществу проникать внутрь механизма оправки и исключает повреждение формообразующих поверхностей при разрезке изделия после термообработки в печи.

В процессе намотки изделия, для формирования поверхности оболочки 20 в зоне фланца 4 устанавливаются кольца прижимные 17 и жестко закрепляются на держателе фланца 6. Изменение длины теплозащитного покрытия во время намотки и термообработки компенсируется пружинами 15, установленными на винты 16, соединяющими корпуса 2 и кольца 11, 12.

После термообработки в печи и разрезки готовой оболочки по центральной части оправки в районе изолирующего слоя 18 корпуса 2 с помощью вращения гаек 10 против часовой стрелки сдвигаются в разные стороны друг от друга и закрепляются от дальнейшего перемещения специальным приспособлением (не показано).

Затем выполняется демонтаж готовых оболочек с помощью вращения гаек 10 против часовой стрелки, причем шпонки 19, установленные на корпусах 2, предотвращают держатели фланцев 6 от проворота.

Техническое решение позволяет обеспечить качество изготавливаемых оболочек из полимерных композиционных материалов за счет возможности закрепления и исключения перекоса теплозащитного покрытия на формообразующем корпусе, поджатия теплозащитного покрытия к формообразующему корпусу для плотного прилегания и обеспечения контактного давления с целью исключения отслоений в оболочке из полимерного композиционного материала, съема оболочек снаружи, возможность компенсации длины и исключения перекоса теплозащитного покрытия при его установке на формообразующую поверхность корпуса, во время процессов намотки и термообработки, короткий цикл подготовки к изготовлению изделий.

Оправка для намотки оболочек из полимерных композиционных материалов на предварительно изготовленное теплозащитное покрытие, скрепленное с фланцем и шпангоутом, содержащая на валу двухместный корпус с формообразующими поверхностями, механизмы для съема оболочек, отличающаяся тем, что в центральной части оправки выполнена кольцевая выемка, расположены два фиксирующих шпангоуты теплозащитного покрытия кольца, в которых выполнены отверстия с размещенными в них подпружиненными винтами, вкрученными в корпус оправки, при этом каждое кольцо снабжено буртиком, взаимодействующим с торцом шпангоута теплозащитного покрытия, причем выемка закрыта изолирующим слоем, а механизмы для съема оболочек установлены на наружной поверхности охватывающих вал оправки цилиндрических участков, выполненных по бокам корпуса оправки, при этом каждый механизм содержит держатель фланца теплозащитного покрытия, снабженный пазом, взаимодействующий со шпонкой, жестко скрепленной с поверхностью цилиндрического участка корпуса оправки, при этом держатель фланца скреплен с фланцем теплозащитного покрытия через центрирующее кольцо, причем на держателе установлено охватывающее его прижимное кольцо, а торец держателя фланца взаимодействует через втулку разрезную с гайкой, расположенной на резьбовой поверхности вала оправки.