Полоса из алюминиевого сплава, стойкая к межкристаллитной коррозии, и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к получению полосы из алюминиевого сплава типа AA 5xxx с содержанием Mg по меньшей мере 4 мас. %, и может быть использовано для изготовления компонентов автомобиля. Полоса выполнена из алюминиевого сплава, имеющего следующий состав, мас.%: Si≤0,2, Fe≤0,35, 0,04≤Cu≤0,08, 0,2≤Mn≤0,5, 4,35≤Mg≤4,8, Cr≤0,1, Zn≤0,25, Ti≤0,l, остальное - Al и неизбежные примеси, составляющие не более 0,05 мас. % по отдельности и не более 0,15 мас. % в сумме, при этом полоса из алюминиевого сплава имеет рекристаллизованную микроструктуру, в которой размер зерна (GS) микроструктуры удовлетворяет следующей зависимости: GS>22+2*c_Mg, где (c_Mg) - содержание Mg в % мас. Изобретение направлено на получение полосы из AlMg сплава с содержанием Mg по меньшей мере 4 мас. %, обладающей несмотря на высокую прочность стойкостью к межкристаллитной коррозии. 3 н. и 9 з.п. ф-лы, 2 табл., 3 ил.

Реферат

Изобретение относится к полосе из алюминиевого сплава, состоящей из алюминиевого сплава типа AA 5xxx, которая, кроме Al и неизбежных примесей, имеет содержание Mg по меньшей мере 4% масс. Настоящее изобретение также относится к способу изготовления полосы из алюминиевого сплава в соответствии с изобретением и к компоненту, изготовленному из полосы из алюминиевого сплава в соответствии с изобретением.

Алюмомагниевые (AlMg) сплавы типа AA 5xxx используются в виде листов, или пластин, или полос для изготовления привариваемых или присоединяемых конструкций в кораблестроении, автомобилестроении и авиастроении. Они, в частности, характеризуется высокой прочностью, которая повышается с увеличением содержания магния.

Например, из статьи Zhao et al., озаглавленной Development of twin-belt cast AA5XXX series aluminium alloy materials for automotive sheet applications, известна алюминиевая полоса, состоящая из сплава AA5182 с содержанием Mg 4,65% масс., которая подходит для использования в автомобилестроении.

Полосы из алюминиевого сплава типа AA5182 с содержанием Mg по меньшей мере 4% масс. аналогичны известным из статьи Kang et al., озаглавленной Semi-Solid Processing of Alloys and Composites, и из статьи Liu et al., озаглавленной Comparison of recrystallization textures in cold-rolled DC and CC AA 5182 aluminum alloys, а также из US 2003/0150587 A1. Статья Lin et al., озаглавленная Hot-Tear Susceptibility of Aluminium Wrought Alloys and the Effect of Grain Refining, касается круглых стержней из сплава AA5182.

В DE 10231437 A1 описан коррозионно-стойкий лист из алюминиевого сплава, в котором за счет добавления Zn в количестве более 0,4% масс. достигается достаточная стойкость к межкристаллитной коррозии.

Кроме того, в опубликованном документе GB 2027621 описан способ изготовления алюминиевой полосы.

AlMg - сплавы типа AA 5xxx с содержанием Mg более 3%, в частности более 4%, имеют повышающуюся склонность к межкристаллитной коррозии под воздействием высоких температур. При температурах 70-200°C β-Al5Mg3 фазы осаждаются по границам зерен, которые называются β-частицами, и могут селективно растворяться в присутствии коррозионно-активной среды. Результатом этого является то, что алюминиевый сплав типа AA 5182 (Al 4,5% Mg 0,4% Mn), имеющий особенно хорошие прочностные свойства и очень хорошую формуемость, не может использоваться в теплонапряженных областях, где нужно считаться с присутствием коррозионно-активной среды, такой как вода, в виде влаги. Это касается, в частности, компонентов автомобиля, которые подвергают катодной окраске погружением (CDP) и далее высушивают в процессе сушки в печи, поскольку уже в результате этого процесса сушки в печи нормальные полосы из алюминиевого сплава могут стать восприимчивыми к межкристаллитной коррозии. Кроме того, для использования в автомобильной промышленности должно учитываться формование во время изготовления компонента и последующие рабочие нагрузки компонента.

Восприимчивость к межкристаллитной коррозии обычно проверяется в стандартном испытании в соответствии с ASTM G67, в ходе которого образцы подвергают воздействию азотной кислоты и измеряют потерю массы за счет растворения β-частиц. Согласно ASTM G67 потеря массы материалов, которые не являются устойчивыми к межкристаллитной коррозии, составляет более 15 мг/см2.

Такие материалы и алюминиевые полосы, следовательно, непригодны для использования в теплонапряженных областях.

Исходя из этого задачей настоящего изобретения является создание полосы из алюминиевого сплава, состоящей из AlMg сплава, которая несмотря на высокую прочность и содержание Mg более 4% масс., в частности также после формования и последующей термической обработки, устойчива к межкристаллитной коррозии. Также будет указан способ изготовления, с помощью которого могут быть получены стойкие к межкристаллитной коррозии алюминиевые полосы. Наконец, будут предложены компоненты автомобиля, которые обладают стойкостью к межкристаллитной коррозии, такие как части кузова или комплектующие кузова, как, например, двери, капоты и задние двери или другие элементы конструкции, а также комплектующие части, состоящие из алюминиевого сплава типа AA 5xxx.

В соответствии с первым аспектом настоящего изобретения,указанная выше задача решается с помощью полосы из алюминиевого сплава, имеющей рекристаллизованную микроструктуру, в которой размер зерна (GS) микроструктуры в мкм удовлетворяет следующей зависимости от содержания Mg (c_Mg) в % масс.:

GS>22+2*c_Mg,

и в которой алюминиевый сплав полосы из алюминиевого сплава имеет следующий состав, в % масс.:

Si≤0,2%

Fe≤0,35%,

0,04%≤Cu≤0,08%,

0,2%≤Mn≤0,5%.

4,35%≤Mg≤4,8%,

Cr≤0,1%,

Zn≤0,25%,

Ti≤0,1%,

остальное представляют Al и неизбежные примеси, составляющие не более 0,05% масс. по отдельности и не более 0,15% масс. в сумме.

При содержании Cu от 0,04% масс. до 0,08% масс. было обнаружено, что медь участвует в увеличении прочности, но не снижает коррозионную стойкость слишком резко. В дополнение к этому, в результате ограничения диапазона Mg от 4,35% масс. до 4,8% масс. достигается очень хорошая прочность при среднем размере зерна. Следовательно, стойкость к межкристаллитной коррозии также может быть достигнута весьма надежным образом, поскольку нужные размеры зерен структуры могут быть получены в данном способе надежным образом.

Полоса из алюминиевого сплава с рекристаллизованной микроструктурой может быть получена из горячекатаной полосы или мягко отожженной холоднокатаной полосы. Обширные исследования показали, что существует связь между размером зерна, содержанием магния и стойкостью к межкристаллитной коррозии. Поскольку размер зерна материала всегда приводится в виде распределения, все указанные размеры зерна относятся к среднему размеру зерна. Средний размер зерна может быть определен в соответствии с ASTM Е1382. Когда размер зерна является достаточно большим, т.е. при условии, что размер зерна больше или равен нижнему пределу размера зерна по изобретению в зависимости от содержания Mg полосы из алюминиевого сплава, может быть достигнута стойкость к межкристаллитной коррозии, так что потеря массы при испытании ASTM G67 падает до величины менее 15 мг/см2. Такие алюминиевые полосы, следовательно, могут быть описаны как стойкие к межкристаллитной коррозии. Это было продемонстрировано для указанных выше алюминиевых полос в неформованном состоянии после имитированного цикла CDP, включая последующую рабочую нагрузку не более 500 ч при 80°C. Стойкость к межкристаллитной коррозии также была продемонстрирована для указанных выше полос, когда перед циклом CDP и рабочей нагрузкой материал растягивали на 15%, чтобы имитировать процесс формования компонента. В конечном счете полоса из алюминиевого сплава в соответствии с изобретением из-за относительно высокого содержания в ней Mg дает высокую прочность и предел текучести и в то же время является устойчивой к межкристаллитной коррозии. В связи с этим она хорошо подходит для использования в теплонапряженных областях в автомобилестроении.

Если размер зерна согласно следующему варианту осуществления полосы из алюминиевого сплава по изобретению также удовлетворяет следующему условию:

GS<(253/(265-50*c_Mg))2

где GS выражено в мкм и c_Mg - в % масс.,

можно гарантировать, что предел текучести Rp0,2 полосы из алюминиевого сплава превышает 110 МПа. В данном случае прочность на растяжение полосы обычно выше 255 МПа.

Дополнительное преимущественное осуществление полосы из алюминиевого сплава достигается, когда алюминиевый сплав полосы из алюминиевого сплава имеет следующий состав, в % масс.:

Si≤0,2%

Fe≤0,35%,

0,04%≤Cu≤0,08%,

0,2%≤Mn≤0,5%,

4,45%≤Mg≤4,8%,

Cr≤0,1%,

Zn≤0,25%,

Ti≤0,1%,

остальное представляют Al и неизбежные примеси, составляющие не более 0,05% масс. по отдельности и не более 0,15% масс. в сумме. С помощью ограничения диапазона Mg от 4,45% масс. до 4,8% масс. аналогичным образом достигается очень хорошая прочность при среднем размере зерна.

В соответствии со следующей конфигурацией полосы из алюминиевого сплава по изобретению размер зерна достигает своего максимума при 50 мкм, поскольку при изготовлении алюминиевых полос с размером зерна более 50 мкм из алюминиевого сплава типа AA 5xxx с содержанием Mg по меньшей мере 4% масс. надежность процесса снижается. Однако размер зерна с максимум 50 мкм может быть надежно обеспечен. Стабильность процесса получения структур с регулируемым размером зерна повышается при уменьшении размера зерна. Таким образом, изготовление полосы из алюминиевого сплава с максимальным размером зерна 45 мкм, предпочтительно не более 40 мкм, связана с повышением стабильности процесса.

Согласно следующей конфигурации полоса из алюминиевого сплава по изобретению имеет толщину 0,5-5 мм и, вследствие этого, идеально подходит для большинства применений, например в автомобилестроении.

Кроме того, полоса из алюминиевого сплава может быть предпочтительно получена с помощью холодной прокатки и конечного мягкого отжига. Рекристаллизующий мягкий отжиг обычно происходит при температурах 300-500°C и дает возможность удалить отверждения, образованные в процессе прокатки, и обеспечить хорошую формуемость полосы из алюминиевого сплава. Кроме того, при использовании холоднокатаных, мягко отожженных полос может быть получена меньшая конечная толщина, чем с рекристаллизованными горячекатаными полосами.

Наконец, полоса из алюминиевого сплава в соответствии с дополнительным осуществлением имеет предел текучести Rp0,2, превышающий 120 МПа, и прочность на растяжение Rm, превышающую 260 МПа. Таким образом, алюминиевый сплав в соответствии с изобретением, устойчивый к межкристаллитной коррозии, также превосходит прочностные свойства, требуемые в соответствии с DIN485-2 для алюминиевого сплава типа AA5182. Таким образом, значения деформаций при равномерном удлинении Ag по меньшей мере 19% и удлинение при разрыве A80 мм по меньшей мере 22% также значительно превосходят значения, требуемые в соответствии с DIN485-2.

В соответствии со вторым аспектом настоящего изобретения описанная выше задача решается с помощью способа изготовления полосы из алюминиевого сплава, включающего в себя следующие технологические стадии:

- отливку слитка для прокатки, состоящего из композиции алюминиевого сплава согласно изобретению;

- гомогенизацию слитка для прокатки при 480-550°C в течение по меньшей мере 0,5 ч;

- горячую прокатку слитка для прокатки при температуре 280-500°C;

- холодную прокатку полосы из алюминиевого сплава до конечной толщины при степени прокатки менее 40%, предпочтительно не более 30%, особенно предпочтительно не более 25%;

- мягкий отжиг готовой катаной полосы из алюминиевого сплава при 300-500°C.

В целом, перечисленные технологические стадии из-за низкой степени прокатки при холодной прокатке полосы из алюминиевого сплава до конечной толщины означают, что после мягкого отжига может быть обеспечен размер зерна, который соответствует указанному выше условию по содержанию Mg. При помощи изменения степени прокатки до конечной толщины может быть задано деформационное упрочнение полосы перед мягким отжигом, которое определяет получающийся в результате размер зерна. При уменьшении степени прокатки до менее 40%, до не более 30% и до не более 25% могут быть соответственно заданы различные размеры зерен, которые могут быть подобраны к составу сплава. В связи с этим может быть получена полоса из алюминиевого сплава, которая является стойкой к межкристаллитной коррозии.

В соответствии с другим осуществлением способа по изобретению после горячей прокатки в качестве альтернативы осуществляют следующие технологические стадии:

- холодная прокатка горячекатаной полосы из алюминиевого сплава при степени прокатки по меньшей мере 30%, предпочтительно по меньшей мере 50%;

- промежуточный отжиг полосы из алюминиевого сплава при 300-500°C,

- последующая холодная прокатка до конечной толщины при степени прокатки менее 40%, предпочтительно не более 30%, особенно предпочтительно не более 25%;

- мягкий отжиг готовой катаной полосы из алюминиевого сплава при 300-500°C.

Общим признаком обоих описанных выше способов является степень прокатки перед мягким отжигом, иными словами степень прокатки до конечной толщины во время холодной прокатки ограничена менее чем 40%, предпочтительно не более 30%, особенно предпочтительно не более 25%. Во втором осуществлении способа по изобретению дополнительная стадия холодной прокатки осуществляется после промежуточного отжига при 300-500°C. В ходе промежуточного отжига полоса из алюминиевого сплава, которая была заметно отверждена холодной прокаткой, рекристаллизуется и переходит снова в формуемое состояние. Последующая стадия холодной прокатки при степени прокатки менее 40%, предпочтительно не более 30%, особенно предпочтительно не более 25%, означает, что в сочетании с использованным в алюминиевом сплаве содержанием Mg может быть задан размер зерна в нужном соотношении. В конечном счете, впоследствии может быть получена мягко отожженная полоса, которая одновременно устойчива к межкристаллитной коррозии и обладает также необходимыми характеристиками формообразования и/или прочности.

Согласно следующему осуществлению способа по изобретению мягкий отжиг и/или промежуточные отжиги осуществляются в печи периодического действия, в частности в камерной печи, или в печи непрерывного действия. Обе печи приводят к обеспечению достаточно грубозернистой структуры, которая гарантирует стойкость к межкристаллитной коррозии. Печи периодического действия обычно менее дорогостоящие при закупке и эксплуатации, чем печи непрерывного действия.

В соответствии с третьим аспектом настоящего изобретения описанная выше задача решается с помощью компонента автомобиля, который по меньшей мере частично состоит из алюминиевого сплава по изобретению. Компонент обычно подвергают окраске, предпочтительно катодной окраске погружением. Тем не менее, существуют также возможности использования неокрашенных компонентов, изготовленных из полосы из алюминиевого сплава по изобретению.

Как было отмечено выше, полоса из алюминиевого сплава имеет исключительные свойства с точки зрения прочности, формуемости и стойкости к межкристаллитной коррозии, так что, в частности, термическая нагрузка при окрашивании в процессе сушки в печи, которая, как правило, длится 20 мин при приблизительно 185°C, оказывает незначительное влияние на стойкость компонента к межкристаллитной коррозии. Формование компонента, имитируемое растяжением на 15% в поперечном направлении относительно первоначального направления прокатки, также оказывает только незначительное влияние на стойкость к межкристаллитной коррозии. Даже после 15% растяжения значения потери массы в соответствии с ASTM G67 составляют менее 15 мг/см2. Кроме того, использование в теплонапряженных областях, имитированное термической нагрузкой в течение 200 или 500 ч при 80°C, оказало только незначительное влияние на стойкость к межкристаллитной коррозии. Значения потери массы согласно ASTM G67, даже после соответствующей термической нагрузки, составляют менее 15 мг/см2.

Компонент является особенно предпочтительным, когда он выполнен как часть кузова или комплектующее кузова автомобиля. Типичными частями кузова являются крылья или части пола в сборке, крыша и т.д. Комплектующими кузова обычно называют двери и задние двери и т.д., которые не соединены неподвижно с автомобилем. Невидимые части кузова или комплектующие кузова предпочтительно изготавливают из полосы из алюминиевого сплава по изобретению. Например, к ним относятся внутренние части двери или внутренние части задней двери, но также и панели пола и т.д. Типичная термическая нагрузка таких компонентов автомобиля, как, например, внутренние части двери, может, например, быть вызвана солнечными лучами во время использования автомобиля. Кроме того, части или комплектующие кузова автомобиля обычно также подвергаются воздействию влаги, например в виде брызг или конденсата, так что стойкость к межкристаллитной коррозии является необходимой. Кузовные части или комплектующие по изобретению, изготовленные из полосы из алюминиевого сплава по настоящему изобретению, отвечают этим условиям и, кроме того, обеспечивают преимущество в массе по сравнению со стальными конструкциями, использовавшимися прежде.

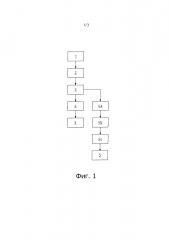

Ниже изобретение будет дополнительно объяснено с помощью вариантов осуществления в связи с чертежами. На чертежах показано следующее:

на фиг. 1 показана принципиальная технологическая схема варианта процесса изготовления;

на фиг. 2 показан график, представляющий размер зерна в зависимости от содержания магния вариантов осуществления; и

на фиг. 3 представлен компонент автомобиля в соответствии с дополнительным вариантом осуществления.

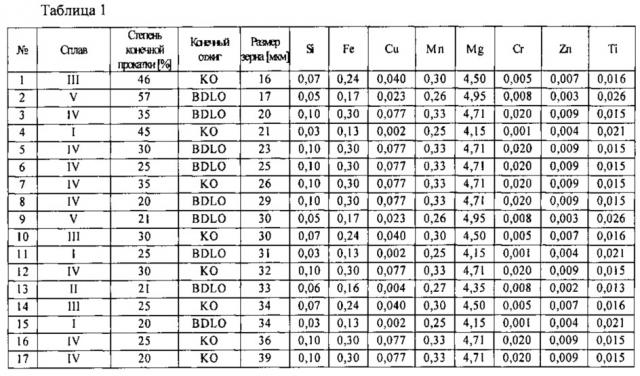

Были проведены обширные испытания, чтобы определить взаимосвязь между размером зерна полосы из алюминиевого сплава в алюминиевом сплаве типа AA 5xxx и содержанием магния в плане стойкости к межкристаллитной коррозии. Для этого использовались различные алюминиевые сплавы и применялись различные параметры процесса. В таблице 1 показаны различные составы сплава, на основе которых исследовалась взаимосвязь между размером зерна, стойкостью к межкристаллитной коррозии и пределом текучести. Кроме содержаний легирующих элементов Si, Fe, Cu, Mn, Mg, Cr, Zn и Ti в % масс., алюминиевые сплавы, показанные таблице 1, содержат в качестве остатка алюминий и неизбежные примеси, каждая из которых составляет не более 0,05% масс. и общее количество которых составляет не более 0,15% масс.

Поскольку, в частности, конечный отжиг и конечная степень прокатки оказывают влияние на размер зерна, они менялись и/или измерялись в ходе соответствующих испытаний. Размер зерна варьировал, например, от 16 мкм до 61 мкм, и конечная степень прокатки от 17% до 57%. Конечный мягкий отжиг осуществляли или в камерной печи (КО) или в конвейерной печи непрерывного действия (BDLO).

На фиг. 1 показана последовательность вариантов осуществления для изготовления алюминиевых полос. Блок-схема на фиг. 1 представляет собой схематическое изображение различных технологических стадий процесса изготовления полосы из алюминиевого сплава в соответствии с изобретением.

На стадии 1, слиток для прокатки из алюминиевого сплава типа AA 5xxx с содержанием Mg по меньшей мере 4% масс. отливают, например, в процессе непрерывного литья с прямым охлаждением (DC). Затем слиток для прокатки на технологической стадии 2 подвергают гомогенизации, которая может быть осуществлена в одну или несколько стадий. Во время гомогенизации достигают температур слитка для прокатки 480-550°C в течение по меньшей мере 0,5 ч. На технологической стадии 3 слиток для прокатки далее подвергают горячей прокатке, в которой достигают температур 280-500°C. Конечная толщина горячекатаной полосы, например, составляет от 2 до 12 мм. В данном случае толщина горячекатаной полосы может быть выбрана таким образом, чтобы после горячей прокатки проводилась только одна стадия 4 холодной прокатки, при которой горячекатаная полоса со степенью прокатки менее 40%, предпочтительно не более 30%, особенно предпочтительно не более 25%, уменьшается в толщине.

Затем полоса из алюминиевого сплава, прокатанная холодной прокаткой до своей конечной толщины, подвергается мягкому отжигу. Мягкий отжиг проводится в печи непрерывного действия или в камерной печи, чтобы проверить зависимость коррозионных свойств на камере или печи непрерывного действия. В вариантах осуществления, показанных в таблице 1, применяли второй метод с промежуточным отжигом. Для этого горячекатаную полосу после горячей прокатки в соответствии с технологической стадией 3 подвергают холодной прокатке 4а со степенью прокатки более 30% или более 50%, так что полоса из алюминиевого сплава в последующем промежуточном отжиге предпочтительно глубоко рекристаллизуется. Промежуточный отжиг проводили в вариантах осуществления в печи непрерывного действия при 400-450°C или в камерной печи при 330-380°C.

Промежуточный отжиг показан на фиг. 1 технологической стадией 4b. На стадии 4с в соответствии с фиг. 1, полоса из алюминиевого сплава, подвергнутая промежуточному отжигу, наконец, подвергается холодной прокатке до конечной толщины, при этом степень прокатки на технологической стадии 4с составляет менее 40%, предпочтительно не более 30%, особенно предпочтительно не более 25%. Затем полоса из алюминиевого сплава снова превращается в размягченное состояние с помощью мягкого отжига, при этом мягкий отжиг осуществляется в печи непрерывного действия при 400-450°C или в камерной печи при 330-380°C. В ходе различных испытаний кроме разных алюминиевых сплавов использовали разные степени прокатки после промежуточного отжига. Значения степени прокатки после промежуточного отжига аналогичным образом показаны в таблице 1. В дополнение к этому, в каждом случае измеряли размер зерна мягко отожженной полосы из алюминиевого сплава.

В изготовленных таким образом полосах из алюминиевого сплава измеряли их механические характеристики, в частности предел текучести Rp0,2, прочность на растяжение Rm, равномерное удлинение Ag и удлинение при разрыве A80 мм. Кроме того, измеряли коррозионную стойкость к межкристаллитной коррозии в соответствии с ASTM G67, фактически без дополнительной термической обработки в исходном состоянии (при 0 ч). Кроме механических характеристик полос из алюминиевого сплава, измеренных в соответствии со стандартом EN 10002-1 или ISO 6892, в дополнение вычисляли размеры зерна в соответствии с формулами (1), приведенными ниже для стойкости к межкристаллитной коррозии и (2) для достижения необходимых механических свойств, в частности достаточно высокого предела текучести, которые показаны в таблице 2 в виде столбца GS (IK) и в виде столбца GS (Rp). Размеры зерен определяли в соответствии с ASTM E1382 и выражали в мкм.

Для того чтобы имитировать использование в автомобиле, полосы из алюминиевого сплава, до испытания на коррозионную стойкость, дополнительно подвергали различным термическим обработкам. Первая термообработка заключалась в выдерживании алюминиевых полос в течение 20 минут при 185°C, чтобы имитировать цикл CDP. В дополнительной серии измерений полосы из алюминиевого сплава также выдерживались в течение 200 ч или 500 ч при 80°C и далее проходили испытание на коррозионную стойкость. Поскольку формование из полос или листов из алюминиевого сплава также может влиять на коррозионную стойкость, полосы из алюминиевого сплава растягивали в дополнительном испытании приблизительно на 15% и подвергали термообработке или выдерживанию при повышенной температуре, и далее проводили испытание на межкристаллитную коррозию согласно ASTM G67, в ходе которого измеряли потерю массы.

Стало очевидно, что существует тесная связь между размером зерна, содержанием Mg и стойкостью к межкристаллитной коррозии. Варианты осуществления 11-19 могут классифицироваться как стойкие к межкристаллитной коррозии. Это также относится и к их использованию в автомобилях при термической нагрузке и присутствии влаги или коррозионно-активной среды. В дополнение к этому варианты осуществления 12, 14, 16 и 17 продемонстрировали механические характеристики, необходимые в соответствии с DIN EN 485-2 для полосы из алюминиевого сплава типа AA 5182.

На фиг. 2 показаны измеренные размеры зерна в зависимости от содержания Mg в % масс. Кроме точек измерения, на графике также показаны кривые А и В. Линия А показывает размеры зерен, выше которых при определенном содержании Mg полоса из алюминиевого сплава может быть описана как стойкая к межкристаллитной коррозии. Соответствующий размер зерна (GS) задается следующим уравнением:

где c_Mg представляет содержание Mg в % масс.

Кривая В, с другой стороны, показывает пределы, за которыми полосы из алюминиевого сплава имеют предел текучести, который является слишком низким, менее 110 МПа, так что они не могут рассматриваться в качестве сплава AA 5182 согласно DIN EN485-2. Кривая В определяется следующим уравнением:

Все варианты осуществления справа от кривой В, следовательно, соответствуют требованию к пределу текучести свыше 110 МПа.

И, наконец, на фиг. 3 показан типичный компонент автомобиля в виде схематического изображения внутренней части двери. Внутренние части 6 двери, как правило, изготавливают из стали. Однако полученные полосы из алюминиевого сплава показывают, что можно достичь высокой прочности и стойкости к межкристаллитной коррозии, если размер зерен устанавливается в зависимости от содержания Mg согласно настоящему изобретению. Компонент в соответствии с изобретением, показанный на фиг. 3, имеет значительно меньшую массу, чем аналогичный компонент из стали и, тем не менее, обладает стойкостью к межкристаллитной коррозии.

1. Полоса, выполненная из алюминиевого сплава типа АА 5ххх, отличающаяся тем, что

она выполнена из алюминиевого сплава, имеющего следующий состав, мас.%:

Si≤0,2

Fe≤0,35

0,04≤Cu≤0,08

0,2≤Mn≤0,5

4,35≤Mg≤4,8

Cr≤0,1

Zn≤0,25

Ti≤0,l

остальное - Al и неизбежные примеси, составляющие не более 0,05 мас. % по отдельности и не более 0,15 мас. % в сумме, при этом полоса из алюминиевого сплава имеет рекристаллизованную микроструктуру, в которой размер зерна (GS) микроструктуры удовлетворяет следующей зависимости:

GS>22+2*c_Mg, где (c_Mg) это содержание Mg в % мас.

2. Полоса из алюминиевого сплава по п. 1, отличающаяся тем, что размер зерна (GS) микроструктуры полосы из алюминиевого сплава удовлетворяет следующей зависимости:

3. Полоса из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что она выполнена из алюминиевого сплава, содержащего 4,45%≤Mg≤4,8%.

4. Полоса из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что размер зерна составляет максимум 50 мкм, предпочтительно максимум 40 мкм.

5. Полоса из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что она имеет толщину 0,5-5,0 мм.

6. Полоса из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что она является холоднокатаной и мягко отожженной.

7. Полоса из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что она имеет предел текучести Rp0,2, превышающий 120 МПа, и прочность на растяжение Rm, превышающую 260 МПа.

8. Способ изготовления полосы из алюминиевого сплава по любому из пп. 1-7, включающий в себя следующие технологические стадии:

- отливку слитка для прокатки;

- гомогенизацию слитка для прокатки при 480-550°C в течение по меньшей мере 0,5 ч;

- горячую прокатку слитка при температуре 280-500°C;

- холодную прокатку полосы из алюминиевого сплава до конечной толщины при степени прокатки менее 40%, предпочтительно не более 30%, особенно предпочтительно не более 25%;

- мягкий отжиг готовой катаной полосы из алюминиевого сплава при 300-500°C.

9. Способ по п. 8, в котором после горячей прокатки и перед холодной прокаткой до конечной толщины со степенью прокатки менее 40%, предпочтительно не более 30%, особенно предпочтительно не более 25% дополнительно осуществляют следующие технологические стадии:

- холодная прокатка горячекатаной полосы из алюминиевого сплава со степенью прокатки по меньшей мере 30%, предпочтительно по меньшей мере 50%;

- промежуточный отжиг полосы из алюминиевого сплава при 300-500°C.

10. Способ по п. 8 или 9, отличающийся тем, что промежуточный отжиг и/или мягкий отжиг осуществляют в печи периодического действия или печи непрерывного действия.

11. Компонент для автомобиля, по меньшей мере частично состоящий из полосы из алюминиевого сплава по любому из пп. 1-7.

12. Компонент по п. 11, отличающийся тем, что он является частью кузова или комплектующим кузова автомобиля.