Способ сварки внахлестку участка, способ изготовления сваренного внахлестку элемента, сваренный внахлестку элемент и автомобильная деталь

Иллюстрации

Показать всеИзобретение может быть использовано для изготовления деталей, в частности автомобильных, содержащих множество стальных листов, соединенных внахлестку точечной контактной сваркой. Направляют лазерное излучение на ядро точечного сварного участка, полученного контактной сваркой, с образованием участка, пересекающего ядро и выходящего за его пределы не менее чем на 3 мм. В стальном листе, содержащем мартенситную структуру, обеспечивают глубину участка от воздействия лазерного излучения, измеренную на расстоянии 1 мм от границ ядра точечного сварного участка, не менее 50% от толщины упомянутого листа. При соединении стальных листов, внешний из которых является оцинкованным стальным листом, направляют лазерное излучение со стороны непокрытого стального листа с образованием участка, пересекающего упомянутое ядро и выходящего за его пределы, без расплавления участка соприкосновения с оцинкованным листом. В непокрытом стальном листе обеспечивают глубину участка от воздействия лазерного излучения, измеренную на расстоянии 1 мм от границ ядра точечного сварного участка, не менее 50% от толщины упомянутого листа. Изобретение обеспечивает предотвращение разрушений на участках, полученных контактной точечной сваркой. 7 н.п. ф-лы, 15 ил., 4 табл.

Реферат

Область техники

Настоящее изобретение относится к способу сварки внахлестку участка, сваренному внахлестку элементу, образованному соединением внахлестку множества элементов из стальных листов и сваривания их, к способу изготовления сваренного внахлестку элемента, к сваренному внахлестку элементу и к автомобильной детали, имеющей сваренный внахлестку элемент.

Настоящая заявка испрашивает приоритет на основе Японской патентной заявки №2012-175860, поданной в Японии 8 августа 2012 г., описание которой включены в настоящую заявку посредством ссылки.

Предпосылки создания изобретения

В последние годы структуры, сконфигурированные со множеством элементов из стальных листов, изготовленных из стальных листов, как правило, выполняются таким образом, чтобы они включали в себя сваренный внахлестку элемент, имеющий множество элементов из стальных листов, соединенных друг с другом таким образом, что элементы из стальных листов соединяются внахлестку друг с другом в соответствии с их функциями или с окружающей средой, в которой они используются, для выполнения участка нахлесточного соединения, и этот участок нахлесточного соединения подвергается воздействию точечной контактной сварки для создания точечно-сварного участка, имеющего ядро.

Например, несущий кузов (автомобильная деталь), который составляет кузов автомобиля, обычно образуется за счет соединения внахлестку элементов из стальных листов, включающих в себя высокопрочные стальные листы, и приложения точечной контактной сварки к фланцевому участку (участку нахлесточного соединения) для достижения как улучшения безопасности при столкновении, так и улучшения топливной эффективности.

В настоящее время, прочные на разрыв стальные листы, обладающие пределом прочности на разрыв класса 980 МПа, широко используются в качестве высокопрочных стальных листов для автомобилей, и, дополнительно, были выполнены исследования на прочных на разрыв стальных листах, обладающих пределом прочности на разрыв класса 1200 МПа или выше.

Кроме того, в исследовании находится другая технология, в которой применяется горячая штамповка, в которой как прессование, так и закаливание выполняют одновременно в одной и той же пресс-форме для образования элементов из стальных листов из сваренного внахлестку элемента, и изготавливают горячие штампы, обладающие пределом прочности на разрыв 1500 МПа или выше в качестве элементов из стальных листов.

В ходе этой горячей штамповки стальные листы нагревают до высоких температур, чтобы они находились в высоко пластичном состоянии, и тогда выполняют формование. Таким образом, могут быть эффективно изготовлены высокопрочные элементы из стальных листов, обладающие пределом прочности на разрыв 1500 МПа или выше, и, дополнительно, после штамповки может быть преимущественно улучшена точность размеров.

Например, в случае структур, которые должны обладать стойкостью против коррозии, эти структуры могут быть выполнены c помощью соединения внахлестку элементов из стальных листов, выполненных из стальных листов, включающих в себя оцинкованный стальной лист, имеющий образованное на нем путем погружения в горячий расплав и отожженное покрытие, или цинковое покрытие, нанесенное путем погружения в горячий расплав, с последующим соединением внахлестку участка посредством точечной контактной сварки.

Например, внешняя панель, составляющая несущий кузов, как правило, включает в себя оцинкованные стальные листы, имеющие образованное на них путем погружения в горячий расплав и отожженное покрытие, или цинковое покрытие, нанесенное путем погружения в горячий расплав.

Элементы из стальных листов, образованные путем применения горячей штамповки к прочным на разрыв стальным листам или к высокопрочным стальным листам, обладающим пределом прочности на разрыв 1200 МПа или выше, как было описано выше, обычно содержат закаленную структуру.

Однако точечно-сварной участок, на котором соединен участок нахлесточного соединения, имеет зону, испытывающую термическое влияние (здесь и далее называемую HAZ, heat-affected zone), твердость которой меньше, чем для материала основы, содержащего закаленную структуру, поскольку тепло от точечной контактной сварки вызывает отпуск закаленной структуры вокруг ядра.

Это размягчение HAZ, которая обладает твердостью, более низкой, чем твердость металла основы, также может возникнуть в случае стальных листов класса 980 МПа. Однако это размягчение возникает, в частности, в точечно-сварном участке прочного на разрыв стального листа, обладающего пределом прочности на разрыв 1200 МПа или выше и содержащего закаленные структуры, образованные с помощью оборудования непрерывного отжига, обладающего функцией охлаждения водой, или горяче-штампованный элемент (высокопрочный элемент из стальных листов), образованный посредством горячей штамповки.

Например, в случае холодно-катанного стального листа класса 1200 МПа металл основы обладает твердостью по Виккерсу приблизительно 390, тогда как самая мягкая зона в HAZ обладает твердостью по Виккерсу приблизительно 300.

Это означает, что твердость по Виккерсу приблизительно на 90 меньше, чем для металла основы.

ФИГ. 14 представляет собой схему, показывающую пример испытательного образца 100, включающего в себя участок нахлесточного соединения, полученный путем соединения внахлестку горячештампованного элемента (высокопрочного элемента из стальных листов) 101P, обладающего пределом прочности на разрыв класса 1500 Мпа и образованного посредством горячей штамповки, и горячештампованного элемента (высокопрочного элемента из стальных листов) 102P, обладающего пределом прочности на разрыв класса 1500 МПа и образованного посредством горячей штамповки, и образование точечно-сварного участка 110, имеющего ядро 112, посредством точечной контактной сварки, и дополнительно показывающую распределение твердости согласно твердости по Викерсу (JIS Z2244), измеренной путем применения вдавливания к положениям, расположенным вдоль прерывистой линии, показанной на схематическом изображении, показывающем испытательный образец 100 (положения, расположенные на одной четверти толщины (толщина/4) от границы раздела, по направлению к центру стального листа).

Твердость по Виккерсу измеряют с нагрузкой 9,8 Н и с шагом 0,5 мм.

Как показано на графике на ФИГ. 14, испытательный образец 100 образуется путем соединения внахлестку горячештампованного элемента 101P класса 1500 Мпа, образованного посредством горячей штамповки, и горячештампованного элемента 102P класса 1500 Мпа, образованного посредством горячей штамповки. Этот испытательный образец 100 демонстрирует твердость по Виккерсу приблизительно 450 для материала основы (горячештампованного элемента 101P) и твердость по Викерсу приблизительно 300 для самой мягкой зоны 103А в зоне 103 размягчения HAZ.

Иными словами, твердость по Виккерсу для самой мягкой зоны 103А в HAZ 103 снижается приблизительно на 150 по сравнению с твердостью для металла основы (горячештампованного элемента 101P).

Затем, к испытательному образцу 100 прикладывают растягивающую нагрузку. В результате, от зоны 103 размягчения HAZ, расположенной за пределами и вблизи ядра 112 возникало разрушение, как показано на ФИГ. 15A и ФИГ. 15B.

ФИГ. 15A представляет собой поперечный разрез поверхности стали и показывает, как разрушился горячештампованный элемент 101P испытательного образца 100, показанный на ФИГ. 14. ФИГ. 15B представляет собой поперечный разрез, показывающий состояние разрушения от зоны 103 размягчения HAZ.

Размягчение HAZ, как было описано выше, не влияет на результаты оценки испытаний на сдвиг при растяжении и испытаний на поперечное растяжение (JIS Z3137), используемых для оценки соединения при точечной контактной сварке. Однако в случае, когда растягивающую нагрузку прикладывают к испытательному образцу 100, как показано на ФИГ. 15A и ФИГ. 15B, деформация сосредотачивается локально на зоне 103 размягчения HAZ, возможно вызывая разрушение в зоне 103 размягчения HAZ.

Вышеописанное разрушение в зоне размягчения HAZ точечно-сварного участка может быть видно в элементе из стальных листов (в изделии, подвергнутом прессованию), образованном стальными листами, обладающим пределом прочности на разрыв 1200 МПа или выше, и существует вероятность того, что преимущество высокопрочного стального листа не может быть полностью достигнуто в момент удара.

Например, для защиты водителя и пассажиров в кабине в момент автомобильных столкновений требуются несущие элементы конструкции (сваренные внахлестку элементы), такие как передняя стойка, центральная стойка, продольный брус крыши и поперечная боковина платформы кузова, составляющие кузов автомобиля.

По этой причине, деформация в момент удара подавляется за счет соединения внахлестку множества элементов из стальных листов и соединения фланца (участка нахлесточного соединения) посредством точечной контактной сварки, с образованием, таким образом, трубчатого закрытого поперечного сечения.

Однако в случае режима серьезных ударов, таких как боковые краш-тесты SUV Страхового института безопасности дорожного движения (IIHS) и тесты бокового столкновения со столбом Европейской программы оценки новых автомобилей (Euro NCAP), существует вероятность того, что станет трудно достигнуть заданной ударопрочности даже при использовании, например, высокопрочных стальных листов, поскольку деформации концентрируются на зоне размягчения HAZ точечно-сварного участка, и зона размягчения HAZ служит в качестве исходной точки разрушения.

Таким образом, для обеспечения использования в полном объеме рабочих характеристик высокопрочного стального листа, необходимо предохранить зону размягчения HAZ точечно-сварного участка от использования в качестве исходной точки разрушения в случае, когда несущие элементы конструкции кузова автомобиля включают в себя элемент из стальных листов, образованный из высокопрочных стальных листов, обладающих пределом прочности на разрыв 1200 МПа или выше.

Например, одна из раскрытых технологий включает в себя технологию ослабления механического напряжения на сваренном участке и подавления замедленного разрушения путем применения как лазерной сварки, так и точечной сварки в случае, когда сваривают высокопрочные стальные листы с образованием несущего элемента конструкции для автомобилей (см., например, Патентный документ 1).

Кроме того, в связи с улучшением соединения на сварном участке, раскрыта технология, в которой непрерывные сварные участки образуется вдоль точечно-сварного участка металлического материала посредством лазерной сварки (см., например, Патентный документ 2).

Кроме того, в связи с улучшения соединения на сварном участке, раскрыта технология, в которой свет лазера излучается на точечно-сварной участок или вблизи точечно-сварного участка для лазерной сварки стального листа на стороне поверхности и толстого стального листа, расположенного рядом с этим стальным листом на стороне поверхности (см., например, Патентный документ 3).

Кроме того, в непатентном документе 1 раскрыт способ предохранения несущих элементов конструкции от разрушения от зоны размягчения HAZ, в котором прочность металла основы снижают посредством термообработок, применяемых во время горячей штамповки к участку, подверженному риску возникновения разрушения из-за удара по передней стойке, образованной посредством горячей штамповки, в результате чего размягчение HAZ не происходит, даже если применяется точечная контактная сварка.

Кроме того, в непатентном документе 2 раскрыт способ предохранения несущих элементов конструкции от разрушения от зоны размягчения HAZ, путем снижения прочности металла основы посредством закалки с последующим отпуском с использованием высокочастотного нагрева, прикладываемого к участку фланца центральной стойки, образованной посредством горячей штамповки, предохраня тем самым HAZ от размягчения, даже если применяется точечная контактная сварка.

Документы предшествующего уровня техники

Патентный документ

Патентный документ 1: Японская нерассмотренная патентная заявка, первая публикация №2008-178905

Патентный документ 2: Японская нерассмотренная патентная заявка, первая публикация №2009-241116

Патентный документ 3: Японская нерассмотренная патентная заявка, первая публикация №2010-264503

Непатентный документ

Непатентный документ 1: Tailored Properties for Press hardened body parts Dr. Camilla Wastlund, Automotive Circle International, Insight edition, 2011, Сверхвысокопрочные стали в проектировании облегченных кузовов автомобилей - современные проблемы и будущий потенциал

Непатентный документ 2:

http://publications.lib.chalmers.se/records/fulltext/144308.pdf

Раскрытие изобретения

Проблемы, решаемые с помощью изобретения

Однако в технологии, раскрытой в Патентном документе 1, сварка технологического шва с помощью точечной сварки применяют на линии, протянутой от валика от лазерной сварки, который будет образован на участке нахлесточного соединения, а затем применяют лазерную сварку, тем самым ослабляя механическое напряжение, возникающего непосредственно после лазерной сварки на участке нахлесточного соединения, например, из-за деформации, связанной с лазерной сваркой или пружинной отдачей образованного элемента.

Это означает, что эта технология относится к временной фиксации в случае лазерной сварки, и, следовательно, не способствует повышению прочности точечно-сварного участка.

Дополнительно, технология, раскрытая в Патентном документе 2, представляет собой технологию выполнения точечной контактной сварки перед применением лазерной сварки, тем самым приводя к точечно-сварному участку, образованному заблаговременно для функционирования в качестве средства закрепления участка нахлесточного соединения.

Это означает, что данная технология, главным образом, относится к лазерной сварке, а не к точечной сварке. Таким образом, эта технология не относится к технологии усиления преимуществ точечной сварки.

Дополнительно, технология, раскрытая в Патентном документе 3, относится к технологии последовательного выполнения процесса точечной сварки и процесса лазерной сварки, и к сварке поверхностной стороны стального листа и толстого стального листа, прилегающего к поверхностной стороне стального листа, посредством лазерной сварки для надежного применения сварки внахлестку, даже в случае, когда между двумя или более стальными листами, включающими в себя поверхностную сторону стального листа и толстый стальной лист, никакой точечно-сварной участок не образуется. Таким образом, эта технология не относится к технологии повышения прочности точечно-сварного участка.

Дополнительно, в случае способа регулирования прочности в соответствии с участками передней стойки, как раскрыто в непатентном документе 1, участок с низкой прочностью неизбежно образуется на относительно большой площади в передней стойке.

Таким образом, влияние горячей штамповки, в которой может быть получена высокая прочность, не может быть полностью достигнута, и, дополнительно, влияние снижения веса является ограниченным.

Дополнительно, в этом способе, характеристики, относящиеся к прочности, изменяются по относительно большой переходной зоне, которая неизбежно образуется между закаленной зоной и незакаленной зоной, что возможно вызывает изменение в ударопрочности передней стойки.

Дополнительно, при способе закалки с последующим отпуском фланца центральной стойки посредством высокочастотного нагрева после горячей штамповки, как раскрыто в непатентном документе 2, центральная стойка может деформироваться из-за термического напряжения, являющегося результатом высокочастотного нагрева, вследствие чего точность размеров ухудшается.

Требуется, чтобы не только центральная стойка, но также и передняя стойка, продольный брус крыши или другие несущие элементы конструкции, расположенные вокруг двери были тщательно собраны, с тем, чтобы расстояния между этими несущими элементами конструкции и, например, дверной панелью, были равномерными по всей периферии участка дверного проема.

Таким образом, сложно применять технологию, раскрытую в непатентном документе 2, к несущим элементам конструкции вокруг участка дверного проема, из-за снижения точности размеров и ухудшения качества, касающегося косметического внешнего вида.

На стадии конструирования кузова автомобиля, может быть возможным конструирования несущего элемента конструкции, такого как центральная стойка, с тем, чтобы зона размягчения HAZ на точечно-сварном участке фланца не достигала деформации при разрушении в момент удара.

Однако в этой конструкции толщины стальных листов, составляющих несущие элементы конструкции, увеличиваются или требуются дополнительные упрочнения, что ведет к повышению стоимости или веса кузова автомобиля. Таким образом, применение этой технологии является затруднительным.

Настоящее изобретение было выполнено ввиду проблем, которые описаны выше, и задача настоящего изобретения состоит, применительно к сваренному внахлестку элементу, образованному путем сваривания вместе множества элементов из стальных листов, выполненных из стальных листов, в решении по меньшей мере одного из пунктов (1) и (2), описанных ниже.

(1) Обеспечение способа сварки участка нахлесточного соединения, способа изготовления сваренного внахлестку элемента, сваренного внахлестку элемента и автомобильной детали, которая может предотвращать точечно-сварной участок на участке нахлесточного соединения от разрушения в зоне размягчения HAZ в случае, когда множество элементов из стальных листов, содержащих мартенсит, соединяют посредством точечной контактной сварки.

(2) Обеспечение способа сварки участка нахлесточного соединения, способа изготовления сваренного внахлестку элемента, сваренного внахлестку элемента и автомобильной детали, которая может предотвращать разрушения в точечно-сварном участке, образованном на участке нахлесточного соединения в случае, когда множество элементов из стальных листов, включающих в себя оцинкованный стальной лист, имеющий образованное на нем путем погружения в горячий расплав и отожженное покрытие, или цинковое покрытие, нанесенное путем погружения в горячий расплав, соединяют посредством точечной контактной сварки.

Средство для решения проблемы

Каждый аспект настоящего изобретения будет описан ниже.

(1) Первый аспект настоящего изобретения обеспечивает способ сварки участка нахлесточного соединения, в котором множество элементов из стальных листов соединяют на участке нахлесточного соединения, и по меньшей мер, один из множества элементов из стальных листов содержит мартенсит, причем способ включает в себя: образование точечно-сварного участка, имеющего ядро на участке нахлесточного соединения; и излучение лазерного пучка для образования расплавленного и затвердевшего участка, пересекающего конец ядра и расположенного между ядром и положением, внешне отстоящим от конца ядра не менее чем на 3 мм, причем расплавленный и затвердевший участок образован в элементе из стальных листов, содержащих мартенсит, таким образом, чтобы он имел глубину не менее 50% от толщины элемента из стальных листов, содержащих мартенсит в положении, внешне отстоящим от конца ядра на 1 мм.

(2) Второй аспект настоящего изобретения обеспечивает способ сварки участка нахлесточного соединения, в котором множество элементов из стальных листов, включающих в себя оцинкованный стальной лист, имеющий образованное на нем путем погружения в горячий расплав и отожженное покрытие, или цинковое покрытие, нанесенное путем погружения в горячий расплав, соединяют на участке нахлесточного соединения, причем способ включает в себя: образование точечно-сварного участка, имеющего ядро на участке нахлесточного соединения; и излучение лазерного пучка для образования расплавленного и затвердевшего участка, пересекающего конец ядра и расположенного между ядром и положением за пределами ядра, при этом расплавленный и затвердевший участок образован таким образом, чтобы глубина расплавленного и затвердевшего участка на участке, соответствующем соприкасающейся поверхности точечно-сварного участка, была более мелкой, чем контактная поверхность, имеющая образованное на ней путем погружения в горячий расплав и отожженное покрытие, или цинковое покрытие, нанесенное путем погружения в горячий расплав.

(3) Третий аспект настоящего изобретения обеспечивает способ изготовления сваренного внахлестку элемента, включающий в себя: соединение внахлестку множества элементов из стальных листов на участке нахлесточного соединения, и выполнение сварки в соответствии со способом сварки участка нахлесточного соединения согласно пунктам (1) или (2), описанным выше.

(4) Четвертый аспект настоящего изобретения обеспечивает сваренный внахлестку элемент, в котором множество элементов из стальных листов соединяют на участке нахлесточного соединения, и по меньшей мере один из множества элементов из стальных листов содержит мартенсит, причем точечно-сварной участок, имеющий ядро, образуется на участке нахлесточного соединения, а расплавленный и затвердевший участок образуется посредством излучения лазерного пучка между ядром и положением, внешне отстоящим от конца ядра не менее чем на 3 мм, причем этот расплавленный и затвердевший участок пересекает конец ядра и имеет глубину не менее 50% от толщины элемента из стальных листов, содержащих мартенсит, в положении, внешне отстоящим от конца ядра на 1 мм.

(5) Пятый аспект настоящего изобретения обеспечивает сваренный внахлестку элемент, в котором множество элементов из стальных листов, включающих в себя оцинкованный стальной лист, имеющий образованное на нем путем погружения в горячий расплав и отожженное покрытие, или цинковое покрытие, нанесенное путем погружения в горячий расплав, соединяют на участке нахлесточного соединения, на котором точечно-сварной участок, имеющий ядро, образуется на участке нахлесточного соединения, а расплавленный и затвердевший участок образуется посредством излучения лазерного пучка между ядром и положением за пределами ядра таким образом, чтобы он пересекал конец ядра и имел глубину на участке, соответствующем соприкасающейся поверхности точечно-сварного участка, меньшую, чем контактная поверхность, имеющая образованное на ней путем погружения в горячий расплав и отожженное покрытие, или цинковое покрытие, нанесенное путем погружения в горячий расплав.

(6) Шестой аспект настоящего изобретения обеспечивает автомобильную деталь, включающую в себя сваренный внахлестку элемент согласно пунктам (4) или (5), описанным выше.

Эффекты изобретения

Согласно способу сварки участка нахлесточного соединения, способу изготовления сваренного внахлестку элемента, сваренному внахлестку элементу и автомобильной детали, описанной выше, можно предохранить точечно-сварной участок на участке нахлесточного соединения от разрушения в зоне размягчения HAZ, в случае, когда множество элементов из стальных листов, содержащих мартенсит, соединяют посредством точечной контактной сварки.

В результате можно изготавливать высокопрочные автомобильные детали, демонстрирующие, например, превосходные характеристики защиты водителя и пассажиров в момент удара.

Дополнительно, можно предотвратить разрушения на точечно-сварном участке, образованном на участке нахлесточного соединения, в случае, когда элементы из стальных листов, выполненные из множества стальных листов, включающих в себя оцинкованный стальной лист, имеющий образованное на нем путем погружения в горячий расплав и отожженное покрытие, или цинковое покрытие, нанесенное путем погружения в горячий расплав, соединяют посредством точечной контактной сварки.

Краткое описание чертежей

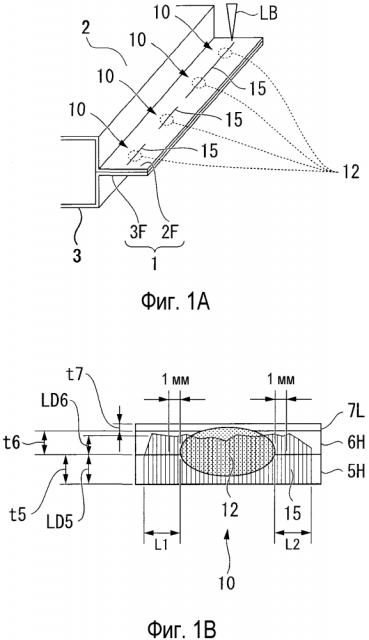

ФИГ. 1A представляет собой схематическое изображение, показывающее пример фланца, к которому применено настоящее изобретение.

ФИГ. 1B представляет собой схему, показывающую пример схематической конфигурации участка соединения, полученного путем соединения внахлестку множества элементов из стальных листов, к которой применено настоящее изобретение.

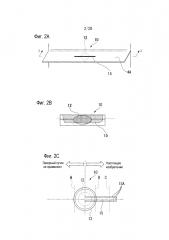

ФИГ. 2A представляет собой схему, показывающую пример, в котором настоящее изобретение применено для горячештампованного элемента класса 1500 МПа.

ФИГ. 2B представляет собой вид в разрезе, взятом вдоль линии I-I на ФИГ. 2A и показывающий пример, в котором настоящее изобретение применено для горячештампованного элемента класса 1500 МПа.

ФИГ. 2C представляет собой схематическое изображение, показывающее точечно-сварной участок, показанный на ФИГ. 2A, как видно от поверхности стали, левая половина которой показывает случай, когда лазерный пучок не применяют, а правая половина которой показывает случай, когда настоящее изобретение применимо.

ФИГ. 3А представляет собой схему, показывающую распределение твердости на участке, обозначенном прерывистой линией А на ФИГ. 2C.

ФИГ. 3B представляет собой схему, показывающую распределение твердости на участке, обозначенном прерывистой линией B на ФИГ. 2C.

ФИГ. 3C представляет собой схему, показывающую распределение твердости на участке, обозначенном прерывистой линией C на ФИГ. 2C.

ФИГ. 4A представляет собой схему, показывающую пример эффекта, полученного посредством настоящего изобретения, и показывающую испытательный образец, полученный посредством традиционной точечной контактной сварки.

ФИГ. 4B представляет собой схему, показывающую пример эффекта, полученного посредством настоящего изобретения, и показывающую испытательный образец, полученный способом сварки согласно настоящему изобретению.

ФИГ. 4C представляет собой схему, показывающую пример эффекта, полученного посредством настоящего изобретения, и показывающую кривые зависимости механического напряжения от растяжения испытательных образцов, показанных на ФИГ. 4A и ФИГ. 4B.

ФИГ. 5A представляет собой разъяснительную схему, показывающую взаимосвязь между точечно-сварным участком и расплавленным и затвердевшим участком в случае первого примера сочетания стальных листов.

ФИГ. 5B представляет собой разъяснительную схему, показывающую взаимосвязь между точечно-сварным участком и расплавленным и затвердевшим участком в случае второго примера сочетания стальных листов.

ФИГ. 5C представляет собой разъяснительную схему, показывающую взаимосвязь между точечно-сварным участком и расплавленным и затвердевшим участком в случае третьего примера сочетания стальных листов.

ФИГ. 5D представляет собой разъяснительную схему, показывающую взаимосвязь между точечно-сварным участком и расплавленным и затвердевшим участком в случае четвертого примера сочетания стальных листов.

ФИГ. 6A представляет собой схему, показывающую пример, в котором сваренный внахлестку элемент согласно настоящему изобретению применяют для центральной стойки.

ФИГ. 6B представляет собой схему, показывающую пример, в котором сваренный внахлестку элемент согласно настоящему изобретению применяют для передней стойки, центральной стойки и продольного бруса крыши.

ФИГ. 6C представляет собой схему, показывающую пример, в котором сваренный внахлестку элемент согласно настоящему изобретению применяют для передней стойки и для поперечины боковины платформы кузова.

ФИГ. 6D представляет собой схему, показывающую пример, в котором сваренный внахлестку элемент согласно настоящему изобретению применяют для усиления бампера.

ФИГ. 7A представляет собой схематическое изображение, показывающее первый пример того, как образуются точечно-сварные участки и расплавленный и затвердевший участок, каждый из которых образован согласно настоящему изобретению.

ФИГ. 7B представляет собой схематическое изображение, показывающее второй пример того, как образуются точечно-сварные участки и расплавленные и затвердевшие участки, каждый из которых образован согласно настоящему изобретению.

ФИГ. 7C представляет собой схематическое изображение, показывающее третий пример того, как образуются точечно-сварные участки и расплавленные и затвердевшие участки, каждый из которых образован согласно настоящему изобретению.

ФИГ. 7D представляет собой схематическое изображение, показывающее четвертый пример того, как образуются точечно-сварные участки и расплавленные и затвердевшие участки, каждый из которых образован согласно настоящему изобретению.

ФИГ. 7E представляет собой схематическое изображение, показывающее пятый пример того, как образуются точечно-сварные участки и расплавленные и затвердевшие участки, каждый из которых образован согласно настоящему изобретению.

ФИГ. 7F представляет собой схематическое изображение, показывающее шестой пример того, как образуются точечно-сварные участки и расплавленные и затвердевшие участки, каждый из которых образован согласно настоящему изобретению.

ФИГ. 7G представляет собой схематическое изображение, показывающее седьмой пример того, как образуются точечно-сварные участки и расплавленные и затвердевшие участки, каждый из которых образован согласно настоящему изобретению.

ФИГ. 7H представляет собой схематическое изображение, показывающее восьмой пример того, как образуются точечно-сварные участки и расплавленные и затвердевшие участки, каждый из которых образован согласно настоящему изобретению.

ФИГ. 7I представляет собой схематическое изображение, показывающее девятый пример того, как образуются точечно-сварные участки и расплавленные и затвердевшие участки, каждый из которых образован согласно настоящему изобретению.

ФИГ. 7J представляет собой схематическое изображение, показывающее десятый пример того, как образуются точечно-сварные участки и расплавленные и затвердевшие участки, каждый из которых образован согласно настоящему изобретению.

ФИГ. 7K представляет собой схематическое изображение, показывающее одиннадцатый пример того, как образуются точечно-сварные участки и расплавленные и затвердевшие участки, каждый из которых образован согласно настоящему изобретению.

ФИГ. 7L представляет собой схематическое изображение, показывающее двенадцатый пример того, как образуются точечно-сварные участки и расплавленные и затвердевшие участки, каждый из которых образован согласно настоящему изобретению.

ФИГ. 8A представляет собой схему, показывающую первый пример, в котором высокопрочный стальной лист и низкопрочный стальной лист соединяются внахлестку, а лазерный пучок излучается со стороны поверхности высокопрочного стального листа для образования расплавленного и затвердевшего участка.

ФИГ. 8B представляет собой схему, показывающую второй пример, в котором высокопрочный стальной лист и низкопрочный стальной лист соединяются внахлестку, а лазерный пучок излучается со стороны поверхности низкопрочного стального листа для образования расплавленного и затвердевшего участка.

ФИГ. 8C представляет собой схему, показывающую третий пример, в котором высокопрочный стальной лист и низкопрочный стальной лист соединяются внахлестку, а лазерный пучок излучается со стороны поверхности высокопрочного стального листа для образования расплавленного и затвердевшего участка.

ФИГ. 8D представляет собой схему, показывающую четвертый пример, в котором высокопрочный стальной лист и высокопрочный стальной лист соединяются внахлестку, а лазерный пучок излучается со стороны поверхности высокопрочного стального листа для образования расплавленного и затвердевшего участка.

ФИГ. 8E представляет собой схему, показывающую пятый пример, в котором низкопрочный стальной лист, высокопрочный стальной лист и низкопрочный стальной лист соединяются внахлестку в этом порядке, а лазерный пучок излучается со стороны поверхности низкопрочного стального листа для образования расплавленного и затвердевшего участка.

ФИГ. 8F представляет собой схему, показывающую шестой пример, в котором низкопрочный стальной лист, высокопрочный стальной лист и низкопрочный стальной лист соединяются внахлестку в этом порядке, а лазерный пучок излучается со стороны поверхности низкопрочного стального листа для образования расплавленного и затвердевшего участка.

ФИГ. 9A представляет собой разъяснительное изображение, показывающее влияние излучения лазера на точечно-сварной участок, и представляет собой схему, показывающую точечно-сварной участок и расплавленный и затвердевший участок, образованный на участке нахлесточного соединения, выполненным из непокрытого высокопрочного стального листа (1500 МПа) и непокрытого низкопрочного стального листа (440 МПа).

ФИГ. 9B представляет собой разъяснительное изображение, показывающее влияние излучения лазера на точечно-сварной участок, и представляет собой схему, схематически показывающую дефект/пору точечно-сварного участка и расплавленного и затвердевшего участка, образованного на участке нахлесточного соединения, выполненным из непокрытого высокопрочного стального листа (1500 МПа) и отожженного оцинкованного стального листа, подвергнутого погружению в горячий расплав (440 МПа).

ФИГ. 10 представляет собой вид в разрезе, показывающий участок соприкосновения на точечно-сварном участке.

ФИГ. 11A представляет собой схему, показывающую пример, в котором отожженный оцинкованный низкопрочный стальной лист, подвергнутый погружению в горячий расплав, и непокрытый высокопрочный стальной лист соединяются внахлестку, а лазерный пучок излучается со стороны высокопрочного стального листа, тем самым образуя расплавленный и затвердевший участок.

ФИГ. 11B представляет собой схему, показывающую пример, в котором отожженный оцинкованный низкопрочный стальной лист, подвергнутый погружению в горячий расплав, непокрытый высокопрочный стальной лист и непокрытый низкопрочный стальной лист соединяются внахлестку, а лазерный пучок излучается со стороны непокрытого низкопрочного стального листа, тем самым образуя расплавленный и затвердевший участок.

ФИГ. 11C представляет собой схему, показывающую пример, в котором отожженный оцинкованный низкопрочный стальной лист, подвергнутый погружению в горячий расплав, высокопрочный стальной лист, имеющий поверхность, содержащую фазу твердого раствора железо - цинк и слой оксида цинка, и непокрытый низкопрочный стальной лист соединяются внахлестку, а лазерный пучок излучается со стороны непокрытого низкопрочного стального листа, тем самым образуя расплавленный и затвердевший участок.

ФИГ. 11D представляет собой схему, показывающую пример, в котором отожженный оцинкованный низкопрочный стальной лист, подвергнутый погружению в горячий расплав, непокрытый высокопрочный стальной лист и непокрытый высокопрочный стальной лист соединяются внахлестку, а лазерный пучок излучается со стороны непокрытого высокопрочного стального листа, тем самым образуя расплавленный и затвердевший участок.

ФИГ. 11E представляет собой схему, показывающую пример, в котором отожженный оцинкованный низкопрочный стальной лист, подвергнутый погружению в горячий расплав, непокрытый низкопрочный стальной лист, и непокрытый высокопрочный стальной лист соединяются внахлестку, а лазерный пучок излучается со стороны непокрытого высокопрочного стального листа, тем самым образуя расплавленный и затвердевший участок.

ФИГ. 11F представляет собой схему, показывающую пример, в котором отожженный оцинкованный низкопрочный стальной лист, подвергнутый погружению в горячий расплав, непокрытый низкопрочный стальной лист и непокрытый высокопрочный стальной лист соединяются внахлестку, а лазерный пучок излучается со стороны непокрытого высокопрочного стального листа, тем самым образуя расплавленный и затвердевший участок.

ФИГ. 12A представляет собой схему, показывающую испытательный образец, используемый в Примере 1 согласно настоящему изобретению.

ФИГ. 12B представляет собой увеличенное изображение, показывающее испытательный образец, используемый в Примере 1 согласно настоящему изобретению, и представляет собой вид сверху, показывающий направление, в котором прикладывают растягивающую нагрузк