Способ комбинированной химико-термической обработки конструкционной теплопрочной стали

Иллюстрации

Показать всеПредлагаемое изобретение относится к области металлургии, в частности к способу комбинированной химико-термической обработки деталей из теплопрочной стали, предназначенных для изготовления высоконагруженных зубчатых колес редукторов авиационной техники, работоспособных при нагреве в зоне контакта до 500°С. Проводят предварительную термическую обработку путем нормализации при температуре (950±10)°C с охлаждением на воздухе, высокого отпуска при температуре (650±10)°C с выдержкой 3 часа, охлаждения на воздухе, закалки в масле при температуре (960±10)°С, повторного высокого отпуска при температуре (660±10)°C с выдержкой 3 часа и охлаждения на воздухе. Затем проводят вакуумную цементацию при температуре 940°С и упрочняющую термическую обработку путем закалки, промежуточных отпусков, обработки холодом и повторного отпуска. После упрочняющей термической обработки с поверхности цементованного слоя удаляют насыщенную карбидную зону методом шлифования на глубину 0,2-0,25 мм, после чего проводится газовое азотирование при (480-500)°С. Обеспечивается существенное повышение контактной долговечности (основная характеристика для тяжелонагруженных зубчатых колес), усталостной прочности и износостойкости. 1 ил., 1 табл., 1 пр.

Реферат

Предлагаемое изобретение относится к области металлургии, в частности к способам комбинированной химико-термической обработки деталей из конструкционных теплопрочных сталей, предназначенных для изготовления высоконагруженных зубчатых колес редукторов авиационной техники, работоспособных при нагреве в зоне контакта до 500°С.

Из уровня техники известны различные комбинированные способы химико-термической обработки. Так, например, в патенте RU 2052536 C1, С23С 8/34, опубл. 20.01.1996, предлагается комбинированное диффузионное насыщение поверхности изделия, включающее цементацию стальных изделий в насыщающей среде при температурах выше АС3(920)°С, дискретное подстуживание до 600-700°C с последующим разогревом за счет аккумулированного тепла, обеспечивающего диффузию углерода от поверхности вглубь. После дискретного подстуживания поверхности нагрев изделий под закалку осуществляют с одновременным, начиная от 600°С, насыщением поверхности азотом (азотирование) или азотом и углеродом (карбонитрация), которое продолжается в течение 30-50 минут после достижения температуры закалки, затем производится закалка и низкий отпуск. Этот способ позволяет повысить твердость (до 700HV) и износостойкость диффузионного слоя.

Недостаток этого способа заключается в том, что:

а) по законам диффузии насыщение поверхности азотом за 30-50 мин при данной температуре происходит на глубину не более 0,015 мм, соответственно, износостойкость повышается при условии, что изделие после термической обработки не подвергается шлифованию.

б) не обеспечивается теплопрочность диффузионного слоя: при повышении температуры в зоне контакта до 450-500°С будет наблюдаться резкое снижение твердости диффузионного слоя до 500HV, контактной долговечности и усталостной прочности.

В заявке WO 2011030827 A1, C21D 1/06, опубл. 17.03.2011 «Технология комбинированной химико-термической обработки» процесс включает в себя науглероживание стали в цементационной атмосфере при температуре (900-950)°С, затем карбонитрацию в атмосфере, имеющей потенциал азота от 0,2 до 0,6% при температуре (800-900)°С, затем производится закалка, отпуск при температуре 350°С, что способствует повышению поверхностной твердости.

Недостаток этого способа заключается в том, что:

а) после цементации при температуре (900-950)°С приповерхностная часть диффузионного слоя имеет углеродный потенциал, приблизительно равный потенциалу насыщающей атмосферы, используемой при карбонитрации, что препятствует диффузии азота и не позволяет значительно увеличить твердость поверхности и достигнуть высоких показателей эксплуатационных характеристик (контактной долговечности и износостойкости).

б) данный процесс обеспечивает в зоне контакта твердость поверхности 58-60 HRC только до 350°С, при повышении температуры в зоне контакта до 500°С, твердость снизится до 54 HRC, что приведет к снижению контактной и усталостной прочности.

Наиболее близким аналогом предложенного изобретения является «Способ комбинированной химико-термической обработки деталей машин из теплостойких сталей», представленный в заявке 2013118075 А, С23С 8/38, опубл. 27.10.2014 г. Способ включает вакуумную цементацию деталей, упрочняющую термическую обработку и ионно-плазменное азотирование. Перед вакуумной цементацией проводят предварительную термическую обработку, включающую нормализацию при температуре 950°С, высокий отпуск при температуре 670°С, закалку от температуры 1010°С, высокий отпуск при температуре не менее 570°С и пластическую деформацию методом осадки при температуре не менее 700°С со степенью деформации 50…80%. Вакуумную цементацию проводят с чередованием циклов насыщения и диффузионной выдержки. Количество циклов зависит от необходимой толщины диффузионного слоя, а соотношение времен насыщения и выдержки составляет от 0,1 до 0,2. После цементации проводят высокий отпуск, закалку в масло, обработку холодом при температуре -70°С и трехкратный отпуск при 510°С. Затем осуществляют ионно-плазменное азотирование в диапазоне температур 480-500°С в течение не менее 10 часов. При этом наблюдается повышение износостойкости приповерхностных слоев.

Недостаток этого способа заключается в том, что:

а) карбидообразующие элементы (Cr, Mo, W, V), которые вводятся в сталь типа ВКС-10 (ВКС10У-Ш) для обеспечения теплопрочности цементованного слоя, способствуют снижению предела растворимости углерода в аустените, что приводит к формированию насыщенной карбидной зоны с поверхности, затрудняющей диффузию углерода вглубь. В рассматриваемом аналоге вакуумная цементация стали ВКС10У-Ш формирует в приповерхностной части диффузионного слоя высокоуглеродистую зону с плотной карбидной фазой. Азотирование такой поверхности не эффективно, так как углеродистый слой препятствует диффузии азота и образованию эффективной глубины упрочнения, что отрицательно сказывается на долговечности тяжелонагруженных деталей.

Микроструктура диффузионного слоя стали ВКС-10У-Ш после проведения химико-термической обработки без шлифования приведена на фиг. 1а, а со съемом приповерхностной части диффузионного слоя на 0,2 мм приведена на фиг. 1б.

Технической задачей предлагаемого изобретения является создание способа комбинированной химико-термической обработки конструкционной теплопрочной стали, легированной активными карбидообразующими элементами (Cr, Mo, W, V).

Техническим результатом заявленного способа комбинированной химико-термической обработки конструкционной теплопрочной стали является существенное повышение контактной долговечности (основная характеристика для тяжелонагруженных зубчатых колес), усталостной прочности и износостойкости.

Для достижения поставленного технического результата предложен способ комбинированной химико-термической обработки деталей из теплопрочной стали, включающий предварительную термическую обработку по режиму: нормализация при температуре (950±10)°C с охлаждением на воздухе, высокий отпуск при температуре (650±10)°C с выдержкой 3 часа, охлаждение на воздухе, закалка в масле при температуре (960±10)°С, повторный высокий отпуск при температуре (660±10)°C с выдержкой 3 часа, охлаждение на воздухе, затем проводят вакуумную цементацию при температуре 940°С и упрочняющую термическую обработку по режиму: закалка, промежуточные отпуски, обработка холодом, повторный отпуск, причем после упрочняющей термической обработки удаляется с поверхности цементованного слоя насыщенная карбидная зона методом шлифования на глубину 0,2-0,25 мм, после чего проводится газовое азотирование при (480-500)°С.

Установлено, что в процессе отпусков дисперсионного твердения (не менее 520°С, 1 час, 3 раза) из остаточного аустенита выделяются спецкарбиды (Cr7C3, М6С), а из мартенсита - легированный цементит (М3С). В связи с этим для получения высокой теплопрочности промежуточные отпуски проводятся непосредственно после закалки, когда в слое содержится большое количество остаточного аустенита (до 60%), затем проводится обработка холодом и повторный отпуск.

Показано, что в поверхностном слое теплопрочных сталей концентрация углерода составляет ≥1,6%. При дополнительном азотировании высокоуглеродистый слой препятствует диффузии азота и формированию слоя азотистого мартенсита и способствует формированию нитридов по границам зерен. Для обеспечения диффузии азота необходимо удалить с поверхности цементованного слоя насыщенную карбидную зону методом шлифования на глубину (0,2-0,25) мм, что приводит к снижению концентрации углерода до 0,9%. Затем проводится газовое азотирование с регулируемым азотным потенциалом, обеспечивающим заданный фазовый состав слоя.

При этом на поверхности формируется диффузионный слой, состоящий из азотистого мартенсита, карбида (Cr7C3; Мо2С), карбонитрида Nb(CN) и высокодисперсного нитрида NbN.

Наличие наноструктурированного азотированного слоя на прочной углеродистой подложке обеспечивает высокую контактную долговечность, износостойкость и усталостную прочность.

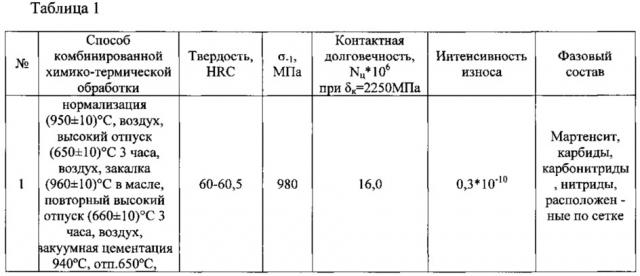

Пример осуществления. В опытно-промышленных условиях была выплавлена плавка стали ВКС10У-Ш методом электрошлакового переплава. Механические свойства (по ГОСТ 9013, ГОСТ 1497) определялись на стандартных образцах после различных режимов комбинированной химико-термической обработки, приведенных в таблице 1. Свойства конструкционной теплопрочной стали после обработки по различным режимам комбинированной химико-термической обработки в сравнении с прототипом по оптимальному режиму приведены в таблице 1.

Таким образом, как видно из таблицы 1, обработка теплопрочных сталей по предлагаемому способу (пункт 1, пункт 2), по сравнению с известным (пункт 3), увеличивает твердость до 60-60,5 HRC (пункт 1) и до 61-61,5 HRC (пункт 2) вместо 58-59 HRC (пункт 3), износостойкость ~ в 2 раза и обеспечивает наиболее высокие значения контактной долговечности и усталостной прочности.

Способ комбинированной химико-термической обработки деталей из теплопрочной стали, включающий предварительную термическую обработку путем нормализации при температуре (950±10)°C с охлаждением на воздухе, высокого отпуска при температуре (650±10)°C с выдержкой 3 часа, охлаждения на воздухе, закалки в масле при температуре (960±10)°С, повторного высокого отпуска при температуре (660±10)°C с выдержкой 3 часа и охлаждения на воздухе, проведение вакуумной цементации при температуре 940°С и упрочняющей термической обработки путем закалки, промежуточных отпусков, обработки холодом и повторного отпуска, отличающийся тем, что после упрочняющей термической обработки удаляют с поверхности цементованного слоя насыщенную карбидную зону путем шлифования на глубину 0,2-0,25 мм, после чего проводят газовое азотирование при (480-500)°С.