Чирпированный микроструктурный волновод и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области нанотехнологий, в частности к области производства оптического волокна. Чирпированное фотонно-кристаллическое волокно состоит из центральной волноведущей жилы и структурированной оболочки в виде массива капилляров, диаметры которых возрастают от центра к периферии. Причем центры возрастающих по диаметру капилляров находятся на радиальной оси центральной жилы, а линии, проведенные через точки касания и центры капилляров, образуют равнобочные трапеции. Структурированная оболочка дополнительно включает массив выполненных из более жесткого стекла удерживающих капилляров или цилиндров - вставок, заполняющих пространство между рабочими капиллярами, причем размеры вставок также возрастают от центра к периферии. Способ изготовления чирпированного фотонно-кристаллического волокна включает нагрев исходной заготовки и вытягивание трубок и цилиндров необходимых диаметров, сборку пакетов определенной топологии и перетяжку в волокно. С помощью направляющей трубки, длина которой составляет 1/4-1/5 длины собираемого пакета, формируют полую сердцевину. Далее на направляющей трубке закрепляют первый ряд уложенных вдоль ее образующей рабочих капилляров, в промежутки между соприкасающимися рабочими капиллярами укладывают и закрепляют первый ряд удерживающих капилляров. Аналогично формируют последующие ряды рабочих и удерживающих капилляров. Собранный пакет помещают в опорную трубу, закрепляя его удерживающими капиллярами, и перетягивают в волокно с требуемыми параметрами. Техническим результатом изобретения является расширение функциональных возможностей сборки конструкций микроструктурированных волокон, а также снижение дисперсии. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области нанотехнологий, предназначенных для производства оптического волокна, используемого для различных целей, в том числе сенсорных устройствах, передачи информации, лазерной физики, в нано- и оптоэлектронике, а также фотонике.

Кроме того, изобретение относится к способу формирования чирпированного микроструктурного волновода, состоящего из полой сердцевины, и оболочки в виде капиллярного массива, диаметры которого изменяются от центра к периферии.

Чирпированный волновод относится к классу фотонно-кристаллических волокон. Это новый тип оптических волноводов, уникальные свойства которых определяются особой структурой оболочки и размерами полой сердцевины.

Известна конструкция волокна патент GB 2350904 A [A photonic crystal fibre and its production], в котором полая сердцевина с более низким показателем преломления окружена оболочкой, которая включает периодические области с более высоким показателем преломления. Сердцевина имеет поперечный размер много больше расстояния между отверстиями периодической оболочки. Оболочка представляет гексагональный массив однородных капилляров. В волокнах этого типа свет распространяется посредством фотонной запрещенной зоны, которая формируется из материала оболочки. Способ изготовления такого оптического волокна, включает формирование сердцевины волокна и формирование структурной оболочки. Сначала происходит формирование структурной оболочки, при достижении геометрии структурной оболочки происходит формирование сердцевины, которое заключается в укладке коротких направляющих втулок в начале и в конце на торцах пучка, которые определяют геометрию и размеры центрального отверстия, далее происходит укладка оставшейся части пучка. Из такой заготовки производится вытяжка волокна.

Известно также волокно с полой жилой и дырчатой оболочкой в виде сот. Способ создания таких волокон реализован, например, в Институте радиотехники и электроники РАН [Nikitov S.A., Korshunova E.N., Chamorovskii Yu.K., Shatrov Microstructured A.D. Optical fibers: basic characteristics and prospects // The Phisics and Technology Applications of Wave Processes. Volgograd, September 2004. P. 8-18]. Изначально в заготовке сверлятся отверстия, а потом производится вытяжка. Такой способ более дорогой и трудоемкий, но позволяет создавать волокна с произвольной структурой показателя преломления - различный диаметр отверстий и несимметричное расположение отверстий, что открывает возможность получать дырчатые волокна с увеличенным двулучепреломлением и высокой нелинейностью.

Способы получения микроструктурных оптических волокон включают этап производства заготовки и этап вытяжки волокон. Для производства заготовки применяют известные способы: сверление, шлифование, полирование, травление и раздувание продольных каналов в заготовках, сборку и перетяжку кварцевых заготовок, сформированных из набора труб и стержней различных форм в поперечном сечении; формирование структуры заготовки продавливанием через форму-шаблон (способ пригоден для легкоплавких материалов, например полимеров) и др.

Известно дырчатое волокно Патент US 6415079 B1 [Optical Fiber Gratings Having Internal Gap Cladding for Reduced Short Wavelength Cladding Mode Loss], которое может существенно уменьшить потери на малых длинах волн. Сердцевина такого волокна отделена от отражающей оболочки слоем воздушных каналов, параллельных оси волокна. Воздушные каналы имеют перемычки толщиной менее передаваемой длины волны и расположены периферически относительно центра сердцевины на расстоянии от 2 до 10 наибольших из передаваемых длин волн, при этом сердцевина оказывается как бы подвешенной в воздухе или в другом газе продольных каналов.

Известен способ получения дырчатых волокон Патент US 5167684 [Process And Device Producing a Hollow Optical Fiber], который включает этап производства заготовки и этап вытяжки волокна. Этап производства заготовки включает получение в исходной заготовке, имеющей сердцевину и ось симметрии, двух каналов (пазов) с осями, параллельными оси заготовки, и сплавление исходной пазовой заготовки с опорными кварцевыми трубами. Этап вытяжки включает перетяжку заготовки в оптическое волокно с одновременной регулировкой давления газа внутри канала (каналов) заготовки при помощи пневматического устройства, присоединенного к верхнему концу заготовки. Способ позволяет получить полое волокно за счет формирования пазов в отражающей оболочке. Недостатком способа является невозможность получения оптического волокна с большим контрастом показателей преломления сердцевины и оболочки. Кроме того, не позволяет получать волокно с различными геометрическими формами сердцевины и оболочки.

Все продемонстрированные аналоги показывают многообразие конструкций микроструктурных оптических волокон и технологий их изготовления.

Наиболее близким к предлагаемому способу изготовления является US 8215129 В2 [Method of drawing microstructured glass optical fibers from a preform, and a preform combined with a connector].

Микроструктурные волокна изготавливают путем укладки стеклянных элементов (стержней и труб) в макроскопических размерах для формирования пакета и дальнейшего его перетягивания. Оболочка микроструктурного волокна состоит из воздушных каналов, обеспечивая необходимый профиль показателя преломления для передачи света либо по твердой, либо по полой жиле. Размер воздушных отверстий в микроструктурном волокне обуславливается макроразмерами заготовки, которая формируется в увеличенном масштабе в приближении к необходимой структуре.

Заготовку для микроструктурного оптического волокна соединяют разъемом с внешним контроллером давления. Микроструктурная заготовка, включающая множество продольных отверстий, которые формируют укладкой капилляров, соединяют разъемом, содержащим множество камер, каждую камеру присоединяют к внешнему источнику давления. Заготовка выполнена с возможностью соединения одной или более из указанных камер с отверстиями оболочки по рядам, причем в пакете первый ряд капилляров от жилы выдвигают на определенную длину, далее второй ряд выдвигают на меньшее расстояние, третий еще меньше и так далее. Таким образом, заготовку, соединенную разъемом, перетягивают в волокно, контролируя давление газа в отверстиях контроллером давления, причем в каждой камере различных секций может быть разное давление, т.е. в разных рядах капиллярной укладки.

Однако на практике это дорого и относительно сложно в изготовлении капилляров различных внутренних диаметров и трудно предсказать поведение таких структур во время вытягивания.

Задача изобретения - разработка чирпированных структур с помощью многократных перетяжек, присущих волоконной технологии, а также расширение функциональных возможностей сборки необходимых конструкций микроструктурных волокон, благодаря сочетанию различных геометрий и типов стекол, создание уникальных конструкций, не имеющих аналогов по свойствам, и технологий, простых и воспроизводимых по своей реализации.

Техническим результатом является создание конструкции чирпированного волновода и его изготовление. Создание волновода с чередующимися слоями с большим и меньшим показателем преломления, оптическая толщина которых изменяется от первого слоя до последнего. В таких структурах отражение различных спектральных компонент локализовано в различных областях внутри чирпированной структуры. В результате спектральной зависимости глубины проникновения излучения в структуру почти полностью исключается дисперсия. Крайне низкая дисперсия, небольшие потери позволяют использовать их в качестве прецизионных сенсорных устройств.

Поставленная задача решается, а указанный результат достигается тем, что конструкция фотонно-кристаллического чирпированного волокна состоит из центрального волноведущего дефекта-жилы (цельного или полого) и структурированной оболочки, однако структурированная оболочка представлена в виде массива рабочих капилляров разных диаметров, размеры которых возрастают от центра к периферии, причем центры возрастающих по диаметру рабочих капилляров находятся на радиальной оси центральной жилы, а линии, проведенные через точки касания и центры рабочих капилляров, образуют равнобочные трапеции (трапецеидальная укладка) и массив удерживающих капилляров или цилиндров - вставок, выполненных из более жесткого стекла, заполняющих пространство между рабочими капиллярами для устойчивости конструкции, причем размеры вставок также возрастают от центра к периферии. Способ его изготовления включает нагрев исходной заготовки и вытягивания трубок и цилиндров необходимых диаметров, сборку пакетов определенной топологии, перетяжку в волокно, а для формирования полой сердцевины также используют направляющую трубку, длина которой составляет 1/4-1/5 длины собираемого пакета, диаметр с учетом толщины стенки соответствует размеру полой сердцевины (жилы), однако укладку пакета осуществляют следующим образом - по образующей этой трубки укладывают первый ряд рассчитанных самых маленьких рабочих капилляров, закрепляют их на трубке, а в промежутки между соприкасающимися рабочими капиллярами укладывают первый ряд самых маленьких капилляров или цилиндров вставок, выполненных из более жесткого стекла, закрепляют и укладывают второй ряд уже больших, также рассчитанных рабочих капилляров, и также в промежутки второго ряда рабочих капилляров укладывают капилляры или цилиндры вставки уже большего размера, также выполненных из более жесткого стекла, и так формируют третий, четвертый, пятый, шестой и т.д. Далее собранный пакет помещают в опорную трубу, закрепляя его капиллярами или цилиндрами вставками, выполненными из более жесткого стекла, и перетягивают в волокно с требуемыми параметрами.

Сопутствующими техническими результатами являются:

- получение широкого круга геометрических форм области сердцевины и массива структурной оболочки волокон, создание любого профиля изменения периодичности от полой сердцевины к периферии, например, по степенному закону, в слоях, прилегающих к полой сердцевине, создание необходимых размеров воздушных капилляров и толщин стенок первого и последующих рядов, соответствующих необходимым границам спектра пропускания,

- повышение воспроизводимости конструкций и технологии изготовления микроструктурных оптических волокон и снижение стоимости производства.

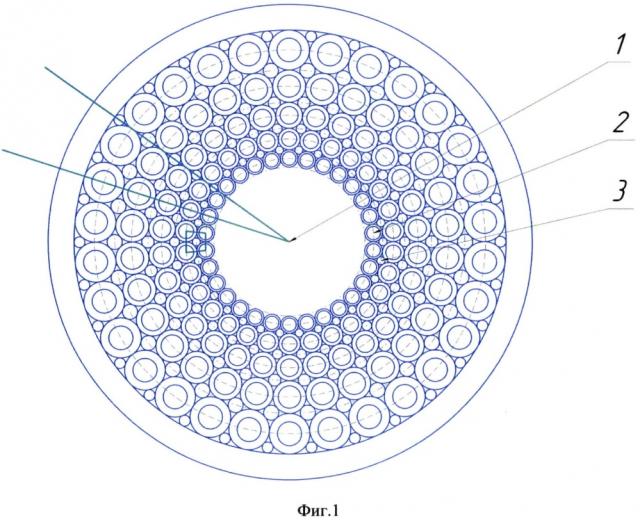

Конструкция чирпированного фотонно-кристаллического волокна представлена на Фиг. 1, где 1 - центральная полая волноведущая жила, 2 - рабочие капилляры, диаметры которых увеличиваются от жилы к периферии (наружной опорной трубке), 3 - цилиндры - удерживающие вставки. Также продемонстрированы тип и ориентация укладки.

Схема локализации отражения различных длин волн λI слоями структуры приведена на Фиг 2. В зависимости от длины волны свет отражается от различных резонансных участков чирпированной оболочки, эффективно локализует отраженное излучение.

Структурная оболочка, в которой расположение отверстий соответствует определенному закону расположения, называется чирпированной оболочкой. Фотонно-кристаллический волновод с чирпированной оболочкой показывает несколько локализованных зон максимального пропускания в спектре и имеет области, где полностью подавляются дисперсионные резонансы высших порядков по сравнению с обычными конструкциями полых волноводов. На Фиг. 3 показана геометрия чирпированного волновода, а - рассчитанное поле моды для полой сердцевины диаметром 22 мкм на длине волны 650 нм, б - фотография поперечного сечения волновода со сканирующего электронного микроскопа, в - фотография поперечного сечения волновода, полученного при помощи оптического микроскопа, на которой продемонстрировано изображение полой сердцевины волновода при распространении излучения длиной волны 720 нм. Чирпированное фотонно-кристаллическое волокно состоит из полой сердцевины, окруженной структурируемой оболочкой с пятью рядами рабочих капилляров разных диаметров, при этом каждый ряд содержит 30 идентичных рабочих капилляров. Между рабочими капиллярами введены удерживающие капилляры вставки, выполненные из более жесткого стекла (температура размягчения у них выше, чем у стекла рабочих капилляров на 20°-30°С), которые за счет перетяжки приобретают ромбическую форму, соответствующую зазорам, образованным касанием четырех соседних рабочих капилляров.

Главным эффектом чирпированной структуры является получение спектрального распределения острых резонансных пиков в зависимости от количества рядов, размеров рабочих капилляров и их толщин стенок в массиве структурированной оболочки волокна.

Пример реализации конструкции и способа изготовления

Предварительно изготавливают трубки, рабочие капилляры, капилляры вставки. Трубка, в которую помещают собранный пакет, выполнена из оптического стекла марки ТФ-10 и имеет наружный диаметр 43,0 мм и внутренний 40,5 мм. Далее из стеклянных трубок марки ТФ-10 наружным диаметром 22 мм и внутренним диаметром 18,3 мм вытягивают рабочие капилляры для пяти рядов:

- первый ряд наружный диаметр капилляров 1,45 мм, толщина стенки 0,092 мм;

- второй ряд наружный диаметр капилляров 1,8 мм, толщина стенки 0,112 мм;

- третий ряд наружный диаметр капилляров 2,22 мм, толщина стенки 0,14 мм;

- четвертый ряд наружный диаметр капилляров 2,71 мм, толщина стенки 0,167 мм;

-пятый ряд наружный диаметр капилляров 3,22 мм, толщина стенки 0,21 мм.

Из трубок или цилиндров электровакуумного стекла С 93-1 вытягивают вставки-вкладыши:

- для первого ряда наружным диаметром 0,61 мм;

- для второго ряда наружным диаметром 0,83 мм;

- для третьего ряда наружным диаметром 0,95 мм;

- для четвертого ряда наружным диаметром 1,03 мм;

- капилляры, фиксирующие собранный пакет в трубке, наружным диаметром 2,3 мм.

Далее собирают пакет, на трубку из стекла С93-1 наружным диаметром 12,52 мм по образующей плотно укладывают 30 рабочих капилляров первого ряда, закрепляют на трубке, в промежутки касания рабочих капилляров укладывают 30 капилляров или цилиндров вставок первого ряда, также закрепляют на трубке. Затем снова укладывают рабочие капилляры второго ряда, причем их расположение совпадает с осью с капилляров первого ряда и диаметром опорной трубки, в промежутки касания рабочих капилляров второго ряда укладывают капилляры или цилиндры вставки второго ряда и так формируют пакет, состоящий, например, из пяти слоев рабочих капилляров. Каждый слой рабочих капилляров или вставок отдельно закрепляют на трубке. В результате имеем пакет с наружным размером 35,32 мм, по периметру этого пакета укладывают капилляры, промежуточный слой между трубкой оболочкой и непосредственно структурной вставкой, общий размер пакета становится 39,92 мм, внутренний размер трубки – 40,5 мм. Собранный пакет вставляют в трубку, фиксируют в механизме подачи заготовки, нагревают до температуры размягчения рабочих капилляров и перетягивают в заготовки, из которых затем вытягивают чирпированное фотонно-кристаллическое волокно с требуемыми размерами полой сердцевиной и чирпированной структурной оболочки.

Изобретение проиллюстрировано следующими чертежами.

На фигуре 1 представлена конструкция чирпированного фотонно-кристаллического волокна.

На фигуре 2 представлена концепция чирпированного волновода. В зависимости от длины волны свет отражается от различных резонансных участков чирпированной оболочки, эффективно локализует отраженное излучение.

На фигуре 3 представлена геометрия чирпированного волновода, (а) - рассчитанное поле моды для полой сердцевины диаметром 22 мкм на длине волны 650 нм, (б) - изображение поперечного сечения волновода, полученное с помощью сканирующего электронного микроскопа, (в) - изображение поперечного сечения волновода, полученное при помощи оптического микроскопа, которое демонстрирует распространение излучения с длиной волны 720 нм по полой сердцевине волновода.

1. Фотонно-кристаллическое волокно, состоящее из центральной полой волноведущей жилы и структурированной оболочки в виде массива капилляров, отличающееся тем, что для чирпированного фотонно-кристаллического волокна структурированная оболочка выполнена из капилляров разного диаметра, размеры которых возрастают от центра к периферии, причем центры возрастающих по диаметру капилляров находятся на радиальной оси центральной жилы, а линии, проведенные через точки касания и центры капилляров, образуют равнобочные трапеции (трапецеидальная укладка), и массива удерживающих капилляров или цилиндров-вставок, выполненных из более жесткого стекла, заполняющих пространство между рабочими капиллярами, для устойчивости конструкции, причем размеры вставок также возрастают от центра к периферии.

2. Способ изготовления фотонно-кристаллического волокна, который включает нагрев исходной заготовки, вытягивание трубок и цилиндров необходимых диаметров, сборку пакетов определенной топологии, перетяжку в волокно, в котором для формирования полой сердцевины используют направляющую трубку, длина которой составляет 1/4-1/5 длины собираемого пакета, а диаметр с учетом толщины стенки соответствует размеру полой сердцевины (жилы), отличающийся тем, что для изготовления чирпированного фотонно-кристаллического волокна, по образующей этой трубки укладывают первый ряд рассчитанных самых маленьких рабочих капилляров, закрепляют их на трубке, а в промежутки между соприкасающимися рабочими капиллярами укладывают первый ряд самых маленьких удерживающих капилляров или цилиндров-вставок, выполненных из более жесткого стекла, закрепляют и укладывают второй ряд уже больших, также рассчитанных рабочих капилляров, и также в промежутки второго ряда рабочих капилляров укладывают удерживающие капилляры или цилиндры вставки, выполненных из более жесткого стекла, уже большего размера, и так формируют третий, четвертый, пятый, шестой и т.д., далее собранный пакет помещают в опорную трубу, закрепляя его удерживающими капиллярами или цилиндрами-вставками, выполненными из более жесткого стекла, и перетягивают в волокно с требуемыми параметрами известным способом.