Ротор сеноуборочной машины, оборудованный штангой из двух частей, соединенных усовершенствованным соединительным устройством

Иллюстрации

Показать всеГруппа изобретений относится к сельскохозяйственному машиностроению. Ротор сеноуборочной машины включает вращающийся корпус с по меньшей мере одной поворотной штангой. Указанная поворотная штанга содержит соединенную с корпусом внутреннюю часть и наружную часть, на которой установлены рабочие орудия. Одна из частей содержит охватываемый участок, который может частично заходить в охватывающий участок другой части. Охватывающий и охватываемый участки содержат по меньшей мере одно отверстие и могут быть соединены посредством соединительного устройства. Соединительное устройство содержит по меньшей мере один резьбовой элемент с заплечиком. Резьбовой элемент проходит через каждое отверстие указанных участков. Соединительное устройство содержит вставку, имеющую по меньшей мере одну внутреннюю резьбу и выполненную с возможностью установки внутри охватываемого участка. Резьбовой элемент выполнен с возможностью завинчивания в резьбе. Заплечик опирается на охватывающий участок, прижимая охватывающий участок к охватываемому участку. Выполнение поворотной штанги из двух частей облегчает транспортировку сеноуборочной машины и ремонт штанги. 2 н. и 16 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к ротору сеноуборочной машины, при этом ротор содержит корпус, приводимый во вращение во время работы вокруг оси вращения, направленной вверх, и по меньшей мере одну поворотную штангу, расположенную в плоскости, по существу, перпендикулярной к оси вращения, при этом указанная поворотная штанга содержит по меньшей мере две части, - внутреннюю часть, соединенную с корпусом, и наружную часть, на которой установлены рабочие орудия, - при этом одна из внутренней и наружной частей содержит охватываемый участок, который может заходить вдоль продольной оси частично внутрь отверстия охватывающего участка другой из внутренней и наружной частей, при этом охватываемый участок и охватывающий участок содержат, каждый, по меньшей мере одно отверстие, ориентированное перпендикулярно к продольной оси, и могут быть соединены между собой при помощи соединительного устройства, при этом указанное соединительное устройство содержит по меньшей мере один резьбовой элемент, имеющий геометрическую ось и оснащенный заплечиком, при этом указанный резьбовой элемент проходит через каждое отверстие охватываемого и охватывающего участков.

На известных роторах этого типа выполнение поворотной штанги из двух частей, то есть из внутренней части и наружной части, связано с условиями транспортировки и с условиями ремонта штанги в случае ударного воздействия во время работы. Для транспортировки ротор укладывают, например, на поддон. Чтобы свести к минимуму затраты по транспортировке, желательно уменьшить размер ротора. Так, внутренняя часть остается соединенной с корпусом, тогда как наружную часть отсоединяют от внутренней части. Во время сгребания сена в валки рабочие орудия могут встречать на своем пути препятствия, такие как камни, в результате чего штанга подвергается сильным механическим воздействиям. В случае сильного удара штанга выполнена таким образом, чтобы наружная часть сгибалась под действием усилия, тогда как внутренняя часть остается не тронутой. Таким образом, пользователю машины достаточно отсоединить наружную часть от внутренней части и выпрямить или заменить наружную часть для восстановления рабочего состояния машины. Такая операция является простой и недорогой.

Резьбовой элемент, предназначенный для соединения внутренней и наружной частей, выполнен, например, в виде винта с квадратной или шестигранной головкой, который проходит через охватываемую и охватывающую части и взаимодействует с гайкой, образуя болт. Этот болт затягивают на охватывающей части таким образом, чтобы обеспечивать удержание охватываемой части внутри охватывающей части во время вращения ротора. Болт затягивают с моментом, который, с одной стороны, должен препятствовать случайному ослаблению и, с другой стороны, должен деформировать охватывающую часть вдоль геометрической оси, чтобы она сжимала охватываемую часть.

Во время монтажа между участками может существовать большой зазор, чтобы охватываемый участок мог свободно заходить внутрь охватывающего участка. В этом случае затягивания болта с моментом, позволяющим избежать его случайного ослабления, не достаточно, чтобы охватывающий участок сжал охватываемый участок. Чтобы выбрать большой монтажный зазор, необходимо приложить более значительный момент сил. Однако пользователь чаще всего использует стандартный набор инструментов, которые находятся у него под рукой, например, классический плоский ключ. Такой инструмент не позволяет произвести затягивание с необходимым моментом и с высокой точностью. Поэтому между участками остается рабочий зазор, который приводит к преждевременному износу машины. Пользователь может попытаться устранить этот зазор, прикладывая к болту большее усилие затягивания, например, за счет применения удлинителя на гаечном ключе. Поскольку такое действие не позволяет контролировать усилие, охватываемый и охватывающий участки оказываются сильно деформированными, что затрудняет их последующий демонтаж и даже делает его невозможным.

Можно, наоборот, предусмотреть меньший монтажный зазор между участками, и тогда относительно слабый момент затягивания, прикладываемый пользователем, позволяет прижать охватывающий участок к охватываемому участку. В этом случае прикладываемый момент меньше момента, необходимого для предупреждения случайного ослабления болта, что может привести к его потере и к отсоединению наружной части поворотной штанги. Таким образом, безопасность использования машины оказывается не оптимальной. В случае, если болт затянут с моментом, позволяющим избежать его случайного ослабления, деформация охватываемого и охватывающего участков, появляющаяся при таком затягивании, затрудняет и даже делает невозможным перемещение скольжением охватываемого участка внутри охватывающего участка при демонтаже. По этой причине использование машины оказывается затрудненным.

Задача изобретения состоит в создании ротора сеноуборочной машины, в котором устранены вышеуказанные недостатки.

В связи с этим важным отличительным признаком изобретения является то, что соединительное устройство содержит вставку, которая имеет по меньшей мере одну внутреннюю резьбу и которую можно расположить во внутренней части охватываемого участка, при этом резьбовой элемент завинчивают в указанную резьбу и заплечик указанного резьбового элемента опирается на охватывающий участок, прижимая охватывающий участок к охватываемому участку вдоль геометрической оси.

Таким образом, прижатие охватывающего участка к охватываемому участку не требует или требует лишь не значительной деформации этих участков. Следовательно, можно предусмотреть достаточно большой монтажный зазор, чтобы обеспечить легкое перемещение скольжением охватываемого участка в охватывающем участке. За счет этого облегчается сборка штанги. Затягивание пользователем с моментом, позволяющим избежать случайного ослабления соединительного устройства, обеспечивает одновременно отсутствие рабочего зазора вдоль геометрической оси между вставкой, охватывающим участком и охватываемым участком. Таким образом, изобретение одновременно обеспечивает безопасность использования машины и длительный срок ее службы.

Согласно предпочтительному отличительному признаку изобретения, размер вставки, измеренный вдоль геометрической оси, является близким к размеру внутренней части охватываемого участка вдоль этой оси. Кроме того, соединительное устройство может содержать только один резьбовой элемент, взаимодействующий с гайкой, или два резьбовых элемента. Таким образом, можно устранить все монтажные зазоры вдоль геометрической оси между охватывающим участком, охватываемым участком и вставкой, что еще больше повышает безопасность использования и увеличивает срок службы машины. Кроме того, вставка ограничивает деформацию охватываемого и охватывающего участков, что облегчает их последующий демонтаж.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания различных вариантов осуществления ротора в соответствии с изобретением, представленных в качестве неограничивающих примеров, со ссылками на прилагаемые чертежи.

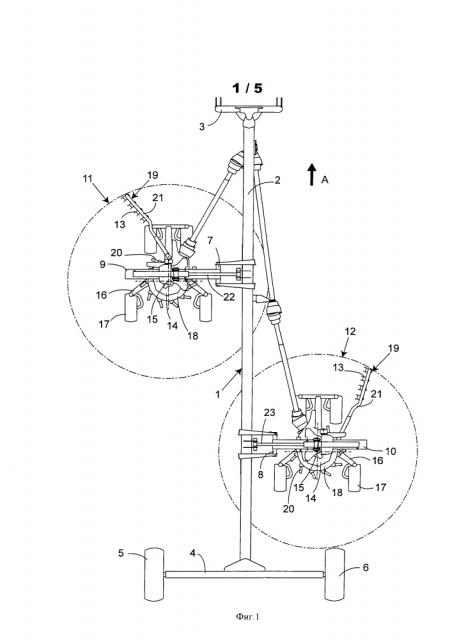

На фиг.1 показана сеноуборочная машина в соответствии с изобретением, содержащая по меньшей мере один ротор, оборудованный поворотными штангами, вид сверху;

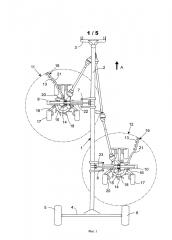

на фиг.2 показана часть ротора в соответствии с изобретением, при этом полностью показана только одна штанга, вид в перспективе;

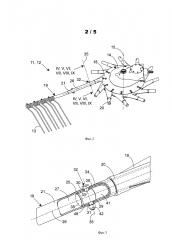

на фиг.3 частично показано соединительное устройство в соответствии с изобретением согласно его первому варианту осуществления, вид в разрезе;

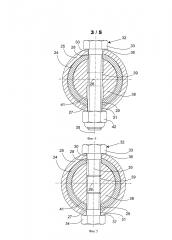

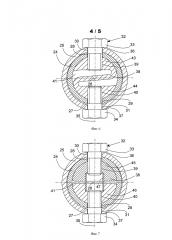

на фиг.4 показан первый вариант осуществления соединительного устройства, вид в разрезе по линии IV-IV фиг.2;

на фиг.5 показан второй вариант осуществления соединительного устройства, вид в разрезе по линии V-V фиг.2;

на фиг.6 показан третий вариант осуществления соединительного устройства, вид в разрезе по линии VI-VI фиг.2;

на фиг.7 показан четвертый вариант осуществления соединительного устройства, вид в разрезе по линии VII-VII фиг.2;

на фиг.8 показан первый вариант осуществления соединительного устройства, другой вид в разрезе по линии VIII-VIII фиг.2.

на фиг.9 показан второй вариант осуществления соединительного устройства, другой вид в разрезе по линии IX-IX фиг.2.

Показанная на фиг.1 машина в соответствии с изобретением является машиной для укладки в валки растительной массы, лежащей на земле. Машина содержит несущую конструкцию 1, содержащую центральную балку 2, которая имеет на своем переднем конце сцепное устройство 3 для сцепки с не показанным трактором, которое позволяет перемещать машину в направлении движения А. В дальнейшем тексте описания понятие «передний» следует рассматривать относительно направления движения А.

Центральная балка 2 имеет на своем заднем конце поперечину 4 с установленными на ней колесами 5 и 6, которые катятся по земле. С каждой стороны центральной балки 2 при помощи, по существу, горизонтальной оси 7, 8 шарнирно установлена штанга 9, 10, на которой находится ротор 11, 12 с рабочими орудиями 13, предназначенными для сгребания в валки массы, такой как лежащие на земле скошенная трава или солома. В представленном примере штанги 9 и 10 и соответствующие роторы 11 и 12 смещены в направлении движения А. При этом задний ротор 12 может обрабатывать растения, уложенные в валки передним ротором 11, для формирования единого валка большего объема.

Центральная балка 2 может содержать только одну штангу и только один ротор. Она может не содержать штанги и содержать только один ротор, установленный непосредственно на центральной балке 2. Центральная балка 2 может также содержать с каждой стороны две смещенные штанги разной длины, на каждой из которых установлен ротор. В этом случае машина содержит четыре ротора, что позволяет ей иметь более значительную рабочую ширину охвата.

Роторы 11 и 12 являются, по существу, идентичными. Каждый из них содержит картер 14, который соединен с соответствующей штангой 9, 10 и который содержит центральную ось 15 вращения, по существу, вертикальную или имеющую небольшой наклон вперед. Эта ось 15 вращения содержит на своем нижнем конце кронштейн 16 с несущими колесами 17, находящимися под ротором 11, 12. Эти колеса катятся по земле во время работы и заставляют роторы 11 и 12 следовать неровностям поверхности земли. Кронштейн 16 и несущие колеса 17 могут предпочтительно перемещаться скольжением вдоль оси 15 вращения, чтобы регулировать расстояние рабочих орудий 13 от земли, например, при помощи домкрата.

На части оси 15 вращения, которая находится под картером 14, расположен корпус 18. Он установлен на оси 15 вращения при помощи подшипников качения для обеспечения его вращения. Верхняя сторона корпуса 18 оснащена зубчатым колесом, которое находится в картере 14. Это колесо зацепляется с шестерней, которая может быть соединена с механизмом отбора мощности трактора при помощи известных специалисту промежуточных трансмиссионных валов. Приведение во вращение ротора 11, 12 можно также осуществлять при помощи гидравлического или электрического привода. На корпусе 18 установлено множество поворотных штанг 19. Они отходят в виде лучей относительно оси 15 вращения в плоскости, по существу, перпендикулярной к этой оси. Поворотные штанги 19 содержат по меньшей мере две части: внутреннюю часть 20, соединенную с корпусом, и наружную часть 21, на которой установлены рабочие орудия 13, такие как вилы. Внутренние части 20 поворотных штанг 19 соединены с корпусом при помощи одного или несколько подшипников таким образом, чтобы они могли поворачиваться вокруг своей оси. На части оси 15 вращения, которая находится в корпусе 18, установлен неподвижный кулачок, предназначенный для управления поворотными штангами 19 во время укладки валков. Для этого каждая из поворотных штанг 19 имеет на своем конце, расположенном внутри корпуса 18, рычаг с роликом, направляемым в пазу кулачка. Во время работы рабочие орудия 13 собирают растения, в частности, в передней части своей траектории и укладывают их в виде валка в боковой части своей траектории.

Каждая штанга оборудована гидравлическим домкратом 22, 23, который позволяет поворачивать ее вокруг оси 7, 8. Каждый гидравлический домкрат 22, 23 шарнирно соединен одним из своих концов с центральной балкой 2 и другим своим концом - с ответствующей штангой 9, 10. Каждый гидравлический домкрат 22, 23 может быть двухступенчатым, чтобы обеспечивать управление во время удлинения или сокращения, и позволяет перемещать соответствующую штангу 9, 10 между положением транспортировки и рабочим положением. В положении транспортировки каждый ротор 11, 12 расположен, по существу, в вертикальной или в близкой к вертикали плоскости, чтобы уменьшить габариты машины по ширине. В рабочем положении каждый ротор 11, 12 расположен, по существу, в горизонтальной плоскости.

В описанных вариантах осуществления поворотные штанги 19 имеют круглое сечение. Однако можно предусмотреть поворотные штанги 19 с сечением в виде параллелепипеда, овала или другим сечением, причем этот перечень не является ограничивающим. Можно предусмотреть и другие формы, такие как шлицевой профиль или профиль в виде «лимонки», известные специалисту.

Как показано, в частности, на фиг.3 внутренняя часть 20 поворотной штанги 19 содержит охватываемый участок 24, тогда как наружная часть 21 содержит охватывающий участок 25. В не показанном варианте осуществления охватываемый участок 24 может быть связан с наружной частью 21 и охватывающий участок 24 может быть связан с внутренней частью 20. На фиг.3 видно, что охватываемый участок 24 проходит от корпуса 18 на некоторое расстояние вдоль продольной оси 26, при этом продольная ось 26, по существу, соответствует оси, вокруг которой внутренняя часть 20 вращается относительно корпуса 18. Охватывающий участок 25 содержит отверстие 27, полученное предпочтительно за счет того, что наружная часть 21 является полой. Наружная часть 21 может быть также сплошной и отверстие 27 может быть выполнено посредством механической обработки в наружной части 21. Это отверстие 27 проходит вдоль продольной оси 26 и его диаметр превышает или почти равен наружному диаметру охватываемого участка 24, поэтому последний может свободно заходить вдоль продольной оси 26 частично внутрь отверстия 27. Как следует из различных вариантов осуществления, показанных на фиг.4-9, охватываемый участок 24 и охватывающий участок 25 содержат, каждый, по меньшей мере одно отверстие 28, 29, 30, 31, ориентированное перпендикулярно к продольной оси 26. Отверстие или отверстия 28, 29 охватываемого участка 24 и отверстие или отверстия 30, 31 охватывающего участка 25 расположены друг против друга. Соединительное устройство 32 позволяет соединить охватываемый участок 24 и охватывающий участок 25 между собой. Это соединительное устройство 32 содержит по меньшей мере один резьбовой элемент 33, 34, имеющий геометрическую ось 35, при этом указанный резьбовой элемент 33, 34 содержит заплечик 36, 37. В варианте осуществления, показанном на фиг.4, резьбовой элемент 33 выполнен в виде винта с шестигранной головкой и заплечик 36 образован нижней стороной головки. Резьбовой элемент 33, 34 имеет наружный диаметр, значение которого слегка меньше или равно диаметру каждого отверстия 28, 29, 30, 31. «Слегка меньше» значит, что указанные диаметры различаются значением менее одного миллиметра, например менее пяти десятых миллиметра. Таким образом, резьбовой элемент 33, 34 можно вводить вручную без большого усилия через отверстие или отверстия 28, 29 охватываемого участка 24 и через отверстие или отверстия 30, 31 охватывающего участка 25. Кроме того, резьбовой элемент 33, 34 может передавать часть крутящего момента, создаваемого внутренней частью 20, на наружную часть 21 за счет контакта отверстий 28, 29, 30, 31 с резьбовой частью резьбового элемента 33, 34. Введение резьбового элемента 33, 34 через отверстия 28, 29, 30, 31 автоматически ориентирует указанные участки 24, 25 относительно друг друга вокруг продольной оси 26. Кроме того, вращение внутренней части 20 поворотной штанги 19 вокруг своей оси передается на наружную часть 21, и последняя не может перемещаться вдоль продольной оси 26 во время поворота корпуса 18 вокруг оси вращения 15.

Согласно важному отличительному признаку изобретения, соединительное устройство 32 содержит вставку 38. Вставка 38 может быть выполнена из металла или синтетического материала в результате операций механической обработки, формования, резания или ковки. Она содержит по меньшей мере внутреннюю резьбу 39, 40, которая может взаимодействовать с резьбовым элементом 33, 34. Охватываемый участок 24 содержит внутреннюю часть 41. Последнюю получают за счет того, что внутренняя часть 20 поворотной штанги 19 является полой. Внутреннюю часть 41 можно также получить за счет выемки материала во внутренней части 20. Вставка 38 выполнена таким образом, что ее можно расположить во внутренней части 41. Форма вставки 38 соответствует форме внутренней части 41. Вставка 38 ориентирована вокруг продольной оси 26 таким образом, чтобы внутренняя резьба 39, 40 была направлена коллинеарно с геометрической осью 35 резьбового элемента 33, 34. Как видно на фиг.3, вставка 38 может дополнительно содержать заплечик 48, который может опираться на охватываемый участок 24 вдоль продольной оси 26 для облегчения монтажа.

Операции монтажа поворотной штанги 26 выполняют в следующем порядке. Пользователь располагает вставку 38 во внутренней части 41 охватываемого участка 24 таким образом, чтобы внутренняя резьба 39, 40 находилась, по существу, напротив отверстия или отверстий 28, 29 охватываемого участка 24. После этого он частично вставляет охватываемый участок 24 в отверстие 27 охватывающего участка 25 или, наоборот, сажает отверстие 27 охватывающего участка 25 на охватываемый участок 24, пока отверстие или отверстия 30, 31 охватывающего участка 25 не окажутся, по существу, напротив отверстия или отверстий 28, 29 охватываемого участка 24. Затем пользователь вводит резьбовой элемент 33 через отверстия 28, 30 или резьбовой элемент 33 через отверстия 28, 30 и резьбовой элемент 34 через отверстия 29, 31. После этого пользователь завинчивает резьбовой элемент или резьбовые элементы 33, 34 в резьбу 39, 40 вставки 38 таким образом, чтобы соответствующие заплечики 36, 37 опирались на охватывающий участок 25 и чтобы со стороны по меньшей мере одного из заплечиков 36, 37 охватывающий участок 25 прижался к охватываемому участку 24 вдоль геометрической оси 35.

На фиг.4-9 показаны варианты, в которых охватываемый участок 24 и охватывающий участок 25 содержат, каждый, два отверстия 28 и 29, 30 и 31, ориентированные перпендикулярно к продольной оси 26.

Предпочтительно охватываемый участок 24 и охватывающий участок 25 содержат, каждый, два отверстия 28 и 29, 30 и 31, и все отверстия 28-31 ориентированы вдоль геометрической оси 35.

Согласно предпочтительному отличительному признаку изобретения, размер вставки 38, измеренный вдоль геометрической оси 35, является близким к размеру внутренней части 41 охватываемого участка 24 вдоль этой оси. Это значит, что указанный размер вставки 38 может быть слегка меньше, равным или слегка превышать указанный размер внутренней части 41, «Слегка меньше» значит, что вставку 38 можно установить во внутренней части 41 с положительным зазором посадки менее нескольких миллиметров, предпочтительно менее одного миллиметра, например, менее пяти десятых миллиметра. Этот случай представлен на фиг.4. Под «слегка превышающим» следует понимать, что вставку 38 можно установить во внутренней части 41 с отрицательным зазором посадки, то есть в натяг, имеющим абсолютное значение менее десятой миллиметра, предпочтительно менее пяти сотых миллиметра. Этот небольшой натяг позволяет установить вставку 38 во внутреннюю часть 41, например, при помощи киянки.

В варианте осуществления, показанном на фиг.4, соединительное устройство 32 содержит только один резьбовой элемент 33, который проходит через два отверстия 30 и 31 охватывающего участка 25 и через два отверстия 28 и 29 охватываемого участка 24. Отверстия 28-31 каждого участка 24, 25 являются диаметрально противоположными таким образом, что все отверстия 28-31 охватываемого и охватывающего участков 24 и 25 ориентированы вдоль геометрической оси 35 резьбового элемента 33. Кроме того, соединительное устройство 32 содержит гайку 42. Резьбовой элемент 33 взаимодействует с гайкой 42, опирающейся на охватывающий участок 25, либо для сжатия охватываемого участка 24 и охватывающего участка 25 между вставкой 38 и гайкой 42, либо для стопорения резьбового элемента 33.

На фиг.8 представлен случай, когда резьбовой элемент 33 взаимодействует с гайкой 42, опирающейся на охватывающий участок 25, для сжатия охватываемого участка 24 и охватывающего участка 25 между вставкой 38 и гайкой 42. В этом случае все монтажные зазоры, существующие вдоль геометрической оси 35 между охватывающим участком 25, охватываемым участком 24 и вставкой, выбираются вблизи как заплечика 36, так и гайки 42. Кроме того, если вставка 38 имеет вдоль геометрической оси 35 размер, слегка меньший размера внутренней части 41, измеренного вдоль этой же оси, затягивание гайки 42 приводит к незначительной деформации участков 24 и 25 в интервале пределов их упругости вблизи гайки 42. При этом вставка 38 ограничивает деформацию охватываемого и охватывающего участков 24 и 25, так как охватываемый участок 24 перестает деформироваться, когда он приходит в положение опоры на вставку 38, Если же, наоборот, вставку 38 устанавливают во внутреннюю часть 41 с нулевым или отрицательным зазором посадки, затягивание гайки 42 приводит вблизи нее только к деформации охватывающего участка 25, чтобы он вошел в контакт с охватываемым участком 24.

На фиг.4 представлен случай, когда резьбовой элемент 33 взаимодействует с гайкой 42, опирающейся на охватывающий участок 25, для стопорения резьбового элемента 33. В этом случае часть существующих монтажных зазоров вдоль геометрической оси 35 между вставкой 38, охватывающим участком 25, охватываемым участком 24 и гайкой 42 остается, и гайка выполняет роль контргайки, препятствующей случайному ослаблению резьбового элемента 33 внутри резьбы 39 вставки 38.

В обоих представленных случаях применение гайки 42 повышает безопасность использования и увеличивает срок службы машины.

Как видно на фиг.5-7, соединительное устройство 32 может содержать два резьбовых элемента 33 и 34, каждый из которых содержит заплечик 36, 37, и каждый резьбовой элемент 33, 34 завинчивают во вставку 38 таким образом, чтобы соответствующий заплечик 36, 37 опирался на охватывающий участок 25. На этих фигурах верхний резьбовой элемент 33 затягивают таким образом, чтобы сжать охватываемый и охватывающий участки 24 и 25 между верхним резьбовым элементом 33 и вставкой 38.

На этих фигурах нижний резьбовой элемент 34 показан частично затянутым. В этом случае резьбовой элемент 34 в основном предназначен для передачи части крутящего момента от внутренней части 20 на наружную часть 21 за счет контакта резьбового участка указанного резьбового элемента 34 с отверстиями 29 и 31. Это позволяет избежать передачи всего крутящего момента только одним резьбовым элементом 33.

Как показано на фиг.9, нижний резьбовой элемент 34 затянут дальше по образцу верхнего резьбового элемента 33. Таким образом, каждый соответствующий резьбовой элемент 33, 34 сжимает охватываемый участок 24 и охватывающий участок 25 между вставкой 38 и своим соответствующим заплечиком 36, 37, поэтому вдоль геометрической оси 35 не остается никакого рабочего зазора. При этом вставка 38 ограничивает деформацию охватываемого и охватывающего участков 24 и 25.

В вариантах осуществления, показанных на фиг.4 и 5, вставка 38 является жесткой деталью. Под жесткой деталью следует понимать, что во время затягивания соединительного устройства 32 вставка претерпевает деформации, которые остаются ничтожными по сравнению с деформациями, которым могут подвергаться охватываемый и охватывающий участки 24 и 25. В варианте осуществления, показанном на фиг.4, вставка 38 содержит внутреннюю резьбу 39, длина которой меньше, чем размер вставки 38, измеренный вдоль геометрической оси 35, то есть меньше, чем диаметр вставки 38. Вставка 38 содержит два отверстия без резьбы, расположенных в продолжении внутренней резьбы 39 с двух сторон от этой резьбы, при этом диаметр указанных отверстий превышает внутренний диаметр резьбы 39. Предпочтительно внутренняя резьба 39, по существу, центрована по продольной оси 26. Эта конструкция позволяет отдалить заплечик 36 и гайку 42 от первых ниток резьбы резьбового элемента 33, зацепляющихся на уровне внутренней резьбы 39. Она снижает риск ослабления резьбового элемента 33 и гайки 42, которое может возникнуть во время работы в результате усилий, действующих со стороны охватываемого и охватывающего участков 24 и 25 на резьбовой элемент 33.

Варианты осуществления, показанные на фиг.6 и 7, предусматривают вставку 38, которая может упруго удлиняться вдоль геометрической оси 35. В этих вариантах вставка 38 имеет вдоль геометрической оси 35 размер перед монтажом, который может быть меньшим, равным или большим, чем размер внутренней части 41 вдоль этой же оси. В случае, когда ее размер перед монтажом больше, вставка 38 сжимается вдоль геометрической оси 35, чтобы зайти во внутреннюю часть 41. Таким образом, вставка 38 может сама себя удерживать на месте в охватываемом участке 24. После затягивания верхнего резьбового элемента 33 таким образом, чтобы охватываемый участок 24 и охватывающий участок 25 оказались сжатыми между вставкой 38 и верхним резьбовым элементом 33, пользователь затягивает нижний резьбовой элемент 33. Во время затягивания последнего упругая вставка 38 может удлиниться таким образом, чтобы компенсировать зазор, который может отделять ее от охватываемого участка 24. Таким образом, охватываемый участок 24 деформируется лишь очень незначительно. Основные деформации происходят на охватывающем участке 25, который прижимается к охватываемому участку 24. В вариантах осуществления, показанных на фиг.6 и 7, при затягивании соединительного устройства 32 механические напряжения 24, действующие на охватываемый участок 24, являются исключительно слабыми.

В варианте осуществления, показанном на фиг.6, вставка 38 является упругой деталью S-образной формы, верхняя ветвь 43 и нижняя ветвь 44 которой содержат, каждая, свою собственную внутреннюю резьбу 39, соответственно 40.

В варианте осуществления, показанном на фиг.7, вставка 38 содержит две отдельные половины 45 и 46, которые могут перемещаться относительно друг друга вдоль геометрической оси 35. Каждая из половин 45 и 46 содержит внутреннюю резьбу 39, соответственно 40, и они удаляются друг от друга вдоль геометрической оси 35 во время затягивания соединительного устройства 32.

В этом же варианте две отдельные половины 45 и 46 предпочтительно соединяют при помощи центрирующего элемента 47, установленного с возможностью скольжения в одной из половин 45, 46. Такая конструкция облегчает установку вставки 38 во внутреннюю часть 41 охватываемого участка 24.

Представленное описание относится к машине для сгребания в валки лежащих на земле растений, оборудованной по меньшей мере одним валковым ротором, ось вращения которого предпочтительно является вертикальной в рабочем положении. Однако изобретение можно применять также для сеноворошилки, которая вместо указанного по меньшей мере одного валкового ротора оборудована по меньшей мере одним ротором ворошения, ось вращения которого имеет, например, наклон в направлении движения. В целом изобретение можно применять для любой сеноуборочной машины, содержащей ротор, оборудованный штангой с установленными на ней рабочими орудиями. Такой машиной может быть валкоукладчик, пресс или автопогрузчик, оборудованный подборщиком со штырями типа "pick-up" и содержащий ротор в соответствии с изобретением, расположенный, например, на одном из боковых концов указанного подборщика. Ось вращения ротора может находиться в вертикальной плоскости или в горизонтальной плоскости.

Разумеется, изобретение не ограничивается описанными и показанными на прилагаемых фигурах вариантами осуществления. В него можно вносить изменения, в частности, что касается состава или числа различных элементов, или посредством их замены техническими эквивалентами, не выходя при этом за рамки объема правовой защиты.

1. Ротор сеноуборочной машины, при этом ротор (11, 12) содержит корпус (18), выполненный с возможностью вращения во время работы вокруг направленной вверх оси вращения (15), и по меньшей мере одну поворотную штангу (19), расположенную в плоскости, по существу, перпендикулярной к оси вращения (15), при этом указанная поворотная штанга (19) содержит по меньшей мере две части - внутреннюю часть (20), соединенную с корпусом (18), и наружную часть (21), на которой установлены рабочие орудия (13), при этом одна из внутренней и наружной частей (20 и 21) содержит охватываемый участок (24), выполненный с возможностью прохождения вдоль продольной оси (26) частично внутрь отверстия (27) охватывающего участка (25) другой из внутренней и наружной частей (20 и 21), причем охватываемый участок (24) и охватывающий участок (25) содержат каждый по меньшей мере одно отверстие (28, 29, 30, 31), ориентированное перпендикулярно к продольной оси (26), и выполнены с возможностью соединения между собой посредством соединительного устройства (32), при этом указанное соединительное устройство (32) содержит по меньшей мере один резьбовой элемент (33, 34), имеющий геометрическую ось (35) и оснащенный заплечиком (36, 37), при этом указанный резьбовой элемент (33, 34) проходит через каждое отверстие (28, 29, 30 31) охватываемого и охватывающего участков (24 и 25), отличающийся тем, что соединительное устройство (32) содержит вставку (38), имеющую по меньшей мере одну внутреннюю резьбу (39, 40) и выполненную с возможностью установки во внутренней части (41) охватываемого участка (24), при этом резьбовой элемент (33, 34) выполнен с возможностью завинчивания в резьбе (39, 40), а заплечик (36, 37) опирается на охватывающий участок (25), прижимая его к охватываемому участку (24) вдоль геометрической оси (35).

2. Ротор по п.1, отличающийся тем, что резьбовой элемент (33, 34) имеет наружный диаметр, значение которого слегка меньше или равно диаметру каждого отверстия (28, 29, 30, 31) охватываемого и охватывающего участков (24 и 25).

3. Ротор по п.1, отличающийся тем, что охватываемый участок (24) и охватывающий участок (25) содержат, каждый, два отверстия (28 и 29, 30 и 31), ориентированные перпендикулярно к продольной оси (26).

4. Ротор по п.3, отличающийся тем, что охватываемый участок (24) и охватывающий участок (25) содержат, каждый, два отверстия (28 и 29, 30 и 31), при этом отверстия (28-31) ориентированы вдоль геометрической оси (35).

5. Ротор по п.1, отличающийся тем, что размер вставки (38) вдоль геометрической оси (35) является близким к размеру внутренней части (41) охватываемого участка (24).

6. Ротор по п.4, отличающийся тем, что соединительное устройство (32) содержит только один резьбовой элемент (33) и гайку (42), при этом резьбовой элемент (33) проходит через отверстия (28 и 29) охватываемого участка (24) и через отверстия (30 и 31) охватывающего участка (25) и взаимодействует с гайкой (42), опирающейся на охватывающий участок (25), чтобы сжать охватываемый участок (24) и охватывающий участок (25) между вставкой (38) и гайкой (42).

7. Ротор по п.4, отличающийся тем, что соединительное устройство (32) содержит только один резьбовой элемент (33) и гайку (42), при этом резьбовой элемент (33) проходит через отверстия (28 и 29) охватываемого участка (24) и через отверстия (30 и 31) охватывающего участка (25) и взаимодействует с гайкой (42), опирающейся на охватывающий участок (25), чтобы застопорить резьбовой элемент (33).

8. Ротор по п.6, отличающийся тем, что внутренняя резьба (39) имеет длину, меньшую размера вставки (38), измеренного вдоль геометрической оси (35).

9. Ротор по п.7, отличающийся тем, что внутренняя резьба (39) имеет длину, меньшую размера вставки (38), измеренного вдоль геометрической оси (35).

10. Ротор по п.3, отличающийся тем, что соединительное устройство (32) содержит два резьбовых элемента (33 и 34), каждый из которых имеет заплечик (36, 37), при этом каждый резьбовой элемент (33, 34) завинчен во вставку (38) так, чтобы соответствующий заплечик (36, 37) опирался на охватывающий участок (25).

11. Ротор по п.1, отличающийся тем, что вставка (38) является жесткой деталью.

12. Ротор по п.4, отличающийся тем, что вставка (38) выполнена с возможностью упругого удлинения вдоль геометрической оси (35).

13. Ротор по п.12, отличающийся тем, что вставка (38) является упругой деталью S-образной формы.

14. Ротор по п.12, отличающийся тем, что вставка (38) содержит две отдельные половины (45 и 46), выполненные с возможностью перемещения относительно друг друга вдоль геометрической оси (35).

15. Ротор по п.14, отличающийся тем, что две отдельные половины (45 и 46) соединены посредством центрирующего элемента (47), установленного с возможностью скольжения по меньшей мере в одной из половин (45 и 46).

16. Ротор по п.9, отличающийся тем, что каждый соответствующий резьбовой элемент (33, 34) сжимает охватываемый участок (24) и охватывающий участок (25) между вставкой (38) и своим соответствующим заплечиком (36, 37).

17. Ротор по п.1, отличающийся тем, что вставка (38) содержит заплечик (48), выполненный с возможностью опоры на охватываемый участок (24) вдоль продольной оси (26).

18. Сеноуборочная машина, содержащая по меньшей мере один ротор (11, 12) по любому из пп.1-17.