Способ удаления слоев для твердых углеродных слоев

Иллюстрации

Показать всеИзобретение относится к способам реакционного удаления с поверхности подложки покрытия из углеродных слоев. Осуществляют размещение освобождаемой от покрытия подложки на держателе подложки в вакуумной камере, подачу в вакуумную камеру по меньшей мере одного реакционного газа, обеспечивающего удаление углерода в газообразной форме, и зажигание плазменного разряда в вакуумной камере для стимулирования требуемой по меньшей мере одной химической реакции для удаления покрытия с покрытой подложки, и проведение реакционного удаления упомянутого покрытия по меньшей мере в одну стадию. Зажигают плазменный разряд, представляющий собой низковольтный дуговой разряд постоянного тока при разрядном токе между 20 А и 1000 А и разрядном напряжении максимально 120 В. Для удаления по меньшей мере части углеродного покрытия с подложки во время по меньшей мере одной стадии реакционного удаления покрытия в качестве реакционного газа используют азотсодержащий газ. Углеродное покрытие наряду с углеродом может содержать неметаллические элементы в виде водорода, бора, кремния и/или германия. Обеспечивается пригодное для промышленного применения удаление покрытия из углеродных слоев с предотвращением при этом распыления материала подложки. 2 н. и 8 з.п. ф-лы, 3 ил., 1 табл., 7 пр.

Реферат

Настоящее изобретение относится к способу удаления слоев для углеродных слоев и, соответственно, углеродных покрытий, в частности ta-С-слоев, с поверхностей таких подложек, как инструменты и конструкционные детали. Способ обеспечивает возможность упрощенной и пригодной для промышленного применения обработки таких подложек в больших масштабах, причем способ может быть исполнен в той же вакуумной камере, в которой освобожденная от покрытия подложка может быть опять снабжена покрытием. Способ согласно настоящему изобретению служит, в частности, для промышленного удаления покрытий из ta-С-слоев с дорогостоящих инструментов и конструкционных деталей, с целью последующего повторного нанесения покрытия. Способ в особенности полезно может быть применен для подложек, поверхности которых имеют острые кромки и/или сложные геометрические формы.

Нанесение покрытий на поверхности и удаление покрытий с них

Согласно прототипу инструменты и конструкционные детали снабжаются тонкими покрытиями, чтобы улучшить их свойства, например, в отношении износа. Слои из твердых материалов для защиты от износа поверхностей конструкционных деталей и инструментов обычно осаждаются с толщинами слоев по меньшей мере 0,1 мкм. Во многих отраслях эти инструменты и конструкционные детали изготавливаются из дорогостоящих материалов, и процесс изготовления является очень трудоемким. Это является основанием того, почему при разработке слоев и способов нанесения покрытий нужно задумываться также о разработке подходящего способа удаления покрытия.

Подходящий способ удаления покрытий в принципе должен обеспечивать полное удаление покрытия с поверхности подложки, но чтобы это не приводило к повреждению поверхности подложки или к изменениям геометрической формы подложки. Благодаря этому должно быть возможным повторное нанесение покрытия на освобожденные от покрытия инструмент или конструкционную деталь и повторное их использование, что способствует как сокращению затрат, так и содействует более рациональному использованию природных ресурсов.

Углеродные покрытия

Углеродные покрытия в смысле настоящего изобретения определяются следующим образом.

Углеродные покрытия представляют собой тонкие слои, которые главным образом состоят из химического элемента углерода. Сюда относятся полученные плазменной полимеризацией слои, покрытия из аморфного алмазоподобного углерода (DLC, по-английски «алмазоподобный углерод»), химически осажденные из газовой фазы CVD-алмазные покрытия, а также графитовые слои. С помощью покрытий из углерода могут быть реализованы многообразные поверхностные характеристики, прежде всего в области трибологии и, соответственно, в вариантах применения, которые имеют целью защиту от износа на всей области, то есть, например, для режущих инструментов, инструментов для пуансонов и пресс-форм, но также для защиты конструкционных деталей.

Графитовые покрытия представляют собой углеродные слои, которые состоят исключительно из атомов углерода в состоянии sp2-гибридизации. Они находят применение, например, на дисковых тормозах самолетов, в качестве покрытий нагревательных или тепловыделяющих элементов или, благодаря их биосовместимости, во многих изделиях биомедицинского назначения, таких как имплантаты.

Алмазные покрытия представляют собой углеродные слои с максимальной износостойкостью. Благодаря перекрывающимся sp3-орбиталям атомов они могут образовывать прочные ковалентные связи, которые в этом случае имеют тетраэдрическую структуру. Они образуют каркас кристаллической решетки алмаза. Они обычно могут быть получены специальными способами химического осаждения из газовой фазы. При этом образуются микро- и нанокристаллические слои, которые целенаправленным изменением технологических параметров могут быть текстурированы и тем самым имеют исключительно низкие коэффициент трения и степень износа.

Аморфные, или аморфные по рентгеновскому спектру, углеродные покрытия, которые известны под обозначением DLC-слои как алмазоподобные углеродные покрытия согласно стандарту VDI 2840 подразделяются следующим образом:

безводородные аморфные углеродные слои, а-С, состоят главным образом из связанных атомов в состоянии sp2-гибридизации и поэтому также обозначаются как углеродные слои графитового типа.

Тетраэдрические безводородные аморфные углеродные слои, ta-С, являются полностью аморфными, то есть они не имеют различимой кристаллической структуры. Эти слои состоят преимущественно из связанных атомов в состоянии sp3-гибридизации, вследствие чего они должны быть приравнены к алмазным слоям.

Металлосодержащие безводородные аморфные углеродные слои, a-C:Me, состоят главным образом из связанных атомов в состоянии sp2-гибридизации.

Водородсодержащие аморфные углеродные слои, a-C:H, состоят из связанных атомов в состоянии sp2- и sp3-гибридизации.

Тетраэдрические водородсодержащие аморфные углеродные слои, ta-C:H, с атомами углерода преимущественно в состоянии sp3-гибридизации.

Металлосодержащие водородсодержащие аморфные углеродные слои, а-С:Н:Ме, с атомами углерода главным образом в состоянии sp2-гибридизации.

Модифицированные неметаллами водородсодержащие аморфные углеродные слои, а-С:Н:Х (Х=Si, О, N, F, В,...), с атомами углерода главным образом в состоянии sp3-гибридизации.

Проблематика удаления покрытий при ta-C-слоях

ta-C-Слои обладают твердостью со значениями до 85 ГПа и поэтому явно превосходят традиционные, осажденные методом стимулированного плазмой химического осаждения из газовой фазы (CVD) алмазоподобные углеродные покрытия с содержанием водорода до 30 атомных процентов, прежде всего в отношении твердости покрытия и температурной стабильности. Содержание тетраэдрических алмазоподобных связей в ta-C-слоях (до 85%) представляет собой определяющий параметр особенно высокой твердости этих покрытий.

ta-C-Слои могут быть получены разнообразными способами. Однако предпочтительными являются способы импульсного лазерного напыления (например, смотри Отчет об исследовании в специальных высших учебных заведениях, который был опубликован в 2006 году Германским федеральным министерством образования и научных исследований, страницы 21-22) и способы катодного искрового напыления (например, смотри патентные документы US6331332, EP0652301, US20070187229 и EP0666335).

Возможными областями применения ta-C-слоев являются конструкционные детали и детали машин в автомобилестроении, производстве инструментов и машиностроении, для которых требуются сверхтвердые поверхностные покрытия (источник: Отчет об исследовании в специальных высших учебных заведениях, который был опубликован в 2006 году Германским федеральным министерством образования и научных исследований, страницы 21-22). В области покрытий на инструментах ta-C-слои находят применение в особенности для режущих инструментов, предназначенных для обработки алюминия (Al) и алюминиевых (Al) сплавов, для Cu, а также благородных металлов. Многообещающий потенциал применения также существует для штамповочных и вырубных инструментов.

Несмотря на очень интересные свойства ta-C-слоев они до сих пор смогли утвердиться лишь в малых сегментах рынка. Проблемы при использовании ta-C-слоев возникают вследствие их недостаточной прочности сцепления покрытия на некоторых материалах (как, например, на различных сортах стали, и прежде всего при больших толщинах слоев, в частности, ≥1 мкм), что в принципе можно объяснить очень высокими внутренними напряжениями в слое. В дополнение к этому, синтез этих ta-C-слоев должен выполняться при низких температурах (TS) подложки, как правило, менее 150°С, чтобы была достигнута их характеристическая высокая твердость слоя. Это значит, что часто применяемые процессы нагревания и травления, которые проводятся для предварительной обработки с целью улучшения прочности сцепления покрытия, исключаются или применяются сильно сокращенными, поскольку они приводили бы к повышенным температурам подложки.

На этом основании в качестве способа предварительной обработки для улучшения прочности сцепления покрытия из ta-C-слоев применяется травление ионами металлов (MIE: metal ion etching). Травление ионами металлов проводится таким образом, что поверхности подложки бомбардируются ионами металлов (например, Cr-ионами), но именно так, что это не ведет к достойному упоминания росту металлического слоя, то есть, что не образуется никакая металлическая поверхность раздела между подложкой и слоем. Поэтому, как правило, твердые ta-C-слои с высокой адгезией практически не имеют или имеют очень тонкую металлическую поверхность раздела. Поскольку общеупотребительное жидкостное химическое удаление покрытий основывается на том, что воздействию подвергается и удаляется металлическая поверхность раздела (и тем самым вместе с покрытием), ta-C-слои составляют до сих пор не разрешенную проблему в плане удаления покрытий.

Уровень техники

В настоящее время в уровне техники известны многочисленные способы удаления покрытий для устранения систем слоев из твердых материалов, которые были нанесены, например, на разнообразные поверхности гальваническим, PVD- (физическим осаждением из газовой фазы) или CVD-методом (химическим осаждением из газовой фазы).

Из патентных документов WO2005073433, WO2009132758 и EP1725700, например, известны некоторые способы жидкостной химической обработки для удаления покрытий, но которые (как уже было упомянуто выше) предусматривают наличие металлического промежуточного слоя между подложкой и покрытием.

В качестве способов удаления покрытий также часто применяются способы механической обработки. Например, в патентном документе JP2003200350 раскрыт способ механического удаления покрытия из систем слоев твердых углеродных материалов. Речь идет о способе струйной обработки твердым материалом. В качестве гранулированного материала для струйной обработки используется мелкозернистый абразивный порошок (например, тонкодисперсный порошок оксида алюминия или мелкозернистого алмаза) и воздух в качестве среды-носителя. В результате столкновения струи абразивной среды с покрытой подложкой удаляется покрытие из твердого углерода.

Для разделения материалов также могут быть использованы лазерные лучи, как это представлено в патентном документе DE19831914.

Для удаления с подложек (например, полупроводниковых пластин) коррозионностойких защитных покрытий и полимерных остатков также могут быть применены комбинированные способы, какие показаны, например, в патентном документе CN101308764. В описанном там способе удаления покрытий способ травления сочетается со способом жидкостной химической обработки, причем покрытая подложка сначала подвергается травлению в вакуумной камере, и затем помещается в камеру для удаления покрытия, чтобы удалить коррозионностойкий защитный слой, и, в заключение, опять вносится в вакуумную камеру, чтобы быть подвергнутой травлению во второй раз.

Патентный документ ЕР2180499 раскрывает способ не повреждающего подложку удаления слоев твердого материала с подложки, в частности углеродных покрытий с поверхностей инструментов, а также устройство для исполнения способа. Удаление покрытий представленным там способом поддерживается плазменным разрядом низкого напряжения с величинами разрядного напряжения от 250 В до 1000 В, причем плазменный разряд низкого напряжения создается с помощью низкочастотного (NF) генератора с частотой импульсов в диапазоне от 20 до 60 кГц.

В патентном документе ЕР0510340 был раскрыт способ обработки водородной плазмой для снятия материала с поверхностей подложек, например инструментов или полупроводников, в вакуумной камере, на которые позднее наносится покрытие вакуумным методом. Однако в отношении снятия материала с поверхностей в патентном документе ЕР0510340 подразумевается только очистка поверхности подложек, причем обсуждаются только очень тонкие слои, соответственно, покрытия с толщинами слоя около 10 нм. В способе очистки согласно патентному документу ЕР0510340 применяется низковольтный дуговой разряд для возбуждения реакционного газа и, соответственно, газообразного водорода. Авторы сообщают о значении напряжения плазмы до 55 В.

В патентном документе US6902774 был представлен способ плазменной обработки поверхностей подложек, который представляет собой часть способа сборки интегральных схем, причем используется водородная, или азотная, или водородно-азотная плазма, чтобы насытить поверхность подложки водородом и/или азотом, и тем самым надолго сохранить пригодность обработанной поверхности подложки к последующему связыванию или склеиванию, хотя подложка с обработанной поверхностью непосредственно после плазменной обработки и, соответственно, перед связыванием или склеиванием в течение длительного времени хранится в воздушной атмосфере. Для возбуждения реакционного газа рекомендуется применение плазменного разряда низкого напряжения с уровнями разрядного напряжения от 10 В до 100 В, чтобы тем самым свести к минимуму температурные нагрузки на подложку.

Проблематика

Для успешного применения способа жидкостной химической обработки для удаления покрытий из ta-C-слоев, будь то таких, как упомянуты выше, необходимо присутствие по меньшей мере одного металлического слоя в качестве поверхности раздела между ta-C-слоем и подложкой. Однако, как уже разъяснено, для удовлетворительной прочности сцепления покрытия из ta-C-слоев, например с предметами из мягкой стали, должны быть проведены оптимизированные предварительные обработки металло-ионным травлением (MIE), которые не создают или образуют слишком тонкую металлическую поверхность раздела, чтобы можно было использовать такие способы. К тому же такие химические способы обусловливают отличающуюся от покрытия инфраструктуру и приводят к большим расходам на экологически чистую утилизацию остаточных химических реагентов.

Способ механической обработки, такой как вышеописанный способ струйной обработки, для удаления покрытий из систем слоев твердого углерода, часто используется для удаления покрытий из алмазоподобных и алмазных слоев. Тем не менее, способы механической обработки не столь хорошо пригодны и, соответственно, неблагоприятны, когда покрытия должны быть удалены с дорогостоящих предметов с острыми кромками и/или сложными геометрическими формами, так как в результате обработок такого рода происходят нежелательные деформации угла режущей кромки (в случае режущих инструментов или вырубного инструмента) или вообще изменения геометрической формы подложки. Кроме того, вследствие такой обработки зачастую создаются нежелательные внутренние напряжения в снабженной покрытием подложке. Далее, могут быть высокими затраты на необходимую систему крепления подложки, когда речь идет об удалении покрытия с подложек со сложными геометрическими формами. В предельных случаях каждая подложка должна была быть индивидуально ориентирована, зафиксирована и, по обстоятельствам, даже перемещалась бы специальным образом для обеспечения оптимального распределения воздействующих на поверхность подложки сил.

Вследствие этого, по мнению авторов настоящего изобретения, для удаления покрытий из ta-C-слоев рассматриваются как предпочтительные способы плазменно-стимулированной обработки.

В способе плазменно-стимулированной обработки для неповреждающего подложку удаления слоев твердых материалов с подложки согласно патентному документу ЕР2180499 (уже упомянутому выше) подложка, с которой должно быть удалено покрытие, размещается на держателе подложки в вакуумной камере между двумя стеночными антеннами, вакуумную камеру снабжают реакционным газом, содействующим выносу углерода в газообразной форме, на обе антенны и, при необходимости, на держатель подложки с помощью NF-генератора (NF: низкая частота) подается импульсное напряжение от 250 до 1000 В с частотой от 20 до 60 кГц, и, в заключение, на подложку в течение достаточно длительного времени воздействует плазма.

Авторы патентного документа ЕР2180499 указывают на то, что с помощью раскрытого способа могут быть удалены углеродные слои всякого типа, то есть наряду с аморфным углеродом и графитом, также алмаз и, в частности, также слои из алмазоподобного углерода (DLC) с содержанием sp3-гибридизованного углерода от переменного до высокого.

Кроме того, авторы патентного документа ЕР2180499 сообщают, что удаление покрытия с подложки производится в присутствии реакционноспособного по отношению к углероду газа. Авторы упоминают, что в качестве такого реакционного газа рассматриваются, в частности, кислород и кислородсодержащие газы любого происхождения, водород и водородсодержащие газовые смеси, а также галогены в форме галогеновых производных с низкой коррозионной активностью (например, таких как галогенпроизводные азота и углерода (NF3, CF4, C2F6, CH2F2), псевдогалогеновые соединения (например, такие как HCN, (CN)2) и оксиды азота (например, такие как N2O, NO).

В дополнение, в патентном документе ЕР2180499 были приведены примеры, в которых DLC- и алмазные слои были удалены с чувствительных к температуре подложек при температурах 100-250°С. В качестве реакционного газа применялся кислород. Водородсодержащие DLC-слои были удалены, например, с помощью как биполярно возбужденной плазмы, так и униполярно возбужденной плазмы (импульсными плазменными разрядами постоянного напряжения) при величинах разрядного напряжения 500-900 В и частоты возбуждения 30-40 кГц. Продолжительность удаления покрытия зависела от толщины слоя и импульсной модуляции. Алмазные слои были удалены, например, с помощью униполярно возбужденной плазмы при разрядном напряжении 800 В и частоте возбуждения 40 кГц. Продолжительность удаления покрытия составляла между 14 и 20 часами. Кроме того, в патентном документе ЕР2180499 было указано, что освобожденные от покрытия подложки непосредственно после этого при остающемся прежним рабочем давлении могли быть дополнительно очищены с помощью водородной плазмы (например, также посредством водородно-азотной плазмы), чтобы устранить изменения цвета подложек после обработки для удаления покрытия.

Для удаления покрытий из ta-C-слоев в промышленном масштабе с конструкционных деталей и инструментов описанный в патентном документе ЕР2180499 способ имеет следующие существенные недостатки:

низкочастотные (NF) генераторы, которые должны подводить высокие мощности в плазму и могут работать в униполярном и/или биполярном режиме, являются значительно более дорогостоящими, чем простые генераторы постоянного тока (DC). Подверженность повреждениям NF-генераторов является более высокой, в особенности, когда плазменная обработка должна проводиться для очень многообразных нагрузок системы, и не должны выполняться никакие другие пригонки.

Антенная система, нужная для создания плазмы при удалении покрытий, часто не может быть благоприятной и беспроблемной, будучи встроенной в традиционные установки для нанесения покрытий, и поэтому, по обстоятельствам, применение этого способа может быть связано с необходимостью в новой установке.

Описанная конфигурация антенн, как правило, создает рассеянную плазму. Это тип плазмы характеризуется относительно низкой плотностью тока, что соответственно указывает на относительно низкую плотность электронов.

Поскольку антенны погружены в плазму, может быть так, что распыляется материал антенн, и распыленный материал загрязняет поверхность подложки. Такое загрязнение поверхности создает очень много проблем в отношении прочности сцепления покрытия из ta-C-слоев при повторном нанесении покрытия.

Продолжительности удаления покрытия для снятия алмазных слоев при часто используемых толщинах слоев являются очень длительными (от около 14 до 20 часов), по сравнению с продолжительностями удаления покрытий, о которых сообщается в отношении удаления покрытий из DLC-слоев с часто применяемыми толщинами покрытия (около 1 часа). Это можно объяснить гораздо более высокой химической и термической устойчивостью алмазных слоев. Вследствие очень высокого содержания связей между атомами в состоянии sp3-гибридизации и, соответственно, тетраэдрических алмазоподобных связей в ta-C-слоях (~85%) и отсутствия внедренных в слой атомов водорода, при применении этого способа для удаления покрытий из ta-C-слоев при обычных толщинах слоев можно ожидать очень длительных продолжительностей удаления покрытий (теоретически по меньшей мере от около 12 до 17 часов). Но это свидетельствует против пригодности этого способа для промышленного применения в удалении покрытий из ta-C-слоев, поскольку длительные продолжительности удаления покрытий безусловно связаны с плохими экономическими показателями.

Плазменное удаление покрытий с использованием кислорода или кислородсодержащих газов в качестве реакционного газа также обусловливает нежелательные процессы окисления поверхности металлических подложек. Образующиеся при этом тонкие оксидные слои затем впоследствии должны быть вытравлены, например, с помощью водородсодержащей плазмы.

Вследствие применения кислорода окисляется не только поверхность подложки, но также поверхность антенны, и тем самым это может вести к изменениям параметров плазменного удаления покрытий во время процесса удаления покрытия, то есть это может изменять плотность тока и, следовательно, плотность электронов в плазме во время процесса удаления покрытия, то есть процесс становится трудноуправляемым.

Постановка задачи

В основу настоящего изобретения положена задача достигнуть улучшения по сравнению с прототипом с помощью пригодного для промышленного применения способа удаления покрытий из углеродных слоев, в частности углеродных покрытий, осажденных CVD- и/или PVD-методами (CVD: химическое осаждение из паровой фазы, соответственно, химическое осаждение из газовой фазы, PVD: физическое осаждение из паровой фазы, соответственно, физическое осаждение из газовой фазы). В особенности, способ должен представлять собой пригодный для промышленного применения способ, обеспечивающий удаление покрытий из ta-C-слоев с подложек любого типа. Кроме того, способ должен позволять быструю обработку подложек в больших количествах. Соответствующий изобретению способ предпочтительно должен проводиться в той же вакуумной камере, в которой освобожденные от покрытия подложки впоследствии могут быть опять снабжены покрытием. Представляемый согласно изобретению способ предпочтительно должен служить для промышленного и, соответственно, экономичного удаления ta-C-слоев с дорогостоящих инструментов и конструкционных деталей, которые, например, могут иметь острые кромки и/или сложные геометрические формы. Кроме того, в способе удаление покрытия из ta-C-слоев по существу выполняется в ходе плазменно-стимулированных химических реакций, и должны быть предотвращены любые распыления, то есть вынос материала вследствие ионной бомбардировки.

Решение задачи

Задача решена с помощью способа реакционного удаления покрытия из углеродных слоев с подложек, на которых были осаждены указанные углеродные слои, в частности ta-C-слоев, с поверхностей конструкционных деталей и инструментов, в котором освобождаемая от покрытия подложка размещается на держателе подложки в вакуумной камере, вакуумная камера снабжается по меньшей мере одним реакционным газом, содействующим выносу углерода в газообразной форме, и в вакуумной камере создается плазменный разряд низкого напряжения для возбуждения реакционного газа и тем самым стимулирования необходимой химической реакции и, соответственно, реакций для удаления покрытия с покрытой подложки, причем:

1. плазменный разряд низкого напряжения представляет собой низковольтный дуговой разряд постоянного тока, который характеризуется разрядным напряжением максимально 120 В, предпочтительно максимально 80 В,

2. освобождаемые от покрытия поверхности подложки по существу исключительно бомбардируются электронами, которые вследствие их незначительной массы исключают распыление, или ионами с энергией, которая составляет величину ниже энергетического порога распыления, то есть менее 20 эВ,

3. для удаления по меньшей мере части углеродного покрытия с подложки, и по меньшей мере в одной стадии реакционного удаления покрытия, предпочтительно в последней стадии реакционного удаления покрытия, применяется газ, который в качестве реакционного газа включает азот, предпочтительно главным образом азот, предпочтительно по существу газообразный азот.

Описание изобретения

Изобретение основывается на возбуждении реакционного газа, в частности азота, в низковольтном дуговом разряде постоянного тока, который действует в условиях высоких электронных токов и, соответственно, разрядных токов (типично между 20 А и 1000 А), но при низком разрядном напряжении (типично между 20 В и 80 В).

Авторы настоящего изобретения установили, что низковольтные дуговые разряды постоянного тока, несмотря на их низкие значения разрядного напряжения (максимально до 120 В, но обычно до около 80 В), не только пригодны для проведения экономичных процессов очистки, при которых, как правило, должны удаляться только слои с толщинами с порядком величины около 10 нм (как в патентном документе ЕР0510340), но и обеспечиваются экономичные процессы удаления покрытий из углеродных слоев и, соответственно, углеродных покрытий, которые в принципе имеют явно значительно большие толщины слоев, чем 10 нм, соответственно, ≥0,1 мкм.

Кроме того, авторы настоящего изобретения обнаружили, что азот неожиданно оказался очень реакционноспособным по отношению к ta-C и вследствие этого весьма пригодным для реакционного удаления покрытий из ta-C-слоев. Равным образом, авторам настоящего изобретения удалось установить, что в результате реакции азота с ta-C на поверхности подложки не остаются никакие нежелательные побочные продукты, и не протекает никакая нежелательная реакция азота с подложкой, напротив, если это имеет место, происходит насыщение поверхности подложки азотом, что является благоприятным для стабилизации поверхности подложки для повторного нанесения покрытия.

Удаление углеродных слоев или, соответственно, углеродных покрытий, в частности, нанесенных CVD- и PVD-методами углеродных слоев, которые по существу имеют только углеродные соединения, согласно изобретению возможно с помощью реакции азота и/или кислорода с углеродом, для чего газообразный азот и/или газообразный кислород подвергается возбуждению посредством низковольтного дугового разряда постоянного тока, причем низковольтный дуговой разряд постоянного тока действует в условиях высоких электронных токов и, соответственно, разрядных токов (типично между 20 А и 1000 А), но при низком разрядном напряжении (типично между 20 В и 80 В).

Реакционное удаление покрытия согласно настоящему изобретению может быть проведено в одной стадии или в многочисленных стадиях.

Далее будут описаны предпочтительные варианты осуществления настоящего изобретения, с помощью которых предотвращается любое распыление (вынос материала вследствие ионной бомбардировки), который мог бы повредить дорогостоящие подложки с острыми кромками и/или сложными геометрическими формами:

Вариант А способа

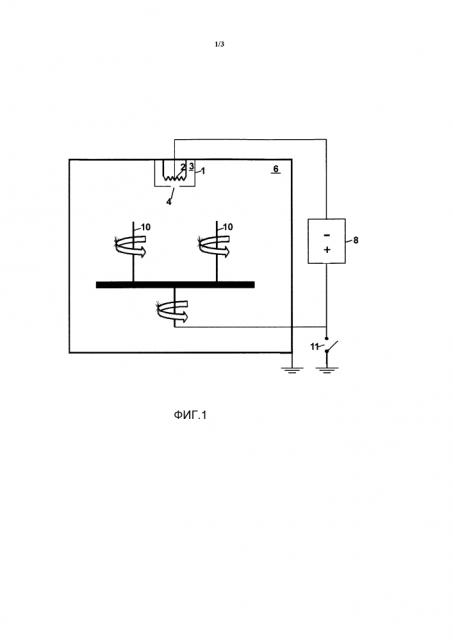

Согласно варианту А способа подложки при низковольтном дуговом разряде постоянного тока подключаются в качестве анода. Этот вариант А способа схематически изображен в Фигуре 1. Низковольтный дуговой разряд постоянного тока (не показан) подается через источник 1 плазмы, который состоит из нагреваемой нити 2, которая в низковольтном дуговом разряде постоянного тока подключена в качестве катода и находится в камере 3 нити накаливания, которая через маленькое отверстие 4 (обычно с диаметром между 2 мм и 10 мм) соединена с вакуумной камерой 6, причем камера 3 нити накаливания электрически изолирована от вакуумной камеры. В камеру 3 нити накаливания пропускается технологический газ. Здесь, без ограничения типом технологического газа, должны быть описаны эксперименты для аргона. Но может быть использован, например, также азот или неон. Технологический газ нагнетается через насосную систему вакуумной камеры (не показана), что ведет к тому, что вследствие малого отверстия 4 в камере 3 нити накаливания устанавливается более высокое давление газа, чем в вакуумной камере 6. Через маленькое отверстие 4 высокий электронный ток поступает в вакуумную камеру 6, в которой в держателе 10 подложки находятся освобождаемые от покрытия подложки (не показаны). Реакционный газ вводится непосредственно в вакуумную камеру 6 через клапан или регулятор потока (оба не показаны).

Поскольку подложки в способе А подключены в качестве анода, поверхности подложек бомбардируются электронами, которые вследствие их незначительной массы исключают возможность распыления. Вместо этого они возбуждают реакционный газ в области разряда и непосредственно на поверхности подложки (здесь по существу газообразный азот). Вероятно, происходит разложение/возбуждение молекулярного азота до атомарного азота, который, как известно, является гораздо более реакционноспособным при низких температурах, чем молекулярный азот. Этим обусловливаются реакции с ta-C-слоем и образование летучих соединений между углеродом и азотом, которые либо являются достаточно стабильными, чтобы их можно было откачать из вакуумной камеры, либо осаждаются на других (более холодных) участках внутри вакуумной камеры.

Применяемые в способе А разрядные токи могут быть простым путем согласованы с размером поверхностей освобождаемых от покрытия подложек, поскольку с помощью генератора 8 постоянного тока могут быть отрегулированы величина тока и тем самым плотность тока на подложке. В дополнение, имеется возможность того, что, прежде всего для чувствительных к температуре подложек, часть разрядного тока отводится на вакуумную камеру. Это может быть выполнено тем, что источник постоянного тока с помощью переключателя 11 имеет анодное подключение на массу (как вакуумная камера), при том, что, например, переключатель 11 при изображенной в Фигуре 1 конфигурации является замкнутым.

К реакционному газообразному азоту могут быть также добавлены еще и дополнительные газы, чтобы, во-первых, ускорить реакции прежде всего в случае толстых слоев, или одновременно с удалением ta-C удалять также и прочие нежелательные компоненты слоя или поверхности раздела в результате химической реакции. Добавлением водорода восстанавливаются как компоненты кислорода в слое, но так же нежелательные остатки кислорода на освобожденных от покрытия поверхностях подложки. Если в разряд вводится кислород, то удаление ta-C может быть ускорено. Правда целесообразно отключать введение кислорода достаточно рано, прежде чем произойдет полное удаление ta-C-слоя, и возникнет связанная с этим опасность окисления освобожденной от покрытия поверхности подложки или, соответственно, обнаженных в результате удаления покрытия поверхностей подложки.

Вариант В способа

В дополнительном варианте В способа, как схематически изображено в Фигуре 2, низковольтный дуговой разряд постоянного тока действует относительно массы в качестве анода, и подложка только погружена в плазму, то есть во время процесса удаления покрытия поддерживается при плавающем потенциале. Это приводит к тому, что подложка заряжается слегка отрицательно. Но это напряжение на подложке менее чем на 20 В оказывается ниже напряжения энергетического порога распыления. Следовательно, и в этом способе также предотвращается распыление.

Вариант С способа

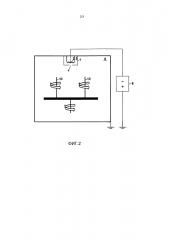

И в заключение, в Фигуре 3 схематически изображен вариант С способа. В этой конфигурации низковольтный дуговой разряд постоянного тока действует относительно дополнительного электрода 15 в камере, который подключен в качестве анода. Местоположение этого вспомогательного электрода 15 предпочтительно находится внутри расположения подложек, то есть, например, в центре вакуумной камеры. Подложки опять же находятся в условиях плавающего потенциала, и опять же, как в варианте В, не происходит распыление, так как отрицательное напряжение на подложках является слишком малым для процесса распыления. Но с помощью дополнительного источника 20 питания подложки могут быть запитаны отрицательным напряжением, если окажется необходимым, чтобы подложки после удаления покрытия были дополнительно подвергнуты еще и ионно-плазменному травлению.

Преимущества при применении низковольтного дугового разряда постоянного тока согласно одной из схематически показанных в Фигурах 1-3 конфигураций и, соответственно, вариантам А-С способа, по сравнению с ионно-плазменным разрядом (как, например, описано в патентном документе ЕР2180499) являются, к примеру, следующими:

1. Разрядный ток может быть отрегулирован таким образом, что при любой величине расхода потока газа диссоциирует и подвергается возбуждению достаточное количество газа, чтобы проводить химическую реакцию для удаления ta-C с поверхностей подложки настолько эффективно, насколько возможно. К тому же посредством разрядного тока может быть также отрегулирована плотность тока и мощности на подложке.

2. Низковольтный дуговой разряд постоянного тока может быть любым образом позиционирован в вакуумной камере так, что та же самая вакуумная камера, которая была использована для удаления покрытия, также может быть применена для нанесения покрытия. Кроме того, один и тот же держатель подложки может быть использован как для удаления покрытия, так и для нанесения покрытия.

3. При выборе надлежащего анода (конструкции анода, материала анода и подобного) также может быть применен способ удаления покрытия с использованием кислородной плазмы, который может быть проведен стабильно в течение длительного времени.

Теперь далее будут приведены некоторые примеры способа удаления покрытия. Но подробное обсуждение будет проведено только (если четко не оговорено иное) в отношении варианта А способа с разомкнутым переключателем 11, хотя газовые смеси равным образом действительны для других вариантов, разве что это может быть связано самое большее с регулированием продолжительности удаления покрытия. Специалисту также ясно, что повышение разрядного тока и тем самым связанное с этим увеличение плотности электронов, оказывает влияние на продолжительность удаления покрытия, по меньшей мере до тех пор, пока имеется достаточное количество реакционного газа для активации. Это справедливо в диапазоне давлений до около 5 Па: чем выше ток дуги и чем больше расход потока газа, тем выше скорость удаления покрытия. В самом общем смысле также справедливо, что при более высоких температурах подложки скорость удаления покрытия возрастает. В примерах это не будет обсуждаться в подробностях, но специалисту известно, что подложка из твердого сплава может быть подвергнута большей термической нагрузке, чем подложка из быстрорежущей (HSS) стали или алюминия, для чего можно целенаправленно повлиять на скорости удаления покрытия.

В Таблице 1 приведены некоторые комбинации возможных величин расхода газового потока, которые отчасти будут более подробно разъяснены в последующих примерах. Приведенные в Таблице 1 в качестве примеров величины расхода газового потока, а также описанные далее согласно настоящему изобретению примеры удаления покрытий из углеродных слоев, могут быть любым образом приспособлены, как потребуется (например, с учетом величины всей освобождаемой от покрытия поверхности, толщины слоя, материала и геометрической формы подложки, типа углеродных соединений). Кроме того, следует принимать во внимание, что изобретение не ограничивается этими примерами, но, напротив, допускает дополнительные, здесь не приведенные варианты осуществления.

| Таблица 1Варианты технологического газа | |||||

| Способ | Ar[см3/мин] | N2[см3/мин] | O2[см3/мин] | H2[см3/мин] | Общее |