Способ комплексного обогащения редкометалльных руд

Иллюстрации

Показать всеИзобретение может быть использовано при комплексной переработке редкометалльных руд, преимущественно тантал-ниобиевых. Способ включает классификацию и гравитационное разделение подрешетного продукта, винтовую сепарацию с последующей концентрацией, выделение скрапа и немагнитных фракций. Немагнитные фракции, полученные в результате низкоинтенсивных магнитных сепараций, подвергают дообогащению. Дообогащение проводят методом мокрой высокоинтенсивной магнитной сепарации 1 с получением магнитной, немагнитной и промежуточной фракций с их последующим гравитационным обогащением. При этом хвосты перечисток направляют в отвал. Гравитационные концентраты перечисток немагнитной и промежуточной фракций после концентрации на столе объединяют с полученным ранее немагнитным продуктом низкоинтенсивной магнитной сепарации концентрата стола. Техническим результатом является повышение эффективности обогащения руд, увеличение степени извлечения полезных минералов за счет улучшения условий их раскрытия при измельчении, а также повышение экологической безопасности при использовании разработанного процесса обогащения этих видов рудного минерального сырья. 3 з.п. ф-лы, 1 ил., 4 табл.

Реферат

Изобретение относится к области комплексного обогащения редкометалльных руд, преимущественно тантал-ниобиевых, и может быть использовано при переработке и других видов минерального сырья, содержащих как редкие, так и редкоземельные элементы, а также благородные металлы.

Редкометалльные руды - природные минеральные образования, содержащие редкие элементы в виде самостоятельных минералов или изоморфных примесей, рассеянных в рудных и жильных минералах. Подобные руды, как правило, имеют комплексный характер, поскольку содержат в своем составе несколько ценных компонентов в концентрациях, при которых их промышленное использование технологически возможно и экономически оправдано. К примеру, колумбит часто залегает совместно с такими минералами, как циркон, альбит, кварц, монацит, касситерит и турмалин, поэтому тантал-ниобиевые месторождения, по существу, являются одновременно месторождениями и этих минералов. Нередки ситуации, когда экономическая рентабельность переработки подобных руд достигается лишь в случае их комплексной переработки с выделением нескольких полезных компонентов или минералов. Разработка технологий комплексного обогащения руд - важная задача не только с экономической точки зрения, но и с точки зрения уменьшения техногенного воздействия на природу, а также более эффективного использования ее ограниченных ресурсов.

В мире наблюдается устойчивый рост спроса на тантал-ниобиевую продукцию, которая широко используется во многих развитых отраслях промышленности. Так, легирующая добавка в форме феррониобия повышает прочность и коррозиестойкость сталей; чистые оксиды ниобия улучшают характеристики оптического стекла и линз экранов современной электроники, а соединения тантала - основа в процессе производства высокоемких конденсаторов и тугоплавких коррозионно-стойких и сверхтвердых сплавов. Это позволяет говорить о том, что вовлечение в производство новых месторождений тантал-ниобиевого сырья и разработка эффективных технологий извлечения из него тантала и ниобия являются актуальной задачей.

Главными минералами руд, содержащих тантал и ниобий, являются колумбит, танталит, пирохлор, лопарит, манганотанталит, воджинит, иксиолит, микролит, плюмбомикролит. Руды тантала также известны в пегматитах гранитных и щелочных пород, карбонатитах, в гидротермальных жилах. Среднее содержание Ta2O5 в этих рудах составляет 0.012-0.03%. Основными минералами, используемыми в промышленности для получения чистого ниобия и его соединений, являются пирохлор и колумбит, причем последний, наравне с танталитом, служит также одним из главных источников тантала.

Проблемы переработки тантал-ниобиевых руд обусловлены, во-первых, комплексом неблагоприятных факторов, связанных с их природой, близостью физико-механических свойств входящих в их состав минералов, и, во-вторых, недостаточными возможностями или уровнем развития существующих методов обогащения. К факторам первого рода относятся, прежде всего, высокое содержание во многих рудах полезных минералов с тонкой вкрапленностью зерен, обладающих повышенной хрупкостью, что необходимо учитывать как при выборе способа измельчения руд, так и при создании технологии их обогащения. Обе эти особенности препятствуют получению высоких технологических показателей из-за повышенных потерь ценных компонентов с тонкими фракциями различных продуктов обогащения в основных процессах переработки руды. Потери тантала и ниобия за счет тонких классов иногда достигают 30% и более. В ряде случаев положение усугубляется большим содержанием в рудах первичных шламов.

Основными методами в практике обогащения руд, содержащих колумбит, являются гравитационные, среди которых основное место принадлежит отсадке, винтовой сепарации и концентрации на столах. В результате получают коллективный концентрат, содержащий, кроме колумбита, касситерит, циркон и некоторые другие минералы. Последующую доводку черновых концентратов до требуемого содержания осуществляют, применяя флотацию и/или электромагнитную сепарацию, которые не всегда удовлетворяют требованиям экономики и экологической безопасности.

Известен способ переработки ниобийсодержащих руд, включающий дробление, грохочение дробленого материала с выделением надрешетного и подрешетного продуктов, магнитную сепарацию с получением продуктов различного качества и последующую переработку хвостов по любой известной технологии. Отличительной особенностью способа является то, что после магнитной сепарации ее немагнитную фракцию крупностью -20+5 мм дополнительно обогащают радиометрической сепарацией с выделением хвостов и ниобиевого концентрата. Радиометрическая сепарация данного класса позволяет с минимальными энергетическими затратами и трудоемкостью получать высокообогащенный продукт перед последующим обогащением этого продукта по любой известной технологии. В материале руды крупностью более 20 мм содержатся нераскрытые от сростков зерна рудных минералов, что снижает эффективность рентгенорадиометрической сепарации при ее реализации, а наличие частиц крупностью менее 5 мм резко снижает производительность процесса разделения (Патент РФ №2200062, опубл. 10.03.2003 г.).

Основным недостатком способа является низкое извлечение полезного компонента в получаемый концентрат с содержанием в нем до 60-62% оксида ниобия, поскольку радиометрической сепарации подвергается материал только узкого диапазона крупности, а фракции крупностью +20 мм и -5 мм не вовлекаются в переработку и отдельно складируются для возможного дальнейшего обогащения известными способами, что приводит к потерям Nb2O5 с этими классами.

Известен также «Способ обогащения эвдиалитовых руд» (патент РФ №2515196, опубл. 27.02.2014 г.), включающий в себя применение основной и перечистных стадий магнитной сепарации в сильном поле с выделением в немагнитную фракцию нефелин-полевошпатового концентрата, электрическую сепарацию магнитных фракций с получением эгиринового и эвдиалитового концентратов, содержащих оксиды редких (ZrO2, Nb2O5, Та2О5) и редкоземельных металлов. В голове процесса осуществляют рентгенорадиометрическую сепарацию (РРМС) руды с суммарным вторичным характеристическим излучением Κα1-серии элементов стронция, иттрия, циркония и ниобия в энергетическом диапазоне 13.0-17.5 кэВ.

Техническим результатом данного изобретения является повышение эффективности извлечения полезных компонентов эвдиалитового концентрата (с 73% без РРМС до 75-76% с РРМС), снижение затрат на дробление и измельчение руды, а также сокращение количества перечистных операций.

К недостаткам способа относится его высокая энерго- и металлоемкость с учетом использования в голове процесса магнитных сепараторов для всей исходной руды, а также применение процесса сушки для магнитной фракции перед электрической сепарацией, что приводит к повышению капитальных и эксплуатационных затрат. Более того, предварительная рентгенорадиометрическая сепарация не является эффективной для тех видов редкометалльных руд, которые не имеют значимых различий по рентгенорадиометрическим свойствам.

Известен также способ обогащения полезных ископаемых, включающий дробление руды, выделение из дробленой руды минералов повышенной плотности, удаление пустой породы и минералов легких фракций в отвал. Выделение минералов повышенной плотности из дробленой руды после ее предварительного додрабливания и измельчения осуществляют посредством процесса виброконцентрации с последующей рентгеноспектральной сортировкой хвостов виброконцентрации и выводом их в отвал. Обогащенный продукт процесса виброконцентрации подвергают, по меньшей мере, одностадиальной перечистной операции виброконцентрации с получением концентрата и промпродукта, который вместе с обогащенным продуктом рентгеноспектральной сортировки возвращают в процесс додрабливания и измельчения по замкнутому циклу, концентрат перечистной операции виброконцентрации направляют на доводку, додрабливание и измельчение руды и продуктов обогащения осуществляют в режиме центробежно-ударного разрушения, перед операцией додрабливания и измельчения руду и продукты обогащения подвергают предразрушению посредством высококонтрастной и высокотемпературной тепловой обработки потоком раскаленных газов или перегретого пара, которое осуществляют совместно с магнитно-импульсной обработкой, действующей на поток материала либо одновременно с высококонтрастной и высокотемпературной тепловой обработкой, либо непосредственно следом за ней, доводку концентратов виброконцентрации осуществляют посредством глубокого измельчения материала и последующего удаления сопутствующих минералов в отвал в виде тонких фракций (Патент РФ №2329870, опубл.27.07.2008 г.).

Недостатком известного способа является то, что рентгеноспектральная сортировка применима только для разделения крупных фракций руды, в которых значимо варьируется содержание полезных минералов. Для других руд с низкой степенью контрастности свойств разделение выбранных классов крупности с использованием данного метода является недостаточно эффективным, что отражается на присутствии в отвальных хвостах повышенного количества полезных компонентов, приводящее к снижению их общего извлечения в готовый концентрат. Более того, применение предварительной сушки руды перед проведением рентгеноспектральной сортировки приведет к удорожанию себестоимости продукции из-за возрастающих затрат при использовании различных источников энергоресурсов.

Наиболее близким по технической сущности и достигаемому результату к заявленному является «Технология высокоэффективного извлечения тантала и ниобия из рудного материала» (патент Китая №101658816, опубликован 22.08.2012 г.). По данной технологии исходная руда после дробления и удаления из нее материала крупностью -0.2 мм направляется в первый контур обогащения, где подвергается измельчению в замкнутом цикле с классификацией по размеру граничного зерна 0.5 мм.

Недоизмельченный надрешетный продукт в виде циркулирующей нагрузки возвращается на доизмельчение, тогда как подрешетный продукт направляется в стадию низкоинтенсивной магнитной сепарации для удаления из него в магнитную фракцию железосодержащих примесей, после чего немагнитный продукт сепарации классифицируется по размеру граничного зерна 0.2 мм с отделением класса -0.2 мм в слив. Получаемый промежуточный продукт крупностью -0.5+0.2 мм подвергается гравитационному разделению с получением концентрата и хвостов. Концентрат является готовым тантал-ниобиевым концентратом, а хвосты направляются во второй контур обогащения, где подвергаются тонкому измельчению в замкнутом цикле с классификацией по размеру граничного зерна 0.2 мм. Недоизмельченный надрешетный продукт в виде циркулирующей нагрузки возвращается на доизмельчение, тогда как подрешетный продукт направляется в стадию низкоинтенсивной магнитной сепарации для удаления железосодержащих примесей, после чего немагнитный продукт сепарации классифицируется по размеру граничного зерна 0.038 мм с отделением класса -0.038 мм в слив. Получаемый промежуточный продукт крупностью -0.2+0.038 мм подвергается гравитационному разделению с получением тантал-ниобиевого концентрата и отвальных хвостов. Материал крупностью -0.2 мм, выделяемый из исходной дробленой руды, подвергается обезвоживанию и сгущению, а оставшийся после отделения воды твердый осадок проходит классификацию и концентрацию на столе с получением тантал-ниобиевого концентрата и отвальных хвостов. Слив классификатора первого контура обогащения, содержащий частицы крупностью -0.2 мм, разделяют на фракции по размеру зерна 0.038 мм. Класс +0.038 мм направляют на гравитационное разделение с получением тантал-ниобиевого концентрата и отвальных хвостов. Класс -0.038 мм объединяют со сливом классификатора второго контура обогащения, содержащим частицы той же крупности, после чего объединенные сливы подвергают обезвоживанию и сгущению, а оставшийся после отделения воды твердый осадок проходит классификацию и концентрацию на столе с получением тантал-ниобиевого концентрата и отвальных хвостов.

При высокой степени раскрытия зерен тантала и ниобия в рудоподготовительных операциях заявленная технология обеспечивает извлечение тантала и ниобия в готовый концентрат около 50% при теоретически возможном извлечении этих компонентов из тантал-ниобиевых руд на уровне 65-75%. Известный способ является экологически безопасным, поскольку исключает использование вредных химических реагентов.

К основным недостаткам известного способа относятся низкие технологические показатели извлечения ниобия и тантала в готовый редкометалльный концентрат, а также высокая разветвленность схемы, заключающаяся в присутствии значительного количества стадий обогащения, что потребует существенных капитальных затрат при ее осуществлении.

Технической задачей изобретения является повышение эффективности и удешевление технологии обогащения руд редких, редкоземельных и благородных металлов, увеличение степени извлечения полезных минералов за счет улучшения условий их раскрытия при измельчении и дальнейшей комбинированной переработке подготовленного материала, а также повышение экологической безопасности при использовании разработанного процесса обогащения этих видов рудного минерального сырья.

Техническим результатом изобретения является комплексное выделение редких металлов из сложного по вещественному составу минерального сырья при селективном режиме измельчения исходного материала.

Технический результат достигается за счет того, что в известный способ комплексного обогащения редкометалльных руд, включающий предварительное дробление исходной руды, ее измельчение в замкнутом цикле с классификацией и возвращением недоизмельченного надрешетного продукта в измельчение, дальнейшее гравитационное разделение подрешетного продукта, включающее винтовую сепарацию с последующей концентрацией ее тяжелой фракции на столе с получением концентрата стола и хвостов стола, последние объединяют с хвостами винтовой сепарации и подвергают тонкому измельчению в замкнутом цикле, затем из концентрата стола и продукта измельчения хвостов посредством низкоинтенсивной магнитной сепарации выделяют скрап и немагнитные фракции, причем скрап направляют в отвал, а немагнитные фракции, полученные в результате низкоинтенсивных магнитных сепараций, подвергают дообогащению, внесены изменения и дополнения, а именно:

- дообогащение немагнитной фракции очистки хвостов проводят методом мокрой высокоинтенсивной магнитной сепарации 1 с получением магнитной, немагнитной и промежуточной фракций с их последующим гравитационным обогащением, причем хвосты перечисток направляют в отвал;

- гравитационные концентраты перечисток немагнитной и промежуточной фракций, после концентрации на столе, объединяют с полученным ранее немагнитным продуктом низкоинтенсивной магнитной сепарации концентрата стола;

- полученный коллективный концентрат подвергают мокрой высокоинтенсивной магнитной сепарации 2, осуществляемой в две стадии, с выделением цирконового и колумбитового концентратов;

- магнитную фракцию, полученную в результате высокоинтенсивной сепарации 1, после классификации и концентрации на столе, объединяют с колумбитовым концентратом.

Кроме того, высокоинтенсивную магнитную сепарацию 1 и первую стадию высокоинтенсивной магнитной сепарации 2 осуществляют при индукции магнитного поля 1.3-1.6 Тл, а вторую стадию высокоинтенсивной магнитной сепарации 2 проводят при индукции магнитного поля 0.8-1.0 Тл;

- при гравитационной перечистке немагнитной фракции высокоинтенсивной магнитной сепарации 1, до ее концентрации на столе, проводят двухцикловую центробежную сепарацию;

- гравитационную перечистку промежуточной фракции высокоинтенсивной магнитной сепарации 1 проводят путем последовательного разделения ее по классам крупности с их направлением в операции концентрации на столах.

Многие минералы тантал-ниобиевой группы (колумбит, пирохлор, магнетит, микролит и др.), входящие в состав большинства руд редких металлов, обладают магнитной восприимчивостью, поэтому для их обогащения после переработки исходной руды гравитационными методами необходимо использование магнитной сепарации как в слабых полях, обеспечивающих извлечение минеральных компонентов с выраженными ферромагнитными (магнетит, примеси железа) свойствами, так и в сильных полях, обеспечивающих извлечение минеральных компонентов с низкими парамагнитными (колумбит, танталит, сидерит) и диамагнитными свойствами (циркон, пирохлор, кварц, полевые шпаты). Существующая разница в магнитных свойствах минералов большинства руд редких металлов позволяет использовать магнитную сепарацию в сильных полях как основной метод в доводочных операциях последующих стадий их обогащения.

Актуальное значение в повышении степени извлечения минералов (ниобия, тантала и циркония) из редкометалльного сырья имеет выявление основных режимных факторов ведения процесса высокоинтенсивной магнитной сепарации, влияющих на технологические показатели дообогащения различных продуктов гравитационного цикла. В первую очередь, это относится к соблюдению условий, которые задаются путем регулировки диапазона значений напряженности магнитного поля. Оптимальные ее значения зависят от свойств обогащаемого материала и требований к извлечению как магнитной, так и немагнитной фракций. Эти параметры устанавливаются по результатам экспериментальных исследований, проведенных при выполнении научно-исследовательских работ (НИР) и представленных ниже.

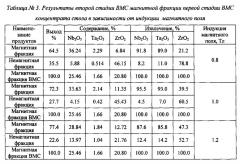

В Таблице 1 показаны результаты разделения продукта центробежной концентрации, имеющего крупность -0.2 мм и содержащего 0.644% Nb2O5, 0.041% Ta2O5 и 0.58% ZrO2, с использованием мокрой ВМС. В Таблице 2 приводятся аналогичные показатели при доводке данным методом концентрата стола крупностью -0.3 мм при различных значениях индукции магнитного поля.

Ниже приводится анализ Таблиц 1 и 2.

Для продукта центробежной концентрации при переходе от индукции магнитного поля в 1.5 Тл к индукции в 1.3 Тл происходит снижение примерно на 20% выхода магнитной фракции с одновременным увеличением в ней приблизительно в 1.5 раза содержания оксидов ниобия и тантала. Однако это не приводит к повышению извлечения Nb2O5 и Ta2O5 в магнитную фракцию: оно становится меньше на 6.4% и 3.1% соответственно. Это связано с недостаточно полным переходом в магнитный продукт относительно крупных, раскрытых зерен колумбита и богатых его сростков, состоящих из рудных зерен и породных минералов, что подтверждается увеличенным содержанием оксидов ниобия и тантала в немагнитной фракции и, как следствие, потерями этих полезных компонентов с данным продуктом разделения.

Противоположная картина наблюдается при возрастании индукции магнитного поля с 1.5 до 1.7 Тл. В этом случае повышение выхода концентрата до 66.9% сопряжено не только со снижением содержания оксидов ниобия и тантала в магнитной фракции до уровня 0.82% и 0.05% соответственно, но приводит также к снижению их извлечения в магнитный продукт. Извлечение становится самым низким по отношению к первым двум режимам разделения и составляет 85.2% и 81.6% соответственно. Поскольку поступающее на высокоинтенсивное магнитное обогащение питание характеризуется присутствием большего количества тонких классов (более 60% представлено материалом крупностью -0.071 мм), то при дальнейшем повышении напряженности поля возникает явление магнитной флокуляции, препятствующее успешному разделению рудных минералов. Особенно это становится заметным при уменьшении крупности колумбита, когда увеличивается коэрцитивная сила. Поэтому в процессе магнитного разделения самые тонкие частицы колумбита будут образовывать устойчивые агрегаты с замкнутым магнитным потоком, внутрь которого обязательно попадут зерна породных минералов, представленных в первую очередь кварцем и полевыми шпатами, что приведет к снижению содержания оксидов ниобия и тантала в магнитной фракции. Кроме того, в тонкоизмельченном питании ВМС при достаточной степени раскрытия минералов магнитная восприимчивость породообразующих минералов возрастает, а у рудных снижается, что ухудшает процесс магнитной сепарации при повышении индукции поля и приводит к появлению в магнитной фракции тонких частиц породообразующих минералов.

Как видно из Таблицы 2, аналогичные закономерности проявляются и на первой стадии ВМС при разделении концентрата стола.

В Таблице 3 показано влияние режимов второй стадии ВМС на технологические показатели получения колумбитового и цирконового концентратов дообогащением магнитной фракции первой стадии ВМС концентрата стола.

Анализ данных Таблицы 3 показывает, что при увеличении индукции магнитного поля с 0.8 до 1.0 Тл увеличивается извлечение оксидов тантала и ниобия, однако при переходе к 1.2 Тл извлечение существенно снижается. Это связано с недостаточно полным переходом в магнитный продукт относительно крупно раскрытых зерен колумбита и его богатых сростков, состоящих из рудных зерен и породных минералов, что подтверждается увеличенным содержанием оксидов ниобия и тантала в немагнитной фракции и, как следствие, потерями этих полезных компонентов с данным продуктом разделения.

В результате анализа данных Таблиц 1-3 было установлено, что приемлемый интервал индукции магнитного поля для ВМС 1 и первой стадии ВМС 2 составляет 1.4-1.6 Тл, тогда как для второй стадии ВМС 2 он равен 0.8-1.0 Тл.

Двухцикловая центробежная сепарация немагнитной фракции ВМС 1 с последующей концентрацией на столе и гравитационное разделение промежуточной и магнитной фракций продуктов перечистки хвостов путем последовательной концентрации на столах позволяют выделить дополнительное количество полезных компонентов из хвостов предыдущих перечисток.

Проведенный заявителем анализ уровня техники не выявил источников информации, в которых раскрыто техническое решение, характеризуемое совокупностью признаков или эквивалентных всем существенным признакам заявляемого решения, поэтому можно сделать вывод о соответствии последнего требованиям «новизны» и «изобретательского уровня».

Заявленное изобретение, способ комплексного обогащения редкометалльных руд, поясняется технологической схемой обогащения, приведенной на Фиг. 1. Технологическая схема представлена в виде совокупности последовательных операций для каждой стадии процесса обогащения (классификация, измельчение, винтовая сепарация и т.д.), поэтому не требует специальных пояснений. Стрелками указано направление дальнейшей переработки продукта и хвостов после каждой операции обогащения. Цифрами 1 и 2 обозначены операции ВМС. Буквами МФ обозначена магнитная фракция, НФ - немагнитная фракция, а ПФ - промежуточная фракция, ПП - промежуточный продукт.

Для лучшего понимания сущности заявляемого технического решения рассмотрим его реализацию на примере обогащения редкометалльной руды Зашихинского месторождения, основным полезным минералом которой является колумбит (химическая формула (Fe, Mn)(Nb, Та)2О6), а попутным минералом - циркон (химическая формула ZrSiO4) в опытно-промышленных условиях, которые проводились в соответствии с представленной технологической схемой.

Исходную дробленую тантал-ниобиевую руду крупностью менее 10 мм, содержащую 0.3% Nb2O5, 0.026% Ta2O5 и 0.59% ZrO2, подвергают измельчению в шаровой мельнице, обеспечивающей частичное раскрытие рудных минералов и получение материала крупностью -0.315+0 мм. Разгрузку мельницы направляют для разделения по крупности на высокочастотный вибрационный грохот с выделением надрешетного и подрешетного продуктов. Надрешетный продукт крупностью +0.315 мм подают на доизмельчение в шаровую мельницу, образуя тем самым с ее питанием циркулирующую нагрузку.

Подрешетный продукт грохота с размером зерна менее 0.315 мм направляют в операцию винтовой сепарации, которая позволяет сосредоточить в тяжелой фракции преимущественно свободные зерна рудных минералов, из-за различия в значениях плотности и крупности разделяемых минералов. Тяжелую фракцию винтового сепаратора, представленную его концентратом и содержащую 0.726% Nb2O5, 0.05% Та2О5 и 1.44% ZrO2, при извлечении 75.2% Nb2O5, 68.3% Та2О5 и 78.0% ZrO2, подвергают дообогащению на концентрационном столе с получением двух продуктов разделения - концентрата и хвостов. Дообогащение тяжелой фракции винтовой сепарации на столе осуществляют в режиме сегрегационного разделения частиц с увеличением в нем более чем в 20 раз степени концентрации всех полезных компонентов по сравнению с его питанием. Это позволяет выделить в концентрат стола продукт с содержанием 16.73% Nb2O5, 1.10% Та2О5 и 32.10% ZrO2, направляемый в дальнейшем подается на магнитную сепарацию в слабом поле, магнитная индукция которого не превышает 0.1 Тл, для отделения ферромагнитного скрапа.

Хвосты винтовой сепарации и концентрации на столе объединяют и направляют на тонкую классификацию с использованием высокочастотного грохота, размер ячеек сетки которого составляет 0.2 мм. Надрешетный продукт грохота в виде циркулирующей нагрузки поступает в шаровую мельницу для его доизмельчения и дополнительного раскрытия сростков, а подрешетный продукт крупностью -0.2 мм подают на магнитную сепарацию в слабом поле, напряженность которого не превышает 0.1 Тл. Немагнитная фракция сепарации подвергается перечистке на высокоинтенсивном сепараторе 1 с индукцией магнитного поля порядка 1.5 Тл с получением немагнитной, промежуточной и магнитной фракций, в последнюю из которых, в основном, попадают тонкие частицы колумбита.

Последующую доводку по доизвлечению ценных компонентов из немагнитной фракции ВМС 1 осуществляют ее направлением на центробежную концентрацию, обеспечивающую получение концентрата и хвостов. За один прием центробежной концентрации немагнитной фракции с содержанием в ней 0.040% Nb2O5, 0.0051% Ta2O5 и 0.186% ZrO2 получают концентрат с содержанием оксида ниобия 0.11%, оксида тантала 0.020% и оксида циркония 1.10%, операционное извлечение в который составило 9.2, 13.0 и 19.7% соответственно. Хвосты основной центробежной концентрации подаются на контрольную центробежную операцию, что позволяет доизвлечь 5.6% оксида ниобия, 8.9% оксида тантала и 17.9% оксида циркония в концентрат контрольного обогащения. Объединенный концентрат основной и контрольной операций центробежного обогащения с суммарным выходом 4.0% содержит 0.1% Nb2O5, 0.019% Та2О5 и 1.12% ZrO2. Хвосты контрольной центробежной сепарации с бедным содержанием оксидов направляют в отвал. Доводку объединенного концентрата центробежной сепарации производят направлением его в операцию концентрации на столе с выделением гравитационного концентрата немагнитной фракции с содержанием 1.55% оксида ниобия, 0.35% оксида тантала и 29.60% оксида циркония, а также хвостов, которые являются отвальными и выводятся из процесса обогащения.

Промежуточную фракцию ВМС 1 подвергают гравитационному обогащению на концентрационном столе с получением концентрата, промежуточного продукта и отвальных хвостов. При этом концентрат стола содержит около 12% Nb2O5, 1.13% Ta2O5 и 23.4% ZrO2 при операционном извлечении, равном от 35 до 40% каждого из определяемых компонентов. Промежуточный продукт стола проходит дополнительную перечистку с применением этого же гравитационного аппарата с получением новых концентрата, промежуточного продукта и отвальных хвостов. Промежуточный продукт перечистной операции в виде циркулирующей нагрузки объединяют с промежуточным продуктом основной концентрации на столе. Концентрат перечистки объединяют с концентратом основной концентрации на столе с получением гравитационного концентрата промежуточной фракции.

Магнитную фракцию ВМС 1 доводят на концентрационном столе с получением концентрата, содержащего Nb2O5, Ta2O5 и ZrO2 в количествах 33.3%, 2.29% и 7.57% соответственно. При этом выход концентрата стола составляет порядка 2.3% от подаваемого на стол материала. Хвосты стола являются отвальными: с ними теряется около 3% Nb2O5 и Ta2O5 и не более 0.56% ZrO2. Промежуточный продукт стола с содержанием оксида ниобия 1.90%, оксида тантала 0.16% и оксида циркония 0.87% перечищают на другом концентрационном столе с получением концентрата, содержащего около 46% Nb2O5, около 3% Та2О5 и более 5% ΖrO2, а также отвальных хвостов, с которыми теряется 1.4, 2.23 и 0.82% этих ценных компонентов соответственно. Концентраты столов (основного и перечистного) представляют собой колумбитовый концентрат, получаемый с общим выходом 0.088% и содержащий 35.81% оксида ниобия, 2.41% оксида тантала и 7.08% оксида циркония с извлечениями 10.23%, 9.2% и 1.06% соответственно. Из-за сопоставимых значений по содержанию оксидов редких металлов в промежуточных продуктах обоих столов их объединяют, создавая тем самым циркулирующую нагрузку.

Гравитационный концентрат, получаемый из концентрата винтовой сепарации после его дообогащения на столе и удаления из получаемого продукта ферромагнитного скрапа в слабом магнитном поле, объединяют с гравитационными концентратами немагнитной и промежуточной фракций ВМС 1 и направляют получаемый продукт в операцию ВМС 2.

ВМС 2 осуществляют в две стадии. На первой стадии, проводимой при индукции магнитного поля 1.5 Тл, выделяется магнитная и немагнитная фракции. Немагнитная фракция является цирконовым концентратом. Магнитную же фракцию подвергают дополнительному разделению на второй стадии ВМС 2, которая проводится при меньшем значении индукции магнитного поля - 1.0 Тл, что обеспечивает получение в магнитной фракции колумбитового концентрата с содержанием в нем 33.63% Nb2O5, 2.14% Ta2O5 и 11.35% ZrО2 и извлечением 64.60%, 54.36% и 11.42% соответственно.

Суммарный выход тантал-ниобиевого концентрата с учетом добавления колумбитовых концентратов, получаемых при переработке магнитной фракции ВМС 1, составляет 0.68% при содержании в нем 33.91% оксида ниобия, 2.18% оксида тантала и 10.8% оксида циркония. Такие показатели обогащения обеспечивают получение сквозного извлечения полезных компонентов в готовый колумбитовый концентрат на уровне 74.83% по Nb2O5, 63.56% по Ta2O5 и 12.48% по ZrO2.

Общий выход цирконового концентрата, состоящего из немагнитных фракций основной (первой) и перечистной (второй) стадий ВМС 2, составляет 0.835% при содержании в нем 46.41% оксида циркония, а также 2.18% и 0.274% оксидов ниобия и тантала соответственно в виде примесей. Сквозное извлечение этих же компонентов в суммарный цирконовый концентрат составляет 65.87%, 5.92% и 9.83% соответственно.

Качественно-количественные показатели обогащения тантал-ниобиевой руды Зашихинского месторождения приведены в таблице №4.

Анализ полученных результатов показал, что за счет выбора оптимальных параметров ВМС 1 и 2 достигается более полное извлечение тантала и ниобия в общий концентрат: 64% Ta2O5 и 75% Nb2O5 по сравнению с 50% в прототипе. В отличие от прототипа данный способ предполагает также сокращение количества перечистных операций и уменьшение техногенного воздействия на окружающую среду за счет меньших объемов сбрасываемых отвальных хвостов. Более того, разработанная технологическая схема позволяет получать дополнительную продукцию в виде цирконового концентрата, содержащего порядка 50% ZrO2.

В настоящее время закончены НИР и находятся в стадии окончания проектные работы для реализации заявляемого изобретения в промышленном масштабе.

1. Способ комплексного обогащения редкометалльных руд, содержащих тантал и ниобий, включающий предварительное дробление исходной руды, ее измельчение в замкнутом цикле с классификацией и возвращением недоизмельченного надрешетного продукта на измельчение, дальнейшее гравитационное разделение подрешетного продукта путем винтовой сепарации с последующей концентрацией ее тяжелой фракции на столе с получением концентрата стола и хвостов стола, причем последние объединяют с хвостами винтовой сепарации и подвергают тонкому измельчению в замкнутом цикле, затем из концентрата стола и продукта измельчения хвостов посредством низкоинтенсивной магнитной сепарации выделяют скрап и немагнитные фракции, скрап направляют в отвал, а немагнитные фракции, полученные в результате низкоинтенсивных магнитных сепараций, подвергают дообогащению, отличающийся тем, что дообогащение немагнитной фракции очистки хвостов проводят методом мокрой высокоинтенсивной магнитной первой сепарации с получением магнитной, немагнитной и промежуточной фракций, с их последующим гравитационным обогащением с перечистками, причем хвосты перечисток направляют в отвал, а гравитационные концентраты перечисток немагнитной и промежуточной фракций после их концентрации на столе объединяют с полученным ранее немагнитным продуктом низкоинтенсивной магнитной сепарации концентрата стола, а затем полученный коллективный концентрат подвергают мокрой высокоинтенсивной второй магнитной сепарации, осуществляемой в две стадии, с выделением цирконового и колумбитового концентратов, а магнитную фракцию, полученную в результате упомянутой первой сепарации, после классификации и концентрации на столе, объединяют с колумбитовым концентратом.

2. Способ по п. 1, отличающийся тем, что упомянутую первую магнитную сепарацию и первую стадию упомянутой второй магнитной сепарации осуществляют при индукции магнитного поля 1,3-1,6 Тл, а вторую стадию упомянутой второй сепарации проводят при индукции магнитного поля 0,8-1,0 Тл.

3. Способ по п. 1, отличающийся тем, что при гравитационной перечистке немагнитной фракции первой магнитной сепарации до ее концентрации на столе проводят двухцикловую центробежную сепарацию.

4. Способ по п. 1, отличающийся тем, что гравитационную перечистку промежуточной фракции первой магнитной сепарации проводят путем последовательного разделения ее по классам крупности с их последующим направлением в операции концентрации на столах.