Первичный элемент с датчиками для расходомера

Иллюстрации

Показать всеИзобретение относится к преобразователю технологической переменной. Преобразователь (12) сконфигурирован как расходомер для измерения расхода технологического флюида, текущего через трубопровод (18). Преобразователь (12) включает в себя трубку Пито (22), проходящую в трубопроводе (18), который создает дифференциальное давление в технологическом флюиде вследствие расхода технологического флюида. Датчик (60L) технологической переменной выше по потоку установлен на трубке Пито (22) и связан с потоком технологического флюида для регистрации технологической переменной технологического флюида выше по потоку. Датчик (60T) технологической переменной ниже по потоку установлен на трубке Пито (22) ниже по потоку датчика (60L) технологической переменной выше по потоку и связан с расходом технологического флюида для регистрации технологической переменной технологического флюида ниже по потоку. Измерительная электронная схема (34) определяет расход технологического флюида на основании технологической переменной выше по потоку и технологической переменной ниже по потоку, а также предоставляет диагностические выходные данные, основанные на величинах давления выше по потоку и давления ниже по потоку технологического флюида, измеренными датчиками давления, находящимися выше по потоку и ниже по потоку. Технический результат – обеспечение более надежного и точного измерения расхода. 2 н. и 11 з.п. ф-лы, 7 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к измерению расхода технологического флюида в производственном процессе. Более конкретно настоящее изобретение относится к преобразователю расхода.

[0002] Измерение расхода на основе измерений дифференциального давления общепринято в данной области техники и применяется во флюидных расходомерах многих типов. Трубки Пито, например, считывают давление выше по потоку (или "застой") текущего флюида и давление ниже по потоку (включающее в себя "статическое" давление или "всасывание") для получения значения дифференциального давления, которое связано с уровнем расхода флюида, который воздействует на трубку Пито. Усредняющая трубка Пито включает в себя напорные отверстия, подводящие флюид к камерам повышенного давления для флюида в корпусе трубки Пито. Импульсные линии затем передают давления флюида на устройство вычисления расхода, такое как промышленный преобразователь технологической переменной.

[0003] Преобразователь технологической переменной включает в себя, по меньшей мере, один датчик, который принимает дифференциальное давление. Например, может быть использован датчик дифференциального давления, который принимает давления выше по потоку и ниже по потоку от обтекаемого тела трубки Пито и в ответ предоставляет электрический выходной сигнал, связанный с разностью давления между этими двумя давлениями. Электронная схема внутри преобразователя сконфигурирована так, чтобы в ответ вычислить расход на основании считанных дифференциальных давлений.

[0004] Функциональные возможности существующего расходомера, состоящего из усредняющей трубки Пито и датчика дифференциального давления, хорошо зарекомендовали себя во многих применениях. Однако возможно увеличение функциональных возможностей при измерении множественных давлений. Кроме того, дополнительные измерения могут позволить выполнение диагностики, например, в случае закупоривания в камере, блокировки трубопровода, возникновения проблем установки, повреждения датчика и т.д.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Преобразователь технологической переменной сконфигурирован как расходомер для измерения расхода технологического флюида через трубопровод. Преобразователь включает в себя трубку Пито, проходящую в трубопроводе, который создает дифференциальное давление в технологическом флюиде вследствие расхода технологического флюида. Датчик технологической переменной выше по потоку монтируется на трубке Пито и связан с потоком технологического флюида для регистрации технологической переменной технологического флюида выше по потоку. Датчик технологической переменной ниже по потоку монтируется на трубке Пито ниже по потоку относительно датчика технологической переменной выше по потоку и связан с потоком технологического флюида для регистрации технологической переменной технологического флюида ниже по потоку. Измерительная электронная схема определяет расход технологического флюида и/или выполняет диагностику на основании технологической переменной выше по потоку и технологической переменной ниже по потоку. В другой конфигурации датчики технологической переменной помещаются сбоку с обеих сторон трубки Пито и используются для определения расхода и/или для выполнения диагностики.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

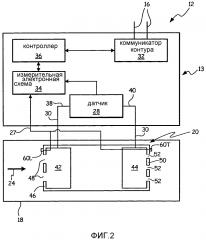

[0006] Фиг. 1 изображает систему измерения расхода по настоящему изобретению и вид разреза магистрального технологического трубопровода.

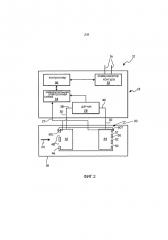

[0007] Фиг. 2 - упрощенная блок-схема системы измерения расхода и преобразователя расхода в соответствии с одним примерным вариантом реализации настоящего изобретения.

[0008] Фиг. 3 - вид сечения пробника в расходомере в соответствии с настоящим изобретением, включающий в себя датчик технологической переменной.

[0009] Фиг. 4 - частичный вид трубки Пито, имеющей датчики технологической переменной в соответствии с одним примерным вариантом реализации.

[0010] Фиг. 5 - частичный вид трубки Пито, имеющей датчики технологической переменной в другой примерной конфигурации.

[0011] Фиг. 6 - частичный вид трубки Пито, имеющей датчик технологической переменной, помещенный в полость и изолированный от технологического флюида с использованием изолирующей диафрагмы.

[0012] Фиг. 7 - частичный вид трубки Пито, имеющей датчики технологической переменной в соответствии с одним примерным вариантом реализации.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

[0013] Как отмечено при рассмотрении уровня техники, датчики расхода с трубками Пито обычно функционируют посредством создания дифференциального давления. Датчик дифференциального давления может быть использован для регистрации этого дифференциального давления, которое в этом случае коррелирует с расходом технологического флюида, проходящего через трубку Пито. Как правило, давления передаются датчику дифференциального давления через камеры повышенного давления в трубке Пито. Известно, что более точные измерения расхода могут быть получены, если давления выше по потоку и ниже по потоку, полученные от трубки Пито, представляют собой средние давления, взятые поперек диаметра расходомерного трубопровода. Хотя это действительно обеспечивает более точные измерения расхода, информация, относящаяся к давлениям в определенных местоположениях в пределах расходомерного трубопровода, теряется. Такая дополнительная информация может быть полезной для предоставления дополнительных функциональных возможностей устройства измерения расхода. Например, могут быть зарегистрированы отклонения профиля потока, засорение, может быть получена информация, относящаяся к консистенции технологического флюида, деградации или коррозии компонентов внутри расходомерного трубопровода, повреждении или деградации датчика дифференциального давления, и т.д. Настоящее изобретение предоставляет расходомер, который измеряет расход технологического флюида, текущего через трубопровод, используя трубку Пито, или другое обтекаемое тело, проходящее в трубопроводе. По меньшей мере, один датчик помещается на стороне выше по потоку и/или ниже по потоку относительно трубки Пито/обтекаемого тела, чтобы предоставить информацию на расходомер. Эта информация может быть использована для определения расхода и/или для предоставления дополнительных функциональных возможностей расходомера. Функционирование примерных вариантов реализации изобретения рассматривается ниже. Предоставление избыточного измерения расхода повышает достоверность измерения, улучшает надежность и облегчает профилактическое обслуживание. Кроме того, датчики давления, находящиеся на трубке Пито, могут быть использованы для замены датчика дифференциального давления в конфигурациях техники предшествующего уровня.

[0014] На Фиг. 1 показан схематический вид системы 10 управления процессом, иллюстрирующий один пример условий эксплуатации вариантов реализации изобретения. Система 12 измерения расхода связана с пунктом управления 14 (смоделированным как источник напряжения с сопротивлением) через контур 16 управления процессом. Контур 16 может использовать соответствующий протокол для обмена информацией о расходе между преобразователем 12 расхода и пунктом управления 14. Например, контур 16 управления процессом действует в соответствии со стандартным протоколом промышленной технологии, таким как Highway Addressable Remote Transducer (HART®), FOUNDATION ™ Fieldbus, или каким-либо другим соответствующим протоколом. Кроме того, контур 16 управления процессом может содержать беспроводный контур управления процессом, в котором информация передается беспроводным образом, например, используя протокол обмена данными WirelessHART® в соответствии со стандартом IEC 62591. Другие методики, включая в себя Интернет, или волоконно-оптические соединения, могут быть использованы, так же как и другие методики обмена данными.

[0015] В одной конфигурации, дифференциальное давление используется для определения расхода технологического флюида на основании разности между давлением, считываемым на стороне "выше по потоку" относительно зонда типа трубки Пито, вставленной в поток технологического флюида, и на стороне "ниже по потоку" относительно зонда. В другой примерной конфигурации давления считываются сбоку, с обеих сторон зонда, и в целом перпендикулярно направлению потока. Эти боковые давления варьируются как функция вихреобразования. Частота и/или амплитуда этого варьирования, как рассмотрено ниже, могут использоваться для определения расхода технологического флюида.

[0016] На Фиг. 1 дополнительно показан разрез участка контейнера технологического флюида, такого как магистральный трубопровод, или закрытый трубопровод, 18, в котором установлен зонд 20 измерения дифференциального давления. Зонд 20 предоставляет обтекаемое тело 22 в виде трубки Пито, которое диаметрально перекрывает внутреннюю часть магистрального трубопровода 18. Стрелка-указатель 24 на Фиг. 1 указывает направление потока флюида в магистральном трубопроводе 18. Флюидный манифольд 26 и корпус 13 преобразователя потока показаны как установленные на внешнем конце трубки Пито 20. Корпус 13 преобразователя может включать в себя дополнительный датчик 28 давления, который связан флюидом с зондом 20 через пропускные каналы. Кроме того, на Фиг. 1 показано вторичное соединение 27 датчика, которое используется для присоединения датчиков технологической переменной, поддерживаемых обтекаемым телом 22, к электронной схеме внутри корпуса 13 преобразователя расхода. Работа датчиков технологической переменной подробно рассматривается ниже.

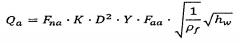

[0017] На Фиг. 2 показана системная блок-схема преобразователя 12 расхода. Преобразователь 12 измерения расхода включает в себя корпус 13 преобразователя расхода и зонд 20 измерения дифференциального давления. Преобразователь 12 измерения расхода имеет возможность связывания с контуром управления процессом, таким как контур 16, и приспособлен для передачи выходного сигнала технологической переменной, связанного с расходом технологического флюида, текущего внутри магистрального трубопровода 18. Преобразователь 12 включает в себя коммуникатор 32 контура, дополнительный датчик 28 дифференциального давления, измерительную электронную схему 34 и контроллер 36.

[0018] Коммуникатор 32 контура имеет возможность связи с контуром управления процессом, таким как контур 16, и приспособлен для обмена данными с контуром управления процессом. Такой обмен данными может осуществляться в соответствии с любым соответствующим стандартным протоколом промышленного процесса, таким как рассмотренные выше протоколы.

[0019] Если используется дополнительный датчик 28 давления, первый и второй порты 38, 40 связываются с дополнительной первой и второй камерой 42, 44 повышенного давления соответственно для зонда 20 через проходные каналы 30. Датчик 28 может быть любым устройством, которое имеет электрическую характеристику, изменяемую в ответ на изменения приложенного давления. Например, датчик 28 может быть емкостным датчиком давления, в котором емкость изменяется в ответ на дифференциальное давление, приложенное между портами 38 и 40.

[0020] Измерительная электронная схема 34 связана с датчиком 28 и сконфигурирована для предоставления выходного сигнала датчика, связанного с дифференциальным давлением между портами 38 и 40. Измерительная электронная схема 34 может быть любой электронной схемой, которая может обеспечить подходящий сигнал, связанный с дифференциальным давлением. Например, измерительная электронная схема может быть аналого-цифровым преобразователем, преобразователем емкости в цифровой сигнал или любой другой соответствующей электронной схемой.

[0021] Контроллер 36 связан с измерительной электронной схемой 34 и коммуникатором 32 контура. Контроллер 36 приспособлен для предоставления выходного сигнала технологической переменной на коммуникатор 32 контура, причем выходной сигнал связан с выходным сигналом датчика, предоставленным измерительной электронной схемой 34. Контроллер 36 может быть микропроцессором или любым другим соответствующим устройством. Как правило, контроллер 36 преобразует дифференциальное давление в выходной сигнал, который связан с расходом технологического флюида. Контроллер может выполнять компенсацию, например, используя методики аппроксимации кривой или подобные методики для коррекции нелинейностей в соотношении между дифференциальным давлением и расходом. Дополнительные факторы могут быть использованы для компенсации измерений расхода, включая в себя компенсацию вариаций вследствие изменения температуры, регистрируемого технологического флюида, абсолютного давления и т.д.

[0022] Хотя коммуникатор 32 контура, измерительная электронная схема 34 и контроллер 36 были описаны относительно отдельных модулей, предполагается также, что они могут быть объединены, например, в Специализированной Интегральной схеме (ASIC). Аналогично различные программные компоненты в системе на основе микропроцессора может осуществить аспекты электронной измерительной схемы 34, контроллера 36 и коммуникатора 32 контура.

[0023] Зонд 20 измерения дифференциального давления связан с корпусом 13 преобразователя проходными каналами 30. Таким образом, порт 38 датчика 28 связывается с первой камерой 42 повышенного давления, тогда как порт 40 датчика 28 связывается со второй камерой 44 повышенного давления. "Камера повышенного давления" представляет собой пропускной канал, трубопровод или подобное, в который данный конкретный флюид или давление направляется или допускается и через который давление флюида проводится или передается.

[0024] В показанном варианте реализации первая (выше по потоку) камера 42 повышенного давления включает в себя, по меньшей мере, одну ударную апертуру 48 и располагается для передачи давления от ударной (или выше по потоку) поверхности 46 зонда на порт 38 датчика 28. Апертура 48 может быть выполнена в любой соответствующей конфигурации, и апертура 48 включает в себя продольный компонент, который, в некоторых вариантах реализации, может быть достаточно протяженным, чтобы апертура 48 была по существу выровнена с продольной осью обтекаемого тела 22. Вторая (ниже по потоку) камера 44 повышенного давления включает в себя неударную (или ниже по потоку) поверхность 50, отнесенную ниже по потоку от ударной поверхности 46. Неударная поверхность 50 включает в себя, по меньшей мере, одну неударную апертуру 52, расположенную для передачи давления от бесконтактной поверхности через камеру 44 повышенного давления на порт 40 датчика 28. Если вторая камера повышенного давления не используется, то может быть предоставлен отборник давления. Местоположения для измеряемых давлений указываются в иллюстративных целях, и изобретение не ограничивается данной конфигурацией.

[0025] В одном объекте настоящее изобретение предоставляет, по меньшей мере, один датчик 60 технологической переменной, который находится на зонде 20 расходомера. Датчик 60 технологической переменной может быть использован преобразователем 12, чтобы предоставить дополнительные функциональные возможности. Например, могут быть получены дополнительные измерения давления, измерения температуры и т.д. Если предоставляются множественные датчики, то может быть получена дополнительная информация по различным местоположениям зонда 20. На Фиг. 2 датчики 60L и 60T технологической переменной показаны и иллюстрируются как связанные с электронной измерительной схемой 34. Датчик 60L установлен на передней кромке, и датчики 60T установлены на задней кромке трубопровода 20. Конкретная технология, используемая датчиками 60 технологической переменной, может быть выбрана в соответствии с любой подходящей методикой. Кроме того, может быть использовано любое число датчиков 60 технологической переменной. Эти дополнительные датчики технологической переменной могут быть использованы, например, для предоставления дублирующей методики измерения расхода, для использования при эксплуатационной диагностики. Например, диагностика включает в себя идентификацию закупоренного отверстия камеры повышенного давления или засоренного расходомерного трубопровода, идентификацию формирования отложений на компонентах технологической переменной, контроль шумообразования протекающим технологическим флюидом и т.д. Ряд примерных конфигураций рассматривается ниже. Кроме того, настоящее изобретение не ограничивается вариантами реализации, которые требуют камеры повышенного давления и/или отдельного датчика давления. В некоторых вариантах реализации датчики устанавливаются только непосредственно на зонде. Например, могут быть использованы два датчика абсолютного давления, и разность, тем самым, может быть вычислена для определения дифференциального давления.

[0026] Как рассмотрено выше, расход от зонда 20 определяется из сигнала дифференциального давления между верхней и нижней сторонами первичного элемента обтекаемого тела.

[0027] В дополнение к созданию дифференциального давления обтекаемое тело в струйном потоке срывает вихри с частотой, которая пропорциональна скорости флюида. Уравнение для частоты вихреобразования имеет следующий вид:

Уравнение 1

[0028] где:

S - число Строухаля,

V - скорость флюида,

dp - ширина зонда,

f - частота вихреобразования.

[0029] Зонд 20 расходомера с трубкой Пито функционирует как тело, которое помещено в поток технологического флюида и поэтому образует вихри, которые пропорциональны распотоку технологического флюида. Датчики 60, которые связаны с зондом, могут быть использованы для измерения дифференциального давления и также могут быть использованы для считывания возникающего давления во время отделения вихря и, тем самым, для определения частоты вихреобразования. На Фиг. 3 показан вид главного сечения зонда 20, сконфигурированного в "T"-образной конфигурации, такой как предоставляется усредняющей трубкой Пито ANNUBAR®, имеющейся у Rosemount Inc. of Chanhassen, Minnesota.

[0030] Расход, полученный из измеренной частоты вихреобразования, может быть сравнен с расходом, определенным из дифференциального сигнала между верхней и нижней сторонами первичного элемента. Различия в получающихся измерениях расхода могут быть использованы для тревожного предупреждения при работе датчика. Если какой-либо режим измерения расхода оказывается ненадежным, то может быть использован другой. Множественные датчики также могут использоваться, чтобы оптимизировать работу, повысить резервные возможности и расширить динамический диапазон функционирования.

[0031] Датчики 60, расположенные в положениях, обозначенных на Фиг. 3, могут быть использованы для измерения флуктуирующего давления и будут также считывать флуктуирующий компонент тяговой силы. Эта флуктуация тяговой силы возникает с удвоенной частотой вихреобразования. Аналогично флуктуирующий компонент подъемной силы может быть получен вычитанием одного из двух датчиков с задней стороны, отбрасывающей преграды (в турбулентном следе) из другого. Это будет происходить на частоте вихреобразования. Как правило, флуктуирующий подъемный компонент больше по величине, чем флуктуирующий компонент тяговой силы.

[0032] Плотность текучей среды может быть определена сравнением скорости, вычисленной из уравнения вихреобразования, со скоростью, вычисленной из уравнения для первичного элемента.

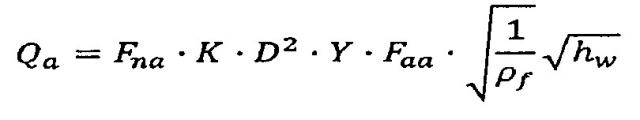

Уравнение 2

[0033] где:

Qa - объемный расход для газа,

Fna - коэффициент преобразования единиц,

K - коэффициент расхода первичного элемента,

D - внутренний диаметр магистрального трубопровода,

Y - коэффициент расширения газа первичного элемента (Y=l для несжимаемых флюидов, таких как жидкости),

Faa - коэффициент теплового расширения,

ρf - плотность флюида,

hw - дифференциальное давление.

[0034] Объемный расход флюида равен скорости флюида, умноженной на площадь внутренней ρ части магистрального трубопровода. Поэтому предполагаемое значение плотности в усредняющем уравнении Пито может быть подтверждено или скорректировано при использовании скорости (V) флюида, вычисленной с помощью вихревого уравнения следующим образом:

Уравнение 3

или

Уравнение 4

где A - площадь магистрального трубопровода.

[0035] Подставляя правую часть Уравнения 2 для первичного элемента в Уравнение 4, получаем выражение:

Уравнение 5

[0036] Это может быть выражено с использованием диаметра:

Уравнение 6

[0037] Уравнение 1 можно перезаписать следующим образом, как Уравнение 7:

Уравнение 7

[0038] Приравнивая правую часть Уравнения 6 правой части Уравнения 7, получаем Уравнение 8:

Уравнение 8

[0039] Упрощаем и переписываем Уравнения 9 и 10:

Уравнение 9

Уравнение 10

[0040] Это соотношение может быть использовано для плотности ρf флюида в Уравнении 2, давая следующее выражение для объемного расхода:

Уравнение 11

[0041] где величина в круглой скобке представляет собой измеряемое значение, и величины в квадратных скобках представляют собой константы или значения, определяемые во время производственного процесса. Имеются множественные средства вычисления различных величин с использованием датчиков 60 для измерения дифференциального давления в направлении течения струи для использования в обычных вычислениях расхода DP, как в Уравнении 2, и с обеих сторон трубки Пито для регистрации частоты вихреобразования для использования в Уравнении 7, чтобы получить скорость, из которой легко может вычислен объемный расход. Эти альтернативные способы могут быть использованы для коррекции работы измерителя.

[0042] В дополнение к возможности вычисления объемного расхода, используя датчики настоящего изобретения, также оказывается возможным вычислить массовый расход. Из измерений, относящихся к вихреобразованию, массовый расход может быть получен непосредственно. Реконфигурация вышеприведенного Уравнения 1 относительно связи частоты вихреобразования со скоростью флюида дает:

Уравнение 12

[0043] Кроме того, с настоящим изобретением оказывается возможным использовать амплитуду вихреобразования для определения массового расхода. Массовый расход определяется как:

Уравнение 13

Кроме того, амплитуда вихревого сигнала пропорциональна динамическому давлению в соответствии со следующим соотношением:

Уравнение 14

| [0044] где: |

Ampν - амплитуда вихревого сигнала,

ρf - текущая плотность флюида,

C - константа пропорциональности (предполагается независящей от флюида, но может требовать калибровки),

V - скорость флюида.

[0045] Уравнение 14 может быть переписано, давая:

Уравнение 15

[0046] Затем выражение для скорости V флюида из Уравнения 12 может быть подставлено в Уравнение 15, давая:

Уравнение 16

[0047] Значение для ρfV может быть подставлено в Уравнение 13, давая массовый расход:

Уравнение 17

[0048] где величины в круглых скобках являются измеряемыми значениями, и величины в квадратных скобках представляют собой константы или значения, которые могут быть определены во время производственного процесса. Кроме того, следует отметить, что некоторые из величин могут предполагаться постоянными (то есть S и C), когда, фактически, они могут быть функциями числа Рейнольдса. Коррекция может быть сделана с использованием средств, известных в данной области техники.

[0049] Таким образом, в отличие от типичных вихревых датчиков расхода предшествующего уровня техники, которые, хотя они имеют достаточную полосу частот для регистрации частоты вихреобразования, не позволяют количественное измерение амплитуды вихря, датчики 60 настоящего изобретения дают достаточно точную информацию об амплитуде и частоте для определения массового расхода.

[0050] В дополнение к определению технологических переменных, таких как массовый расход, дополнительные датчики технологической переменной настоящего изобретения могут быть использованы для выполнения диагностики. Например, импульсные трубопроводы 30 представляют собой трубопроводы с малым внутренним диаметром, которые передают сигнал давления от магистрального трубопровода на датчик давления. При измерении расхода импульсные трубопроводы передают ударное давление от стороны выше по потоку первичного элемента и статическое давление от стороны ниже по потоку первичного элемента на датчик 28 дифференциального давления (DP). Квадратный корень из значения DP, возникающего поперек первичного элемента, пропорционален распотоку в магистральном трубопроводе.

[0051] Ненадлежащим образом сконструированные импульсные трубопроводы могут привести к проблемам в системах измерения расхода, включая в себя закупорку, утечку, захваченные жидкости при измерениях расхода газа, захваченный газ при измерениях расхода жидкостии т.д. Дополнительные датчики 60 технологической переменной могут быть использованы для измерения дифференциального давления между сторонами трубки Пито выше по потоку и ниже по потоку. Соотношение между этими измерениями и считанным дифференциальным давлением может быть использовано для обнаружения потенциальных проблем с импульсными трубопроводами. Это может быть использовано, чтобы позволить оператору обслуживать или заменять трубопроводы до их окончательного повреждения. Аналогично дополнительные датчики технологической переменной могут быть использованы для обнаружения деградации в трубопроводах и, тем самым, могут быть использованы для компенсации измерений дифференциального давления. Аналогично зарегистрированная закупорка, засорение или другая деградация этих трубопроводов могут быть использованы для компенсации считанного дифференциального давления. Это позволяет расходомеру продолжать работу, даже с ухудшенной точностью, пока импульсные трубопроводы не будут заменены, уплотнены или иначе отремонтированы. Компенсация может быть основанной на коэффициентах компенсации, сохраняемых, например, в памяти контроллера 36.

[0052] Еще в одном дополнительном примерном варианте реализации дополнительные датчики 60 технологической переменной, когда они сконфигурированы как датчики давления, могут быть использованы для полного устранения самих импульсных трубопроводов. Устранение импульсных трубопроводов при измерении расхода с дифференциальным давлением также устраняет проблемы, обычно связанные с импульсными трубопроводами. В такой конфигурации измерения давления от стороны трубки Пито ниже по потоку могут быть вычтены из измерений давления на стороне выше по потоку для получения дифференциального давления. Вычитание может быть осуществлено с помощью аналоговой электронной схемы или может быть осуществлено в цифровой форме, например в контроллере 36 или в электронной измерительной схеме 34. Как рассмотрено выше, датчики 60 могут также быть использованы для измерения частоты вихреобразования.

[0053] Трубка Пито с множественными датчиками 60 технологической переменной, установленными снаружи выше по потоку и ниже по потоку поверхностей, может непосредственно измерить профиль скорости потока в магистральном трубопроводе. Эта информация может быть использована электронной измерительной схемой 34 для коррекции ошибок, вызванных вариациями профиля потока, а также для выполнения диагностики. В тех применениях, где технологический флюид циркулирует или имеет двумерный профиль искажений, два или более зондов в виде трубок Пито, каждый с распределенными датчиками технологической переменной, может быть использован для лучшей регистрации вариаций профиля потока и, тем самым, для коррекции ошибок измерений расхода или для обнаружения потенциальной проблемы в процессе, такой как закупорка в магистральном трубопроводе. Точность коррекции профиля потока связана с числом датчиков, установленных вдоль зонда. Большее число датчиков обеспечивает больше информации, связанной с вариациями профиля потока, в соответствии с чем могут быть получены более точные измерения расхода.

[0054] Устанавливая трубку Пито в активный струйный поток (в процессе работы) трудно определить, касается ли конец трубки противоположной стенки магистрального трубопровода. Это может быть серьезной проблемой, поскольку консольный первичный элемент по существу слабее, чем тот, что поддерживается контактом с противоположной стенкой. Частично вставленное устройство, подвергаемое струйному потоку в течение длительного периода времени, может быть повреждено. Кроме того, имеется большое механическое преимущество вставляемого механизма, который может повредить элемент при слишком большом сжатии. Консольная трубка Пито создаст резонансную частоту, которая может быть зарегистрирована датчиками 60. В другом варианте реализации датчик 60, помещенный на конец зонда, может считывать противоположную стенку магистрального трубопровода при помещении зонда на место. Это измерение позволяет поддерживаемый конец и неподдерживаемый конец быть идентифицированными. Дисплей на преобразователе может быть использован для предоставления индикации оператору того, что конец помещен на место.

[0055] На Фиг. 4 показан частичный вид трубки Пито 20, включающей в себя находящиеся на ней датчики 60 технологической переменной. На Фиг. 4 датчики 60 технологической переменной помещены как датчики давления. В этой конфигурации, датчики 60 могут быть созданы из хрупкого, по существу несжимаемого материала, имеющего параметры, которые являются подходящими для длительного воздействия технологического флюида. Например, датчики 60 могут быть созданы из двух частей сапфира, которые соединяются между собой с использованием, например, соединяющего сплава. Полость 104 сформирована между двумя частями сапфира и содержит в себе, например, емкостные пластины (не показаны). Поскольку давление от технологического флюида прикладывается к датчику 60, полость 104 несколько деформируется. Эта деформация может быть зарегистрирована на основании изменений емкости между двумя емкостными пластинами. Электрические соединения показаны на Фиг. 4, которые проходят от емкостных пластин до электронной измерительной схемы 34, показанной на Фиг. 2. В такой конфигурации датчик 60 может работать, например, в соответствии с датчиками давления, показанными и обсуждаемыми в Патенте США 6089097, выпущенном 18 июля 2000 г., озаглавленном "УДЛИНЕННЫЙ ДАТЧИК ДАВЛЕНИЯ ДЛЯ ПРЕОБРАЗОВАТЕЛЯ ДАВЛЕНИЯ", Roger L.Frick и др., переуступленном Rosemount Inc.

[0056] В конфигурации, показанной на Фиг. 4, датчики 60 непосредственно подвергаются воздействию технологического флюида. Для предоставления достаточного объема для размещения датчиков 60 датчики 60 могут быть смещены вертикально (перпендикулярно к странице) вдоль трубки Пито 20. Датчики 60 могут быть установлены через отверстия в трубопроводе 20 и зафиксированы на месте с использованием пайки 105 или подобного. Два датчика 60T, располагаемые ниже по потоку на трубке Пито 20, помещаются с обеих сторон трубки Пито, в соответствии с чем может быть зарегистрировано вихреобразование. Датчик 60L выше по потоку устанавливается в середине трубки Пито 20 для более точного считывания.

[0057] На Фиг. 5 показана конфигурация, подобная Фиг. 4, в которой защитная деталь 106 помещена вокруг датчика 60L выше по потоку. Деталь 106 может быть цилиндром, перфорированным цилиндром, или иметь другую конфигурацию и служит для защиты датчика 60L выше по потоку от потока технологического флюида, не запрещая регистрацию давления. На Фиг. 6 показан другой примерный вариант реализации, в котором датчик 60L находится в заполненной нефтью полости 110, сформированной из трубчатой структуры 114. На Фиг. 6 полость 110, сформированная трубчатой структурой 114, изолирована от технологического флюида с использованием изолирующей диафрагмы 112. Полость 110 заполнена по существу несжимаемым флюидом, в соответствии с чем давление, приложенное к изолирующей диафрагме 112, передается через изолирующий флюид на датчик 60L. Датчик 60L может быть зафиксирован в пределах трубопровода 114 с использованием методики пайки или подобной методики. Диафрагма 112, трубопровод 114 и датчик 60L могут быть собраны раздельно и затем установлены в трубке Пито 20 так, как это необходимо. Например, сборка может быть приварена к трубке Пито 20. Дополнительные сборки, которые не показаны на Фиг. 6, могут поддерживаться трубкой Пито 20. Эта конфигурация позволяет изолировать датчики 60 от технологического флюида и, тем самым, защитить от повреждения. В другой конфигурации датчики 60 находятся внутри камер 42 или 44 повышенного давления. Эта конфигурация также обеспечивает защиту датчиков 60 от воздействия любых частиц, переносимых в технологическом флюиде. Хотя здесь рассмотрен определенный тип конфигурации датчика давления, любая соответствующая технология считывания давления может быть осуществлена.

[0058] В еще одной примерной конфигурации, которая показана на Фиг. 7, датчик 60 дифференциального давления установлен между камерами 42 и 44 повышенного давления, в соответствии с чем импульсные трубопроводы 30 могут быть устранены. В некоторых конфигурациях датчик технологической переменной, который непосредственно измеряет дифференциальное давление, обеспечивает более точное определение дифференциального давления, чем использование двух датчиков абсолютного давления для определения дифференциального давления, вычитанием разности между измерениями между двумя датчиками. В такой конфигурации датчик 60 дифференциального давления может быть непосредственно подвергнут воздействию, технологического флюида в камерах 42 и 44 повышенного давления. В другой примерной конфигурации изолирующие диафрагмы 43 помещены в стенки камер 42 и 44 повышенного давления, в соответствии с чем датчик 60 дифференциального давления оказывается изолированным от технологического флюида. Изолирующий флюид может быть использован для передачи давления в камеры 42, 44 повышенного давления от диафрагмы на датчик дифференциального давления.

[0059] Хотя настоящее изобретение было описано в отношении предпочтительных вариантов реализации, работающие специалисты в данной области техники увидят, что в форме и деталях могут быть сделаны изменения, не отступая от существа и объема притязаний изобретения. Настоящее изобретение включает в себя размещение одного или более датчиков вдоль длины зонда, вставляемого в поток технологического флюида. Зонд может быть сконфигурирован как трубка Пито, в которой давление от потока технологического флюида передается внешнему датчику давления. В такой конфигурации датчики технологической переменной, находящиеся на зонде, могут быть использованы в целях диагностики, для улучшения точности измерений датчика, в целях калибровки, для определения профилей потока и т.д. Однако изобретение не ограничено этой конфигурацией. Изобретение также включает в себя конфигурацию, в которой внешние датчики не используются и все датчики находятся непосредственно на зонде. В такой конфигурации внутренние камеры повышенного давления, которые используются в типичной трубке Пито, могут оказаться не необходимыми. В данном случае термин "трубка Пито" относится в целом к зонду, вставляемому в поток флюида. "Т