Способ получения противотурбулентной присадки с рециклом мономера

Иллюстрации

Показать всеИзобретение относится к производству противотурбулентных присадок, снижающих гидродинамическое сопротивление в трубопроводах для транспортировки нефти и нефтепродуктов. Описан способ получения противотурбулентной присадки с рециклом мономера с (со)полимеризацией в массе высших α-олефинов до заданной степени конверсии 5-15%. Образование раствора (со)полимера в мономере включает осаждение (со)полимера за счет контакта реакционной смеси с осадителем с одновременной остановкой процесса полимеризации. В качестве осадителя используют вещество с температурой кипения выше температуры кипения мономера. Перед осаждением полученного (со)полимера осадитель помещают в отдельный реактор осаждения и нагревают его до температуры 40-75°С. Подачу полимеризата в осадитель осуществляют при избытке осадителя в об. соотношении полимер : осадитель от 1:1,35 до 1:3,8. Осаждение проводят в реакторе осаждения механическим перемешиванием при скорости перемешивания 300 об/мин при одновременной отгонке непрореагировавшего мономера. Антиагломератор добавляют после достижения содержания полимера в суспензии уровня, соответствующего необходимому его количеству в присадке. Технический результат - объединение этапов процесса получения противотурбулентной присадки, обеспечение щадящих условий процесса регенерации непрореагировавшего мономера для сохранения его структуры, сокращение времени нахождения полимера в растворе мономера для уменьшения его механодеструкции. 2 табл., 8 пр.

Реферат

Настоящее изобретение относится к нефтехимической и химической промышленности, а именно к производству противотурбулентных присадок, снижающих гидродинамическое сопротивление в трубопроводах для транспортировки нефти и нефтепродуктов.

Известен способ получения противотурбулентной присадки, описанный в статье К.Б. Коновалов, Г.В. Несын и др. Сравнение способов производства антитурбулентных присадок к нефти на основе лабораторных данных, Известия Томского политехнического университета. 2011. Т. 318 №3, который включает в себя:

- полимеризацию или сополимеризацию в массе высших α-олефинов С6, C8, С10, С12 при соотношении объемных долей исходных мономеров 7:1:1:1 с использованием каталитической системы - микросферического катализатора (МСК) в качестве катализатора и диэтилалюминийхлорида (ДЭАХ) в качестве сокатализатора при соотношении компонентов реакционной массы мономеры : катализатор : сокатализатор по массе, в пересчете на чистые компоненты, равном 2200:1:5 соответственно, до низкой степени конверсии 7-10%, с образованием раствора сополимера в мономерах,

- передавливание азотом полимеризата в емкость для осаждения с остановкой процесса полимеризации,

- осаждение полученного сополимера осадителем - изопропиловым спиртом (ИПС) с избытком (двухступенчатая отмывка избытком изопропилового спирта в экстракторе),

- отделение суспензии полимера от мономеров путем очистки непрореагировавших мономеров от примесей ИПС трехступенчатой водной отмывкой в экстракторе,

- осушку мономера от остатков воды;

- азеотропную перегонку смеси ИПС с водой с последующим возвратом осадителя на рецикл.

Далее готовили суспензию противотурбулентной присадки смешением сополимера (25 мас. %), полученного вышеуказанным способом, со смесью изопропилового спирта с полиэтиленгликолем в соотношении 10:1. Полиэтиленгликоль использовали здесь в качестве среды присадки, добавляя его в уже высаженный мелкодисперсный полимер в смеси с ИПС.

Недостатком описанного способа является использование в качестве осадителя изопропилового спирта, который образует азеотропные смеси с непрореагировавшими мономерами, в частности с гексеном, что затрудняет их очистку прямой перегонкой для возврата на рецикл и приводит к необходимости проводить двукратную отмывку высаженного полимера от мономеров изопропиловым спиртом и стадию отмывки мономера водой трехкратным избытком, что предполагает увеличение объема используемого оборудования. При этом имеет место потеря дорогостоящих мономеров и уменьшение возвратного их количества в рецикл, использование сложного процесса азеотропной перегонки азеотропных соединений для их возврата в производство, следовательно, усложнение производства противотурбулентных присадок суспензионного типа и, как следствие, удорожание готового продукта. Недостатком является также ввод полимеризата в холодный осадитель, что препятствует отгонке мономера сразу; в этом случае приходится сначала всю массу смешать до однородного состояния, и только затем повысить температуру, чтобы после удаления мономера получилась мелкая крошка полимера в осадителе. Это может привести к нарушению структуры мономера и потере им реакционной способности для последующей его полимеризации. Другим недостатком является длительное нахождение полимера в состоянии раствора при сдвиговых нагрузках (перемешивание), что способствует потере молекулярной массы полимера.

Наиболее близким аналогом является Способ получения противотурбулентной присадки с рециклом мономеров, способ получения противотурбулентной присадки, способ получения высших поли-α-олефинов для этих способов и противотурбулентная присадка на их основе [Заявка №2012102199, МПК 9 C08F 10/00, C08F 10/14, C08F 2/02, C08F 4/642, C10L 1/10, опубликовано 27.07.13]. Способ получения противотурбулентной присадки в соответствии с указанной заявкой включает:

- (со)полимеризацию в массе высших α-олефинов с использованием каталитической системы - микросферического катализатора (МСК) и диэтилалюминийхлорида (ДЭАХ) в качестве сокатализатора до заданной низкой степени конверсии, с образованием раствора (со)полимера в мономере(ах), с контролем степени конверсии процесса (со)полимеризации высших α-олефинов,

- соотношение компонентов реакционной массы мономер(ы), катализатор, сокатализатор по массе в пересчете на чистые компоненты составляет, мас. %:

| Мономер(ы) | 99,7730-99,8927 |

| Катализатор | 0,0015-0,0055 |

| Сокатализатор | 0,1058-0, 2270, |

- осаждение полученного (со)полимера при достижении заданной степени конверсии 5-15% добавлением в реакционную смесь при перемешивании и нагреве до 95°С осадителя, взятого в избытке в об. соотношении исходного раствора полимера к осадителю от 1:1,25 до 1:2,06 (двухступенчатая отмывка избытком осадителя в отстойнике); одновременно с добавлением осадителя проводят остановку процесса полимеризации,

- в качестве осадителя используют вещество с температурой кипения выше температуры кипения мономера(ов): моногликоли, дигликоли, полигликоли, целлозольвы или их смеси, что позволяет вернуть в цикл дорогостоящие мономеры с высокой степенью чистоты,

- после отстаивания полимера проводят отделение суспензии мелкодисперсного полимера от жидкой фазы декантацией,

- регенерацию мономеров отгонкой непрореагировавших мономеров, очистку мономеров от примесей осадителя отмывкой водой, осушку мономеров после отмывки водой,

- приготовление суспензии противотурбулентной присадки смешением (со)полимера(ов), полученного вышеуказанным способом, с осадителем - средой присадки и антиагломератором - поверхностно-активным веществом (ПАВ),

- в качестве среды присадки могут быть взяты как вещества с температурой кипения выше температуры кипения исходного мономера(ов): гликоли, полигликоли, целлозольвы, сложные эфиры или их смеси, так и вещества с низкой температурой кипения, такие, как низшие спирты, например, изопропиловый спирт, бутанол-1, или их смеси,

- процесс очистки мономеров проводят простой перегонкой либо перегонкой в вакууме благодаря большой разнице температур кипения мономера и осадителя,

- до осушки перегнанного мономера проводят его дополнительную очистку: остатки осадителя экстрагируют водой, водную фазу отделяют от мономера,

- компоненты суспензии противотурбулентной присадки берут в следующем количественном соотношении, мас. %:

| (Со)полимер | 25,0-55,0 |

| Среда полимера | 39,5-72,5 |

| ПАВ | 2,5-5,5 |

Недостатком известного способа получения противотурбулентной присадки с рециклом мономеров являются раздельность процессов высаживания полимера и регенерации мономеров, процессов высаживания полимера и получения суспензии противотурбулентной присадки; сначала проводят отделение суспензии высаженного мелкодисперсного полимера от жидкой фазы декантацией, потом регенерацию мономеров отгонкой непрореагировавшего мономера. Это усложняет и затягивает процесс получения противотурбулентной присадки, увеличивает время пребывания полимера в растворе мономеров, что ведет к ненужному продолжению процесса полимеризации свыше заданной степени конверсии. Длительное пребывание полимера в растворе отрицательно действует на его устойчивость с потерей им своей молекулярной массы. Другим недостатком является высокая температура нагрева смеси осадителя и полимеризата до 95°С, отрицательно действующая на мономеры и их реакционные свойства для последующей их полимеризации, а также необходимость двухступенчатой очистки мономеров, направляемых на рецикл простой перегонкой мономеров или перегонкой в вакууме, и затем дополнительной стадии очистки, которая заключается в водной экстракции остатков осадителя с последующим отделением водной фракции от мономеров и их осушкой хлоридом кальция или окисью алюминия. Недостатком являются также большие объемы используемых реакторов для отмывки мономеров.

Задачей изобретения является упрощение процесса получения противотурбулентной присадки с рециклом мономеров, повышение реакционной способности возвратных мономеров для полимеризации, ускорение процессов регенерации мономеров, сохранение качества полимеров без потерь ими своей молекулярной массы, уменьшение их деструкции, уменьшение объемов используемого оборудования.

Техническим результатом является объединение отдельных этапов процесса получения противотурбулентной присадки, их одновременное протекание: процесс регенерации мономеров проводится одновременно с высаживанием полимера, процесс получения суспензии происходит одновременно с процессом высаживания полимера. Техническим результатом является также обеспечение щадящих условий процесса регенерации непрореагировавших мономеров, сохранение их структуры с двойной связью в α-положении. Техническим результатом является также сокращение времени нахождения полимера в растворе (в среде мономеров), когда молекулы полимера очень уязвимы для механодеструкции.

Задача решается и технический результат достигается способом получения противотурбулентной присадки с рециклом мономера, включающем:

- (со)полимеризацию в массе высших α-олефинов с использованием каталитической системы - микросферического катализатора (МСК) и диэтилалюминийхлорида (ДЭАХ) в качестве сокатализатора до заданной степени конверсии 5-15%, с образованием раствора (со)полимера в мономере(ах), с контролем степени конверсии процесса (со)полимеризации высших -олефинов;

- осаждение полученного (со)полимера при достижении заданной степени конверсии 5-15% за счет контакта реакционной смеси с осадителем, взятым в избытке, с одновременной остановкой процесса полимеризации;

- в качестве осадителя берут вещество с температурой кипения выше температуры кипения мономера(ов) и не образующего с ним азеотропных смесей: гликоли, спирты, эфиры гликолей, сложные эфиры на высаживание, или их смеси, что позволяет вернуть в цикл дорогостоящие мономеры с высокой степенью чистоты,

- регенерацию непрореагировавшего мономера(ов) отгонкой его в вакууме, после которой дополнительная его очистка не требуется за счет отсутствия образования азеотропных смесей при перегонке;

- приготовление суспензии противотурбулентной присадки и смешение ее с антиагломератором.

Отличием предложенного способа приготовления противотурбулентной присадки с рециклом мономера(ов) от прототипа является следующее:

- перед осаждением полученного (со)полимера осадитель помещают в отдельный реактор осаждения;

- осадитель в реакторе осаждения нагревают до температуры 40-75°С в зависимости от вида используемого/перегоняемого мономера(ов) и степени вакуумирования;

- подачу полимеризата в осадитель осуществляют при избытке осадителя в объемном соотношении полимер : осадитель от 1:1,35 до 1:3,8 из расчета соотношения компонентов товарной формы присадки с содержанием полимера в ней 20-40%;

- в реактор с нагретым до указанной температуры осадителем при использовании вакуума в 700-30 мбар подают полимеризат с указанным уровнем конверсии;

- высаживание проводят в реакторе осаждения механическим перемешиванием при скорости перемешивания 100-300 об/мин и вакууме 700-30 мбар при одновременной отгонке непрореагировавшего мономера(ов);

- компонент, препятствующий слеживанию (агломерации частиц) полимера, добавляют после достижения содержания полимера в суспензии уровня, соответствующего его содержанию в присадке до 20-40 мас. %;

- в качестве антиагломератора берут стеарат кальция, полиэтиленовый воск, амид стеариновой кислоты, N,N'-этиленбис(стеарамид) и др., а также их смеси;

- компоненты суспензии противотурбулентной присадки берут в следующем количественном соотношении, мас. %:

| (Со)полимер | 20,0-40,0 |

| Осадитель/среда полимера | 54,0-76,0 |

| Антиагломератор | 3,0-7,0 |

В качестве мономеров использовали: гексен-1; октен-1; децен-1.

В качестве осадителя использовали:

| - спирты: | гексанол-1; гептанол-1; октанол-1; 2-этилксанол-1 |

| - эфиры гликолей: | этилцеллозольв; бутилцеллозольв, монометиловый эфир дипропиленгликоля |

| - сложные эфиры: | 2,2,4-триметил-1,3-пентадиол-моноизобутират |

| - гликоли: | моноэтиленгликоль; пропиленгликоль; дипропиленгликоль |

В качестве антиагломератора использовали: стеарат кальция; полиэтиленовый воск; дистеарат кальция; тальк; диэтиленгликоля дистеарат; N,N'-этиленбис (стеарамид). Способ осуществляют следующим образом.

Доводят процесс полимеризации до уровня 5-15% конверсии мономера, после чего начинают процесс высаживания. Для этого в отдельный реактор, снабженный выходом для отвода паров мономеров, помещают осадитель, находящийся в избытке от 1:1,35 до 1:3,8 по отношению к содержанию полимера в полимеризате, нагревают его до температуры 40-75°С в зависимости от используемого мономера. Высаживание ведут передавливанием полимеризата из реакционной емкости полимеризации в реактор для осаждения за счет разницы давлений при температуре осадителя 40-75°С. Высаживание ведут при механическом перемешивании 100-300 об/мин и вакууме 700-30 мбар с одновременным удалением непрореагировавшего мономера. При этом, подавая непрерывно тонкой струйкой раствор полимера в нагретый осадитель, в зависимости от используемых мономеров, обеспечивают условия температуры и степени вакуумирования, когда мономер из струйки полимеризата будет испаряться, а оставшийся полимер измельчится до состояния суспензии при перемешивании. При регенерации непредельных соединений (алкенов) при высоких температурах может произойти их изомеризация: перемещение двойной связи в β-положение, либо перестройка углеродного скелета, что приводит к дезактивации катализатора при повторном использовании таких мономеров для полимеризации. Применяя более низкие температуры для перегонки в сочетании с вакуумом, создают мягкие, более щадящие условия для регенерации невступивших в реакцию мономеров, сохраняя двойную связь в α-положении. Мономеры при указанных условиях отгонки остаются реакционноспособными для полимеризации, сохраняя свою структуру. Таким образом, происходит одновременное высаживание полимера в осадителе и удаление непрореагировавшего мономера. После контакта полимеризата с осадителем процесс полимеризации останавливается, полимер выпадает в осадок. При этом осадитель в реакторе осаждения взят в количестве, исходя из конечного состава присадки, при соотношении полимер : осадитель от 1:1,35 до 1:3,8. По мере поступления полимеризата в осадитель и отгонки невступившего в реакцию мономера количество полимера в осадителе будет увеличиваться до достижения необходимого для товарной формы присадки его количества. В конце процесса при достижении необходимого содержания полимера 20-40% в присадке в избытке останется осадитель, который и станет средой присадки.

Нагревание осадителя необходимо для начала отгонки мономера сразу после передавливания полимеризата в реактор осаждения. При быстром уходе мономеров из полимеризата время нахождения полимера в растворе мономера уменьшится. Процесс полимеризации завершится при фиксированном уровне конверсии. Макромолекулы полимера, не находясь в состоянии раствора, перестают быть уязвимыми к механодеструкции при механическом воздействии на них перемешивания.

После выпадения полимера в осадок в виде мелкодисперсной фазы при указанном его содержании в осадителе - среде присадки исключается слипание полимера при включенной мешалке. Полученный агент представляет собой суспензию полиальфаолефина в среде осадителя, при этом не требуется добавлять среду присадки, в отличие от прототипа. Таким образом, операции осаждения полимера, отгонки мономеров и получения суспензии объединяются.

Далее проводят приготовление товарной формы ПТП, для чего в суспензию полиальфаолефина в среде осадителя добавляют антиагломератор, препятствующий слипанию частиц полимера и сохраняющий текучесть присадки. После добавления антиагломератора получается готовая товарная форма конечного продукта.

Контроль за уровнем конверсии осуществляли методом определения плотности среды с помощью высокоточного плотнометра DM 45 DeltaRange фирмы «MettlerToledo».

О количестве регенерированного мономера(ов) и степени его чистоты судили по данным анализа хроматомасс-спектрометрии (ГХ-МС), которую проводили на приборе ThermoFisherScientific LCQ Fleet™.

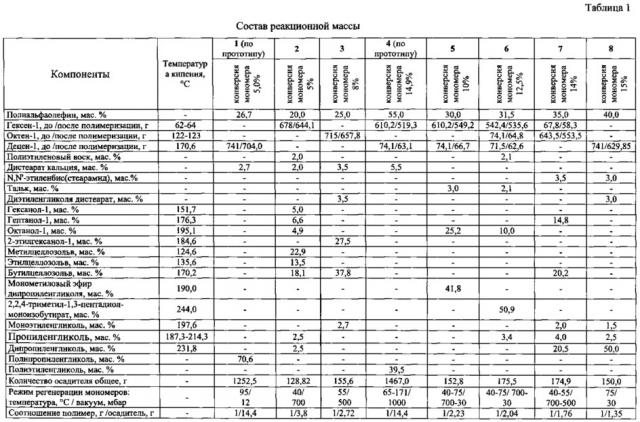

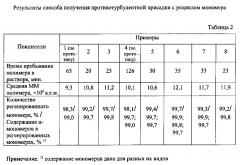

Изобретение иллюстрируется примерами конкретного выполнения. Исходные данные и результаты по примерам приведены в Таблицах 1 и 2.

Пример 1 (по прототипу). Проводили полимеризацию 1000 мл (741 г) децена-1 на каталитической системе диэтилалюминийхлорид + треххлористый титан.

При степени конверсии мономера 5% с остаточным количеством непрореагировавшего мономера после полимеризации 704 г децена добавлением в реактор полимеризации осадителя полипропиленгликоля в количестве 1252,5 г при перемешивании проводили осаждение полимера до образования мелкодисперсной крошки, одновременно останавливая полимеризацию при добавлении первых порций осадителя.

Регенерацию непрореагировавшего мономера проводили перегонкой при температуре теплоносителя 90-95°С в вакууме 12 мбар.

После перегонки мономеров последние проходят дополнительную стадию очистки. Она заключается в водной экстракции остатков осадителя, попавших в мономер, с последующим отделением водной фракции от мономера и его осушкой хлоридом кальция или окисью алюминия.

Для получения товарной формы присадки сначала проводят отстаивание твердого дисперсного полимера с его последующим отделением от жидкой фазы декантацией. Полученный полимер используют для приготовления товарной формы противотурбулентной присадки, для чего его смешивают со средой - осадителем в количестве 98 г (70,6 мас. %), добавляя антиагломератор - стеарат кальция - в количестве 3,7 г (2,7 мас. %).

Пример 2. Проводили полимеризацию гексена-1 в количестве 1000 мл (678 г) до степени превращения мономера 5% на каталитической системе диэтилалюминийхлорид + треххлористый титан.

Для получения суспензии и возврата непрореагировавшего мономера в рецикл полимеризации в реактор, оснащенный рубашкой и мешалкой, снабженный выходом для паров мономера, помещают смесь осадителя, состоящего из метилцеллозольва 38,82 г (22,9 мас. %); этилцеллозольва 22,88 г (13,5 мас. %); бутилцеллозольва 30,68 г (18,1 мас. %); гексанола 8,48 г (5,0 мас. %); гептанола 11,2 г (6,6 мас. %); октанола 8,3 г (4,9 мас. %); 1,2-пропиленгликоля 4,23 г (2,5 мас %); дипропиленгликоля 4,23 г (2,5 мас. %), включают перемешивание со скоростью 100 об/мин и нагревают осадитель до 40°С. Включают вакуумный насос, устанавливают значение вакуума 700 мбар. Затем за счет разницы давлений в реакторах из реактора полимеризации начинают передавливать реакционную массу в реактор с осадителем. При попадании полимеризата в реактор с осадителем из реакционной массы испаряется невступивший в реакцию мономер, а оставшийся полимер при перемешивании измельчается до мелкодисперсной крошки. В полученную массу добавляют антиагломератор - полиэтиленовый воск - 3,39 г (2,0 мас. %) и дистеарат кальция 3,39 г (2,0 мас. %).

Пример 3. Проводили аналогично примеру 2.

Для полимеризации брали 1000 мл (715 г) октена-1. При степени конверсии мономера 8% проводили высаживание смесью осадителя (среды присадки) при скорости вращения мешалки 300 об/мин: 2-этилгексанол-1 - 62,92 г (27,5 мас. %); бутилцеллозольв - 86,5 г (37,8 мас. %); моноэтиленгликоль - 6,2 г (2,7 мас. %). Регенерацию мономера проводили при температуре среды осадителя 55°С и вакууме 500 мбар. В качестве антиагломератора использовали стеарат кальция 8,0 г (3,5 мас. %) и диэтиленгликоля дистеарат 8,0 г (3,5 мас. %).

Пример 4 (по прототипу). Полимеризацию проводили аналогично примеру 1 со следующими изменениями:

- мономеры смесь, об. % гексен-1 - 90,0, децен-1 - 10,0;

- осадитель полиэтиленгликоль - 1467,0 г (39,5 мас. %);

- степень конверсии мономера 14,9%;

- стеарат кальция добавляли в количестве 10,2 г (5,5 мас. %);

- среда присадки - полиэтиленгликоль - в количестве 73,24 г.

Пример 5. Процессы проводили аналогично примеру 3.

Для полимеризации брали смесь мономеров гексен-1, децен-1 при объемном соотношении 9:1 в количестве 1000 мл (684,3 г). При степени конверсии 10% проводили осаждение полимера и регенерацию мономеров 615,9 г.В качестве осадителя (среды присадки) использовали смесь октанол-1 - 57,5 г (25,2 мас. %); монометиловый эфир дипропиленгликоля - 95,3 г (41,8 мас. %). Отгонку вели при температуре среды осадителя/присадки 40°С и вакууме 700 мбар - для гексена и 75°С и вакууме 30 мбар - для децена. При этом сначала отгоняли низкокипящий компонент, затем температуру бани поднимали до указанной для более высококипящего компонента и отгоняли его. В качестве антиагломератора использовали тальк 6,8 г (3,0 мас. %).

Пример 6. Процессы проводили аналогично примеру 3.

Для полимеризации брали смесь мономеров гексен-1, октен-1, децен-1 в количестве 1000 мл (688 г) при объемном соотношении 8:1:1. При степени конверсии 12,5% проводили высаживание полимера и регенерацию мономеров. В качестве осадителя (среды присадки) использовали смесь октанол-1 - 27,3 г (10,0 мас. %); 2,2,4-триметил-1,3-пентадиол моноизобутират - 138,9 г (50,9 мас. %); 1,3-пропиленгликоль - 9,3 г (3,4 мас. %). Отгонку вели при температуре среды присадки 40°С и вакууме 700 мбар - для гексена; 55°С и вакууме 500 мбар для октена и 75°С и вакууме 30 мбар - для децена. В качестве антиагломератора использовали полиэтиленовый воск 5,75 г (2,1 мас. %) и тальк 5,75 г (2,1 мас. %).

Пример 7. Процессы проводили аналогично примеру 3.

Для полимеризации брали смесь мономеров гексен-1, октен-1 в количестве 1000 мл (711,3 г) при объемном соотношении 1:9. При степени конверсии 14% проводили высаживание полимера и регенерацию мономеров. В качестве осадителя (среды присадки) использовали смесь гептанол-1 - 42,1 г (14,8 мас. %); бутилцеллозольв - 57,4 г (20,2 мас. %); моноэтиленгликоль - 5,7 г (2,0 мас. %); 1,2-пропиленгликоль 11,4 г (4,0 мас. %); дипропиленгликоль - 58,3 г (20,5 мас. %). Отгонку вели при температуре среды присадки 40°С и вакууме 700 мбар - для гексена; 55°С и вакууме 500 мбар для октена. В качестве антиагломератора использовали N,N'-этиленбис(стеарамид) 9,9 г (3,5 мас. %).

Пример 8. Процессы проводили аналогично примеру 3.

Для полимеризации использовали децен-1 в количестве 1000 мл (741 г). При степени конверсии 15% проводили высаживание полимера и регенерацию мономера. В качестве осадителя (среды присадки) использовали смесь моноэтиленгликоль 4,2 г (1,5 мас. %); 1,3-пропиленгликоль 6,9 г (2,5 мас. %); дипропиленгликоль 138,9 г (50,0 мас. %). Отгонку мономера вели при температуре среды присадки 75°С и вакууме 30 мбар. В качестве антиагломератора использовали N,N'-этиленбис(стеарамид) 8,35 г (3,0 мас. %) и диэтиленгликоля дистеарат 8,35 г (3,0 мас. %).

Как видно из Таблиц, примеров, количество регенерированного мономера полимеризационной чистоты в соответствии с изобретением больше, чем в прототипе. За счет меньшего времени пребывания полимера в растворе мономера его средняя молекулярная масса выше, чем в прототипе, т.е. деструкция полимера в предлагаемом способе в соответствии с изобретением ниже, чем в прототипе.

Преимуществами предложенного способа получения противотурбулентной присадки за счет иной операции высаживания полимера с другими условиями ее проведения являются:

- Одновременное проведение ряда операций: при высаживании полимера одновременно происходит отгонка непрореагировавшего мономера для возврата его в рецикл и образование полимера в среде осадителя, не требующего дополнительной операции смешения со средой присадки. Осадитель сам является средой присадки; одновременно после добавления антиагломератора получают товарную форму полимера в среде осадителя без дополнительного добавления среды присадки, в отличие от прототипа.

- Ввиду испарения непрореагировавшего мономера с чистотой до 99,7% в способе отсутствует отдельная стадия очистки, отмывки мономера.

- За счет мягкого режима высаживания полимера в нагретый предварительно осадитель до температуры до 75°С в вакууме 30-700 мбар мономер сохраняет свою структуру с двойными связями и реакционную способность для дальнейшего использования, повышая процент возврата мономера на рецикл, в отличие от прототипа; в прототипе проводят смешивание осадителя и полимеризата в холодном состоянии путем более длительного перемешивания до однородной массы с постепенным нагревом смеси до более высокой температуры 95°С.

- В предлагаемом решении в емкости для высаживания, куда после получения суспензии полимеризата в среде осадителя добавляют ПАВ при достижении содержания полимера 20-40 мас. % в присадке, сразу получается ее товарная форма. В прототипе товарная форма присадки получалась не сразу, после осаждения полимера избытком осадителя шла стадия отгонки мономера, затем стадия концентрирования - убирали избыток осадителя, только после этого можно было готовить товарную форму добавлением среды присадки и ПАВ.

- За счет исключения операции очистки мономеров уменьшается объем используемого для получения присадки оборудования.

- Объем оборудования уменьшается также вследствие использования меньших объемов осадителя; при этом имеет место уменьшение расходов на осадитель.

- Отсутствует операция очистки образующегося полимера от примесей промывкой водой с последующей сушкой, что также упрощает и удешевляет процесс получения присадки.

Способ получения противотурбулентной присадки с рециклом мономера, включающий (со)полимеризацию в массе высших α-олефинов с использованием каталитической системы из микросферического катализатора и сокатализатора диэтилалюминийхлорида до заданной степени конверсии 5-15%, с образованием раствора (со)полимера в мономере, с контролем степени конверсии процесса (со)полимеризации, осаждение полученного (со)полимера при достижении заданной степени конверсии за счет контакта с осадителем, взятым в избытке, с одновременной остановкой процесса полимеризации, в качестве осадителя используют вещество с температурой кипения выше температуры кипения мономера, не образующего с ним азеотропных смесей, регенерацию непрореагировавшего мономера отгонкой его в вакууме, приготовление суспензии противотурбулентной присадки и смешение ее с антиагломератором, отличающийся тем, что перед осаждением полученного (со)полимера осадитель помещают в отдельный реактор осаждения, нагревают его до температуры 40-75°C, подачу полимеризата в осадитель осуществляют при избытке осадителя в об. соотношении полимер : осадитель от 1:1,35 до 1:3,8, в реактор при использовании вакуума в 30-700 мбар подают полимеризат, высаживание проводят механическим перемешиванием при скорости перемешивания 100-300 об/мин при одновременной отгонке непрореагировавшего мономера, антиагломератор добавляют после достижения содержания полимера в суспензии уровня, соответствующего необходимому его содержанию в присадке, а компоненты противотурбулентной присадки берут в следующем соотношении, мас. %:

| (Со)полимер | 20,0-40,0 |

| Осадитель - среда полимера | 54,0-76,0 |

| Антиагломератор | 3,0-7,0 |