Способ оценки силы экструзии кокса и способ ремонта коксовой печи

Иллюстрации

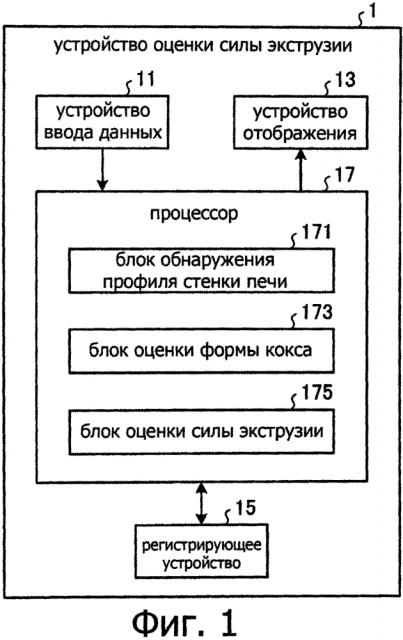

Показать всеИзобретение относится к способу оценки силы экструзии кокса, необходимой для выдавливания кокса из коксовой печи, а также к способу ремонта коксовой печи с использованием данного способа. Устройство 1 оценки силы экструзии содержит блок 171 обнаружения профиля стенки печи, который измеряет неровности на внутренних поверхностях стенок коксовальной камеры для обнаружения профилей стенок печи. Блок 173 оценки формы кокса производит оценку внешней формы кокса, полученного в коксовальной камере, по профилям стенок печи. Блок 175 оценки силы экструзии предназначен для определения активного состояния для положения боковой поверхности кокса, в котором ширина кокса меньше ширины печи, и определения пассивного состояния для положения боковой поверхности кокса, в котором ширина кокса больше ширины печи, по профилям стенок печи и внешней форме кокса. Затем блок 175 оценки силы экструзии производит вычисление силы трения о стенку печи для каждого положения боковой поверхности кокса, используя предварительно заданный кажущийся модуль Юнга кокса в зависимости от определения активного или пассивного состояния для положения боковой поверхности кокса для оценки силы экструзии по силе трения о стенку печи. Технический эффект – высокая точность оценки силы экструзии кокса и создание способа ремонта коксовой печи, эффективно предотвращающего возникновение остановки и забивания печи, которые затрудняют извлечение кокса. 2 н. и 2 з.п. ф-лы, 10 ил.

Реферат

Область техники

Изобретение относится к способу оценки силы экструзии кокса, необходимой для выдавливания кокса из коксовой печи, а также к способу ремонта коксовой печи с использованием вышеупомянутого способа оценки силы экструзии кокса.

Предшествующий уровень техники

В горизонтальной коксовой печи камерного типа (далее для упрощения называемой просто "коксовой печью"), в которой поочередно рядом друг с другом расположены камеры сгорания и коксовальные камеры, кокс производят посредством нагревания и сухой перегонки угля (угольной шихты), загруженного в коксовальные камеры и заполняющего их, с подачей топочного газа в расположенные рядом камеры сгорания. Полученные "коксовые пироги" выталкивают из соответствующих коксовальных камер экструдерами и выводят наружу из печи. Затем их охлаждают и обеспечивают в качестве продукта.

По мере увеличения количества лет эксплуатации коксовой печи, сила экструзии, необходимая для выдавливания кокса увеличивается из-за неровностей, образующихся на стенках печи вследствие износа в течение длительного использования. Это приводит к возникновению явления, называемого остановкой экструзии или забиванием печи, при котором извлечение кокса из коксовальных камер становится в некоторых случаях затруднительным. Остановка экструзии или забивание печи может приводить к уменьшению количества циклов экструзии, выполняемых экструдерами, и, таким образом, к снижению производительности. Во избежание подобных ситуаций, важно иметь возможность оценить силу экструзии, когда печь еще работает.

Например, в патентном документе 1 раскрыт способ определения коэффициента сопротивления кокса при выдавливании на основании информации по неровностям, образовавшимся на поверхности боковых стенок коксовальной камеры. В патентном документе 2 раскрыт способ вычисления экструзионной нагрузки коксового пирога в результате пробного экструдирования коксового пирога.

Патентные документы:

патентный документ 1 - JP 2008201993;

патентный документ 2 - JP 201262366.

В способе, раскрытом в патентном документе 1, хотя значение коэффициента сопротивления получают на основании информации о неровностях, полученной при осмотре стенок печи, получаемый коэффициент сопротивления является лишь приблизительным, и состояние стенки печи оценивают лишь по соответствию коэффициента сопротивления и действительной экструзионной нагрузки. Поэтому способом, раскрытым в патентном документе 1, трудно непосредственно оценить силу экструзии кокса. Способ, раскрытый в патентном документе 2, требует проведения испытания с повторением приложения экструзионной нагрузки для моделирования коксовальной камеры действительной коксовой печи, но при этом используются опытные, полученные ранее коксовые пироги, что является сложной задачей и повышает затраты по оценке силы экструзии.

Раскрытие изобретения

Техническая проблема

Задачей изобретения ввиду всех вышеуказанных обстоятельств является создание способа оценки силы экструзии кокса, посредством которого можно с высокой точностью оценить силу экструзии кокса с учетом деформации стенки коксовальной камеры печи, и создание способа ремонта коксовой печи, эффективно предотвращающего возникновение остановки и забивания печи, которые затрудняют извлечение кокса.

Решение проблемы

Решение вышеупомянутой проблемы и задачи согласно изобретению достигается способом оценки силы экструзии кокса, требуемой для выдавливания кокса из коксовальной камеры, входящей в состав коксовой печи, в направлении экструзии, включающим в себя этапы, на которых: измеряют неровности на внутренней поверхности стенки коксовальной камеры для обнаружения профиля стенки печи; оценивают внешнюю форму кокса, полученного в коксовальной камере, по профилю стенки печи; определяют активное состояние для положения боковой поверхности кокса, в котором ширина кокса меньше ширины печи, и определяют пассивное состояние для положения боковой поверхности кокса, в котором ширина кокса больше ширины печи, по профилю стенки печи и внешней форме кокса, которая была оценена; и вычисляют силу трения о стенку печи для каждого положения боковой поверхности кокса, используя предварительно заданный кажущийся модуль Юнга кокса в зависимости от определения активного или пассивного состояния для положения боковой поверхности кокса для оценки силы экструзии по силе трения о стенку печи.

Кроме того, способ ремонта коксовой печи согласно изобретению включает в себя этапы, на которых: оценивают силу экструзии способом оценки силы экструзии кокса согласно изобретению; выравнивают один или более выступов и/или углублений для изменения профиля стенки печи; оценивают силу экструзии, когда профиль стенки печи определен, для профиля стенки печи после изменения, посредством способа оценки силы экструзии кокса; и определяют выровненный выступ и/или углубление в качестве места, подлежащего ремонту, в зависимости от увеличения/уменьшения величины силы экструзии до и после изменения профиля стенки печи; и выполняют операцию ремонта на подлежащем ремонту месте.

Полезный эффект изобретения

Согласно изобретению оценка силы экструзии кокса может быть произведена с высокой точностью, с учетом деформации стенки коксовальной камеры печи. Кроме того, изобретение обеспечивает возможность эффективного предотвращения возникновения остановки экструзии или забивания печи, при которых извлечение кокса значительно затрудняется.

Краткое описание чертежей

На фиг. 1 - блок-схема, иллюстрирующая пример конструкции устройства для оценки силы экструзии;

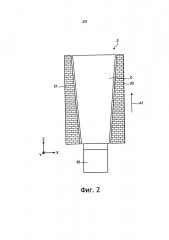

на фиг. 2 - одна коксовальная камера, входящая в состав коксовой печи, вид сверху;

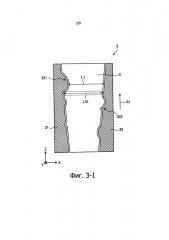

на фиг. 3-1 - вид в разрезе, иллюстрирующий состояние, при котором производится экструдирование кокса из коксовальной камеры с деформированными стенками печи;

на фиг. 3-2 - другой один вид в разрезе, иллюстрирующий состояние, при котором производится экструдирование кокса из коксовальной камеры с деформированными стенками печи;

на фиг. 4 - блок-схема, иллюстрирующая операции процесса оценки силы экструзии;

на фиг. 5-1 - изображение, иллюстрирующее пример профиля одной из стенок коксовальной камеры печи;

на фиг. 5-2 - изображение, иллюстрирующее пример профиля другой стенки коксовальной камеры печи;

на фиг. 6 - изображение расчетных ячеек, установленных для кокса;

на фиг. 7 - график, показывающий расчетные и измеренные значения силы экструзии для соответствующих положений коксовыталкивающей головки;

на фиг. 8 - блок-схема, иллюстрирующая операции процесса определения участка ремонта.

Варианты осуществления изобретения

Далее со ссылками на чертежи приведено подробное описание способа оценки силы экструзии кокса и способа ремонта коксовой печи на практике согласно вариантам осуществления изобретения. Следует отметить, что изобретение не ограничено данными вариантами осуществления. Одни и те же элементы на чертежах указаны одинаковыми ссылочными обозначениями.

На фиг. 1 приведена блок-схема, иллюстрирующая вариант осуществления конструкции устройства 1 для оценки силы экструзии. Устройство 1 оценки силы экструзии выполнено с использованием вычислительной машины общего назначения, например рабочей станции и персональной вычислительной машины, и оно осуществляет расчет для оценки силы экструзии кокса, произведенного в коксовой печи. Как показано на фиг. 1, устройство оценки силы экструзии 1 включает в себя следующие функциональные устройства: устройство 11 ввода данных, устройство 13 отображения, регистрирующее устройство 15 и процессор 17. Коксовая печь состоит из поочередно расположенных камер сгорания и коксовальных камер, размещенных рядом друг с другом, и используется для производства кокса следующим образом: в отдельные коксовальные камеры загружают уголь, которым их заполняют, и в отдельные камеры сгорания подают топочный газ; коксовальные камеры нагревают теплом, вырабатываемым камерами сгорания на обеих сторонах. При нагреве угля (угольной шихты), загруженного в коксовальные камеры и заполняющего их, происходит его сухая перегонка, в результате которой получают кокс.

Устройство 11 ввода данных может сформировано посредством устройства ввода данных, содержащего клавиатуру, мышку, сенсорную панель и переключатели различных типов, и выдает входной сигнал в зависимости от того, какую операцию должен выполнить процессор 17.

Устройство 13 отображения включает в себя дисплей, например жидкокристаллический дисплей (ЖК-дисплей), электролюминесцентный дисплей (ЭЛ-дисплей) или электронно-лучевую трубку (ЭЛТ), и показывает изображения различных типов на основании сигналов, поступающих от процессора 17.

Регистрирующее устройство 15 содержит устройство для записи информации, такое как обновляемый и записываемый блок флэш-памяти, а также жесткий диск и карта памяти, встроенные или подсоединенные через терминал ввода-вывода данных, и устройство считывания/записи для считывания и записи на него, и записывающее устройство может быть применено для его использования надлежащим образом. Компьютерные программы, предназначенные для управления устройством 1 оценки силы экструзии и выполнения им различных функций, а также фрагменты данных и т.п., используемые при выполнении вышеупомянутых компьютерных программ, заранее хранятся в регистрирующем устройстве 15 или временно хранятся в нем для каждой операции.

Процессор 17 содержит центральный процессор (ЦП) или аналогичное устройство и управляет работой устройства 1 оценки силы экструзии, например, посредством передачи директив или передачи фрагментов данных к соответствующим элементам устройства 1 оценки силы экструзии на основании входных сигналов, полученных от устройства 11 ввода данных и компьютерных программ; фрагменты данных и т.п. хранятся в регистрирующем устройстве 15. Процессор 17 содержит блок 171 обнаружения профиля стенки печи, блок 173 оценки формы кокса и блок 175 оценки силы экструзии.

Сначала будет рассмотрен принцип оценки силы экструзии, выполняемой устройством 1 оценки силы экструзии. На фиг. 2 представлена одна коксовальная камера 3, входящая в состав коксовой печи, вид сверху. На фиг. 2 и других аналогичных фигурах направление ширины коксовальной камеры 3 соответствует направлению по оси X, направление высоты соответствует направлению по оси Y, и направление глубины (направление А1 экструзии) соответствует направлению по оси Z. Как видно из фиг. 2, коксовальная камера 3 отделена от расположенных рядом камер сгорания (не показаны) стенками 31 и 33 печи; в данной коксовальной камере 3 производится кокс С. Полученный кокс С выдавливается коксовыталкивающей головкой экструдера 35, которая вставлена со стороны экструдера (внизу на фиг. 2), в направлении А1 экструзии. Затем выдавленный кокс С подают в направляющую тележку (не показана), которая находится на стороне, противоположной той, на которой находится экструдер, то есть коксовальная камера 3 расположена между экструдером и тележкой. Внутренние поверхности стенок 31 и 33 коксовальной камеры имеют коническую форму, так что со стороны направляющей тележки ширина печи больше, чем со стороны экструдера; это выполнено для эффективного выдавливания кокса С из коксовальной камеры 3.

Задачей изобретения является оценка силы экструзии кокса с использованием теории давления грунта для расчета грунтового давления, действующего на поверхность, на которой удерживающая стенка или аналогичный элемент контактирует с грунтом. Иными словами, производят оценку состояний формирования активного давления грунта и пассивного давления грунта на основании профилей стенки печи, когда стенки коксовой печи (то есть стенки 31 и 33 коксовальной камеры 3) рассматриваются как удерживающие стенки, а коксовый пирог (кокс С), получаемый на внутренних поверхностях стенок коксовой печи, на которых может возникать деформация в виде неровностей, рассматривается как грунт, так что при этом осуществляется непосредственная оценка силы экструзии кокса. В теории давления грунта давление грунта, главное напряжение которого направлено по вертикали и действует на удерживающие стенки, размещенные на расстоянии от грунта, называется активным давлением грунта, а давление грунта, главное напряжение которого направлено по горизонтали и действует на удерживающие стенки, когда они контактируют с грунтом (упираются в грунт), называется пассивным давлением грунта. Нормальная составляющая пассивного давления грунта больше, чем нормальная составляющая активного давления грунта.

С целью оценки силы экструзии, как это было указано выше, при операции оценки силы экструзии согласно варианту осуществления кокс С, полученный посредством сухой перегонки на внутренних поверхностях стенок 31 и 33 коксовальной камеры, рассматривается как единое упругое тело (или пластичное тело). Положения обеих боковых поверхностей, при которых внутренние поверхности стенок 31 и противоположных им стенок 33 печи отодвинуты наружу так, что находятся на расстоянии от кокса С, определяются как активное состояние. И, наоборот, положения обеих боковых поверхностей, при которых внутренние поверхности стенок 31 и противоположных им стенок 33 печи сдвинуты внутрь, ближе к поверхности кокса С, определяются как пассивное состояние.

В случае, если сначала изготовлены стенки 31 и 33 печи, т.е. в то время как деформация из-за износа в течение длительного использования не успела возникнуть на стенках 31 и 33 печи, и внутренние поверхности стенок сохраняют свою коническую форму, как показано на фиг. 2, ширина кокса С при выдавливании в направлении А1 меньше ширины печи. Таким образом, выдавливание кокса С происходит в состоянии, когда при любых положениях его боковой поверхности ни одна из его боковых поверхностей не контактирует со стенками 31 и 33 печи, или, иначе говоря, при активном состоянии, когда возникает активное давление грунта.

Далее рассмотрен случай, когда износ корпуса печи в течение длительного использования увеличился, и возникла деформация стенок 31 и 33 печи. Деформация стенок 31 и 33 печи из-за износа в течение длительного использования означает возникновение локальных образований неровностей на внутренних поверхностях стенок 31 и 33 печи в результате износа в течение длительного использования или изменение форм внутренних поверхностей стенок из-за истирания по всей внутренней поверхности стенок. На фиг. 3-1 и 3-2 представлены виды в разрезе, показывающие состояние, когда кокс С выдавливается из коксовальной камеры 3, стенки 31 и 33 которой деформировались с образованием, например, выступов 331 и впадин 333 на внутренней поверхности. Внешняя форма кокса С, получаемого в коксовальной камере 3, по существу, соответствует форме внутренней поверхности стенок 31 и 33 печи. То есть, как показано на фиг. 3-1, обе боковые поверхности кокса С имеют впадины в местах, где расположены выступы 331 на стенках 31 и 33 печи, и, наоборот, выступы в местах, где расположены впадины 333 на данных стенках.

При выдавливании кокса С в направлении А1 ширина печи в местах образования выступов на стенках может быть меньше, чем ширина кокса, проходящего в данном месте. В этом случае кокс С сжимается на величину, на которую ширина печи меньше ширины кокса в месте, где ширина кокса больше, как описано выше, и выдавливание происходит в пассивном состоянии, при котором возникает пассивное давление грунта. Это приводит к повышению требуемой силы экструзии, поскольку нормальная составляющая пассивного давления грунта больше, чем нормальная составляющая активного давления грунта. Например, ширина L31 кокса на участке кокса С, который окружен пунктирной линией на фиг. 3-1, больше, чем ширина L1 печи в месте образования выступа 331. Разность по ширине приводит к сжатию боковых поверхностей кокса С с обеих сторон участка, показанного пунктирной линией, при прохождении данных боковых участков через место образования выступа 331; при этом в процессе выдавливания кокса С из положения, показанного на фиг. 3-1, возникает пассивное состояние.

В каком состоянии находятся в данный момент поверхность на обеих сторонах кокса С, в активном или пассивном, зависит от того, меньше или больше ширина кокса, чем ширина печи в точке прохождения. Иными словами, участки боковых поверхностей кокса С, проходящих через место образования выступа, не обязательно сжимаются до пассивного состояния. Внешняя форма кокса С в целом такова, что его ширина со стороны экструдера меньше, а ширина со стороны тележки больше. Когда участок кокса С меньшей ширины со стороны экструдера проходит через место образования выступа 331, как показано на фиг. 3-2, ширина L33 кокса здесь меньше ширины L1 печи, и переход в пассивное состояние не происходит.

Принимая во внимание вышеупомянутые обстоятельства, при операции оценки силы экструзии, оценка силы экструзии производится после определения активного или пассивного состояния посредством сравнения ширины кокса С с шириной печи в месте прохождения каждый раз во время перемещения положения кокса С в направлении А1 экструзии (положения направления экструзии) в коксовальной камере 3; при этом производится фактически воспроизведение процесса экструзии посредством коксовыталкивающей головки в направлении выталкивания А1.

На фиг. 4 приведена блок-схема, показывающая операции процесса оценки силы экструзии. Устройство 1 оценки силы экструзии выполняет операции процесса оценки силы экструзии в соответствии с операциями оценки, показанными на фиг. 4, для реализации способа оценки силы экструзии. Далее рассмотрен случай, когда имеется лишь одна коксовальная камера 3, и производится оценка силы экструзии, необходимой для выдавливания кокса С из соответствующей коксовальной камеры 3. Описанные далее операции могут быть выполнены посредством загрузки компьютерной программы для выполнения операций оценки силы экструзии в регистрирующее устройство 15 и считывания и выполнения данной компьютерной программы процессором 17.

Как показано на фиг. 4, при оценке силы экструзии на первом этапе S1 блок 171 обнаружения профиля стенки печи обнаруживает профили стенок 31 и 33 коксовальной камеры 3. Следует отметить, что профили стенок 31 и 33 печи могут быть обнаружены заранее и сохранены в регистрирующем устройстве 15, откуда они могут быть взяты впоследствии для использования.

На фиг. 5-1 приведено изображение, иллюстрирующее пример профиля одной стенки печи коксовальной камеры 3, а на фиг. 5-2 - изображение, иллюстрирующее пример профиля другой стенки печи. Профили стенок печи показывают форму заданных областей (основные области; площадь основных областей 6,5 м2) внутренних поверхностей соответствующих стенок 31 и 33 печи. На фиг. 5-1 и фиг. 5-2 количество неровностей на внутренних поверхностях стенок показано в виде изменения насыщенности краски. Когда профили стенок печи обнаружены, неровности внутренних поверхностей соответствующих стенок 31 и 33 печи сначала измеряют лазерным сканером. Затем сравнивают исходное состояние внутренней поверхности стенки непосредственно после их производства и значений, полученных лазерным сканером, для каждой из стенок 31 и 33 печи, чтобы обнаружить количество неровностей в основной области внутренней поверхности стенки по сравнению с исходным состоянием, и сформировать профиль каждой стенки печи. Хотя профили стенок печи сформированы на основных областях внутренних поверхностей стенок 31 и 33 печи, могут быть измерены и неровности для всех областей внутренних поверхностей данных стенок, и, таким образом, могут быть обнаружены профили стенок печи. Такая обработка дает возможность определить степень деформации стенок 31 и 33 печи в результате износа при длительном использовании, то есть величина выступов и впадин на внутренних поверхностях данных стенок вследствие длительной эксплуатации может быть получена для всех внутренних поверхностей стенок или для их основных областей.

После этого блок 173 оценки формы кокса производит оценку внешней формы кокса С, производимого в коксовальной камере 3 (этап S3). На этапе S3 блок 173 оценки формы кокса оценивает внешнюю форму обеих боковых поверхностей кокса С по форме (неровностям) внутренних поверхностей стенок 31 и 33 печи, которые выражаются в виде профилей стенок печи, как было описано выше.

Блок 173 оценки формы кокса делит кокс С, внешняя форма которого была оценена на этапе S3, и устанавливает расчетные ячейки (этап S5). На фиг. 6 показаны расчетные ячейки 5, установленные для кокса С. Следует отметить, что боковые поверхности кокса С на фиг. 6 являются плоскими, но согласно оценке считаются боковыми поверхностями с реальными неровностями, выявленными на этапе S3. На этапе S5, как показано на фиг. 6, блок 175 оценки силы экструзии устанавливает расчетные ячейки 5, в которых прямоугольные области, соответствующие участкам боковых поверхностей, образованным посредством деления обеих боковых поверхностей кокса С с оцененной внешней формой на участки заданного размера, размещают на торцевых поверхностях 51 и 53, причем длина 55 между данными поверхностями соответствует ширине кокса. В ходе следующей операции выполняют вычисление силы трения о стенку печи для каждой расчетной ячейки 5 и вычисление силы трения о дно печи для каждого ряда расчетных ячеек 5.

Затем блок 175 оценки силы экструзии выполняет этапы S7 - S17 и последовательно оценивает силу экструзии, требующуюся для выдавливания кокса С, в соответствующем положении направления экструзии при перемещении положения коксовыталкивающей головки к стороне направляющей тележки от стороны экструдера каждый раз на заданное расстояние.

То есть сначала блок 175 оценки силы экструзии начинает расчет для начального положения коксовыталкивающей головки (крайнее положение в коксовальной камере 3 со стороны экструдера) (этап S7).

Затем блок 175 оценки силы экструзии определяет ширину кокса и ширину печи для каждой расчетной ячейки 5 в соответствии с положением направления экструзии кокса С, определяемого текущим положением коксовыталкивающей головки, соответствующим профилям стенок 31 и 33 печи и оцененной внешней форме кокса С (этап S9). Блок 175 оценки силы экструзии определяет активное давление грунта и разницу ширины для расчетной ячейки 5, в которой ширина кокса меньше ширины печи, или пассивное давление грунта и разницу по ширине для расчетной ячейки 5, в которой ширина кокса больше ширины печи (этап S11).

Например, когда при рассмотрении расчетной ячейки 5, изображенной на фиг. 6 в самом переднем положении, положения внутренних поверхностей стенок 31 и 33 печи, находящиеся напротив торцевых поверхностей 51 и 53 расчетной ячейки 5, соответственно, определяются по положению направления экструзии кокса С, таким образом, чтобы вычислить ширину печи в определенных положениях по отношению к профилям стенок 31 и 33 печи. Длину 55 расчетной ячейки 5 принимают равной ширине кокса и производят сравнение ширины кокса с расчетной шириной печи, чтобы определить соотношение размеров. Кроме того, вычисляют разность между шириной кокса и шириной печи. После этого, если ширина кокса меньше ширины печи, определяют активное давление грунта и ширину печи для расчетной ячейки 5. И, наоборот, если ширина кокса больше ширины печи, определяют пассивное давление грунта и ширину печи для расчетной ячейки 5. На этапах S9 и S11, показанных на фиг. 4, описанные выше шаги осуществляют для всех расчетных ячеек 5.

Затем блок 175 оценки силы экструзии вычисляет силу трения о стенку печи для каждой расчетной ячейки 5, силу трения о дно печи для каждого ряда расчетных ячеек 5 и оценивает сумму как силу экструзии (этап S13).

Сначала блок 175 оценки силы экструзии устанавливает все расчетные ячейки 5 для объектов обработки по очереди и вычисляет силу трения о стенку печи для каждой из расчетных ячеек 5 в соответствии с тем, какое состояние было определено (активное или пассивное) для расчетной ячейки как объекта обработки. Кажущийся модуль Юнга (модуль упругости), используемый для расчета силы трения о стенку печи, вычисляется статистически на основании замеренного значения силы экструзии, получаемого в процессе реального производства кокса в коксовой печи и его выдавливания из коксовальной камеры 3, профилей стенок коксовальной камеры и т.п., и задается заранее. Коэффициент трения стенки печи выбирают в качестве постоянной величины и устанавливают заранее. Нормальную составляющую силы или напряжение, вызывающее деформацию расчетной ячейки 5 как объекта обработки в виде растяжения или сжатия при ее прохождении между противоположными стенками печи, вычисляют, используя кажущийся модуль Юнга на основании определения активного или пассивного состояния расчетной ячейки 5 как объекта обработки и разности значений ширины, и умножают на коэффициент трения, чтобы получить силу трения о стенку печи. Посредством такого расчета можно получить значения силы трения о стенку печи для всех расчетных ячеек 5.

Затем устанавливают расчетные ячейки 5 каждого ряда как объекты обработки и вычисляют силу трения каждого ряда расчетной ячейки 5 о дно печи. Коэффициент трения о дно печи, используемый для вычисления силы трения о дно печи, устанавливают как фиксированную величину и выбирают заранее. Например, если рассмотреть один ряд 57 ячеек, выделенный жирной линией на фиг. 6, то сначала вычисляют его вес по объему кокса С в данном ряду 57 и заранее заданному значению плотности кокса. Затем расчетное значение веса умножают на коэффициент трения о дно печи, чтобы получить величину силы трения о дно печи. С помощью такого расчета можно получить значения силы трения о дно печи для каждого ряда расчетных ячеек 5.

После этого значения силы трения о дно печи для соответствующих рядов расчетных ячеек 5 суммируют, чтобы получить оценочное значение силы экструзии, необходимой для выдавливания кокса С при данном положении коксовыталкивающей головки.

После оценки силы экструзии, как описано выше, блок 175 оценки силы экструзии изменяет положение коксовыталкивающей головки, перемещая ее по направлению к стороне направляющей тележки на заданное расстояние, чтобы обновить данный параметр (этап S15). До тех пор, пока коксовыталкивающая головка не достигнет своего конечного положения в коксовальной камере 3 на стороне направляющей тележки ("Нет" на этапе S17), процесс повторяется, возвращаясь к этапу S9, и указанные выше расчетные операции повторяются. Расстояние, на которое перемещается коксовыталкивающая головка каждый раз, выбирают соответствующим образом. Когда блок 175 оценки силы экструзии переместит коксовыталкивающую головку в конечное положение в коксовальной камере 3 на стороне направляющей тележки ("Да" на этапе S17), он осуществляет отображение значений силы экструзии для каждого оценочного положения коксовыталкивающей головки на устройстве отображения 13 (этап S19), чтобы оператор мог ознакомиться с данными значениями.

Значение силы экструзии для каждого положения коксовыталкивающей головки оценивалось посредством выполнения операции процесса оценки силы экструзии в последовательности, показанной на фиг. 4, а замеренное значение силы экструзии для каждого положения коксовыталкивающей головки получали экспериментально, выполняя фактическую операцию в коксовой печи. На фиг. 7 приведен график, показывающий оценочные значения и замеренные значения силы экструзии; сила экструзии откладывается по вертикальной оси, а горизонтальная ось соответствует значениям положения коксовыталкивающей головки. При вычислении оценочного значения, как показано на фиг. 7, кажущийся модуль Юнга кокса С был принят равным 70 кН/м2, вес кокса в коксовальной камере 3 как объект обработки был выбран равным приблизительно 20 т, коэффициент трения о дно печи и коэффициент трения о стенку печи на основании экспериментальных данных были выбраны равными 0,6. Оценка силы экструзии производилась путем задания веса кокса в каждом ряду 57 расчетных ячеек 5, вычисления нормальной силы, возникающей на дне печи, и использования коэффициента трения о дно печи. Как показано на фиг. 7, оценка фактического, замеренного значения силы экструзии может быть произведена с высокой точностью посредством выполнения операций, показанных на фиг. 4.

Как указывалось выше, согласно варианту осуществления изобретения неровности на внутренних поверхностях стенок 31 и 33 коксовальной камеры 3 можно замерять лазерным сканером, чтобы обнаружить профили стенок 31 и 33 печи. Сила экструзии, требуемая для выдавливания кокса С из коксовой печи, может быть оценена для каждого положения коксовыталкивающей головки, используя для этого профили стенок печи, чтобы можно было произвести непосредственную оценку силы экструзии кокса С. Соответственно оценка силы экструзии кокса С для каждого положения направления экструзии до выдавливания кокса С по направлению к стороне тележки от стороны экструдера в коксовальной камере 3 может быть выполнена с высокой точностью при условии учета деформации стенок 31 и 33 коксовальной камеры 3 из-за износа в течение длительного использования.

Кроме того, согласно варианту осуществления изобретения можно определить влияние, оказываемое на величину требуемой для выдавливания кокса С силы экструзии деформацией стенок 31 и 33 печи в процессе эксплуатации в течение длительного времени, и, таким образом, определить необходимость ремонта внутренних поверхностей стенок 31 и 33 печи, не полагаясь при этом на субъективное мнение оператора, зависящее от его опыта, и т.д. При выявлении необходимости ремонта производится фактический ремонт внутренних поверхностей стенок с целью предотвращения снижения производительности производства кокса.

Кроме того, согласно варианту осуществления отпадает необходимость в создании специального устройства для оценки силы экструзии кокса тестовым методом, в результате чего устраняются дополнительные нежелательные затраты времени и средств.

Хотя в рассмотренном выше варианте осуществления изобретения экструзия кокса С производится из коксовальной камеры 3, содержащей внутренние поверхности стенок 31 и 33 печи конической формы, изобретение может быть также применено и в случае, когда кокс производят и выдавливают из коксовальной камеры, содержащей параллельные внутренние поверхности стенок 31 и 33.

Помимо описанной выше операции оценки силы экструзии кокса С для рассмотренного варианта осуществления изобретения, после операции оценки силы экструзии также может быть выполнен процесс определения участка ремонта с целью определения подлежащих ремонту участков стенок 31 и 33 печи. На фиг. 8 показана блок-схема, иллюстрирующая операции процесса определения участка ремонта. В данном варианте устройство 1 оценки силы экструзии выполняет операции процесса оценки силы экструзии, показанного на фиг. 4, а затем выполняет процесс определения участка ремонта в соответствии с операциями, показанными на фиг. 8, с целью обеспечения возможности фактического ремонта внутренних поверхностей стенок 31 и 33 печи на основании определенных участков ремонта. Так реализуется способ ремонта коксовой печи.

Как показано на фиг. 8, в процессе определения участка ремонта процессор 17 сначала осуществляет отображение профилей стенок 31 и 33 печи, как это показано на фиг. 5-1 и 5-2, на устройстве отображения 13 (этап S21). Затем процессор 17 получает команду определить выделенные насыщенным цветом выступы или выделенные бледным цветом впадины на профилях стенок печи, чтобы отобразить их и выровнять выявленные выступы и/или впадины, таким образом, чтобы изменить профили стенок печи (этап S23). Затем операции оценки силы экструзии, показанные на фиг. 4, повторяют снова (этап S25). Следует отметить, что при осуществлении операций оценки силы экструзии, выполняемых на этапе S25, на этапе S1 (см. фиг. 4) обнаруживают профили стенок печи, уже измененные на этапе S23 (см. фиг. 8). При этом можно получить силу экструзии для каждого положения коксовыталкивающей головки, когда в качестве форм внутренних поверхностей стенок 31 и 33 печи принимают формы, выражаемые измененными профилями стенок печи.

После этого оператор сравнивает результаты оценки силы экструзии до и после изменения профилей стенок печи. Если сила экструзии намного уменьшена, выступ и/или впадина, определенные на этапе S23, принимается/принимаются как место/места ремонта. В этом случае форму выступа изменяют с помощью устройства абразивной обработки, например с помощью устройства пескоструйной обработки, и/или изменяют форму впадины с помощью устройства термического напыления. Так выполняют операцию ремонта выявленного подлежащего ремонту места.

Следует отметить, что место ремонта может указываться и предлагаться оператору автоматически. Например, процессор 17 может производить расчет увеличения/уменьшения силы экструзии до и после изменения профилей стенок печи после этапа S25. Затем процессор 17 выявляет выступ и/или углубление, определенное во время этапа S23 в качестве места проведения ремонта, если величина увеличения/уменьшения превышает заданный предел, и выводит данное место (места) ремонта на устройство отображения 13, чтобы показать оператору.

И, наоборот, если до и после изменения профилей стенок печи значительное изменение силы экструзии не наблюдается, оператор может сделать вывод, что силу экструзии невозможно значительно уменьшить посредством ремонта выступа и/или углубления, определенного на этапе S23. В таком случае оператор может продолжить работу, чтобы выявить другие подлежащие ремонту выступы или углубления, в результате ремонта которых может быть скорректирована сила экструзии. То есть процесс возвращается к этапу S21 ("Нет" на этапе S27) без завершения процесса определения участка ремонта на этапе S27 ("Да" на этапе S27), и вышеупомянутые операции вычисления повторяются.

В одном из вариантов оценку силы экструзии кокса можно производить непосредственно, если предположить, что внутренние поверхности стенок 31 и 33 печи были отремонтированы фактически только посредством определения выступа или углубления на профилях стенок печи. Таким образом, изменение может повышать точность оценки и выявлять места, ремонт которых будет обеспечивать значительное уменьшения силы экструзии. Таким образом, можно надлежащим образом определять необходимость ремонта выступов или углублений, образовавшихся на внутренних поверхностях стенок 31 и 33 печи. Кроме того, операция ремонта производится на выявленном подлежащем ремонту месте, что обеспечивает эффективное проведение ремонта. Выполнение операции ремонта может эффективно предотвращать остановку экструзии или забивание печи, которые могут значительно затруднять извлечение кокса и приводить к снижению производительности при производстве кокса.

Несмотря на то, что в описанном выше варианте осуществления изобретения профили стенок печи обнаруживают посредством лазерного сканера, в качестве измерительных средств могут применяться и другие устройства, способные измерять неровности на внутренних поверхностях стенок 31 и 33 печи. Например, профили стенок печи могут быть обнаружены посредством измерения неровностей на внутренних поверхностях стенок 31 и 33 печи с помощью камеры для формирования прямолинейных структур в комбинации с лазерным сканером и т.д.

Промышленная применимость

Как было указано выше, изобретение может быть использовано для оценки силы экструзии, необходимой для выдавливания кокса из коксовой печи, и при ремонте коксовой печи посредством оценки силы экструзии.

Перечень ссылочных обозначений

1 - устройство оценки силы экструзии;

11 - устройство ввода данных;

13 - устройство отображения;

15 - регистрирующее устройство;

17 - процессор;

171 - блок обнаружения профиля стенки печи;

173 - блок оценки формы кокса;

175 - блок оценки силы экструзии.

1. Способ оценки силы экструзии кокса, требуемой для выдавливания кокса из коксовальной камеры, входящей в состав коксовой печи, в направлении экструзии, включающий в себя этапы, на которых:

измеряют неровности на внутренней поверхности стенки коксовальной камеры для обнаружения профиля стенки печи;

оценивают внешнюю форму кокса, полученного в к