Способ получения литого композиционного материала

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано для получения композиционных литых материалов для деталей транспортных средств, машин и оборудования. В способе осуществляют подготовку алюминиевой шихты, содержащей 20% лома алюминия и 80% лома алюминия с добавкой жидкого углеводорода, осуществляют загрузку в печь 20% алюминиевого лома, его расплавление и последующую загрузку в жидкий расплав алюминиевого лома с добавкой жидкого углеводорода, а после полного расплавления шихты осуществляют продувку расплава кислородом в течение 3 часов под сформированным на зеркале расплава слоем шлака, который по окончании продувки удаляют, и заливают полученный расплав в литейную форму. Изобретение обеспечивает получение литого композиционного материала с алюминиевой матрицей, армированного пластинчатыми включениями оксида алюминия, с высокими механическими свойствами. 1 ил., 1 табл.

Реферат

Изобретение относится к области композиционных материалов, а именно к металломатричным композиционным материалам на основе легких сплавов, армированных хаотично расположенными пластинчатыми включениями оксида матричного металла. Армированный пластинчатыми включениями оксида алюминия композиционный материал на алюминиевой матрице в настоящее время изготавливают методом спекания - спеченная алюминиевая пудра [Алюминиевые сплавы (свойства, обработка, применение). Справочник. Под редакцией Х. Нильсена, В. Хуфнагеля, Г. Ганулиса. Перевод с нем. М.Е. Дрица и Л.Х. Райтбарга. - М.: Металлургия, 1979. 679 с.]. Они обладают высокой теплопроводностью, низким коэффициентом термического расширения, малым удельным весом, высоким пределом прочности на растяжение в сочетании с практически полным отсутствием удлинения, высокой жаропрочностью. Получаемый таким способом композиционный материал весьма дорог, поскольку при спекании объем изделия уменьшается, что требует соответствующей оснастки, стойкость которой из-за термоциклирования невелика. По тем же причинам ограничены размеры и конфигурация спеченных изделий.

С другой стороны, известна технология получения литых дисперсно-упрочненных композиционных материалов, не ограниченных по размерам и конфигурации, которые получают замешиванием в расплав упрочняющих частиц. Дисперсно-упрочненные композиционные материалы системы алюминий-оксид алюминия весьма распространены в промышленности, но они не достигают уровня свойств спеченных композиционных материалов, поскольку армирующий компонент не может полностью перекрыть движение дислокации, а только ограничивает его скорость. Кроме того, плохое смачивание в системе алюминий-оксид алюминия затрудняет ввод наполнителя в расплав и таким образом приводит к повышению стоимости композита [Способ изготовления алюминиевых сплавов с дисперсным упрочнением. Андреев Г.Н.; Барахтина Н.Н.; Горшкова Н.Н.; Золоторевский Ю.С.; Разинов Г.Ф.; Серебрийский Э.И.; Чижиков В.В. Патент RU 2083321, B22D 19/H, B22D 11/00, B22D 21/04, С22С 21/00, заявл. 26.10.1993, опубл. 10.07.1997]. На решение этих проблем направлено данное изобретение.

Технической задачей данного изобретения является разработка способа получения композиционного материала с алюминиевой матрицей, армированной пластинчатыми включениями оксида алюминия методом литья.

Для решения поставленной задачи предложен способ получения композиционного материала, предусматривающий продувку алюминиевого расплава кислородом. Известно [Алюминиевые сплавы (свойства, обработка, применение). Справочник. Под редакцией Х. Нильсена, В. Хуфнагеля, Г. Ганулиса. Перевод с нем. М.Е. Дрица и Л.Х. Райтбарга. - М.: Металлургия, 1979. 679 с.], что взаимодействие расплава чистого алюминия с кислородом приводит к образованию оксидной пленки, состоящей из высокопрочного тугоплавкого оксида алюминия с толщиной слоя 20-50 нм, которая быстро растет. Адгезия оксидного слоя к расплаву весьма велика. При продувке расплава чистого алюминия кислородом формируются и всплывают на зеркало расплава заполненные кислородом пузыри, увлекая за собой жидкий расплав. Таким образом, при продувке расплава чистого алюминия кислородом весьма быстро весь расплав переходит в шлак, состоящий из макрослоев металла, перемежающихся с микрослоями оксида алюминия. Для решения этой проблемы предложено добавлять в шихту компоненты, содержащие водород. В качестве источника водорода можно использовать любые водородсодержащие материалы, но для обеспечения высокого и равномерного содержания водорода в расплаве предлагается использовать в качестве источника водорода жидкие углеводороды (минеральные масла), которыми покрывается поверхность шихты. При погружении замасленной шихты в расплав масло разлагается на водород и углерод. Водород насыщает жидкий металл. Избыток водорода выходит в атмосферу печи. Углерод является побочным продуктом реакции и остается в расплаве в виде саже-коксовых включений низкой плотности (1,6-2 г/см3), которые постепенно всплывают. Также углерод может образовывать карбиды компонентов сплава, которые также являются упрочняющей фазой. Как было указано выше, при продувке расплава кислородом формируются покрытые гамма-оксидом алюминия кислородные пузыри, которые всплывают к зеркалу расплава. В их гидравлическом «следе» возникает область пониженного давления, что приводит к выделению газообразного водорода. Пузыри водорода при контакте с оксидной пленкой абсорбируются с образованием комплексного соединения (Al2O3)*Н [В.Б. Деев, А.В. Феоктистов, И.Ф. Селянин, А.Л. Блумбах. Высокотемпературная обработка расплавов Al-Si Ползуновский альманах, 2003, №4. С. 85], что приводит к падению давления в пузыре водорода и его схлопыванию. Формирующаяся в результате ударная волна разрушает пленку гамма-оксида алюминия. Разрушение оксидной пленки облегчает наличие в ее структуре инородных оксидов. Отсюда использование в качестве матричного расплава технически чистого алюминия приводит к увеличению размеров пластинчатых включений, что отрицательно сказывается на литейных и механических свойствах композита.

Время продувки и расход кислорода определяются по интенсивности образования шлака на поверхности расплава. Незначительное количество шлака образуется в начале процесса продувки, затем толщина слоя шлака стабилизируется, в дальнейшем рост количества шлака свидетельствует об абсорбции всего растворенного в расплаве водорода на оксидной пленке и необходимости прекращения процесса.

Таким образом, расплав насыщается небольшими фрагментами оксидных пленок (Фиг. 1), которые являются армирующим компонентом композиционного материала. Условный предел текучести на растяжение полученного композита практически равен пределу прочности (разница не более 0,5%), относительное удлинение близко к 0. Практически полное отсутствие относительного удлинения связано с ограниченностью области течения матричного металла. Водород в сплаве связан в комплексном соединении, не образуя газовых раковин, балл пористости отливок не более 1. Себестоимость полученного композита ниже, чем у рядового алюминиевого литья, потому что для его производства могут быть использованы некондиционные дешевые шихтовые материалы, загрязненные углеводородами.

Литой композицонный материал изготавливают следующим образом.

Сырьевые материалы: использована металлошихта из лома АК12 по ГОСТ 15878 (химический состав металлошихты определен на спектрометре Аргон 5-СФ) толщиной до 20 мм. Около 80% лома было обмазано моторным маслом Лукойл Люкс 10W-40 по СТО 00044434-003-2005. Для продувки использовался кислород по ГОСТ 5583-78 в баллоне.

Оборудование: Печь сопротивления тигельная CAT-0,16 с чугунным окрашенным тиглем, редуктор кислородный БКО-50-12,5 с резиновым шлангом, фурма графитовая сечением 110 мм2, преобразователь термоэлектрический ТП 0395/6 по ТУ 4211-013-13282997-04.

Расплавление шихты: Включили печь. Задатчик температуры установили на уровне 700°C. В тигель печи загрузили около 20% металлозавалки, не покрытой пленками моторного масла. При расплавлении были залиты в металлическую форму (кокиль) контрольные образцы для испытаний на растяжение. Затем в жидкий расплав загружали постепенно замасленную шихту, утапливая ее в расплаве ковшом. Крышка печи открывалась только для загрузки шихты, чтобы ограничить доступ кислорода и снизить соответственно интенсивность горения масляных пленок. Покровные флюсы не использовали.

Продувка: Продувку начали после полного расплавления шихты и доведения температуры до 700°C. Крышка печи была снята и установлена фурма. Продувку проводили с расходом кислорода 0,05-0,07 Нсм2/мин. В течение 10 минут на зеркале расплава сформировался слой шлака толщиной около 1 см (кроме поверхности зеркала расплава по периметру тигля), ограничивающий «бурление» расплава и таким образом, благоприятно сказывающийся на усвоении кислорода. Длительность продувки была 3 часа. Толщина слоя шлака в процессе продувки не увеличивалась. Температура металла поддерживалась задатчиком на одном уровне.

Разливка: По окончании продувки фурма была извлечена из печи, слой шлака удален литейной ложкой. Заливка производилась ковшом из нержавеющей стали в литейную металлическую форму (кокиль), подогретый до 300°C газовой горелкой.

На шлифах (Фиг. 1) можно обнаружить армирующие металлическую матрицу иглообразные (фактически пластинчатые) компоненты с толщиной до 1-2 мкм, характерным размером 200-300 мкм, которые являются оксидными пленами, армирующими металлическую матрицу.

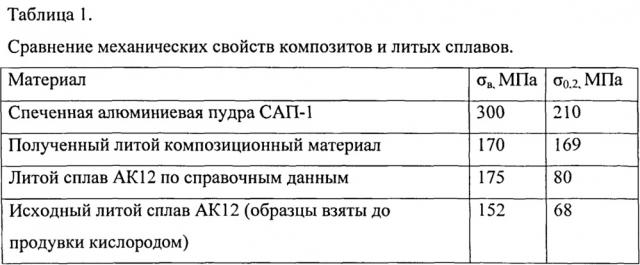

Предел прочности на растяжение σв и условный предел текучести σ0,2 полученного композиционного материала в сравнении с спеченной алюминиевой пудрой САП-1 [Физические величины: Справочник / Под ред. И.С. Григорьева, Е.З. Мейлихова. - М.: Энергоатомиздат, 1991. - 1232 с.], литым алюминиевым сплавом исходного состава по данным [Физические величины: Справочник / Под ред. И.С. Григорьева, Е.З. Мейлихова. - М.: Энергоатомиздат, 1991. - 1232 с.] и взятым до продувки кислородом образцом алюминиевого сплава исходного состава (контрольный образец) приведены в табл. 1. Измерения проведены на установке Инстрон 3385 на 3 образцах.

Из табл. 1 видно, что полученный композиционный материал обладает очень высоким условным пределом текучести, близким к САП-1 и значительно превосходящим результаты контрольного образца, который был поражен газовыми раковинами, что обусловило снижение механических свойств по сравнению со справочными данными. Высокий условный предел текучести обеспечивает сохранение геометрии отливки при высоких нагрузках. Кроме того, в полученном композиционном материале минимальный уровень газовых дефектов, что обеспечивает стабильность механических свойств вне зависимости от качества шихтовых материалов.

Способ получения литого композиционного материала с алюминиевой матрицей, армированной пластинчатыми включениями оксида алюминия, характеризующийся тем, что осуществляют подготовку алюминиевой шихты, содержащей 20% лома алюминия и 80% лома алюминия с добавкой жидкого углеводорода, осуществляют загрузку в печь 20% алюминиевого лома, его расплавление и последующую загрузку в жидкий расплав алюминиевого лома с добавкой жидкого углеводорода, а после полного расплавления шихты осуществляют продувку расплава кислородом в течение 3 часов под сформированным на зеркале расплава слоем шлака, который по окончании продувки удаляют, и заливают полученный расплав в литейную форму.