Держатель подложки

Иллюстрации

Показать всеИзобретение относится к СВЧ технике и может быть использовано для изготовления держателей для подложек, на которых формируют методом плазменного парофазного химического осаждения пленки или покрытия различных материалов, в частности углеродные (алмазные) пленки или покрытия. Держатель подложки выполнен в виде диска из тугоплавкого высокотемпературного переходного металла, при этом верхняя поверхность держателя, выполнена шлифованной, а нижняя поверхность держателя содержит кольцевые пазы, образованные концентрическими окружностями. Между кольцевыми пазами образованы внешний и средний теплоотводящие элементы в виде кольцевых выступов и центральный теплоотводящий элемент, представляющий собой выступ в виде круга. Обеспечивается повышение однородности распределения температурного поля по поверхности держателя, обеспечивающего однородность роста пленки по толщине. 10 з.п. ф-лы, 3 ил., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к СВЧ технике и может быть использовано для изготовления держателей для подложек, на которых формируют методом плазменного парофазного химического осаждения пленки или покрытия различных материалов, в частности углеродные (алмазные) пленки или покрытия.

УРОВЕНЬ ТЕХНИКИ

Из RU 2403318 С2, опубл. 10.11.2010, известен держатель подложки, выполненный в виде диска из молибдена, нижняя поверхность которого находится в тепловом контакте с газовым теплообменником, причем газовый теплообменник находится в контакте с нижней поверхностью держателя по площади 30-90%, при этом держатель соединен с радиальным волноводом через тороидальную мембрану.

Однако известный держатель подложки ввиду периферийности контакта камеры теплообменника с коллектором реактора не позволяет эффективно отводить излишки тепла со всей поверхности держателя.

Наиболее близким аналогом заявленного изобретения является US 2014/0234556 А1, опубл. 21.08.2014. В наиболее близком аналоге раскрыт держатель подложки в виде диска из карбида тугоплавкого материала, в котором система подачи рабочей газовой смеси находится под подложкой. Нижняя поверхность подложки имеет дугообразные распорные элементы, которые позволяют газовой смеси распространяться по всей поверхности подложки. Под подложкой образуется дополнительный объем с газом, в котором можно варьировать соотношение подаваемых в реактор газов.

Таким образом, использование в такой системе подачи рабочей смеси газов основного технологического процесса (осаждение пленок алмаза из газовой фазы), обладающих различными коэффициентами теплопроводности, позволяет управлять температурой подложки вдоль ростовой поверхности. Однако для контроля температуры вдоль ростовой поверхности подложки необходимо измерение температуры как минимум в двух точках - в центральной части подложки и на ее периферии. Данное требование усложняет процесс автоматизации предложенного способа управления температурой подложки.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача предлагаемого технического решения состоит в разработке держателя подложки с однородным распределением температурного поля по поверхности держателя, обеспечивающего получение на подложке алмазных пленок с высокой степенью однородности по толщине.

Техническим результатом изобретения является повышение однородности распределения температурного поля по поверхности держателя, обеспечивающего однородность роста пленки по толщине.

Указанный технический результат достигается за счет того, что держатель подложки выполнен в форме диска из тугоплавкого высокотемпературного переходного металла, при этом верхняя поверхность держателя выполнена шлифованной, а нижняя поверхность держателя содержит кольцевые пазы, образованные концентрическими окружностями, при этом между кольцевыми пазами образованы внешний и средний теплоотводящие элементы в виде кольцевых выступов и центральный теплоотводящий элемент, представляющий собой выступ в виде круга.

Радиус центрального теплоотводящего элемента а=3-6 мм.

Ширина внешнего и среднего теплоотводящих элементов d=0,5-1 мм.

Ширина первого кольцевого паза b=(4-7)d.

Ширина второго кольцевого паза c=(9-11)d.

Ширина третьего кольцевого паза e=(20-25)d.

Глубина пазов составляет 0,5-1 мм.

В качестве высокотемпературного переходного металла использован молибден, вольфрам, тантал.

Диаметр держателя составляет 57-76 мм.

Толщина держателя составляет 4-4,5 мм.

Шлифованная поверхность держателя выполнена с характерной плоскостностью не более 5 мкм.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

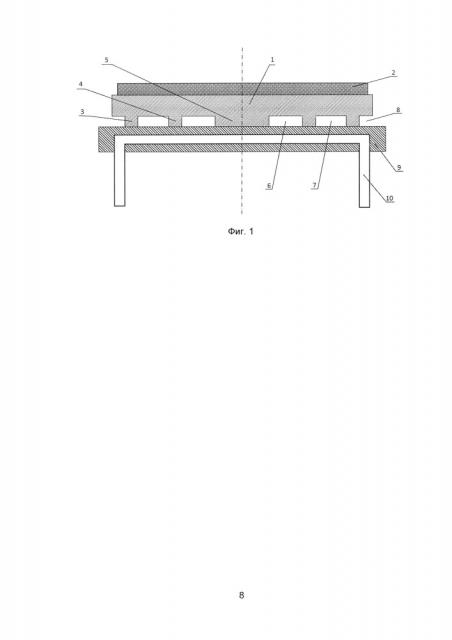

Фиг. 1 - продольный разрез держателя подложки;

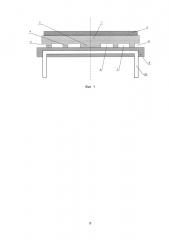

Фиг. 2 - вид снизу держателя подложки;

Фиг. 3 - график распределения температуры по поверхности: а) подложки; б) алмазной пленки; в) держателя подложки.

1 - держатель подложки;

2 - подложка;

3 - внешний теплоотводящий элемент;

4 - средний теплоотводящий элемент;

5 - центральный теплоотводящий элемент;

6 - первый кольцевой паз;

7 - второй кольцевой паз;

8 - третий кольцевой паз;

9 - коллектор плазменного реактора;

10 - трубопровод для хладагента.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Согласно фиг. 1, 2 держатель (1) подложки (2) выполнен в форме диска из тугоплавкого высокотемпературного переходного металла, при этом верхняя поверхность держателя (1) выполнена шлифованной, а нижняя поверхность держателя (1) содержит кольцевые пазы (6, 7, 8), образованные концентрическими окружностями, при этом между кольцевыми пазами (6, 7, 8) образованы внешний (3) и средний (4) теплоотводящие элементы в виде кольцевых выступов и центральный (5) теплоотводящий элемент, представляющий собой выступ в виде круга.

Радиус центрального (5) теплоотводящего элемента а=3-6 мм.

Ширина внешнего (3) и среднего (4) теплоотводящих элементов d=0,5-1 мм.

Ширина первого (6) кольцевого паза b=(4-7)d.

Ширина второго (7) кольцевого паза с=(9-11)d.

Ширина третьего (8) кольцевого паза e=(20-25)d.

Глубина пазов составляет 0,5-1 мм.

В качестве высокотемпературного переходного металла использован молибден, вольфрам, тантал.

Диаметр держателя (1) составляет 57-76 мм.

Толщина держателя (1) составляет 4-4,5 мм.

Шлифованная поверхность держателя выполнена с характерной плоскостностью не более 5 мкм.

Пример 1

Держатель (1) подложки (2) изготавливают в форме диска толщиной 4-4,5 мм и диаметром 57 мм из молибдена. Причем верхнюю поверхность держателя (1) обрабатывают до достижения плоскостности 1 мкм, а на нижней поверхности формируют три кольцевых паза (6, 7, 8) глубиной 0,5-1 мм, образованные концентрическими окружностями, при этом между кольцевыми пазами (6, 7, 8) образованы внешний (3) и средний (4) теплоотводящие элементы в виде кольцевых выступов и центральный (5) теплоотводящий элемент, представляющий собой выступ в виде круга. Радиус центрального (5) теплоотводящего элемента а=3-6 мм, ширина внешнего (3) и среднего (4) теплоотводящих элементов d=0,5-1 мм; ширина первого (6) кольцевого паза b=4d; ширина второго (7) кольцевого паза c=9d; ширина третьего (8) кольцевого паза e=20d. Держатель (1) устанавливают на коллектор (9) плазменного реактора, а затем на верхнюю поверхность держателя (1) помещают кремниевую подложку (2) с полированной поверхностью для применения в микроэлектронике. При включении системы в реактор подается газовая смесь, необходимая для нанесения пленки, а в центральной части реактора образуется плазма. В результате за счет плазменного парофазного осаждения на подложке (2) образуется алмазная пленка.

Пример 2

Пример 2 аналогичен примеру 1, за исключением следующих отличий: диаметр держателя 76 мм; ширина первого (6) кольцевого паза b=7d; ширина второго (7) кольцевого паза с=11d; ширина третьего (8) кольцевого паза e=25d; плоскостность верхней поверхности держателя - 0,5 мкм.

Как показали эксперименты, распределение температуры по ростовой поверхности подложки с расстоянием от центра подложки имеет характер (температура подложки снижается от ее центра к краю), продемонстрированный на фиг. 3а (за центр подложки принято начало координат). Такое распределение температуры по ростовой поверхности подложки вызывает аналогичное распределение толщины выращенной алмазной пленки с расстоянием от центра подложки (Фиг. 3б). При применении заявленного держателя подложки, на нижней поверхности которого расположены теплоотводящие элементы, распределение температурного поля держателя имеет характер (температура держателя увеличивается от его центра к краю), продемонстрированный на Фиг. 3в. В результате температурное поле держателя компенсирует температурное поле подложки. Такая компенсация обеспечивает более равномерное распределение температуры на ростовой поверхности подложки, а следовательно, и равномерную толщину выращенной пленки по всей поверхности.

Шлифованная верхняя поверхность держателя обеспечивает образование теплового контакта по всей поверхности между держателем и кремниевой подложкой, что обеспечивает повышение однородности распределения температурного поля по поверхности держателя, обеспечивающего однородность роста пленки по толщине.

Таким образом, предлагаемое изобретение позволяет получить держатель подложки, позволяющий повысить однородность распределения температурного поля по поверхности держателя, обеспечивающего однородность роста пленки по толщине.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

1. Держатель подложки, отличающийся тем, что он выполнен в виде диска из тугоплавкого высокотемпературного переходного металла, при этом верхняя поверхность держателя выполнена шлифованной, а нижняя поверхность держателя содержит кольцевые пазы, образованные концентрическими окружностями, при этом между кольцевыми пазами образованы внешний и средний теплоотводящие элементы в виде кольцевых выступов и центральный теплоотводящий элемент, представляющий собой выступ в виде круга.

2. Держатель по п. 1, отличающийся тем, что радиус центрального теплоотводящего элемента а=3-6 мм.

3. Держатель по п. 1, отличающийся тем, что ширина внешнего и среднего теплоотводящих элементов d=0,5-1 мм.

4. Держатель по п. 1, отличающийся тем, что ширина первого кольцевого паза b=(4-7)d.

5. Держатель по п. 1, отличающийся тем, что ширина второго кольцевого паза c=(9-11)d.

6. Держатель по п. 1, отличающийся тем, что ширина третьего кольцевого паза e=(20-25)d.

7. Держатель по пп. 1-3, отличающийся тем, что глубина пазов составляет 0,5-1 мм.

8. Держатель по п. 1, отличающийся тем, что в качестве тугоплавкого высокотемпературного переходного металла использован молибден, вольфрам, тантал.

9. Держатель по п. 1, отличающийся тем, что его диаметр составляет 57-76 мм.

10. Держатель по п. 1, отличающийся тем, что его толщина составляет 4-4,5 мм.

11. Держатель по п. 1, отличающийся тем, что шлифованная поверхность держателя выполнена с характерной плоскостностью не более 5 мкм.