Способ получения изделий из тугоплавких материалов

Иллюстрации

Показать всеИзобретение относится к получению изделий из тугоплавких материалов. Способ включает приготовление экзотермической смеси порошков, формование шихтовой заготовки, инициирование реакции самораспространяющегося высокотемпературного синтеза (СВС) и прессование полученного продукта СВС. Экзотермическую смесь порошков прессуют в брикеты толщиной 10-30 мм и относительной плотностью 0,5-0,7. Шихтовую заготовку формуют в виде слоев упомянутых брикетов экзотермической смеси порошков, разделенных слоем графита толщиной 0,2-1,0 мм. Реакцию СВС инициируют одновременно во всех слоях шихтовой заготовки при давлении 5-20 МПа, при этом через 1-20 с после инициирования полученный продукт СВС прессуют под давлением 100-450 МПа в течение 1-30 с. Обеспечивается получение изделий с минимальной остаточной пористостью и высокой твердостью. 1 ил., 1 табл., 2 пр.

Реферат

Изобретение относится к порошковой металлургии, в частности к способам получения изделий из тугоплавких материалов, сочетающим самораспространяющийся высокотемпературным синтез (СВС) с процедурой компактирования целевого продукта, и может быть использовано для изготовления режущего инструмента, тугоплавких и износостойких изделий, мишеней для нанесения композитных покрытий и других целей.

Известен способ получения изделий из тугоплавких материалов, включающий приготовление экзотермической смеси порошков металлов и неметаллов, формование шихтовой заготовки, инициирование реакции СВС и прессование горячего целевого продукта синтеза [Питюлин А.Н. Силовое СВС-компактирование твердых сплавов переменного состава. Черноголовка, Издательство Территория, 2001, с. 333-354].

Известен также способ получения изделий из керамических композитов методом СВС-компактирования, включающий приготовление экзотермической смеси порошков, содержащей оксид бора, алюминий, титан, цирконий, оксиды титана и циркония, формование шихтовой заготовки диаметром 10-80 мм и высотой 15-20 мм, инициирование реакции СВС и прессование конечного продукта под давлением 4-20 МПа [RU 2283207 С2, B22F 3/23, С04В 35/65, С22С 29/00, 10.09.2006 г.].

Известен также способ получения изделий из тугоплавких материалов, включающий приготовление трех экзотермических смесей, послойное размещение на металлической подложке промежуточного, распыляемого и инициирующего слоев, инициирование реакции самораспространяющегося высокотемпературного синтеза (СВС) и прессование продуктов синтеза под давлением 20 МПа. Инициирующий слой, содержащий Ti - 75,6; С - 12,0; В - 12,4 мас.%, использовали в качестве «химической печки». Сгоревший инициирующий слой нагревает и инициирует реакцию СВС в прилегающем к нему распыляемом слое [RU 2305717 С2, С23С 14/36, B22F 3/105, 10.09.2007 г.].

Следует отметить, что использованная схема инициирования не обеспечивает необходимый тепловой режим СВС-компактирования. Последовательное сгорание экзотермических слоев увеличивает время задержки прессования и снижает эффективность использования химической печки. Снижение температуры горения затрудняет уплотнение продуктов СВС.

Наиболее близким техническим решением является способ, включающий приготовление экзотермической смеси и смеси порошков химической печки. В прототипе слой экзотермической смеси помещали между двумя слоями химической печки. Для предотвращения взаимодействия шихтовую заготовку отделяли от смеси порошков химической печки бумагой из терморасширенного графита. Синтез проводили в реакционной пресс-форме на гидравлическом прессе ДА-1532Б с применением песка в качестве передающей давление среды. Горение инициировали вольфрамовой спиралью, раскаленной электрической искрой. После окончания горения горячий продукт синтеза прессовали под давлением 70-200 кгс/см2. Полученные образцы разгружали из пресс-формы и охлаждали в песке (Потанин А.Ю. «Получение керамических материалов в системах Mo-Si-B и Cr-Al-Si-B методом самораспространяющегося высокотемпературного синтеза», Автореферат диссертации на соискание ученой степени кандидата технических наук, М., МиСиС, 2014, стр. 1-22).

Недостатком известного способа является высокая остаточная пористость тугоплавкого материала. Причиной нарушения теплового режима СВС-компактирования является то, что реакции СВС инициируют в экзотермической смеси, а затем от нее зажигаются смеси порошков химической печки. В этом случае тепло отводится из центрального слоя к наружному, что снижает эффективность использования химической печки и увеличивает пористость целевого продукта.

Общими недостатками известных технических решений является высокая остаточная пористость и низкая твердость тугоплавких материалов, а также низкий выход годных изделий. Указанные недостатки обусловлены особенностью СВС-компактирования: после завершения экзотермической реакции происходит охлаждение и уменьшение пластичности синтезированного продукта. Ограниченное время проявления пластичности затрудняет получение тугоплавких материалов с минимальной остаточной пористостью. Быстрое остывание является также причиной возникновения термических напряжений, под действием которых разрушаются изделия из тугоплавкого материала. Тепловой режим СВС-компактирования зависит от толщины шихтовой заготовки: увеличение размера заготовки приводит к уменьшению скорости остывания целевого продукта. Таким образом, увеличивая толщину шихтовой заготовки, можно подобрать оптимальные условия получения методом СВС-компактирования изделий из тугоплавких материалов с минимальной остаточной пористостью и высоким выходом годных изделий. Однако в этом случае толщина изделия будет превышать необходимый размер. Большой объем механической обработки изделия делает нецелесообразным получение такого изделия.

Техническим результатом предлагаемого способа является получение изделий из материалов с минимальной остаточной пористостью, высокой твердостью и выходом годного.

Технический результат достигается тем, что способ получения изделий из тугоплавких материалов включает приготовление экзотермической смеси порошков, формование шихтовой заготовки, инициирование реакции самораспространяющегося высокотемпературного синтеза (СВС) и прессование полученного продукта СВС, при этом экзотермическую смесь порошков прессуют в брикеты толщиной 10-30 мм и относительной плотностью 0,5-0,7, причем шихтовую заготовку формуют в виде слоев упомянутых брикетов экзотермической смеси порошков, разделенных слоем графита толщиной 0,2-1,0 мм, а реакцию СВС инициируют одновременно во всех слоях шихтовой заготовки при давлении 5-20 МПа, при этом через 1-20 секунд после инициирования полученный продукт СВС прессуют под давлением 100-450 МПа в течение 1-30 секунд.

Сущность изобретения заключается в следующем.

Из экзотермической смеси прессуют несколько брикетов толщиной 10-30 мм и относительной плотностью 0,5-0,7. Из нескольких брикетов составляют слоевую шихтовую заготовку. Между брикетами помещают слой графита толщиной 0,2-1,0 мм. Количество брикетов в шихтовой заготовке зависит от мощности используемого прессового оборудования. Увеличение размера шихтовой заготовки приводит к уменьшению скорости остывания, что обеспечивает тепловой режим, необходимый для получения изделий из тугоплавких материалов с минимальной остаточной пористостью и высоким выходом годных изделий. Выбор толщины брикета из соотношения 10-30 мм является оптимальным для получения тугоплавкого материала с минимальной пористостью, высокой твердостью и выходом годного. Уменьшение толщины брикетов менее 10 мм не обеспечивает получение плотного тугоплавкого материала с минимальной остаточной пористостью. Увеличение соотношения более 30 мм затрудняет удаление примесного газа, выделившегося в ходе экзотермической реакции, который препятствует консолидации тугоплавкого материала. Уменьшение относительной плотности брикета менее 0,5 или увеличение относительной плотности более 0,7 приводит к уменьшению скорости и температуры горения, а также к уменьшению пластичности и увеличению остаточной пористости тугоплавкого материала.

Использование графита толщиной менее 0,2 мм не обеспечивает надежного разделения полученных изделий, а толщиной более 1,0 мм приводит к уменьшению температуры горения, снижению пластичности СВС-продукта и увеличению остаточной пористости тугоплавких материалов.

Одновременное горение брикетов позволяет осуществить реакцию самораспространяющегося высокотемпературного синтеза (СВС) с минимальным временем задержки прессования. Это уменьшает потери тепла из синтезированного продукта и обеспечивает максимальную степень уплотнения синтезированного продукта.

Реакцию СВС тугоплавкого материала осуществляют при давлении 5-20 МПа в течение 1-20 секунд, а компактирование - при давлении 100-450 МПа в течение 1-30 секунд. Выбор указанных интервалов давлений и временных выдержек является оптимальным для получения тугоплавкого материала, сочетающего высокую плотность, твердость и выход годного. Снижение давления на стадии синтеза менее 5 МПа приводит к снижению скорости и температуры горения экзотермических смесей, а соответственно и к снижению пластичности продукта СВС. Увеличение давления более 20 МПа затрудняет удаление примесного газа, выделяющегося в ходе экзотермической реакции. Соответственно уменьшение времени задержки прессования менее 1 секунды приводит к неполному удалению примесного газа, а увеличение более 20 секунд - к уменьшению температуры продукта СВС.

При давлении менее 100 МПа снижается скорость пластической деформации и возрастает пористость продукта СВС. Увеличение давления более 450 МПа нецелесообразно, так как возрастает уровень термических напряжений, приводящих к образованию трещин и снижению выхода годного. Соответственно уменьшение времени выдержки под давлением менее 1 секунды приводит к неполному удалению примесного газа, выделяющегося в ходе СВС, а увеличение более 30 секунд - к уменьшению температуры продукта СВС и увеличению остаточной пористости.

Осуществление предложенного способа иллюстрируется следующими примерами.

Пример 1

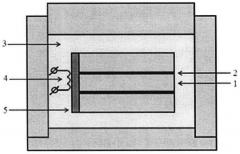

Готовят экзотермическую смесь, содержащую 73,35 мас.% титана марки ПТМ (ТУ 14-1-3086-80), 18,65 мас.% бора марки аморфный Б-99А (ТУ 1-92-154-90) и 8,0 мас.% технического углерода (сажа) марки П804Т (ТУ 38-1154-88), из которой прессуют три брикета диаметром 58 мм, высотой 16 мм и относительной плотностью 0,55. Из них формируют трехслойную шихтовую заготовку, в которой слои отделяют друг от друга слоем графита толщиной 0,2 мм. Слоевую шихтовую заготовку помещают в пресс-форму. Схема пресс-формы с шихтовой заготовкой представлена на фиг. 1. На боковой (цилиндрической) поверхности шихтовой заготовки устанавливают слой поджигающего состава, контактирующий со всеми брикетами, и вольфрамовую спираль для его воспламенения. В качестве поджигающего состава использовали стехиометрическую смесь порошков титана марки ПТМ и углерода технического (сажа) марки П804Т. Свободное пространство в пресс-форме заполняют передающей давление дисперсной средой - порошок оксида кремния дисперсностью 200-300 мкм. Собранную пресс-форму устанавливают на рабочем столе гидравлического пресса усилием 160 тонн. Затем в пресс-форме устанавливают давление 10 МПа и инициируют реакции горения (СВС) в шихтовой заготовке. Через 1,5 секунды с момента инициирования горения давление прессования увеличивают до 100 МПа и выдерживают в течение 5 секунд. Горячий продукт СВС извлекают из пресс-формы и охлаждают в песке. После остывания синтезированный продукт разделяют на три пластины, состоящие из карбида титана и диборида титана. Остаточная пористость составляет 1,1%, твердость по Виккерсу - 28 ГПа, выход годного - 100%.

Пример 2

Готовят экзотермическую смесь, содержащую 48,5 мас.% циркония марки ПЦрК- 2, 33,3 мас.% хрома ПХ-1С (ГОСТ 5905-79) и 18,2 мас.% бора марки аморфный Б-99А (ТУ 1-92-154-90), из которой прессуют три брикета диаметром 58 мм, высотой 16 мм и относительной плотностью 0,6. Из них формируют трехслойную шихтовую заготовку, в которой брикеты отделены друг от друга слоем графита толщиной 0,2 мм. Шихтовую заготовку помещают в пресс-форму. Схема пресс-формы с шихтовой заготовкой представлена на фиг. 1а. На боковой (цилиндрической) поверхности шихтовой заготовки устанавливают инициирующее устройство. Оно состоит из вольфрамовой спирали и слоя поджигающего состава, контактирующего со всеми брикетами. В качестве поджигающего состава используют стехиометрическую смесь порошков титана марки ПТМ и углерода технического (сажа) марки П804Т. Свободное пространство в пресс-форме заполняют передающей давление дисперсной средой - порошок оксида кремния дисперсностью 200-300 мкм. Собранную пресс-форму устанавливают на рабочем столе гидравлического пресса усилием 160 тонн. Затем в пресс-форме устанавливают давление 10 МПа и инициируют реакции самораспространяющегося высокотемпературного синтеза (СВС) в шихтовой заготовке. Через 1,5 секунды с момента инициирования горения давление прессования увеличивают до 100 МПа и выдерживают в течение 5 секунд. Горячий продукт СВС извлекают из пресс-формы и охлаждают в песке. После остывания синтезированный продукт разделяют на три пластины, состоящие из диборида циркония и борида хрома. Остаточная пористость составляет 0,6%, твердость по Виккерсу - 25 ГПа, выход годного - 100%.

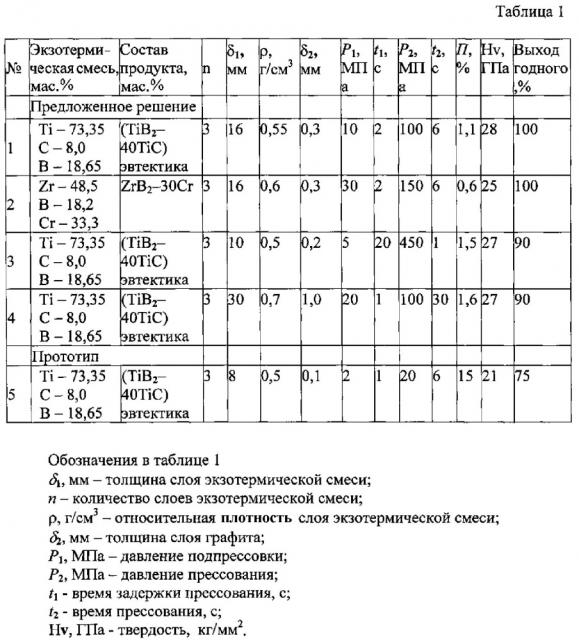

Другие примеры получения изделий из тугоплавких материалов и их характеристики сведены в Таблице. Там же представлены характеристики изделия из тугоплавкого материала, полученного известным способом. Видно, что предложенный способ получения изделий из тугоплавких материалов (примеры 1-4) в сравнении с известным способом (пример 5) позволяет уменьшить остаточную пористость, увеличить твердость тугоплавких материалов и выход годных изделий.

Предлагаемый способ может применяться для получения изделий из тугоплавких материалов, изготовления режущего инструмента, мишеней для нанесения композитных покрытий и других целей.

Способ получения изделий из тугоплавких материалов, включающий приготовление экзотермической смеси порошков, формование шихтовой заготовки, инициирование реакции самораспространяющегося высокотемпературного синтеза (СВС) и прессование полученного продукта СВС, отличающийся тем, что экзотермическую смесь порошков прессуют в брикеты толщиной 10-30 мм и относительной плотностью 0,5-0,7, причем шихтовую заготовку формуют в виде слоев упомянутых брикетов экзотермической смеси порошков, разделенных слоем графита толщиной 0,2-1,0 мм, а реакцию СВС инициируют одновременно во всех слоях шихтовой заготовки при давлении 5-20 МПа, при этом через 1-20 с после инициирования полученный продукт СВС прессуют под давлением 100-450 МПа в течение 1-30 с.