Способ и система глубокой утилизации тепла продуктов сгорания котлов электростанций

Иллюстрации

Показать всеИзобретение относится к станционной энергетике, конкретнее к энергосбережению при эксплуатации котлов электростанций, содержащих паротурбинные установки (ПТУ). В способе глубокой утилизации осуществляют подачу конденсата ПТУ в водогазовый теплообменник (ВГТ) на выходе из котла и нагрев конденсата за счет тепла продуктов сгорания (ПС), продукты сгорания в (ВГТ) охлаждают до температуры ниже точки росы на (5-10)°C, полученный конденсат (ПС) собирают, подвергают очистке по известной технологии и направляют в конденсатную линию и далее последовательно в подогреватель конденсата, деаэратор и котел. Для реализации способа система глубокой утилизации (ГУ) включает размещенный под водогазовым теплообменником (ВГТ) резервуар для слива конденсата (ПС), баки сбора и запаса конденсата, дренажный и конденсатный насосы, а также участок обработки конденсата, соединенный с конденсатной линией станции. Кроме экономии тепла (топлива) данное решение обеспечивает снижение эмиссии токсичных оксидов NOХ и CO2 за счет подавления водяными парами, уменьшения расхода топлива, получение дополнительной воды, которая может использоваться для подпитки котла и других нужд, устраняет или сводит к минимуму конденсацию в газовом тракте и дымовой трубе, улучшают условия их службы, отпадает необходимость в рециркуляции дымовых газов для предотвращения конденсации. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к станционной энергетике, конкретнее к технологии глубокой утилизации тепла продуктов сгорания (ПС) газовых котлов паротурбинных электростанций.

Известны способы и системы глубокой утилизации, ГУ, тепла ПС котлов, предусматривающие глубокое охлаждение ПС в водогазовых теплообменниках (ВГТ) до температуры ниже точки росы ТР и конденсацию водяных паров, образовавшихся в ПС в результате сжигания топлива (водорода, углеводородов) и содержавшихся в воздухе [1, 2]. В качестве охладителя используют холодную воду - например, водопроводную, идущую на ГВС, подпиточную котлов и т.п. (А.А. Кудинов. Энергосбережение в теплогенерирующих установках. М., Машиностроение, 2012 г.) [1]. Такой водогазовый теплообменник является по существу поверхностным утилизационным конденсационным теплообменным аппаратом. Теплообменник устанавливают на выходе котла - в хвостовых поверхностях либо в газоходе, на стыке с котлом. Описанная в [2] (Е. Шадек, Б. Маршак, И. Крыкин, В. Горшков. Конденсационный теплообменник-утилизатор - модернизация котельных установок. «Промышленные и отопительные котельные и мини-ТЭЦ», 5(26) 2014 г.) установка (с ВГТ в газоходе котла) может рассматриваться как аналог.

Известны системы ГУ на базе теплонасосных технологий, а именно - абсорбционных бромистолитиевых холодильных машин (АБХМ) или тепловых насосов, АБТН (Е. Шадек, Б. Маршак, А. Анохин, В. Горшков. Глубокая утилизация тепла отходящих газов теплогенераторов. Там же, 2(23) 2014 г.) [3]. В таких системах теплообменник включают в замкнутый холодильный контур испарителя АБХМ или АБТН, в котором циркулирует охлаждающая вода с температурой меньше точки росы. Практических перспектив такие системы не имеют ввиду больших капзатрат, необходимости градирни и больших площадей.

Температура точки росы для ПС природного газа 50-55°C. Для надежной конденсации требуется охлаждение ПС до температуры порядка 40°C.

Температура конденсата паровой турбины составляет, как правило, пределы 20-35°C, что, при подаче его в ВГТ, позволяет охладить ПС до требуемых 40°C, обеспечить конденсацию содержащихся в них водяных паров, т.е. глубокую утилизацию

В качестве прототипа принят способ утилизации тепла ПС котлов паротурбинных электростанций путем нагрева конденсата за счет тепла продуктов сгорания, содержащий подачу конденсата из конденсатора паровой турбины в водогазовый теплообменник (ВГТ), размещенный на выходе из котла, нагрев конденсата и охлаждение продуктов сгорания в этом теплообменнике, подачу нагретого конденсата в конденсатную линию и далее последовательно в деаэратор и котел (П.А. Березинец, Г.Г. Ольховский. Перспективные технологии и энергоустановки для производства тепловой и электрической энергии. Раздел шестой. 6,2 газотурбинные и парогазовые установки. 6.2.2. Парогазовые установки. ОАО «ВТИ». «Современные природоохранные технологии в энергетике». Информационный сборник под ред В.Я. Путилова. Издательский Дом МЭИ. 2007 г. (прототип) [4].

Водогазовый теплообменник (ВГТ) размещается на выходе станционного котла, в хвостовых конвективных поверхностях нагрева, это так называемый газовый подогреватель конденсата (ГПК).

Из конденсатосборника конденсатора турбины конденсат направляют (иногда через блочную обессоливающую установку, БОУ) в водогазовый теплообменник, а из него последовательно в подогреватели конденсата и деаэратор. При нормативном качестве конденсата БОУ может байпасироваться.

Для предотвращения конденсации водяных паров из ПС на последних трубах ВГТ температуру конденсата перед ним поддерживают не ниже 60°C посредством рециркуляции на вход в него подогретого конденсата,

В известном способе температура ПС на выходе из теплообменника выше точки росы, а именно: при нагреве конденсата до 60°C температура ПС за ВГТ находится в пределах не ниже 70-80°C.

Таким образом, в решении-прототипе ПС охлаждают в теплообменнике до температуры выше температуры точки росы на интервале 15-30°C.

Для дополнительного снижения температуры ПС в линию рециркуляции конденсата включен водо-водяной теплообменник (ВВТО), охлаждаемый подпиточной водой теплосети. Сетевую воду подогревают в ГПК конденсатом. Использование ВВТО позволяет более глубоко охладить ПС. При дополнительном охлаждении газов на 10°C в каждом котле можно получить около 3,5 Гакл/ч теплофикационной нагрузки.

Цель изобретения - повышение тепловой экономичности (экономия топлива, увеличение КПД), снижение токсичных выбросов с ПС, получение избыточной воды для подпитки и других нужд, улучшение условий службы и долговечности газового тракта.

Эта цель достигается тем, что в предложенном способе продукты сгорания (ПС) в водогазовом теплообменнике (ВГТ) охлаждают до температуры ниже точки росы на (5-10)°C, полученный конденсат из продуктов сгорания собирают, подвергают очистке по известной технологии и направляют последовательно в подогреватель конденсата, деаэратор и котел.

Для реализации заявляемого способа предлагается система глубокой утилизации тепла, содержащая размещенный под водогазовым теплообменником резервуар для слива конденсата продуктов сгорания, баки сбора и запаса конденсата, дренажный и конденсатный насосы, а также участок обработки конденсата, соединенный с конденсатной линией.

Возможны варианты размещения ВГТ за котлом, при сохранении существа и формулы изобретения:

- в обмуровке самого котла - в составе хвостовых поверхностей как последняя по ходу ПС секция в конвективной шахте, в качестве конденсационного экономайзера;

- в газоходе, на стыке с котлом.

Предлагаемое решение иллюстрируется на примере системы с установкой водогазового теплообменника в газоходе котла.

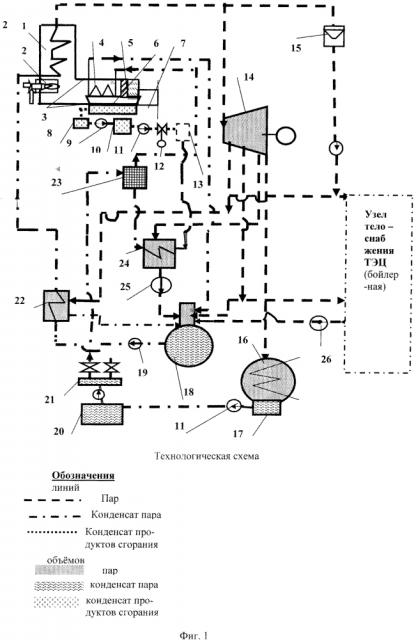

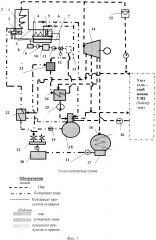

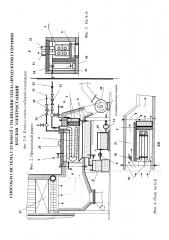

На фиг. 1 представлена технологическая схема станции на базе теплофикационной турбины с отборами пара и системой регенеративного подогрева конденсата; на фиг. 2-4 - узел глубокой утилизации - водогазовый теплообменник в газоходе котла с байпасным каналом: фиг. 2 - продольный разрез с фрагментом котла, фиг. 3 - поперечный разрез камеры с ВГТ, фиг. 4 - сечение в плане.

На чертежах обозначены:

- на фиг. 1: 1 - станционный паровой котел, 2 - горелка, 3 - камера для теплообменника, 4 -водогазовый теплообменник, ВГТ, 5 - каплеуловитель, 6 - поддон и резервуар для слива конденсата продуктов сгорания, 7 - газовый тракт, 8 - бак загрязненного конденсата, 9 - дренажный насос, 10 - бак запаса конденсата, 11 - конденсатный насос, 12 - регулятор расхода конденсата, 13 - участок очистки конденсата продуктов сгорания (химводоподготовки), 14 - паровая турбина с отборами пара, 15 - редукционная охладительная установка, РОУ, 16 - конденсатор, 17 - сборник конденсата, 18 - деаэратор, 19 - питательный насос, 20 - сборный бак конденсата пара, 21 - коллектор, 22 - подогреватель конденсата высокого давления, ПВД, 23 - блочная обессоливающая установка, БОУ, 24 - подогреватель конденсата низкого давления, ПНД, 25 - дренажный насос, 26 - бойлерный насос.

На фиг. 2-4: 27 - хвостовая часть котла, 28 - перекрытие камеры теплообменника, съемная крышка, 29 - предохранительный клапан, 30 - запорный вентиль, 31, 32 - обратная и прямая линии ВГТ, 33 - обратный клапан, 34 - дымосос, 35 - камера для размещения узла глубокой утилизации, 36 - регулировочный дроссель-клапан (шибер, заслонка) с приводом, 37 - байпасный канал.

Байпасный канал отделен от рабочего пространства камеры разделительной стенкой, что делает конструкцию максимально компактной.

Установка каплеуловителя необязательна (по условиям работы узла).

Как видно из схемы фиг. 1, конденсат пара из конденсатосборника 17 под напором конденсатного насоса 11 подают в сборный бак 20 и в коллектор конденсата 21. Оттуда конденсат направляют на блочную обессоливающую установку (БОУ) 23. Из БОУ часть входящего конденсата подают на вход в ВГТ, другую часть - в конденсатную линию станции, в данной схеме - на ПНД 24, а оттуда с помощью дренажного насоса 25 в деаэратор 18. Возможен режим, когда весь конденсат из БОУ 23 направляется в ВГТ 4 и, пройдя узел ГУ - 4, 6, 8, 13 - подается на ПНД 24 и в деаэратор 18.

Нагретый конденсат из ВГТ 4 подают в конденсатную линию и последовательно в деаэратор 18, из него - на котел, через ПВД 22. Полученный в ВГТ 4 конденсат продуктов сгорания ПС сливают в поддон и резервуар 6, оттуда - в бак загрязненного конденсата 8 и перекачивают дренажным насосом 9 в бак запаса конденсата 10, а из него конденсатным насосом 11 через регулятор расхода 12 подают на участок очистки конденсата 13, где производят обработку (очистку) конденсата ПС по известной технологии. Очищенный конденсат ПС подают в ПНД 24 и далее - в деаэратор 18.

Конденсат ПС природного газа - высокого качества и нуждается в простой и недорогой обработке - декарбонизации (не всегда) и дегазации. Расход конденсата регулируют регулятором 12. Из деаэратора 18 чистый конденсат подают питательным насосом 19 в ПВД 22 и далее - в котел.

Для нейтрализации (химобработки) конденсата в небольших объемах рекомендуется использовать сменные доломитовые наполнители (блоки с гранулятом), а больших - контейнеры с дозирующими устройствами для каустической соды (устройства жидкой нейтрализации) (фирма «БОШ Термотехника»

ВГТ устанавливают в камере 35 на стыке котла 27 с газоходом (фиг. 2-4).

С целью исключить конденсацию паров в газовом тракте и дымовой трубе применяют байпасирование, т.е. перепуск части горячих газов помимо ВГТ через байпасный канал (37) с регулировочным дроссель-клапаном (36). Температура смеси газов за ВГТ при байпасировании поддерживают обычно в пределах 70 (летом) - 90°C (зимой). Летом, если опасности конденсации нет, работают без байпасирования.

В качестве ВГТ применимы различные типы теплообменников - кожухотрубные, прямотрубные, с накатанными ребрами, пластинчатые или наиболее эффективная конструкция с новой формой теплообменной поверхности с малым радиусом гиба (регенератор РГ-10 НПЦ «Анод») и др. Рассматриваются и другие конструкции: 1. теплообменные блоки-секции на базе биметаллического калорифера марки ВНВ123-412-50АТЗ (ОАО «Калориферный завод», Кострома) 2. разборные аппараты компании «ГЕА Машимпэкс» или цельносварные типа GEABloc пластинчатые теплообменники из нержавеющей стали, отличающиеся высокой эффективностью и компактностью.

Материал теплообменника - коррозионностойкие стали и сплавы, алюминиевые трубы, ребра, полимерные покрытия и пр. Газоход, камера, газовый тракт выполняют из коррозионностойких материалов, покрытий, в частности нержавеющих сталей, пластиков - это общепринятая практика.

Количество конденсата, подаваемое из коллектора 21 в ВГТ, и соответственно его тепловую нагрузку определяют по технико-экономическим, конструктивным соображениям, с учетом режимных параметров котла, возможностей и условий технологической схемы станции.

Температура уходящих газов котлов обычно в пределах 110-130°C позволяет нагревать конденсат в ВГТ перед деаэратором до требуемых 90-100°C. Таким образом, удовлетворяются требования технологии по температурам: и нагрева конденсата (порядка 90°C) и охлаждения ПС до конденсации (до 40°C).

Повышение аэродинамического сопротивления газового тракта компенсируется снижением объемов ПС благодаря удалению паров воды и высадке конденсата, а также уменьшению расхода топлива.

При ГУ утилизируется физическое тепло и тепло парообразования, КПД котла в конденсационном режиме порядка 105% по низшей теплоте сгорания, QPH [2, 3].

Эффективность данного решения выявляют в сравнении с существующей системой с ГПК как ближайшим аналогом и конкурентом.

Принимая для расчетного примера котла с NК=10 МВт/8,6 Гкал/ч исходные данные: α=1,25, температуры: за котлом, перед ГПК ТУХ=130°C, за ГПК Т2=80°C, КПД котла ηК2=0,92, QPH=8000 ккал/м3, расход газа ВГ=8,6×106/8000×0,92=1168 м3/ч, удельный v и общий W объемы ПС: v=13,1 м3/м3, W=ВГ×v=1168×13,1=15300 м3/ч. Количество тепла, утилизируемое в ГПК: qГПК=C×W×ΔT, где С - теплоемкость ПС, ккал/м3∙град. Получим: qГПК=0.33×15300×(130-80)=0,252 Гкал/ч / 294 кВт. Далее, принимая, по многочисленным расчетам и опытным данным, количество тепла, утилизируемое при ГУ, т.е в ВГТ, QГУТ, равным 11% от NК, получим QВГТ=0,11 NК=0,11×8,6=0,946 Гкал/ч / 1100 кВт.

Выигрыш в экономии тепла от замены ГПК на предложенный узел ГУ (0,946-0,252)=0,694 Гкал/ч / 807 кВт. При коэффициенте использования мощности для станционного котла ЭС, равном КИМ=0,7, это даст экономию 532000 м3 газа в год, или около 2,7 млн руб. при цене 5 руб/м3. Экономия растет пропорционально величине QГУТ (и мощности котла).

При нагреве конденсата на ΔТ=90-30=60°С его расход в теплообменнике с тепловой мощностью 4 МВт составит около 57 т/ч (для данной расчетной модели).

В предлагаемой системе отпадает необходимость ВВТО для дополнительного снижения температуры уходящих газов. Охлаждение как минимум на 30°С даст дополнительно 3,5 Гкал/ч × 3=10,5 Гкал/ч теплофикационной нагрузки (или сэкономит это количество тепла).

Работа системы ГУ, заменяющей ГПК в известной схеме, не уменьшает доли электроэнергии в общей комбинированной выработке тепловой и электрической энергии на ТЭЦ и не отражается на общем КПД станции.

Решение обеспечивает многократный эффект. Кроме энергосбережения, при глубокой утилизации:

- снижаются вредные выбросы окислов COX и NOX благодаря снижению расхода топлива, но главным образом, подавлению токсичности в присутствии воды, орошению ПС капельной влагой;

- получение дополнительной, избыточной воды, которая после очистки может использоваться для подпитки котла и других нужд станции;

- конденсация локализуется в одном месте - в ВГТ. Не считая незначительного брызгоуноса после каплеуловителя исключаются выпадение конденсата в газовом тракте и связанные с этим коррозионные воздействия влаги, образование наледи в тракте и особенно в дымовой трубе;

- отпадает необходимость в рециркуляции - подмешивании части горячих газов к охлажденным или нагретого конденсата к холодному в целях повышения температуры уходящих ПС для предотвращения конденсации в газовом тракте и дымовой трубе (экономия энергии, средств).

1. Способ глубокой утилизации тепла продуктов сгорания котлов электростанций, содержащий подачу конденсата из конденсатора паровой турбины в водогазовый теплообменник (ВГТ), размещенный на выходе из котла, нагрев конденсата и охлаждение продуктов сгорания в этом теплообменнике, подачу нагретого конденсата в конденсатную линию и последовательно в деаэратор и котел, отличающийся тем, что с целью повышения тепловой экономичности технологической схемы станции и экономии топлива, увеличения КПД, снижения эмиссии токсичных оксидов NOX и СО2, получения дополнительной воды за счет конденсации водяных паров, содержащихся в продуктах сгорания, улучшения условий службы и долговечности газового тракта, продукты сгорания (ПС) в водогазовом теплообменнике охлаждают до температуры ниже точки росы на (5-10)°C, а полученный в этом теплообменнике конденсат из продуктов сгорания собирают, подвергают очистке по известной технологии и направляют последовательно в подогреватель конденсата, деаэратор и котел.

2. Система глубокой утилизации тепла для реализации способа по п. 1, отличающаяся тем, что содержит размещенный под водогазовым теплообменником резервуар для слива конденсата продуктов сгорания, баки сбора и запаса конденсата, дренажный и конденсатный насосы, а также участок обработки конденсата, соединенный с конденсатной линией.