Измерительное устройство для определения положения омега профильного компонента, вычислительный блок и способ измерения

Иллюстрации

Показать всеСпособ измерения для определения положения омега-профильного компонента (2), установленного на оболочковом компоненте (1) летательного аппарата, в котором фактическое положение омега профильного компонента (2) относительно оболочкового компонента (1) определяют оптически бесконтактным образом, чтобы потом сравнивать его с заданным положением. При измерении образуют несколько соседних расположенных с промежутками друг от друга точек (6; 6') замера на двух взаимно противоположных боковых сторонах (7а, 7b; 7а', 7b') профильного поперечного сечения омега-профильного компонента (2), через которые проводят линии (8а, 8b; 8а', 8b') регрессии в соответствии с принципом измерения пути на основании координат, точка (9; 9') пересечения которых определяет ортогональное положение омега-профильного компонента (2) относительно оболочкового компонента (1). Измерительное устройство реализует способ. Вычислительный блок входит в измерительное устройство. 3 н. и 7 з.п. ф-лы, 3 ил.

Реферат

Область техники

Настоящее изобретение имеет отношение к способу измерения для определения положения омега-профильного компонента, установленного на оболочковом компоненте, в котором фактическое положения омега-профильного компонента относительно оболочкового компонента определяют оптически, бесконтактным образом, так чтобы потом сравнивать его с заданным желательным положением. Кроме того, настоящее изобретение также имеет отношение к созданию измерительного устройства для осуществления этого способа измерения, и компьютерного программного продукта, связанного с этим измерительным устройством.

Область применения изобретения в первую очередь относится к конструированию летательных аппаратов. В частности, гражданские летательные аппараты изготавливают с использованием конструкции оболочкового типа, установленной относительно фюзеляжа большого объема, причем внутренняя конструкция придания жесткости поддерживает оболочковый компонент, который как внешняя обшивка содержит внешнюю поверхность фюзеляжа. Внутренняя конструкция придания жесткости обычно содержит идущие продольно стрингеры и шпангоуты, идущие перпендикулярно и приблизительно кольцеобразно к ним, которые соединены с оболочковым компонентом внутри. При использовании современных производственных технологий по меньшей мере стрингеры чаще всего соединяют с оболочковым компонентом во время их изготовления, так что отдельные средства крепления, такие как заклепки, не используют. Кроме Т-образных стрингеров для этого используют так называемые омега-стрингеры, которые здесь также называют как омега-профильные компоненты. В рамках настоящего изобретения омега-профильными компонентами являются профильные компоненты, имеющие поперечное сечение открытого профиля, которые совместно с оболочковым компонентом образуют закрытый профиль. Например, профильные поперечные сечения в данном случае являются симметричными и имеют две непараллельные, противоположные боковые стороны, идущие в направлении удаления от оболочкового компонента.

По сравнению с Т-образными стрингерами такие профильные поперечные сечения имеют большую площадь момента инерции, так что они придают, в частности, высокую устойчивость конструкции летательного аппарата. В специфическом варианте осуществления омега-профильный компонент представляет собой армирующий профиль, изготовленный из металла или пластика и имеющий ориентировочно шляпообразное симметричное поперечное сечение. Кроме конструкций летательных аппаратов, эти компоненты также могут быть использованы вместе с другими крупными оболочковыми компонентами в автомобильной промышленности, в судостроении и т.п. Технические решения в соответствии с настоящим изобретением также могут быть использованы и в этих случаях.

Уровень техники

Из патента DE 10331358 A1 известен способ изготовления компонента конструкции фюзеляжа летательного аппарата, при котором стрингеры соединяют с оболочковым компонентом за счет специального процесса изготовления. Внешние поверхности держателя формы с модульными профилями, погруженными в кольцевые каналы, в данном случае покрыты свободно лежащей пленкой. Незаполненное пространство, образованное зазорами, открыто для вакуума, так чтобы присасывать пленку поверх кольцевых каналов и щелей модульных профилей. После достижения достаточного вакуума, валик пленки соединяют с валиком вакуумной оболочки таким образом, что пленка наматывается, и вакуумная оболочка разматывается на внешних поверхностях модульных профилей и втягивается в профильные канавки впадин пространственно точным образом. Стрингеры, снабженные опорными элементами, затем вставляют в профильные канавки, покрытые вакуумной оболочкой. Затем все наружные слои волокнистого композиционного материала наносят на покрытые вакуумной оболочкой внешние поверхности модульных профилей и стрингеров. Наконец, оптимальное количество герметизирующего компаунда наносят на наружный слой. Структурную оболочку точно устанавливают на герметизирующий компаунд, чтобы уплотнять герметизирующий компаунд так, чтобы образовать вакуум-плотное уплотнение между вакуумной оболочкой и структурной оболочкой. После завершения заданного вакуумного процесса в полости между вакуумной оболочкой и структурной оболочкой вакуум отключают и незаполненное пространство открывают в атмосферу. После этого структурную оболочку поднимают и поворачивают на 180°, так чтобы подвергнуть ее процессу инжекции и отверждения. Готовая структурная оболочка, содержащая оболочковый компонент, затем может быть снята с формы вместе со стрингерами.

Ранее отверждения и/или после изготовления такого структурного компонента (компонента конструкции) необходимо измерить положение стрингера относительно оболочкового компонента, чтобы пройти контроль качества относительно погрешности линейных размеров. Раньше это осуществляли за счет сложных ручных измерений при помощи фотометрической процедуры, в которой сначала наносили метки на поверхность стрингера и оболочкового компонента, которые затем фотографировали и оценивали с использованием технологии обработки изображений.

Следует иметь в виду, что настоящее изобретение может быть использовано независимо от описанного здесь выше так называемого Auto Vac процесса. Настоящее изобретение предусматривает использование оболочкового компонента с омега-профильными компонентами вне зависимости от способа, использованного для их изготовления.

Раскрытие изобретения

В связи с изложенным задачей настоящего изобретения является создание способа измерения и измерительного устройства для определения положения специального омега профильного компонента, установленного на оболочковом компоненте, что обеспечивает быстрое и точное получение бесконтактно измеренного значения.

Эта задача решена при помощи способа измерения, изложенного в пункте 1 формулы изобретения. В зависимых пунктах формулы изобретения описаны предпочтительные дополнительные характеристики изобретения.

В изобретении предлагается способ изобретения, в соответствии с которым несколько соседних смещенных друг от друга точек замера, то есть несколько индивидуально расположенных точек замера, используют на двух взаимно противоположных сторонах профильного поперечного сечения омега-профильного компонента, за счет чего получают линии регрессии, точку пересечения которых находят для того, чтобы определить положение омега-профильного компонента относительно оболочкового компонента. Другими словами, ранее не применявшиеся адгезивные точки замера используют для обработки изображений; причем точки замера получают из характеристической формы профиля, в частности на взаимно противоположных боковых сторонах. Само собой разумеется, что боковые стороны для реализации способа измерения в соответствии с настоящим изобретением не должны идти параллельно друг другу, так как в противном случае не будет точки пересечения между соединительными линиями. Более того, пространственная координата, например координата z, должна быть задана как константа, так чтобы получить 2D плоскость сечения, чтобы линии регрессии пересекались в соответствующей 2D плоскости сечения. Ортогональность типично обеспечивают в 2D плоскости сечения. Точка пересечения, полученная на боковых сторонах омега-профильного компонента, отображает положение омега-профильного компонента в соответствующей 2D плоскости сечения относительно оболочкового компонента и коррелирована с ним. Например, стрингеры или другие компоненты, положения которых относительно оболочкового компонента необходимо определить, могут быть выполнены как омега-профильные компоненты.

Это преимущественно осуществляют за счет того, что проводят биссектрису через точку пересечения в направлении оболочкового компонента, так чтобы отметить точку фактического положения на оболочковом компоненте в профильном поперечном сечении, которая соответствует точке фактического положения омега-профильного компонента.

Эту точку фактического положения преимущественно сравнивают с точкой желательного положения, соответствующей желательному положению омега-профильного компонента, при помощи модели автоматизированного проектирования, так чтобы определить отклонение положения в местоположении профильного поперечного сечения. Таким образом, контроль качества, осуществляемый после процесса изготовления, предусматривает сравнение точек фактического/ желательного положения. Точки желательного положения, которые используют для целей сравнения, в данном случае могут быть получены из модели автоматизированного проектирования изготавливаемого компонента, чтобы из них образовать идеальные желательные точки замера на омега-профильном компоненте. Другими словами, модель автоматизированного проектирования используют для того, чтобы образовать желательные точки замера, через которые проводят соединительную линию, чтобы определить общую точку пересечения, биссектриса которой затем образует точку желательного положения на оболочковом компоненте.

Для того чтобы найти решение в соответствии с настоящим изобретением, которое преимущественно может быть осуществлено на основании математического вычисления и бесконтактного, на основании координат, определения точки замера профильного поперечного сечения, и, таким образом, при помощи программного обеспечения, не требуется прямой доступ к оболочковому компоненту, так что его не нужно касаться или перемещаться по нему во время измерения. При решении в соответствии с настоящим изобретением точки замера в соответствующем местоположении омега-профильного компонента лежат исключительно в плоскости, расположенной перпендикулярно к профилю, что позволяет особенно точно производить оценку и вычисление точек фактического положения для омега-профильного компонента. Бесконтактное, на основании координат, определение положения омега-профильного компонента может быть введено в производственный процесс без создания дополнительных перерывов, причем оно является воспроизводимым с высокой степенью точности. Это позволяет производить точное сравнение друг с другом различных аналогичных компонентов конструкции. Положение омега-профильного компонента всегда определяют в одном и том же местоположении, которое лежит точно в перпендикулярной плоскости вдоль оси омега-профильного компонента.

В соответствии с одним из видов измерений, который улучшается за счет использования настоящего изобретения, может быть измерен ход омега-профильного компонента, то есть перемещение омега-профильного компонента вдоль осевой линии относительно оболочкового компонента. Для этого несколько точек фактического положения, найденных вдоль омега-профильного компонента, образуют фактическую осевую линию, которую сравнивают с желательной осевой линией, чтобы оценить отклонение положения при ходе омега-профильного компонента, то есть аналогично определению отклонения положения в местоположении профильного поперечного сечения, как это описано здесь выше.

Калиброванные точки фактического положения для определения фактической осевой линии преимущественно должны быть расположены с промежутками друг от друга, составляющими от 0.2 до 1.2 метра, так чтобы произвести калибровку омега-профильного компонента длиной от 10 до 30 метров метрологически правильным образом относительно хода омега-профильного компонента.

Улучшение точности измерений в соответствии с настоящим изобретением также может быть обеспечено за счет использования линий регрессии, которые проводят, чтобы получить точку пересечения между точками замера, расположенными рядом друг с другом, при помощи способа наилучшего согласия (BestFit). Обычно от трех до семи точек замера достаточно для определения усредненной прогрессии соответствующих линий регрессии на основании способа наилучшего согласия. В способе наилучшего согласия прогрессию задают таким образом, чтобы получить наименьшие возможные расстояния между прогрессией линий и соответствующей точкой замера, которая фактически не может лежать точно на линии.

Что касается оборудования, то описанный здесь выше способ измерения может быть осуществлен с использованием измерительного блока, например бесконтактного устройства, которое работает на основании принципа частотной модуляции (ЧМ). Этот измерительный блок устанавливают ниже по ходу от электронного вычислительного блока (блока оценки), который осуществляет операции способа в соответствии с настоящим изобретением. Запомненные точки желательного положения сначала используют для нахождения точек фактического положения на боковых сторонах профильного поперечное сечения омега профиля. Это может быть осуществлено при помощи лазерного локатора, преимущественно в режиме измерения “пересечение поверхностного вектора (SVI)”. В этом специальном режиме измерения лазерный локатор производит сканирование вдоль нормального вектора в желательной точке замера, пока не произойдет соударение лазерного луча с материалом омега-профильного компонента, после чего производят измерение. Среди прочего это гарантирует, что все фактические точки замера будут лежать точно в одной плоскости, а именно в плоскости сечения. Лазерный локатор имеется в продаже и представляет собой передвижной инструмент для не тактильного измерения координат.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания предпочтительного варианта его осуществления, приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

На фиг. 1 схематично показан вид в перспективе омега-профильного компонента, с измерительным устройством, установленным на оболочковом компоненте.

На фиг. 2 схематично показан вид сверху омега-профильного компонента, установленного на оболочковом компоненте, в профильном поперечном сечении для определения точки желательного положения.

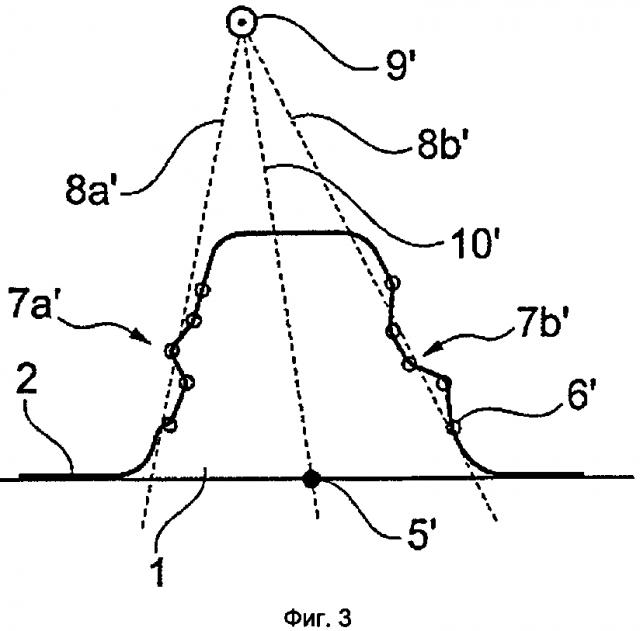

На фиг. 3 схематично показан вид сверху омега-профильного компонента, установленного на оболочковом компоненте, в профильном поперечном сечении для определения точки фактического положения.

Подробное описание изобретения

На фиг. 1 показан в разрезе оболочковый компонент 1 летательного аппарата, на котором установлен омега-профильный компонент 2, например стрингер или продольный ригельный компонент, с характеристическим шляпообразным профилем поперечного сечения, положение которого относительно оболочкового компонента 1, например относительно обшивки оболочки летательного аппарата, необходимо измерить. Для этого используют измерительный блок 3, выполненный как лазерный локатор, который фронтально измеряет профильное поперечное сечение омега-профильного компонента 2. Данные измерений, полученные при помощи измерительного блока 3, например 3D координаты, поступают для оценки в расположенный ниже по ходу вычислительный блок 4, чтобы сравнивать фактическое положение омега-профильного компонента 2 на оболочковом компоненте 1 с заданным желательным положением.

Несколько рабочих отметок (точек) на профиле поперечного сечения в различных местах вдоль омега-профильного компонента 2, которые определяют фактическое положение омега-профильного компонента, образуют фактическую осевую линию 11, которую можно сравнить с желательной осевой линией, так чтобы определить, например, отклонение положения при ходе стрингера.

Как это показано на фиг. 2, желательное положение омега-профильного компонента 2 относительно оболочкового компонента 1 получают из модели автоматизированного проектирования, которая предписывает желательное положение, причем точку 5 желательного положения, которая четко обозначает правильное положение омега-профильного компонента 2 относительно оболочкового компонента 1, определяют в модели автоматизированного проектирования для целей сравнения.

Для того чтобы получить точку 5 желательного положения, сначала образуют пять точек 6 замера, смещенных друг от друга на равное расстояние, на двух противоположных, непараллельных боковых сторонах 7а и 7b профильного поперечного сечения омега-профильного компонента 5. В SVI режиме измерения измерительного блока 3 (который детально не показан) лазерный локатор производит сканирование вдоль нормального вектора 8 в каждой точке 6 замера, пока не произойдет столкновение лазерного луча с материалом омега-профильного компонента 2, после чего производят измерение. Это гарантирует, что все точки 6 замера будут лежать в одной и той же плоскости сечения.

Затем линии 8а и 8b регрессии проводят через группы точек 6 замера на каждой боковой стороне 7а и 7b, причем их точку 9 пересечения используют для определения положения омега-профильного компонента 2 относительно оболочкового компонента 1, образуя биссектрису 10 через точку 9 пересечения в направлении оболочкового компонента 1. Точка пересечения биссектрисы 10 и оболочкового компонента 1 обозначает точку 5 желательного положения.

Точка 5' фактического положения на фиг. 3 установлена на основании реального фактического положения омега-профильного компонента 2 относительно оболочкового компонента 1. Взаимно противоположные боковые стороны 7а' и 7b' отклоняются от желательного значения по углу и плоскостности поверхности. Для того чтобы образовать прямую линию из точек 6' замера, которые лежат не точно на прямой линии, образуют линию регрессии точек 6' замера с использованием способа наилучшего согласия. Показанная с преувеличением точка 9' пересечения для двух линий 8а' и 8b' регрессии поэтому лежит снаружи от оси симметрии компонента, а биссектриса 10' маркирует точку 5' фактического положения, которую считают точкой пересечения с оболочковым компонентом 1.

Следует иметь в виду, что выражение “включает в себя” не запрещает использование любых других элементов или операций, а использование единственного числа не исключает использования множественного числа. Также следует иметь в виду, что характеристики или операции, приведенные со ссылкой на один из описанных здесь выше примерных вариантов осуществления изобретения, также могут быть использованы в сочетании с другими характеристиками или операциями других описанных здесь примерных вариантов осуществления изобретения. Кроме того, следует иметь в виду, что позиционные обозначения в формуле изобретения не имеют ограничительного характера.

Позиционные обозначения

| 1 | Оболочковый компонент |

| 2 | Омега-профильный компонент |

| 3 | Измерительный блок |

| 4 | Вычислительный блок |

| 5 | Рабочая отметка |

| 6 | Точка замера |

| 7 | Боковая сторона |

| 8 | Линии регрессии |

| 9 | Точка пересечения |

| 10 | Нормальный вектор |

| 11 | Осевая линия |

1. Способ измерения для определения положения омега-профильного компонента (2), установленного на оболочковом компоненте (1), в котором фактическое положение омега-профильного компонента (2) относительно оболочкового компонента (1) определяют оптически, бесконтактным образом, чтобы потом сравнивать его с заданным желательным положением, отличающийся тем, что образуют несколько соседних расположенных с промежутками друг от друга точек (6; 6') замера на двух взаимно противоположных боковых сторонах (7а, 7b; 7а', 7b') профильного поперечного сечения омега-профильного компонента (2), через которые проводят линии (8а, 8b; 8а', 8b') регрессии на основании принципа измерения пути, точка (9; 9') пересечения которых определяет положение омега-профильного компонента (2) относительно оболочкового компонента (1).

2. Способ измерения по п. 1,

отличающийся тем, что через точку (9') пересечения проводят биссектрису (10') в направлении оболочкового компонента (1), чтобы отметить точку (5') фактического положения на оболочковом компоненте (1) в профильном поперечном сечении, которая соответствует точке фактического положения омега-профильного компонента.

3. Способ измерения по п. 2,

отличающийся тем, что точку (5') фактического положения сравнивают с точкой (5) желательного положения, соответствующей желательному положению омега-профильного компонента (2), чтобы определить отклонение положения в местоположении профильного поперечного сечения.

4. Способ измерения по п. 2,

отличающийся тем, что несколько точек (5') фактического положения, найденных вдоль омега-профильного компонента (2), образуют фактическую осевую линию (11), которую сравнивают с желательной осевой линией, чтобы определить позиционное отклонение при ходе омега-профильного компонента (2).

5. Способ измерения по п. 4,

отличающийся тем, что калиброванные точки (5') фактического положения для определения фактической осевой линии (11) смещены друг от друга на равное расстояние, составляющее от 0.2 до 1.2 метра, в случае, когда длина омега-профильного компонента (2) составляет от 10 до 30 метров.

6. Способ измерения по п. 1,

отличающийся тем, что линию (8а', 8b') регрессии образуют между точками (6') замера, расположенными рядом друг с другом, при помощи способа наилучшего согласия.

7. Способ измерения по п. 1,

отличающийся тем, что точку (5) желательного положения, выбранную для целей сравнения, образуют из желательных точек замера на омега-профильном компоненте модели автоматизированного проектирования.

8. Измерительное устройство для определения положения омега-профильного компонента (2), установленного на оболочковом компоненте (1), причем измерительный блок (3) оптически измеряет фактическое положение омега-профильного компонента (2) относительно оболочкового компонента (1) бесконтактным образом, чтобы затем произвести его сравнение с желательным положением, хранящимся в вычислительном блоке (4),

отличающееся тем, что вычислительный блок (4) образует несколько соседних расположенных с промежутками друг от друга точек (6; 6') замера на двух взаимно противоположных боковых сторонах (7а, 7b; 7а', 7b') профильного поперечного сечения омега-профильного компонента (2), так чтобы за счет этого провести линии (8а, 8b; 8а', 8b') регрессии на основании принципа измерения пути, точка (9; 9') пересечения которых служит для определения положения омега-профильного компонента (2) относительно оболочкового компонента (1).

9. Измерительное устройство по п. 8,

отличающееся тем, что лазерный локатор используют как измерительный блок (3) для оптического бесконтактного измерения фактического положения, который осуществляет измерение на основании нормального вектора (10) в точке (6) замера.

10. Вычислительный блок (4) измерительного устройства по п. 8 или 9, выполненный с возможностью использования компьютерной программы, включающей подпрограмму для нахождения точки (9; 9') пересечения, чтобы определить положение омега-профильного компонента (2) при помощи соответствующих команд управления, хранящихся в программном обеспечении.