Уплотнительный узел и ротационная машина

Иллюстрации

Показать всеУплотнительный узел применяется в ротационной машине. Ротационная машина содержит корпус статора, имеющий радиально внутреннюю поверхность, ограничивающую полость внутри указанного корпуса, и ротор, расположенный в указанной полости и отстоящий во внутреннем направлении от внутренней поверхности статора. Уплотнительный узел содержит опорное кольцо, соединенное с корпусом статора, и пластинчатые элементы, соединенные с опорным кольцом и расположенные в окружном направлении вокруг ротора. Элемент противодействия проходит внутрь от опорного кольца в направлении наружной поверхности ротора. Указанный элемент противодействия соединен с опорным кольцом и проходит через каждый из указанных пластинчатых элементов. По меньшей мере, одна площадка ротора проходит в окружном направлении на наружной поверхности ротора. Каждый пластинчатый элемент расположен смежно, по меньшей мере, с одной площадкой ротора. Технический результат изобретения – повышение эффективности уплотнительного узла и срока службы турбины. 2 н. и 8 з.п. ф-лы, 7 ил.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится в целом к ротационным машинам и, в частности, к упругому пластинчатому уплотнению и способам сборки ротационной машины.

[0002] В области турбомашиностроения большое внимание уделяется динамическому уплотнению между ротором (например, вращающимся валом) и статором (например, неподвижным кожухом или корпусом). Применяют несколько способов уплотнения, включая уплотнительные узлы, выполненные с лабиринтными зубцами или упругими элементами, например щеточные уплотнения.

[0003] По меньшей мере некоторые известные щеточные уплотнения содержат установленные вплотную друг к другу, по существу цилиндрические щетинки, расположенные смежно с узлом ротора в шахматном порядке для уменьшения утечки. Щетинки имеют маленькую радиальную жесткость, что позволяет им двигаться в случае вибрации ротора и в то же время обеспечивать сохранение плотного зазора при работе в установившемся режиме. Однако щеточные уплотнения, как правило, эффективны только в том случае, если перепад давления на уплотнении ниже установленного значения. Из-за по существу цилиндрической геометрии щетинок, щеточные уплотнения имеют низкую жесткость в осевом направлении, вследствие чего максимальный перепад давления при эксплуатации щеточных уплотнений известного типа ограничен значениями, как правило, не превышающими 400 фунтов на кв.дюйм (27,58 бар).

[0004] Кроме того, по меньшей мере некоторые из известных уплотнительных узлов имеют лабиринтные зубцы, проходящие в наружном направлении к узлу ротора. В процессе эксплуатации известных турбомашин, вибрации, вызванные вращением узла ротора, приводят к возникновению контакта между лабиринтными зубцами и узлом ротора. Со временем лабиринтные зубцы истираются, поэтому эффективность уплотнительного узла уменьшается, что сокращает срок службы турбомашины.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0005] Согласно одному аспекту предложен уплотнительный узел, применяемый в ротационной машине. Ротационная машина содержит корпус статора, имеющий радиально внутреннюю поверхность, ограничивающую полость внутри указанного корпуса, и ротор, расположенный в указанной полости и отстоящий во внутреннем направлении от внутренней поверхности статора. Уплотнительный узел содержит опорное кольцо, соединенное с корпусом статора, и пластинчатые элементы, соединенные с опорным кольцом и расположенные в окружном направлении вокруг ротора. Каждый пластинчатый элемент имеет корневую часть и концевую часть. Корневая часть соединена с опорным кольцом, а концевая часть отходит в наружном направлении от корневой части к наружной поверхности ротора. Элемент противодействия проходит от опорного кольца во внутреннем направлении к наружной поверхности ротора. Элемент противодействия соединен с опорным кольцом и проходит через каждый из указанных пластинчатых элементов. По периферии наружной поверхности ротора образована по меньшей мере одна площадка ротора. Концевая часть каждого из указанных пластинчатых элементов расположена смежно с указанной по меньшей мере одной площадкой ротора с образованием извилистого уплотнительного канала между площадкой ротора и пластинчатыми элементами.

[0006] Согласно другому аспекту в данном документе описана ротационная машина. Ротационная машина содержит корпус статора, имеющий радиально внутреннюю поверхность, ограничивающую полость внутри указанного корпуса. С корпусом статора соединен ротор. Ротор имеет радиально наружную поверхность и отстоит во внутреннем направлении от внутренней поверхности статора. Уплотнительный узел соединен с корпусом статора и расположен между корпусом статора и наружной поверхностью ротора. Уплотнительный узел содержит опорное кольцо, соединенное с корпусом статора, и пластинчатые элементы, соединенные с опорным кольцом и расположенные в окружном направлении вокруг ротора. Каждый из пластинчатых элементов имеет корневую часть и концевую часть. Корневая часть соединена с опорным кольцом. Концевая часть проходит в наружном направлении от корневой части к наружной поверхности ротора. С опорным кольцом соединен элемент противодействия, проходящий внутрь от указанного кольца по направлению к наружной поверхности ротора. Элемент противодействия проходит через каждый из указанных пластинчатых элементов. По периферии наружной поверхности ротора образована по меньшей мере одна площадка. Концевая часть каждого из пластинчатых элементов расположена смежно с указанной меньшей мере одной площадкой ротора с образованием извилистого уплотнительного канала между площадкой ротора и пластинчатыми элементами.

[0007] Согласно еще одному аспекту предложен способ сборки ротационной машины. Способ включает использование корпуса статора, имеющего радиально внутреннюю поверхность, и соединение ротора с корпусом статора таким образом, чтобы ротор отстоял во внутреннем направлении от внутренней поверхности статора. Ротор имеет по меньшей мере одну площадку, образованную по периферии наружной поверхности ротора. Кроме того, способ включает соединение опорного кольца с корпусом статора, соединение элемента противодействия с опорным кольцом и соединение пластинчатых элементов с опорным кольцом таким образом, чтобы пластинчатые элементы были расположены вокруг ротора. Элемент противодействия проходит через каждый из пластинчатых элементов. Каждый из пластинчатых элементов имеет корневую часть и концевую часть, отходящую в наружном направлении от корневой части к ротору. Концевая часть каждого из пластинчатых элементов расположена смежно с указанной по меньшей мере одной площадкой ротора с образованием извилистого уплотнительного канала между площадкой ротора и пластинчатыми элементами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

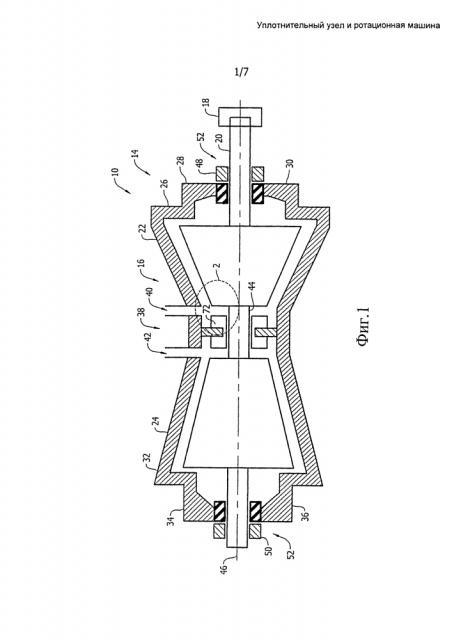

[0008] Фиг.1 представляет собой схематический вид примерной ротационной машины.

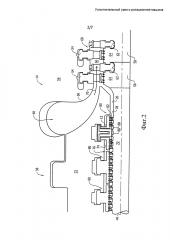

[0009] Фиг.2 представляет собой увеличенный вид ротационной машины, изображенной на фиг.1, в разрезе по области 2, включающей примерный узел упругого пластинчатого уплотнения.

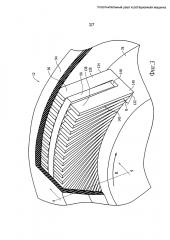

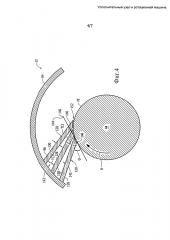

[0010] Фиг.3 представляет собой частичный вид в аксонометрии узла упругого пластинчатого уплотнения, изображенного на фиг.2.

[0011] Фиг.4 представляет собой узел упругого пластинчатого уплотнения, изображенный на фиг.3, в частичном разрезе по линии 4-4.

[0012] Фиг.5 представляет собой увеличенный разрезе узла упругого пластинчатого уплотнения, изображенного на фиг.2.

[0013] Фиг.6 и Фиг.7 представляют собой альтернативные варианты выполнения узла упругого пластинчатого уплотнения, изображенного на фиг.5, в разрезе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0014] Примерные способы и системы, описанные в данном документе, обеспечивают устранение по меньшей мере некоторых недостатков известных турбомашин благодаря созданию уплотнительного узла, содержащего узел упругого пластинчатого уплотнения, образующего извилистый проточный канал между узлом упругого пластинчатого уплотнения и узлом ротора, что способствует предотвращению утечки между указанными узлами. В частности, уплотнительный узел содержит площадки ротора, расположенные по окружности на наружной поверхности узла ротора. Узел упругого пластинчатого уплотнения ориентирован относительно площадок ротора, что способствует формированию извилистого проточного канала.

[0015] Кроме того, известные лабиринтные уплотнения содержат уплотнительные кольца, расположенные в пазу, образованном вдоль внутренней поверхности корпуса статора. Уплотнительный узел, описанный в данном документе, выполнен с возможностью замены им существующего лабиринтного уплотнения для улучшения качества уплотнения между корпусом статора и узлом ротора. В частности, уплотнительный узел содержит опорное кольцо, выполненное с возможностью установки в паз статора для облегчения соединения узла упругого пластинчатого уплотнения с корпусом статора. Создание уплотнительного узла, содержащего узел упругого пластинчатого уплотнения, ориентированный относительно площадок ротора, позволяет уменьшить поток утечки между узлом ротора и узлом упругого пластинчатого уплотнения, тем самым увеличивая рабочий к.п.д. турбомашины.

[0016] Применяемое в данном документе выражение «выше по потоку» относится к переднему или впускному концу ротационной машины, а выражение «ниже по потоку» относится к заднему или выпускному концу ротационной машины.

[0017] Фиг.1 представляет собой схематический вид примерной турбомашины 10. Фиг.2 представляет собой увеличенный вид в разрезе турбомашины 10 по области 2, изображенной на фиг.1. Фиг.3 представляет собой частичный вид в аксонометрии примерного узла 12 упругого пластинчатого уплотнения. Фиг.4 представляет собой узел 12 упругого пластинчатого уплотнения в частичном разрезе по линии 4-4, показанной на фиг.3. Фиг.5 представляет собой увеличенный разрез узла 12 упругого пластинчатого уплотнения. В примерном варианте выполнения турбомашина 10 содержит турбинный двигатель 14, объединяющий паровые турбины высокого и среднего давления со встречным направлением потоков. В альтернативном варианте турбомашина 10 может представлять собой турбинный двигатель 14 любого типа, включая в качестве неограничивающих примеров одну турбину низкого давления, однопоточную паровую турбину, двухпоточную паровую турбину, газотурбинный двигатель, авиационный двигатель, компрессор и/или любое другое ротационное устройство. В примерном варианте выполнения турбинный двигатель 14 содержит турбину 16, соединенную с генератором 18 с помощью узла 20 ротора. Более того, в примерном варианте выполнения турбина 16 имеет секцию 22 высокого давления (ВД) и секцию 24 среднего давления (СД). Корпус 26 секции ВД разделен в осевом направлении на верхнюю и нижнюю половины 28 и 30, соответственно. Аналогичным образом, корпус 32 секции СД разделен в осевом направлении на верхнюю и нижнюю половины 34 и 36, соответственно. Центральная секция 38 проходит между секцией 22 ВД и секцией 24 СД и имеет отверстие 40 для впуска пара ВД и отверстие 42 для впуска пара СД. Узел 20 ротора проходит между секцией 22 ВД и секцией 24 СД и содержит ротор 44, проходящий вдоль центральной оси 46 между секцией 22 ВД и секцией 24 СД. Ротор 44 опирается на корпус 26 и 32 с помощью подшипников 48 и 50 скольжения соответственно, каждый из которых соединен с противоположными концевыми участками 52 ротора 44.

[0018] В примерном варианте выполнения турбинный двигатель 14 содержит узел 20 ротора, узлы 54 неподвижных сопел и корпус 56, проходящий по окружности вокруг узла 20 ротора и узлов 54 неподвижных сопел. Узел 20 ротора содержит узлы 58 диска ротора, каждый из которых выровнен по существу в осевом направлении между каждой смежной парой узлов 54 сопла. Каждый узел 54 сопла надежно соединен с корпусом 56. В частности, корпус 56 имеет держатель 60 сопла, проходящий радиально внутрь от корпуса 56 в направлении узла 20 ротора. Каждый узел 54 сопла соединен с держателем 60 сопла, предотвращая вращение узла 54 сопла относительно узла 20 ротора.

[0019] В примерном варианте выполнения каждый узел 58 диска ротора имеет турбинные лопатки 62, каждая из которых соединена с диском 64 ротора таким образом, что проходит радиально наружу от диска 64 ротора и в направлении корпуса 56. Каждая турбинная лопатка 62 соединена с диском 64 ротора, причем указанные лопатки распределены по окружности указанного диска. Смежные диски 64 ротора соединены друг с другом таким образом, что между каждым смежным рядом 68 распределенных по окружности диска турбинных лопаток 62 образован зазор 66. Узлы 54 сопел распределены по окружности вокруг каждого диска 64 ротора между смежными рядами 68 турбинных лопаток 62, что обеспечивает направление рабочей текучей среды к турбинным лопаткам 62. Проточный канал 70 рабочей текучей среды ограничен корпусом 56 турбины и каждым диском 64 ротора.

[0020] В процессе эксплуатации рабочая текучая среда поступает в турбину 16 от источника текучей среды, например энергетического котла (не показан на чертежах), причем в турбине 16 тепловая энергия рабочей текучей среды преобразуется в механическую энергию вращения, а далее в электрическую энергию, с помощью генератора 18. В частности, пар направляется через секцию 22 ВД от отверстия 40 для впуска пара ВД в проточный канал 70 рабочей текучей среды, воздействуя на узел 20 ротора и вызывая вращение узла 20 ротора вокруг оси 46. Пар покидает секцию 22 ВД и направляется в котел (не показан на чертежах), который повышает температуру пара до температуры, примерно равной температуре пара, поступающего в секцию 22 ВД. Затем пар направляется в отверстие 42 для впуска пара СД и в секцию 24 СД, при этом пар имеет пониженное давление по сравнению с давлением пара, поступающего в секцию 22 ВД. Пар воздействует на узел 20 ротора, расположенный в секции 24 СД, вызывая вращение указанного узла.

[0021] В примерном варианте выполнения центральная секция 38 содержит корпус 72 статора, проходящий между секцией 22 ВД и секцией 24 СД. Корпус 72 статора проходит по окружности вокруг узла 20 ротора, между отверстием 40 для впуска пара ВД и отверстием 42 для впуска пара СД. Корпус 72 статора имеет радиально внутреннюю поверхность 74, образующую внутри указанного корпуса полость 76. В полости 76 расположен ротор 44, наружная поверхность 78 которого отстоит в радиальном внутреннем направлении от внутренней поверхности 74 статора. В примерном варианте выполнения турбина 16 содержит уплотнительные узлы 80, проходящие радиально внутрь от неподвижного кожуха турбины, то есть корпуса 72 статора, способствуя предотвращению утечки рабочей текучей среды по наружной поверхности 78 ротора и между ротором 44 и корпусом 72 статора. Каждый уплотнительный узел 80 соединен с корпусом 72 статора таким образом, что ротор 44 вращается относительно каждого уплотнительного узла. В данном документе корпус 72 статора также можно называть «неподвижным компонентом». В примерном варианте выполнения по меньшей мере один уплотнительный узел 80 содержит узел 12 упругого пластинчатого уплотнения, который соединен с корпусом 72 статора и расположен между указанным корпусом и ротором 44. Узел 12 упругого пластинчатого уплотнения ориентирован относительно ротора 44 таким образом, что между указанным узлом 12 и ротором 44 образован извилистый канал 82, обеспечивающий уменьшение утечки рабочей текучей среды между корпусом 72 статора и ротором 44 в осевом направлении. В частности, узел 12 упругого пластинчатого уплотнения выполнен с обеспечением создания перепада давления на указанном узле 12 между расположенной выше по потоку зоной 84 и расположенной ниже по потоку зоной 86, причем зона 84 отличается более высоким давлением текучей среды по сравнению с зоной 86.

[0022] В примерном варианте выполнения уплотнительный узел 80 также содержит площадки 88 ротора, образованные вдоль наружной поверхности 78 ротора. Каждая площадка 88 ротора проходит в окружном направлении по наружной поверхности 78 ротора, способствуя образованию извилистого канала 82 для уменьшения потока утечки рабочей текучей среды между уплотнительным узлом 80 и ротором 44. Смежные площадки 88 ротора расположены на расстоянии друг от друга вдоль оси 46 ротора. В примерном варианте выполнения одна или более площадок 88 ротора имеет выступ 90, проходящий в наружном направлении от наружной поверхности 78 ротора к корпусу 72 статора. Каждый выступ 90 проходит от наружной поверхности 78 ротора на радиальное расстояние 92. В примерном варианте выполнения радиальные расстояния 92 для каждой площадки 90 ротора примерно равные. В альтернативном варианте радиальное расстояние 92 каждой площадки 90 ротора может меняться вдоль оси 46 ротора. Узел 12 упругого пластинчатого уплотнения ориентирован относительно площадок 88 ротора таким образом, чтобы между указанным узлом и указанными площадками образовался извилистый канал 82.

[0023] В примерном варианте выполнения узел 12 упругого пластинчатого уплотнения содержит опорное кольцо 94, пластинчатые элементы 96, соединенные с опорным кольцом 94, и элемент 98 противодействия, соединенный с опорным кольцом 94 и проходящий через каждый пластинчатый элемент 96. Опорное кольцо 94 проходит вдоль центральной оси 46, между расположенной выше по потоку поверхностью 100 и расположенной ниже по потоку поверхностью 102. Опорное кольцо 94 соединено с корпусом 72 статора, обеспечивая опору на корпусе 72 статора для каждого пластинчатого элемента 96 и элемента 98 противодействия. В примерном варианте выполнения корпус 72 статора имеет паз 104 пазового соединения, образованный во внутренней поверхности 74 корпуса статора и расположенный в окружном направлении вокруг ротора 44. Форма и размер паза 104 статора обеспечивают расположение в нем кольца 94, так чтобы указанное кольцо вошло внутрь указанного паза.

[0024] Паз 104 статора ограничен внутренней поверхностью 106, проходящей в осевом направлении между первой осевой внутренней поверхностью 108 и второй осевой внутренней поверхностью 110. Первая и вторая осевые поверхности 108 и 110 проходят радиально внутрь от внутренней поверхности 74 статора к внутренней поверхности 106. В примерном варианте выполнения опорное кольцо 94 имеет первый опорный крюкообразный элемент 112 и второй опорный крюкообразный элемент 114. Каждый из опорных крюкообразных элементов 112 и 114 предотвращает перемещение опорного кольца 94 в радиальном наружном направлении относительно корпуса 72 статора. В частности, первый опорный крюкообразный элемент 112 проходит в наружном направлении от расположенной выше по потоку поверхности 100, по направлению к первой внутренней осевой поверхности 108, а второй опорный крюкообразный элемент 114 проходит в наружном направлении от расположенной ниже по потоку поверхности 102, по направлению ко второй внутренней осевой поверхности 110.

[0025] Корпус 72 статора имеет пару опорных фланцев 116, которые по меньшей мере частично ограничивают паз 104. Расположенный выше по потоку опорный фланец 118 проходит в наружном направлении от первой внутренней осевой поверхности 108 к первому опорному крюкообразному элементу 112. Расположенный ниже по потоку опорный фланец 120 проходит в наружном направлении от второй внутренней осевой поверхности 110 ко второму опорному крюкообразному элементу 114. Каждый опорный крюкообразный элемент 112 и 114 взаимодействует с соответствующим опорным фланцем 118 и 120, обеспечивая надежное соединение опорного кольца 94 с корпусом 72 статора.

[0026] В примерном варианте выполнения узел 12 упругого пластинчатого уплотнения также содержит по меньшей мере один поджимающий элемент 122, установленный между опорным кольцом 94 и корпусом 72 статора. Поджимающий элемент 122 установлен между опорным кольцом 94 и корпусом 72 статора для поджатия узла 12 упругого пластинчатого уплотнения в направлении от ротора 44. Поджимающий элемент 122 может представлять собой, например, цилиндрическую пружину, пластинчатую пружину и/или любой другой поджимающий механизм, обеспечивающий функциональность уплотнительного узла 80 согласно данному документу. Более того, в примерном варианте выполнения поджимающий элемент 122 расположен с обеспечением поджатия опорного кольца 94 в радиальном направлении от ротора 44 при отсутствии перепада давления и перемещения опорного кольца 94 в радиальном направлении навстречу ротору 44, когда перепад давления превосходит поджимающее усилие каждого поджимающего элемента 122. Такое опорное кольцо 94 можно называть кольцом «герметичного уплотнения с переменным зазором». В примерном варианте выполнения узел 12 упругого пластинчатого уплотнения содержит первый поджимающий элемент 124, установленный между первым опорным крюкообразным элементом 112 и расположенным выше по потоку опорным фланцем 118, и второй поджимающий элемент 126, расположенный между вторым опорным крюкообразным элементом 114 и расположенным ниже по потоку опорным фланцем 120. В альтернативном варианте узел 12 упругого пластинчатого уплотнения может быть выполнен без поджимающего элемента 122, и опорное кольцо 94 может быть жестко соединено с корпусом 72 статора.

[0027] В примерном варианте выполнения каждый пластинчатый элемент 96 имеет первую боковую поверхность 128, противоположную ей вторую боковую поверхность 130 и толщину Ti пластины, образованную между указанными поверхностями. Первая боковая поверхность 128 и вторая боковая поверхность 130 проходят между передней кромкой 132 и задней кромкой 134 вдоль продольной оси 136. Кроме того, первая боковая поверхность 128 и вторая боковая поверхность 130 проходят в радиальном наружном направлении от корневой части 138 к концевой части 140. Корневая часть 138 соединена с опорным кольцом 94. Концевая часть 140 проходит в наружном направлении от корневой части 138 и расположена смежно с наружной поверхностью 78 ротора. Более того, каждый пластинчатый элемент 96 расположен относительно ротора 44 таким образом, что каждая из поверхностей, первая боковая поверхность 128 и вторая боковая поверхность 130, расположена вдоль оси 46 ротора, а задняя кромка 134 отнесена вниз по потоку от передней кромки 132 вдоль центральной оси 46.

[0028] В примерном варианте выполнения корневая часть 138 и концевая часть 140 проходят между передней кромкой 132 и задней кромкой 134. Концевая часть 140 имеет длину L1, измеренную между передней кромкой 132 и задней кромкой 134 вдоль продольной оси 136. В примерном варианте выполнения узел 12 упругого пластинчатого уплотнения соединен с корпусом 72 статора таким образом, что концевая часть 140 проходит по ширине по меньшей мере одной площадки 88 ротора. В одном варианте выполнения узел 12 упругого пластинчатого уплотнения соединен с корпусом 72 статора таким образом, что концевая часть 140 проходит по ширине двух или более площадок 88 ротора. Помимо этого, узел 12 упругого пластинчатого уплотнения может быть расположен относительно ротора 44 таким образом, что передняя кромка 132 и/или задняя кромка 134 ориентированы между смежными площадками 88 ротора (как изображено на фиг.6). В альтернативном варианте узел 12 упругого пластинчатого уплотнения может быть расположен относительно ротора 44 таким образом, что передняя кромка 132 и/или задняя кромка 134 ориентированы по площадкам 88 ротора (как изображено на Фиг.5).

[0029] В примерном варианте выполнения смежные пластинчатые элементы 96 обращены друг к другу (то есть, расположены поверхность к поверхности). Применяемое в данном документе выражение «обращены друг к другу» относится к ориентации, при которой первая боковая поверхность 128 упругого пластинчатого элемента 96 является смежной со второй боковой поверхностью 130 близлежащего упругого пластинчатого элемента 96. В примерном варианте выполнения каждая боковая поверхность 128 и 130 выполнена по существу плоской. В альтернативном варианте каждая боковая поверхность 128 и 130 может быть вогнутой, выпуклой и/или иметь другую форму, которая обеспечит функциональность уплотнительного узла 80 согласно данному документу.

[0030] В примерном варианте выполнения каждый пластинчатый элемент 96 соединен с опорным кольцом 94 таким образом, что между смежными элементами 96 образован зазор 142. Зазор 142 имеет переменную толщину Т2, ограниченную смежными боковыми поверхностями 128 и 130. В одном варианте выполнения смежные боковые поверхности, первая 128 и вторая 130, сходятся в направлении от корневой части 138 к концевой части 140, так что ширина зазора 142 у корневой части 138 больше, чем у концевой части 140. В таком случае, можно считать, что корневые части 138 пластинчатых элементов 96 имеют «неплотное расположение», а концевые части 140 указанных элементов имеют «плотное расположение». Применяемое в данном документе выражение «плотное расположение» относится к расположению, при котором смежные концевые части 140 пластинчатых элементов не соприкасаются друг с другом, но расположены близко друг к другу, например, помимо прочего, отстоят примерно на 0,2 мил (0.00508 мм). В другом варианте выполнения смежные боковые поверхности, первая 128 и вторая 130, могут расходиться в направлении от корневой части 138 к концевой части 140, так что ширина зазора 142 у концевой части 140 больше, чем у корневой части 138. В альтернативном варианте смежные пластинчатые элементы 96 могут быть расположены таким образом, что толщина Т2 зазора по существу постоянна от корневой части 138 до концевой части 140. Кроме того, толщина T1 пластинчатого элемента может изменяться от корневой части 138 до концевой части 140, так что зазор 142 имеет переменную толщину Т2.

[0031] Пластинчатые элементы 96 соединены с опорным кольцом 94 таким образом, что каждый пластинчатый элемент расположен под углом θ (также называемым «углом наклона») относительно соответствующей касательной плоскости 144 ротора 44. Касательная плоскость 144 образована по линии 146 на наружной поверхности 78 ротора, ближе к концевой части 140 пластинчатого элемента. В частности, по меньшей мере одна из боковых поверхностей 128 и/или 130 расположена под углом θ относительно касательной плоскости 144. В примерном варианте выполнения угол θ наклона составляет менее 90°. В одном варианте выполнения значение угла θ составляет от примерно 30° до примерно 60°. В примерном варианте выполнения угол θ выбирают таким образом, чтобы обеспечить отклонение пластинчатых элементов 96 от направления R вращения ротора 44 так, чтобы угол θ обеспечивал вращение ротора 44 внутри уплотнительного узла 80.

[0032] В примерном варианте выполнения элемент 98 противодействия проходит по меньшей мере частично через каждый упругий пластинчатый элемент 96 и препятствует потоку осевой утечки между зазорами 142 вдоль оси 46 ротора. В частности, в примерном варианте выполнения элемент 98 противодействия проходит в окружном направлении вокруг опорного кольца 94 и проходит радиально внутрь от опорного кольца 94 к ротору 44. В примерном варианте выполнения каждый упругий пластинчатый элемент 96 имеет по меньшей мере одну выемку 148, размер и форма которой обеспечивают размещение в ней элемента 98 противодействия. Выемка 148 выполнена в пластинчатом элементе 96 между первой боковой поверхностью 128 и второй боковой поверхностью 130 и проходит от корневой части 138 в направлении концевой части 140. В примерном варианте выполнения элемент 98 противодействия содержит по меньшей мере одно упругое кольцо 150, которое соединено с опорным кольцом 94 и проходит через каждую выемку 148.

[0033] В примерном варианте выполнения каждый пластинчатый элемент 96 выполнен с возможностью изгиба относительно опорного кольца 94, что позволяет концевой части 140 двигаться относительно корневой части 138 во время работы ротора 44. В частности, каждый пластинчатый элемент 96 обладает упругостью, которая позволяет концевой части 140 каждого пластинчатого элемента смещаться наружу в направлении от наружной поверхности 78 ротора, когда при вращении ротора 44 создается эффект накопления тангенциального давления на наружной поверхности 78 ротора. Данный эффект вызывает подъем пластинчатых элементов 96 при вращении ротора. В результате данного подъема, в дополнение к другим силам давления, воздействующим на упругие пластинчатые элементы 96, а также собственной упругости данных элементов 96, достигается равновесное состояние каждого упругого пластинчатого элемента 96, что способствует уменьшению зазора 152 между концевыми частями 140 пластинчатых элементов и наружной поверхностью 78 ротора. Помимо этого, элемент 98 противодействия обеспечивает направление потока утечки по извилистому каналу 82, тем самым, увеличивая сопротивление узла 12 упругого пластинчатого уплотнения потоку утечки в осевом направлении. Уменьшенный зазор 152 между концевыми частями 140 и ротором 44 способствует уменьшению образования теплоты трения благодаря значительной минимизации или исключению физического контакта между концевыми частями 140 пластинчатых элементов и ротором 44.

[0034] Фиг.6 и Фиг.7 представляют собой виды в разрезе альтернативных вариантов выполнения узла 12 упругого пластинчатого уплотнения. Изображенные на фиг.6 и фиг.7 компоненты, подобные компонентам, изображенным на фиг.5, обозначены теми же номерами позиций. Как видно из фиг.6, в примерном варианте выполнения узел 12 упругого пластинчатого уплотнения содержит расположенное выше по потоку упругое кольцо 154 и расположенное ниже по потоку упругое кольцо 156. Расположенное выше по потоку кольцо 154 проходит радиально внутрь от опорного кольца 94 в направлении ротора 44 и проходит в окружном направлении относительно передней кромки 132 пластинчатого элемента. Расположенное ниже по потоку кольцо 156 проходит внутрь от опорного кольца 94 к ротору 44 и отстоит в осевом направлении от кольца 154 вдоль продольной оси 136 пластинчатого элемента. Расположенное ниже по потоку кольцо 156 проходит в окружном направлении относительно задней кромки 134 пластинчатого элемента, так что указанные кольца 154 и 156 по существу охватывают пластинчатые элементы 96. Расположенное выше по потоку кольцо 154 ориентировано относительно передней кромки 132 таким образом, что между указанным кольцом и указанной кромкой образуется первый зазор 158, имеющий первую ширину W1. Расположенное ниже по потоку кольцо 156 ориентировано относительно задней кромки 134 таким образом, что между указанным кольцом и указанной кромкой образуется второй зазор 160, имеющий вторую ширину W2. В примерном варианте выполнения первая ширина W1 примерно равна второй ширине W2. В альтернативном варианте первая ширина W1 может быть меньше или больше второй ширины W2.

[0035] Обратимся к фиг.7. В одном варианте выполнения узел 12 упругого пластинчатого уплотнения содержит один или более узлов 162 зубчатого лабиринтного уплотнения, которые проходят в наружном направлении от опорного кольца 94 к наружной поверхности 78 ротора. В частности, узел 12 упругого пластинчатого уплотнения содержит расположенный выше по потоку узел 164 зубчатого лабиринтного уплотнения, проходящий в наружном направлении от расположенного выше по потоку упругого кольца 154, и расположенный ниже по потоку узел 166 зубчатого лабиринтного уплотнения, проходящий в наружном направлении от расположенного ниже по потоку упругого кольца 156. Каждый узел 162 содержит зубцы 168 лабиринтного уплотнения, проходящие по направлению к наружной поверхности 78 ротора, по меньшей мере частично ограничивая извилистый канал 82. В примерном варианте выполнения зубцы 168 лабиринтного уплотнения расположены таким образом, что концевая часть 140 пластинчатого элемента находится ближе к наружной поверхности 78 ротора, чем конец 170 зубцов 168 лабиринтного уплотнения. В альтернативном варианте концевая часть 140 пластинчатого элемента и конец 170 зубцов лабиринтного уплотнения могут лежать по существу в одной плоскости.

[0036] Вышеописанный уплотнительный узел обеспечивает динамическое уплотнение высокого давления между вращающимся компонентом и неподвижным компонентом. Уплотнительный узел содержит узел упругого пластинчатого уплотнения, образующий извилистый проточный канал между узлом упругого пластинчатого уплотнения и узлом ротора, способствуя предотвращению утечки между узлом упругого пластинчатого уплотнения и узлом ротора. В частности, уплотнительный узел содержит площадки ротора, расположенные в окружном направлении на наружной поверхности узла ротора. Благодаря созданию уплотнительного узла, содержащего узел упругого пластинчатого уплотнения, ориентированный относительно площадок ротора, уменьшают поток утечки между узлом ротора и узлом упругого пластинчатого уплотнения, тем самым, увеличивая рабочий к.п.д. турбомашины.

[0037] Выше было приведено подробное описание примерных вариантов выполнения узла упругого пластинчатого уплотнения, применяемого в ротационных машинах, и способы сборки ротационной машины. Узлы упругого пластинчатого уплотнения, представленные в данном документе, не ограничены описанными конкретными вариантами выполнения, а напротив, компоненты указанных узлов могут быть использованы независимо и отдельно от других компонентов, описанных в данном документе. Например, узлы упругого пластинчатого уплотнения можно применять в сочетании с другими ротационными машинами, и область применения указанных узлов не ограничена только ротационной машиной и ее эксплуатацией, как описано в данном документе, то есть уплотнительный узел можно внедрить и использовать во многих других областях применения уплотнений.

[0038] Хотя характерные признаки различных вариантов выполнения изобретения изображены на конкретных чертежах, это предусмотрено лишь для удобства описания. Более того, используемое выражение «один вариант выполнения», не должно истолковываться как исключающая наличие дополнительных вариантов выполнения, которые тоже включают упомянутые признаки. Согласно принципам изобретения любой признак, изображенный на чертеже, может быть рассмотрен и/или заявлен в сочетании с любым признаком, изображенным на другом чертеже.

[0039] Данное изобретение раскрыто на примерах, включающих наиболее предпочтительный вариант, и позволяет любым специалистам в данной области техники реализовать изобретение на практике, включая создание и применение любых устройств или систем и использование любых предусмотренных способов. Патентоспособный объем изобретения определен формулой изобретения и может включать другие варианты, которые встретятся специалистам в данной области техники. Данные другие варианты не выходят за рамки объема формулы изобретения, если они содержат конструктивные элементы, которые соответствуют дословному тексту формулы изобретения, или если в их состав входят эквивалентные конструктивные элементы, имеющие несущественные отличия от дословных формулировок формулы изобретения.

1. Уплотнительный узел (80), применяемый в ротационной машине (10), содержащей корпус (72) статора, имеющий радиально внутреннюю поверхность (74), ограничивающую полость внутри указанного корпуса, и ротор (44), расположенный внутри указанной полости и отстоящий во внутреннем направлении от указанной внутренней поверхности статора, причем указанный уплотнительный узел содержит:

опорное кольцо (94), соединенное с корпусом статора,

пластинчатые элементы (96), соединенные с опорным кольцом и расположенные в окружном направлении вокруг ротора, при этом каждый из указанных пластинчатых элементов имеет корневую часть (138) и концевую часть (140), причем корневая часть соединена с опорным кольцом, а концевая часть проходит в наружном направлении от корневой части в направлении наружной поверхности (78) ротора,

элемент (98) противодействия, соединенный с опорным кольцом и проходящий внутрь от указанного опорного кольца по направлению к наружной поверхности ротора, причем указанный элемент противодействия проходит через каждый из указанных пластинчатых элементов, и

по меньшей мере одну площадку (88) ротора, расположенную в окружном направлении на наружной поверхности ротора, при этом указанная концевая часть каждого из указанных пластинчатых элементов расположена смежно с указанной по меньшей мере одной площадкой ротора с образованием извилистого уплотнительного канала между указанной площадкой ротора и указанными пластинчатыми элементами.

2. Уплотнительный узел (80) по п.1, в котором каждый из указанных пластинчатых элементов (96) дополнительно имеет выемку (148), проходящую от корневой части (138) к концевой части (140) и выполненную с обеспечением размещения в ней элемента (98) противодействия.

3. Уплотнительный узел (80) по п.1, в котором указанная по меньшей мере одна площадка (88) ротора имеет выступ (90), проходящий в радиальном наружном направлении от наружной поверхности (78) ротора.

4. Уплотнительный узел (80) по п.1, дополнительно содержащий по меньшей мере один поджимающий элемент (122), соединенный с опорным кольцом (94) и корпусом (72) статора.

5. Уплотнительный узел (80) по п.1, в котором каждый из указанных пластинчатых элементов (96) имеет переднюю кромку (132) и заднюю кромку (134), при этом указанная концевая часть (140) проходит между передней кромкой и задней кромкой и имеет длину, измеряемую между указанными передней и задней кромками, причем в осевом направлении указанная концевая часть проходит по ширине указанной по меньшей мере одной площадки (88) ротора.

6. Уплотнительный узел (80) по п.5, дополнительно содержащий площадки (88) ротора, при этом указанная концевая часть (140) пр