Способ и устройство для удаления азота из криогенной углеводородной композиции

Иллюстрации

Показать всеИзобретение относится к способу и устройству для удаления азота из криогенной углеводородной композиции. По меньшей мере первая порция криогенной углеводородной композиции подается в колонну отпаривания азота в виде первого потока сырья для колонны отпаривания азота. Обедненная азотом жидкость отводится из колонны отпаривания азота. Получение потока жидкого углеводородного продукта и технологического пара включает по меньшей мере стадию сброса давления обедненной азотом жидкости до давления мгновенного испарения. Технологический пар сжимают и селективно делят на отпарную порцию и неотпарную порцию. Поток отпарного пара, содержащий по меньшей мере отпарную порцию, поступает в колонну отпаривания азота. Паровая фракция отводится в виде отходящего газа, содержащего отводимую фракцию пара головного погона из колонны отпаривания азота и по меньшей мере перепускаемую порцию из неотпарной порции сжатого пара, которая обходит десорбционную секцию, расположенную в колонне отпаривания азота. Техническим результатом является предотвращение нарушения равновесия в колонне отпаривания азота и уменьшение потери пара. 2 н. и 15 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Настоящее изобретение относится к способу и устройству для удаления азота из криогенной углеводородной композиции.

Сжиженный природный газ (СПГ) является экономически важным примером такой криогенной углеводородной композиции. Природный газ является полезным источником топлива, а также источником различных соединений углеводородов. Сжижение природного газа в установке для сжижения природного газа у источника потока природного газа или рядом с ним часто желательно по ряду причин. Например, природный газ можно легче хранить и транспортировать на большие расстояния в виде жидкости, а не в газообразном виде, поскольку он будет занимать меньший объем и не потребует хранения под высоким давлением.

В WO 2011/009832 описан способ обработки многофазного потока углеводородов, полученного из природного газа, в котором более низкокипящие компоненты, такие как азот, отделяют от многофазного потока углеводородов для получения потока сжиженного природного газа с более низким содержанием таких более низкокипящих компонентов. Применяются два последовательных газожидкостных сепаратора, работающих при различных давлениях. Многофазный поток углеводородов подают в первый газожидкостный сепаратор при первом давлении. Кубовый поток из первого газожидкостного сепаратора поступает во второй газожидкостный сепаратор, который обеспечивает пар при втором давлении, которое ниже, чем первое давление. Пар сжимается в компрессоре головного потока и возвращается к первому газожидкостному сепаратору в качестве потока отпарного пара. Сжатый испаряющийся газ из криогенного резервуара для хранения может быть добавлен к потоку отпарного пара. Первый газожидкостный сепаратор содержит зону контактирования со средствами усиления контакта, такими как тарелки или насадка, расположенные по вертикали между входом для многофазного углеводородного потока в первый газожидкостный сепаратор и входом для потока отпарного пара. Поток топливного газа низкого давления получают из потока пара головного погона, отводимого из первого газожидкостного сепаратора, причем поток топливного газа низкого давления подается в сжигательное устройство.

Недостаток способа и устройства, описанного в WO 2011/009832, заключается в том, что равновесие в первом газожидкостном сепараторе может быть нарушено, если количество отпарного пара существенно изменяется, что может быть в случае, когда установка переходит от работы в режиме хранения к режиму загрузки.

Настоящее изобретение предлагает способ удаления азота из криогенной углеводородной композиции, содержащей азот- и метансодержащую жидкую фазу, причем данный способ включает в себя:

- обеспечение криогенной углеводородной композиции, содержащей азот- и метансодержащую жидкую фазу;

- подачу первого потока сырья для колонны отпаривания азота при давлении отпаривания в колонну отпаривания азота, содержащую по меньшей мере одну внутреннюю секцию отпаривания, расположенную внутри колонны отпаривания азота, причем указанный первый поток сырья для колонны отпаривания азота содержит первую порцию криогенной углеводородной композиции;

- отведение обедненной азотом жидкости из области сборника колонны отпаривания азота, расположенной внизу секции отпаривания;

- получение по меньшей мере потока жидкого углеводородного продукта и технологического пара из обедненной азотом жидкости, включающее по меньшей мере стадию сброса давления обедненной азотом жидкости до давления мгновенного испарения;

- сжатие указанного технологического пара до по меньшей мере давления отпаривания, тем самым получая сжатый пар;

- селективное деление сжатого пара на отпарную порцию и неотпарную порцию, которая не содержит отпарной порции, при этом неотпарная порция образует перепускаемую (байпассную) порцию указанного сжатого пара;

- пропускание потока отпарного пара в колонну отпаривания азота на уровне, находящемся ниже по вертикали указанной секции отпаривания, причем указанный поток отпарного пара содержит по меньшей мере отпарную порцию указанного сжатого пара;

- прохождение промежуточного пара через конденсатор, с помощью которого происходит косвенный теплообмен промежуточного пара с потоком вспомогательного хладагента и частичная конденсация промежуточного пара, причем указанный промежуточный пар содержит по меньшей мере неотпарную порцию указанного сжатого пара, и причем указанный теплообмен включает в себя поступление тепла от промежуточного пара к потоку вспомогательного хладагента в режиме охлаждения, в результате чего образуется избыточная жидкость из промежуточного пара, и в результате чего по меньшей мере указанная перепускаемая (байпассная) порция из сжатого пара остается в паровой фазе;

- отведение паровой фракции в виде отходящего газа, содержащего отводимую фракцию пара головного погона, полученную из области головного погона колонны отпаривания азота и содержащую по меньшей мере перепускаемую (байпассную) порцию; и

- возвращение по меньшей мере части порции жидкого рециркулята в поток жидкого углеводородного продукта, причем порция жидкого рециркулята содержит по меньшей мере часть избыточной жидкости;

в котором от указанного селективного деления до отведения перепускаемой (байпассной) порции в паровой фракции отходящего газа перепускаемая (байпассная) порция обходит по меньшей мере одну внутреннюю секцию отпаривания.

В другом аспекте настоящее изобретение предлагает устройство для удаления азота из криогенной углеводородной композиции, содержащей азот- и метансодержащую жидкую фазу, причем данное устройство содержит:

- линию подачи криогенного сырья, соединенную с источником криогенной углеводородной композиции, содержащей азот- и метансодержащую жидкую фазу;

- колонну отпаривания азота, находящуюся в сообщении по текучей среде с линией подачи криогенного сырья, причем указанная колонна отпаривания азота содержит по меньшей мере одну внутреннюю секцию отпаривания, расположенную внутри колонны отпаривания азота, и область сборника, находящуюся по вертикали ниже секции отпаривания;

- линию отведения обедненной азотом жидкости, содержащую устройство промежуточного сброса давления, находящееся в сообщении по текучей среде с областью сборника колонны отпаривания азота, выполненное с возможностью принимать обедненную азотом жидкость из области сборника и сбрасывать давление обедненной азотом жидкости, причем указанное устройство промежуточного сброса давления расположено на границе раздела между стороной давления отпаривания, включающей в себя колонну отпаривания азота, и стороной давления мгновенного испарения;

- линию жидкого углеводородного продукта, расположенную на стороне давления мгновенного испарения в сообщении с устройством промежуточного сброса давления, для отведения потока жидкого углеводородного продукта, полученного из обедненной азотом жидкости;

- линию технологического пара, расположенную на стороне давления мгновенного испарения в сообщении с устройством промежуточного сброса давления, для приема технологического пара, образованного из обедненной азотом жидкости;

- технологический компрессор, расположенный в линии технологического пара, выполненный с возможностью приема технологического пара и сжатия технологического пара для создания сжатого пара на выпускном отверстии технологического компрессора, причем указанный технологический компрессор находится на указанной границе раздела между стороной давления отпаривания и стороной давления мгновенного испарения;

- перепускной (байпассный) делитель, сторона впуска которого находится в сообщении по текучей среде с выпускным отверстием технологического компрессора, чтобы принимать сжатый пар, первая сторона выпуска перепускного делителя находится в сообщении по текучей среде с колонной отпаривания азота через линию отпарного пара и вторую впускную систему, расположенную на уровне ниже по вертикали отпарной секции и выполненную с возможностью приема по меньшей мере отпарной порции указанного сжатого пара из технологического компрессора, и вторая сторона выпуска перепускного делителя находится в сообщении по текучей среде с перепускной линией пара, содержащей неотпарную порцию сжатого пара;

- конденсатор, расположенный в сообщении по текучей среде с перепускной линией пара для подачи промежуточного пара, который содержит по меньшей мере неотпарную порцию из перепускной линии пара, причем конденсатор содержит поверхность теплообмена, обеспечивающую косвенный теплообменный контакт между промежуточным паром и потоком вспомогательного хладагента;

- линию отведения, находящуюся в сообщении как с конденсатором, так и с областью головного погона колонны отпаривания азота и выполненную с возможностью отведения паровой фракции в виде испаряющегося газа, содержащего пар головного погона, полученный из области головного погона колонны отпаривания азота, и перепускаемой порции, содержащей несконденсированный пар из промежуточного пара, который прошел через конденсатор; и

- линию жидкого рециркулята, находящуюся на стороне впуска в сообщении по текучей среде с конденсатором и на стороне выпуска - в сообщении по жидкой среде с линией жидкого углеводородного продукта;

в котором обходной путь проходит между перепускным делителем и линией отведения, причем обходной путь обходит по меньшей мере одну внутреннюю секцию отпаривания.

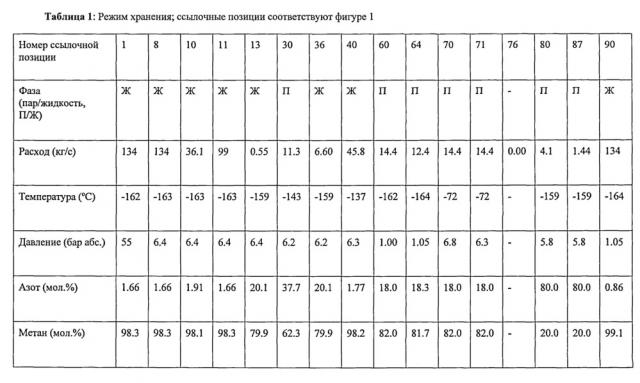

В дальнейшем в этом документе изобретение будет дополнительно проиллюстрировано с помощью примеров и со ссылкой на чертежи, в которых:

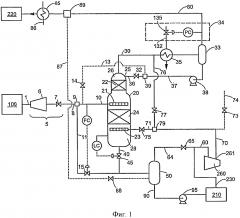

на фиг. 1 схематически представлена принципиальная схема технологического процесса, представляющая способ и устройство, включающие вариант осуществления изобретения; и

на фиг. 2 схематически представлена принципиальная схема технологического процесса, представляющая способ и устройство, включающие другой вариант осуществления изобретения.

На этих фигурах одинаковые ссылочные позиции будут использоваться для обозначения одних и тех же или аналогичных частей. Кроме того, одна ссылочная позиция будет использоваться для обозначения канала или линии, а также потока, транспортируемого по этой линии.

Настоящее описание относится к удалению азота из криогенной углеводородной композиции, содержащей азот- и метансодержащую жидкую фазу. По меньшей мере первая порция криогенной углеводородной композиции подается в колонну отпаривания азота в виде первого потока сырья для колонны отпаривания азота. Обедненная азотом жидкость отводится из колонны отпаривания азота. Поток жидкого углеводородного продукта и технологического пара получают, включая по меньшей мере стадию сброса давления обедненной азотом жидкости до давления мгновенного испарения. Технологический пар сжимают и селективно делят на отпарную порцию и неотпарную порцию. Поток отпарного пара, содержащий по меньшей мере отпарную порцию, поступает в колонну отпаривания азота ниже по вертикали расположенной там секции отпаривания. Промежуточный пар, содержащий по меньшей мере неотпарную порцию сжатого технологического пара, проходит через конденсатор, в результате чего образуется избыточная жидкость из промежуточного пара, и в результате чего по меньшей мере перепускаемая порция из сжатого пара остается в паровой фазе. Паровая фракция отводится в виде отходящего газа, содержащего отводимую фракцию пара головного погона из колонны отпаривания азота и содержащего по меньшей мере перепускаемую порцию из сжатого пара, который обходит секцию отпаривания, расположенную в колонне отпаривания азота. Порция жидкого рециркулята содержит по меньшей мере часть избыточной жидкости. По меньшей мере часть порции жидкого рециркулята возвращается в поток жидкого углеводородного продукта.

Преимущество отделения неотпарной порции, которая содержит перепускаемую порцию из сжатого технологического пара, и поступления по меньшей мере перепускаемой порции в отходящий газ, при этом обходя по меньшей мере секцию отпаривания, расположенную внутри колонны отпаривания азота, заключается в том, что колонна отпаривания азота может быть защищена от избыточного поступления отпаривающего пара, протекающего через секцию отпаривания. Такое избыточное поступление может привести к нарушению равновесных условий. Благодаря прохождению неотпарной порции через конденсатор, можно избежать того, что ценные части технологического пара, которые отделяются в неотпарную порцию, такие как обычно парообразный метан, оказываются потерянными с отходящим газом, но вместо этого могут быть повторно сконденсированы и добавлены в избыточную жидкость, которая в конечном счете поступает обратно в поток жидкого углеводородного продукта.

Паровая фракция в отходящем газе обычно обладает теплотворной способностью. Предпочтительно режим охлаждения в конденсаторе корректируется для регулирования теплотворной способности отводимой паровой фракции. Возможность регулировать теплотворную способность предпочтительно позволяет стабилизировать теплотворную способность паровой фракции в отходящем газе против изменения или колебаний в расходе и/или составе перепускаемой порции из сжатого технологического пара по сравнению с расходом и/или составом пара головного погона из колонны отпаривания азота. Изменений как в расходе, так и в составах можно ожидать в установке СПГ при переходе от работы в режиме хранения к работе в режиме загрузки. В режиме загрузки не только выше расход пара, но также и беднее состав (в частности, содержащий больше азота). Возможность корректировать перепускаемую порцию, а также режим охлаждения в конденсаторе, одновременно вносят вклад в возможность обрабатывать дополнительную нагрузку пара в режиме загрузки.

Технологический пар может содержать парообразный метан, который ранее являлся частью неочищенного сжиженного продукта. Парообразный метан, который ранее являлся частью неочищенного сжиженного продукта, может образовываться в установке для получения СПГ в силу различных причин. В нормальном режиме работы установки по сжижению природного газа метансодержащий пар образуется из (неочищенного) сжиженного продукта в виде:

- пара мгновенного испарения, образующегося в результате мгновенного испарения неочищенного сжиженного продукта во время сброса давления; и

- испарившегося газа, образующегося в результате термического испарения, вызванного теплом, подведенным к сжиженному продукту, например, в виде утечки тепла в резервуары для хранения, трубопроводы СПГ, и поступления тепла от насосов установки СПГ. В данном режиме работы, известном как режим хранения, резервуары для хранения наполняются сжиженным углеводородным продуктом, в том виде, как он выходит из установки, без каких-либо загрузочно-транспортировочных операций, проводимых в это же время. В режиме хранения метансодержащие пары образуются на стороне установки резервуаров для хранения.

Режим работы установки СПГ при одновременном проведении загрузочно-транспортировочных операций (обычно операций по загрузке судна) известен как работа в режиме загрузки. Во время работы в режиме загрузки испарившийся газ дополнительно образуется в резервуарах для хранения на стороне судна, например, из-за первоначального охлаждения резервуаров судна; вытеснения пара из резервуаров судна; утечки тепла через трубопровод и емкости, соединяющие резервуары для хранения и суда, и поступления тепла от погрузочных насосов СПГ.

Предлагаемое решение может облегчить обращение с этими парами во время операций как режима хранения, так и режима загрузки. Оно совмещает удаление азота из криогенной углеводородной композиции с повторной конденсацией избыточного парообразного метана. Это создает элегантное решение в ситуациях, когда требуется немного топлива для собственных нужд установки, как это может быть в случае установки с электрическим приводом, использующей электроэнергию из внешней электросети.

Хотя технологический пар может содержать пар мгновенного испарения и/или испарившийся газ, оно особенно подходит для испарившегося газа. Расход испарившегося газа наиболее подвержен изменению в обычной установке СПГ. Поскольку предлагаемое решение допускает селективное деление сжатого пара на отпарную и неотпарную порции, оно дает возможность селективного обхода отпарной секции в колонне отпаривания азота для любого количества технологического пара сверх того, что необходимо в качестве пара отпаривания. Это делает предлагаемое решение особенно подходящим для помещения испарившегося газа в технологический пар.

На фигуре 1 представлено устройство, включающее вариант осуществления изобретения. Линия 8 подачи криогенного сырья находится в сообщении по текучей среде с колонной 20 отпаривания азота через первую впускную систему 21. Первая линия 10 подачи сырья соединяет линию 8 подачи криогенного сырья с первой впускной системой 21 колонны 20 отпаривания азота необязательно через делитель 9 исходного потока, расположенный между линией 8 подачи криогенного сырья и первой линией 10 подачи сырья.

Выше по потоку от линии 8 подачи криогенного сырья может быть предусмотрена система 100 сжижения. Система 100 сжижения функционирует в качестве источника криогенной углеводородной композиции. Система 100 сжижения находится в сообщении по текучей среде с линией 8 подачи криогенного сырья через систему 5 основного сброса давления, которая сообщается с системой 100 сжижения через линию 1 неочищенного сжиженного продукта. В показанном варианте осуществления система 5 основного сброса давления состоит из динамического устройства, такого как турбодетандер 6, и статического устройства, такого как клапан 7 Джоуля-Томсона, но возможны и другие варианты. Предпочтительно, но не обязательно, любой компрессор, являющийся частью процесса сжижения углеводородов в системе сжижения, в частности любой компрессор хладагента, приводится в действие с помощью одного или нескольких электродвигателей, без механического приведения в действие любой паровой и/или газовой турбиной. Такой компрессор может приводиться в действие исключительно одним или несколькими электродвигателями.

Колонна 20 отпаривания азота содержит внутреннюю отпарную секцию 24, расположенную внутри колонны 20 отпаривания азота. Линия 30 отведения пара головного погона сообщается с колонной 20 отпаривания азота через область 26 головного погона внутри колонны 20 отпаривания азота. Линия 40 отведения обедненной азотом жидкости сообщается с колонной 20 отпаривания азота через область сборника 28 внутри колонны 20 отпаривания азота ниже по вертикали секции 24 отпаривания.

Колонна 20 отпаривания азота может содержать средство усиления контакта пар/жидкость для усиления разделения компонентов и отвода азота. В зависимости от допустимого количества азота в обедненной азотом жидкости и количества азота в линии 8 подачи криогенного сырья в общей сложности может быть необходимо от 2 до 8 теоретических ступеней. В одном конкретном варианте осуществления требовалось 4 теоретических ступени. Такое средство усиления контакта может быть предусмотрено в виде тарелок и/или насадки, в виде или структурированной, или неструктурированной насадки. По меньшей мере часть средства усиления контакта пар/жидкость соответственно образует часть внутренней секции 24 отпаривания.

Устройство 45 промежуточного сброса давления расположено в линии 40 отведения обедненной азотом жидкости и в связи с этим сообщается по текучей среде с колонной 20 отпаривания азота. Устройство 45 промежуточного сброса давления функционально соединено с регулятором LC уровня, который взаимодействует с областью сборника 28 колонны 20 отпаривания азота.

Промежуточное устройство 45 сброса давления находится на границе раздела между стороной давления отпаривания, включающей колонну 20 отпаривания азота, и стороной давления мгновенного испарения. Сторона давления мгновенного испарения включает в себя линию 90 жидкого углеводородного продукта, выполненную с возможностью отведения потока жидкого углеводородного продукта, полученного из обедненной азотом жидкости 40, и линию 60 технологического пара, выполненную с возможностью приема технологического пара, полученного из обедненной азотом жидкости 40. В показанном варианте осуществления сторона давления мгновенного испарения дополнительно содержит криогенный резервуар 210 для хранения, соединенный с линией 90 жидкого углеводородного продукта, для хранения потока жидкого углеводородного продукта, необязательную линию 230 подачи испарившегося газа и необязательный конечный сепаратор 50 мгновенного испарения.

Если предусмотрен такой конечный сепаратор 50 мгновенного испарения, как, например, в варианте осуществления фигуры 1, он может находиться в сообщении по текучей среде с колонной 20 отпаривания азота через устройство 45 промежуточного сброса давления и линию 40 отведения обедненной азотом жидкости. Конечный сепаратор 50 мгновенного испарения может быть, кроме того, соединен с криогенным резервуаром 210 для хранения через линию 90 жидкого углеводородного продукта. Криогенный насос 95 может присутствовать в линии 90 жидкого углеводородного продукта, чтобы способствовать транспортировке жидкого углеводородного продукта к криогенному резервуару 210 для хранения.

Если предусмотрен делитель 9 исходного потока, линия 8 подачи криогенного сырья также соединена с по меньшей мере одним элементом из группы, состоящей из: линии 40 отведения обедненной азотом жидкости, линии 90 жидкого углеводородного продукта и линии 60 технологического пара. Для этого вторая линия 11 подачи сырья соединена с ее впускной стороны с необязательным исходным делителем 9. Данная вторая линия 11 подачи сырья обходит колонну 20 отпаривания азота. Перепускной клапан 15 регулирования потока расположен во второй линии 11 подачи сырья. Перепускной клапан регулирования потока функционально связан с регулятором FC потока, предусмотренным в первой линии 10 подачи сырья. Соответственно, вторая линия 11 подачи сырья обеспечивает подачу в необязательный конечный сепаратор 50 мгновенного испарения.

Преимущество необязательной второй линии 11 подачи сырья и необязательного исходного делителя 9 заключается в том, что колонна 20 отпаривания азота может быть меньше по размерам, чем в случае, когда линия 8 подачи криогенного сырья и первая линия 10 подачи сырья непосредственно соединены без делителя, так что криогенная углеводородная композиция поступает в колонну отпаривания азота 20 через первую впускную систему 21.

Линия 60 технологического пара, как показано в варианте осуществления фиг. 1, может быть соединена с необязательным конечным сепаратором 50 мгновенного испарения через линию 64 пара мгновенного испарения и клапан 65 регулирования потока пара мгновенного испарения, а также с криогенным резервуаром 210 для хранения через необязательную линию 230 подачи испарившегося газа. Преимущество последнего соединения заключается в том, что оно позволяет осуществлять повторную конденсацию по меньшей мере части испарившегося газа из криогенного резервуара 210 для хранения с помощью конденсатора, который будет обсуждаться ниже в данном описании.

Кроме того, технологический компрессор 260 предусмотрен на границе раздела между стороной давления отпаривания и стороной давления мгновенного испарения. Предпочтительно технологический компрессор 260 приводится в действие электрическим двигателем. Технологический компрессор 260 расположен в линии 60 технологического пара для приема технологического пара и для сжатия технологического пара. Линия 70 отведения сжатого пара сообщается по текучей среде с выпускным отверстием 261 технологического компрессора 260. Соответственно, технологический компрессор 260 снабжен антипомпажным регулятором и охладителем рециркулята, которые используются, когда технологический компрессор находится в режиме рецикла и во время пуска (не показаны на чертеже).

Линия 71 отпарного пара находится в сообщении по текучей среде с колонной 20 отпаривания азота через вторую впускную систему 23, расположенную на уровне ниже по вертикали секции 24 отпаривания и предпочтительно над областью сборника 28. Линия 71 отпарного пара соединена с линией 70 отведения сжатого пара через перепускной делитель 79. Клапан 75 отпарного пара предусмотрен в линии 71 отпарного пара.

Необязательно, линия 74 подачи внешнего отпарного пара предусмотрена в сообщении по текучей среде со второй впускной системой 23 колонны 20 отпаривания азота. В одном варианте осуществления, как показано на фиг. 1, необязательная линия 74 подачи внешнего отпарного пара соединена с линией 70 отведения сжатого пара. Клапан 73 регулирования потока внешнего отпарного пара предусмотрен в необязательной линии 74 подачи внешнего отпарного пара. В одном варианте осуществления необязательная линия 74 подачи внешнего отпарного пара соответственно соединена с линией углеводородного пара в системе 100 сжижения или выше от нее по потоку.

Перепускной делитель 79 также находится в сообщении по текучей среде с конденсатором через по меньшей мере перепускную линию 76 пара. Перепускной регулирующий клапан 77 пара предпочтительно предусмотрен в перепускной линии 76 пара. Перепускная линия 76 пара содержит недесорбирующую порцию сжатого пара из линии 70 отведения сжатого пара. Конденсатор может быть любым типом косвенного теплообменника, находящегося в сообщении по текучей среде с перепускным делителем 79 через перепускную линию 76 пара. Такой конденсатор предпочтительно применяется для повторной конденсации по меньшей мере части сжатого технологического пара из линии 70 отведения сжатого пара.

На фиг. 1 представлен подходящий вариант осуществления, в котором конденсатор предусмотрен в виде конденсатора 35 головного погона, внешнего по отношению к колонне 20 отпаривания азота. Конденсатор 35 головного погона находится в сообщении по текучей среде как с линией 30 отведения пара головного погона, так и с перепускной линией 76 пара, чтобы частично конденсировать поток промежуточного пара, который содержит неотпарную порцию из перепускной линии 76 пара, в дополнение к любому количеству пара головного погона, отводимому из колонны 20 отпаривания азота. Конденсатор содержит поверхность теплообмена, которая обеспечивает косвенный теплообменный контакт между промежуточным паром и потоком 132 вспомогательного хладагента, в результате чего тепло может передаваться от промежуточного пара к потоку 132 вспомогательного хладагента в режиме охлаждения. Клапан 135 регулирования потока вспомогательного хладагента предусмотрен в линии 132 вспомогательного хладагента.

В варианте осуществления фигуры 1 перепускная линия 76 пара соответственно проходит вдоль обходного пути между перепускным делителем 79 и линией 30 отведения пара головного погона на стороне впуска конденсатора 35 головного погона. Обходной путь проходит между перепускным делителем 79 и линией 30 отведения пара головного погона и/или линией 80 отведения паровой фракции. Обходной путь не проходит через внутреннюю секцию 24 отпаривания в колонне 20 отпаривания азота. Таким образом можно избежать прохождения неотпарной порции через внутреннюю секцию 24 отпаривания, что помогает избежать нарушения равновесия в колонне 20 отпаривания азота.

Как видно снова из фиг. 1, сепаратор 33 головного погона расположен на стороне выпуска линии 30 отведения пара головного погона. Линия 30 отведения пара головного погона разгружается в сепаратор 33 головного погона. Сепаратор 33 головного погона выполнен с возможностью отделения любой несконденсированной паровой фракции от любой сконденсированной фракции пара головного погона.

Линия 80 отведения паровой фракции выполнена с возможностью отведения паровой фракции, упомянутой выше. Линия 80 отведения паровой фракции находится в сообщении по текучей среде как с конденсатором, так и с областью 26 головного погона колонны 20 отпаривания азота. В вариантах осуществления, таких как вариант на фигуре 1, в котором промежуточный пар содержит как пар головного погона, так и неотпарной пар, линия 80 отведения паровой фракции изначально находится в сообщении как с конденсатором, так и с областью 26 головного погона колонны 20 отпаривания азота. Обходной путь в данном варианте осуществления продолжается до линии 80 отведения паровой фракции.

Преимущество перепускной линии 76 пара состоит в том, что когда имеется избыток технологического пара, он может быть обработан вместе с испаряющимся газом в линии 80 отведения паровой фракции, не нарушая вещественный баланс в колонне 20 отпаривания азота.

Конденсатор также находится в сообщении по текучей среде с линией 13 жидкого рециркулята. Линия 13 жидкого рециркулята находится в сообщении по жидкой среде с линией 90 жидкого углеводородного продукта. Сообщение по жидкой среде означает, что линия 13 жидкого рециркулята соединена с любым подходящим местом, из которого по меньшей мере часть порции жидкого рециркулята может поступать в линию 90 жидкого углеводородного продукта, при этом оставаясь в жидкой фазе. Таким образом, линия 13 жидкого рециркулята может, например, быть непосредственно соединена с одним или несколькими элементами, выбранными из группы, состоящей из: колонны 20 отпаривания азота, линии 8 подачи криогенного сырья, первой линии 10 подачи сырья, необязательной второй линии 11 подачи сырья, линии 40 отведения обедненной азотом жидкости, необязательного конечного сепаратора 50 мгновенного испарения и линии 90 жидкого углеводородного продукта. Рециркуляционный клапан 14 предусмотрен в линии 13 жидкого рециркулята.

Необязательно колонна 20 отпаривания азота содержит внутреннюю ректификационную секцию 22 в дополнение к внутренней секции 24 отпаривания. Внутренняя ректификационная секция 22 расположена внутри колонны 20 отпаривания азота выше по вертикали, чем секция 24 отпаривания. Область 26 головного погона предпочтительно определена по вертикали выше ректификационной секции 22. Первая впускная система 21 предусмотрена по вертикали между внутренней ректификационной секцией 22 и внутренней секцией 24 отпаривания. Область 26 головного погона находится по вертикали выше ректификационной секции 22.

Необязательная внутренняя ректификационная секция 22 может содержать средство усиления контакта пар/жидкость, аналогичное находящемуся во внутренней секции 24 отпаривания, для усиления разделения компонентов и отвода азота.

Система орошения может быть выполнена с возможностью допускать по меньшей мере порцию 36 орошения из сконденсированной фракции в колонну 20 отпаривания азота на уровне над ректификационной секцией 22. В варианте осуществления фигуры 1 система орошения включает в себя линию 37 отведения сконденсированной фракции, связанную по текучей среде с нижней частью сепаратора 33 головного погона, необязательный насос 38 для орошения, предусмотренный в линии 37 отведения сконденсированной фракции, и делитель 39 сконденсированной фракции. Делитель 39 сконденсированной фракции связывает по текучей среде линию 37 отведения сконденсированной фракции с колонной 20 отпаривания азота через линию 36 порции орошения и систему 25 впуска орошения и с линией 13 жидкого рециркулята. Необязательный клапан 32 регулирования потока орошения, функционально регулируемый регулятором потока орошения (не показан), предпочтительно может быть предусмотрен в линии 36 порции орошения.

В вариантах осуществления, в которых колонна 20 отпаривания азота содержит необязательную внутреннюю ректификационную секцию 22, линия 13 жидкого рециркулята предпочтительно находится в сообщении по жидкой среде с линией 90 жидкого углеводородного продукта через путь для рециркулята, который не проходит через ректификационную секцию 22, если она предусмотрена. Таким образом линия 13 жидкого рециркулята помогает избежать подачи слишком большого количества жидкости в ректификационную секцию 22 и избежать прохождения жидкого рециркулята через ректификационную секцию 22. Это целесообразно, чтобы избежать нарушения равновесия в колонне 20 отпаривания азота.

Регулятор 34 режима охлаждения может быть предусмотрен для регулирования режима охлаждения, определяя интенсивность, с которой тепло передается от промежуточного пара к потоку вспомогательного хладагента. Соответственно, регулятор 34 режима охлаждения выполнен с возможностью регулирования режима охлаждения в соответствии с показателем теплотворной способности отходящего газа применительно к потребности в тепловой мощности. В показанном варианте осуществления регулятор 34 режима охлаждения выполнен в виде регулятора PC давления и клапана 135 регулирования потока вспомогательного хладагента, которые функционально связаны друг с другом.

Сжигательное устройство 220 соответственно предусмотрено на выпускном конце линии 80 отведения паровой фракции для приема по меньшей мере топливной порции из паровой фракции в линии 80 отведения паровой фракции. Сжигательное устройство может содержать множество агрегатов сгорания и/или оно может включать в себя, например, одно или несколько из следующих устройств: печь, бойлер, инсинератор, двухтопливный дизельный двигатель или их сочетания. Бойлер и двухтопливный дизельный двигатель могут быть соединены с электрогенератором.

Количество метана в отходящем газе можно регулировать для удовлетворения конкретной потребности в метане. Это делает отходящий газ подходящим для использования в качестве потока топливного газа, предпочтительно при давлении топливного газа, не превышающем давление отпаривания, даже в обстоятельствах, когда потребность в теплотворной способности оказывается переменной.

Линия 87 парового рециркулята необязательно выполнена с возможностью приема по меньшей мере порции парообразного рециркулята из линии 30 отведения головного погона. Линия 87 парового рециркулята обходит колонну 20 отпаривания азота и обеспечивает обратную подачу по меньшей мере в один из элементов группы, состоящий из: линии 90 жидкого углеводородного продукта и линии 60 технологического пара. Клапан 88 регулирования потока парового рециркулята предпочтительно предусмотрен в линии 87 парового рециркулята. Преимущество предложенной линии 87 парового рециркулята заключается в том, что она позволяет селективно повышать содержание азота в потоке 90 жидкого углеводородного продукта. Если предусмотрен необязательный конечный сепаратор 50 мгновенного испарения, линия 87 парового рециркулята соответственно осуществляет подачу в конечный сепаратор 50 мгновенного испарения.

Соответственно, конфигурация необязательной линии 87 парового рециркулята включает необязательный делитель 89 паровой фракции, который может быть предусмотрен в линии 80 паровой фракции, обеспечивая регулируемое сообщение по текучей среде между линией 80 паровой фракции и линией 87 парового рециркулята.

Теплообменник 85 для рекуперации холода может быть предусмотрен в линии 80 отведения паровой фракции для сохранения холода, присутствующего в паровой фракции 80, с помощью теплообмена с потоком 86 рекуперации холода перед подачей паровой фракции 80 к любому устройству сгорания.

В одном варианте осуществления поток 86 рекуперации холода может содержать или состоять из побочного потока, происходящего из потока углеводородного сырья в линии 110 подачи углеводородного сырья системы 100 сжижения. Образующийся в результате охлажденный побочный поток может, например, быть объединен с криогенной углеводородной композицией в линии 8 подачи криогенного сырья. Таким образом, теплообмен для рекуперации холода в теплообменнике 85 для рекуперации холода дополняет производительность криогенной углеводородной композиции. В другом варианте осуществления поток 86 рекуперации холода может содержать или состоять из пара головного погона в линии 30 отведения пара головного погона, предпочтительно участка линии 30 отведения пара головного погона, через который пар головного погона поступает из колонны 20 отпаривания азота в конденсатор 35 головного п