Способ внутритрубного ультразвукового контроля

Иллюстрации

Показать всеИспользование: для обнаружения дефектов в стенке трубопровода. Сущность изобретения заключается в том, что с помощью ультразвуковых преобразователей возбуждают импульсы упругой волны в перекачиваемой по трубопроводу жидкости под заданным углом к внутренней поверхности трубопровода по ходу перемещения дефектоскопа и против перемещения дефектоскопа через равные интервалы пройденного пути, анализируют эхо-импульсы из стенки трубопровода, амплитуды которых превысили заданный пороговый уровень, при этом измеряют время регистрации наибольшего эхоимпульса после каждого возбуждения ультразвукового преобразователя, а дефект считают зарегистрированным, если в течение не менее чем в трех последовательных возбуждениях ультразвукового преобразователя, излучающего ультразвуковые импульсы по ходу движения дефектоскопа, время регистрации эхо-импульса постоянно уменьшается, или у ультразвукового преобразователя, излучающего против хода движения дефектоскопа, время регистрации эхо-импульса постоянно увеличивается. Технический результат: повышение достоверности обнаружения дефектов. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области ультразвукового неразрушающего контроля материалов и изделий и может быть использовано для обнаружения дефектов в стенке трубопровода.

Известен иммерсионный способ ультразвукового контроля (Неразрушающий контроль: Справочник: В 8 т. / Под общ. ред. В.В. Клюева. Т.З., И.Н. Ермолов, Ю.В. Ланге, Ультразвуковой контроль - 2-е издание, испр. - М.: Машиностроение, 2008 - 864 с: ил.), в котором с помощью ультразвукового преобразователя возбуждают импульсы упругой волны в жидкости под заданным углом к поверхности объекта контроля, регистрируют эхо-сигналы из объекта контроля, измеряют их амплитуду, а о наличии дефекта в объекте контроля судят по превышению амплитудой эхо-сигнала заданного браковочного уровня. Данный способ обладает рядам недостатков. Во-первых, ультразвуковой преобразователь возбуждают через равные промежутки времени, что приемлемо при ручном контроле или автоматическом контроле с постоянной скоростью перемещения ультразвукового преобразователя по поверхности объекта контроля, так как при этом не возникает трудностей с определением местоположения дефекта в объекте контроля. При внутритрубной диагностике контроль производится при разной скорости перемещения дефектоскопа, которая зависит от скорости перекачиваемой по трубопроводу жидкости и может меняться от 0,2 м/с до 2,0 м/с. Данный способ не позволяет определить местоположение зарегистрированного дефекта в трубопроводе. Кроме того, уровень порога регистрации дефектов при внутритрубной диагностике устанавливают намного ниже, чем при ручном контроле, так как внутритрубный контроль происходит в перекачиваемых жидкостях с разным затуханием и скоростью звука, при изменении температуры жидкости от 0°С до 50°С, при загрязнении поверхности ультразвуковых преобразователей и стенки трубы. Использование известного способа при внутритрубном контроле приведет к регистрации большого числа ложных дефектов.

Известен иммерсионный способ ультразвукового контроля (Современное состояние внутритрубного ультразвукового неразрушающего контроля сварных швов. / Г. Добман, О.А. Барбиан, X. Виллемс: Дефектоскопия. 2007. №11. С. 63-71), в котором ультразвуковые преобразователи закрепляют под заданным углом к внутренней поверхности трубы для возбуждения в стенке трубы ультразвуковых импульсов в двух противоположных направлениях. Преобразователи перемещают вдоль оси трубы, возбуждают через равные интервалы дистанции (пройденного пути), регистрируют эхо-сигналы из стенки трубы. Подсчитывают число превышений амплитудой эхо-сигнала заданного уровня порога в течение заданного числа последовательных возбуждений и на основе этого принимают решение о наличии дефекта. Если количество превышений порогового уровня больше заданного числа, то считается, что зарегистрирован дефект. Недостатком способа является низкая достоверность контроля из-за того, что этот способ контроля приводит к регистрации на бездефектном трубопроводе большого числа мест, подозрительных на наличие дефектов.

В «УльтраСкан CD. Инструкция по эксплуатации дефектоскопа» рекомендуется считать дефект обнаруженным, если в течение не менее чем четырех последовательных возбуждений преобразователя были зарегистрированы превышения амплитудой эхо-сигнала уровня порога. Такой режим контроля не позволяет надежно регистрировать мелкие дефекты на толстостенных трубах, так как число превышений порога может быть меньше требуемого. Если уменьшить число требуемых превышений и понизить порог, то возрастает число ложных дефектов. В основном это происходит из-за наличия мест на внешней поверхности трубы с увеличенной шероховатостью и с металлической окалиной, а также из-за отражений от мелких включений в стенке трубы. Амплитуда мешающих сигналов в этих местах сопоставима с амплитудой эхо-сигналов от дефекта с минимальными размерами, подлежащего выявлению.

Техническим результатом заявленного способа внутритрубного ультразвукового контроля является повышение достоверности обнаружения дефектов, в частности, дефектов стенки трубопровода, ориентированных поперек оси трубопровода.

Технический результат достигается тем, что в способе внутритрубного ультразвукового контроля с помощью ультразвуковых преобразователей возбуждают импульсы упругой волны в перекачиваемой по трубопроводу жидкости под заданным углом к внутренней поверхности трубопровода по ходу перемещения дефектоскопа и против перемещения дефектоскопа через равные интервалы пройденного пути, анализируют эхо-импульсы из стенки трубопровода, амплитуды которых превысили заданный пороговый уровень, при этом измеряют время регистрации наибольшего эхо-импульса после каждого возбуждения ультразвукового преобразователя, а дефект считают зарегистрированным, если в течение не менее чем в трех последовательных возбуждениях ультразвукового преобразователя, излучающего ультразвуковые импульсы по ходу движения дефектоскопа, время регистрации эхо-импульса постоянно уменьшается, или у ультразвукового преобразователя, излучающего против хода движения дефектоскопа, время регистрации эхо-импульса постоянно увеличивается.

Кроме того, измеряют разницу времени регистрации наибольшего эхо-импульса (ΔΤ) в двух последовательных возбуждениях ультразвукового преобразователя, при этом значение ΔΤ должно удовлетворять условию: 2ΔXsinβ/Сж(max)<ΔТ<2ΔXsinβ/Сж(min), где Сж(min) и Сж(max) - наименьшее и наибольшее значение скорости звука в перекачиваемых по трубопроводу жидкостях, β - угол падения ультразвукового импульса на внутреннюю поверхность стенки трубы, ΔΧ - перемещение дефектоскопа между двумя последовательными возбуждениями ультразвукового преобразователя.

В заявленном способе для выявления дефекта требуется всего три превышения амплитудой эхо-импульса порогового уровня в трех последовательных возбуждениях ультразвукового преобразователя.

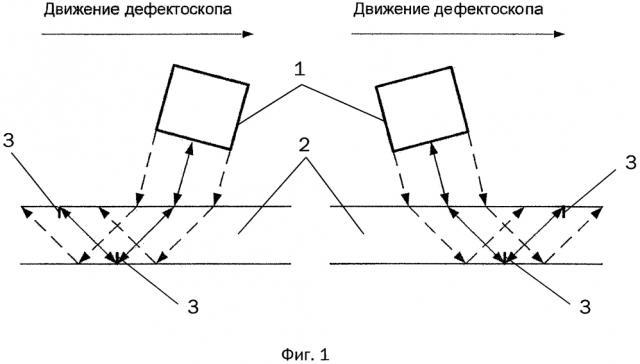

На фиг. 1 изображена схема контроля при внутритрубной диагностике.

На фиг. 1 приняты следующие обозначения:

1. Ультразвуковой преобразователь.

2. Стенка трубопровода.

3. Дефект.

На фиг. 2 изображено изменение амплитуды эхо-импульса при перемещении ультразвукового преобразователя поперек дефекта независимо от направления излучения.

На фиг. 2 приняты следующие обозначения:

4. ΔΧ - перемещение дефектоскопа между двумя последовательными возбуждениями ультразвукового преобразователя.

5. Пороговый уровень.

На фиг. 3 изображено изменение времени регистрации эхо-импульса при перемещении поперек дефекта, излучение ультразвукового преобразователя по ходу перемещения дефектоскопа.

На фиг. 3 приняты следующие обозначения:

4. ΔΧ - перемещение дефектоскопа между двумя последовательными возбуждениями ультразвукового преобразователя.

6. ΔΤ - разница времени регистрации наибольшего эхо-импульса в двух последовательных возбуждениях ультразвукового преобразователя.

На фиг. 4 изображено изменение времени регистрации эхо-импульса при перемещении поперек дефекта, излучение ультразвукового преобразователя против хода дефектоскопа.

На фиг. 4 приняты следующие обозначения:

4. ΔΧ - перемещение дефектоскопа между двумя последовательными возбуждениями ультразвукового преобразователя.

5. ΔΤ - разница времени регистрации наибольшего эхо-импульса в двух последовательных возбуждениях ультразвукового преобразователя.

На фиг. 5 изображена схема к расчету изменения времени регистрации эхо-импульса.

На фиг. 5 приняты следующие обозначения:

2. Стенка трубы.

3. Дефект.

4. ΔΧ - перемещение дефектоскопа между двумя последовательными возбуждениями ультразвукового преобразователя.

7. Излучающая поверхность ультразвукового преобразователя.

8. ΔL - изменение длины луча в жидкости при смещении ультразвукового преобразователя на ΔΧ.

9. β - угол падения ультразвукового импульса на внутреннюю поверхность трубы.

При внутритрубной дефектоскопии используется схема контроля (фиг. 1), при которой ультразвуковой импульс от ультразвукового преобразователя 1 (фиг. 1) падает на внутреннюю поверхность трубопровода 2 (фиг. 1) через слой перекачиваемой по трубопроводу жидкости под заданным углом. Ультразвуковой импульс распространяется в стенке трубы по направлению излучения. При наличии дефекта 3 (фиг. 1) волна частично отражается и регистрируется ультразвуковым преобразователем 1 (фиг. 1). Для повышения достоверности контроля, особенно при контроле сварного шва, ультразвуковые преобразователи 1 (фиг. 1) ориентируют в двух взаимно противоположных направлениях - по ходу движения дефектоскопа (фиг. 3) и против хода (фиг. 4). Ультразвуковые преобразователи 1 (фиг. 1) при штатном режиме контроля возбуждают каждый раз при перемещении на ΔΧ 4 (фиг. 2), которое определяется конструкцией одометрической системы дефектоскопа. Энергия в лучевой трубке распределена неравномерно, и интенсивность крайних лучей намного меньше, чем центрального. Поэтому первый и последний эхо-импульсы от дефекта намного слабее, чем центральный. Уровень порога 5 (фиг. 2) выбирают, исходя из требования обнаружения дефекта с минимальными размерами при наиболее сложных условиях внутритрубного контроля. Количество возбуждений, в которых амплитуда эхо-импульсов при пересечении дефекта превысит порог 5 (фиг. 2), зависит от ΔΧ4 (фиг. 2), размера пьезоэлемента ультразвукового преобразователя 1 (фиг. 1), глубины дефекта и уровня порога 5 (фиг. 2).

Исследования показали, что при реальном контроле с помощью стандартного ультразвукового преобразователя с пьезоэлементом диаметром 15 мм и шагом одометра 3,3 мм от дефекта глубиной 1 мм на внутренней поверхности трубы толщиной 30 мм (наибольшей на отечественных трубопроводах) количество превышений порога будет не более трех. Уровень порога при исследованиях выбирался из условия его превышения над амплитудой шумов на бездефектной трубе в 2 раза. При таком режиме работы дефектоскопа по способам, указанным в описании заявленного изобретения в разделе «изобретательский уровень», будут зарегистрированы бездефектные места на внешней поверхности с увеличенной шероховатостью и с металлической окалиной, а также места со скоплением мелких включений в стенке трубы, особенно при контроле тонких труб.

Для повышения достоверности контроля предлагается способ внутритрубного ультразвукового контроля, в котором анализируют время регистрации эхо-импульсов от дефектов, амплитуда которых выше заданного порогового уровня, и в основе которого лежит факт, что при перемещении дефектоскопа время регистрации мешающих («ложных») сигналов в последовательных возбуждениях ультразвукового преобразователя является величиной случайной, а время регистрации эхо-импульсов от дефекта будет постоянно либо увеличиваться, либо уменьшаться в зависимости от направления излучения ультразвукового преобразователя по отношению к направлению перемещения (фиг. 3 и фиг. 4).

Если излучение происходит по ходу перемещения дефектоскопа (фиг. 3), то время регистрации будет постоянно уменьшаться. Если излучение происходит против перемещения дефектоскопа (фиг. 4), время регистрации будет постоянно увеличиваться. Это свойство реализовано в заявленном способе и позволяет существенно повысить достоверность контроля по сравнению с прототипами (указанные в разделе «изобретательский уровень» описания заявленного изобретения), в котором критерием выявлением дефекта является превышение амплитудой эхо-импульса только уровня порогового уровня 5 (фиг. 2).

Также в заявленном способе внутритрубного ультразвукового контроля производится анализ времени регистрации не всех эхо-импульсов с амплитудами выше порогового уровня 5 (фиг. 2), а только у наибольших по амплитуде эхо-импульсов, зарегистрированных в каждом возбуждении ультразвукового преобразователя. Это обусловлено тем, что внутритрубные дефектоскопы работают с очень высокой чувствительностью, поэтому помимо эхо-импульсов от дефекта очень часто регистрируются эхо-сигналы из стенки трубы («ложные») с амплитудой, как правило, меньшей, чем у эхо-импульса от дефекта 3 (фиг. 1), но выше порогового уровня 5 (фиг. 2).

Далее в заявленном способе внутритрубного ультразвукового контроля для принятия решения о выявлении дефекта необходимо постоянное уменьшение или увеличение времени регистрации наибольшего эхо-импульса, но не менее чем в трех последовательных возбуждениях ультразвукового преобразователя. Требование большего числа возбуждений ультразвукового преобразователя может привести к пропуску дефекта со слабой отражательной способностью на трубах с большой толщиной стенки.

Для повышения достоверности внутритрубного контроля в заявленном способе предлагается ввести ограничение на допустимое значение ΔΤ 6 (фиг. 3 и фиг. 4). Зарегистрированные ультразвуковые импульсы признаются эхо-импульсами от дефекта, если величина изменения времени регистрации ΔΤ 6 (фиг. 3 и фиг. 4) наибольшего эхо-импульса в двух последовательных возбуждениях близка к значению, рассчитанному по формуле:

ΔТ=2ΔXsinβ/Сж, где

Сж - скорость звука в перекачиваемой жидкости по трубопроводу,

β - угол падения ультразвукового импульса 9 (фиг. 5).

При смещении ультразвукового преобразователя 1 (фиг. 1) относительно дефекта 3 (фиг. 1) изменяется точка выхода ультразвукового луча на излучающей поверхности ультразвукового преобразователя 1 (фиг. 1), который падает на дефект 3 (фиг. 1), что приводит к изменению времени регистрации эхо-импульса от дефекта 3 (фиг. 1). Если ультразвуковой преобразователь 1 (фиг. 1) сместится от дефекта 3 (фиг. 3) на ΔΧ 4 (фиг. 2, фиг. 3 и фиг. 4), то длина луча в жидкости увеличится на ΔL 8 (фиг. 5), а время регистрации эхо-импульса от дефекта увеличится на ΔΤ 6 (фиг. 3 и фиг. 4), так как ΔΧ 4 (фиг. 2, фиг. 3, фиг. 4 и фиг. 5) - величина постоянная, то ΔΤ 6 (фиг. 3 и фиг. 4) также будет величиной постоянной, что позволяет повысить достоверность внутритрубного контроля.

ΔΤ 6 (фиг. 3 и фиг. 4) зависит от угла падения β 9 (фиг. 5) и скорости звука в перекачиваемой жидкости. Величина угла падения β 9 (фиг. 5) задается конструкцией носителя ультразвуковых преобразователей дефектоскопа и во время внутритрубного контроля не меняется, при этом скорость звука в перекачиваемых по трубопроводам жидкостях может сильно отличаться. Поэтому, для осуществления внутритрубного ультразвукового контроля в разнородных жидкостях заявленным способом требуется, чтобы значение ΔΤ 6 (фиг. 3 и фиг. 4) удовлетворяло следующему условию:

2ΔXsinβ/Сж(max)<ΔТ<2ΔXsinβ/Сж(min), где

Сж(min) и Сж(max) - наименьшее и наибольшее значения скорости звука в перекачиваемых жидкостях.

У дефектоскопов для внутритрубного контроля труб диаметром 28…40'' угол падения β 9 (фиг. 5) равен 17°. Скорость звука в перекачиваемых жидкостях меняется в широких пределах - 1200…1600 м/с с учетом возможного изменения температуры жидкости, которая может меняться от небольшого минуса до 50°С. Если значение ΔΧ 4 (фиг. 2, фиг. 3, фиг. 4 и фиг. 5) равно 3,3 мм, то ΔΤ 6 (фиг. 3 и фиг. 4) может меняться от 1,2 до 1,6 мкс, и только в этом случае считается, что дефект зарегистрирован.

1. Способ внутритрубного ультразвукового контроля, в котором с помощью ультразвуковых преобразователей возбуждают импульсы упругой волны в перекачиваемой по трубопроводу жидкости под заданным углом к внутренней поверхности трубопровода по ходу перемещения дефектоскопа и против перемещения дефектоскопа через равные интервалы пройденного пути, анализируют эхо-импульсы из стенки трубопровода, амплитуды которых превысили заданный пороговый уровень, отличающийся тем, что измеряют время регистрации наибольшего эхо-импульса после каждого возбуждения ультразвукового преобразователя, а дефект считают зарегистрированным, если в течение не менее чем в трех последовательных возбуждениях ультразвукового преобразователя, излучающего ультразвуковые импульсы по ходу движения дефектоскопа, время регистрации эхо-импульса постоянно уменьшается, или у ультразвукового преобразователя, излучающего против хода движения дефектоскопа, время регистрации эхо-импульса постоянно увеличивается.

2. Способ внутритрубного ультразвукового контроля по п. 1, отличающийся тем, что измеряют разницу времени регистрации наибольшего эхо-импульса (ΔT) в двух последовательных возбуждениях ультразвукового преобразователя, при этом значение ΔT должно удовлетворять условию: 2ΔХsinβ/Сж(max)<ΔТ<2ΔXsinβ/Сж(min), где Сж(min) и Сж(max) - наименьшее и наибольшее значения скорости звука в перекачиваемых по трубопроводу жидкостях, β - угол падения ультразвукового импульса на внутреннюю поверхность стенки трубы, ΔX - перемещение дефектоскопа между двумя последовательными возбуждениями ультразвукового преобразователя.