Каркас пневматической шины с воздухонепроницаемой системой, содержащей стабилизирующую ткань

Иллюстрации

Показать всеИзобретение относится к автомобильной промышленности. Каркас шины содержит, по меньшей мере, один слой стабилизирующей ткани и воздухонепроницаемый слой, соединенный со стабилизирующей тканью. Стабилизирующая ткань содержит множество усиливающих нитей и размещена в каркасе таким образом, что усиливающие нити расположены в радиальном направлении каркаса. Усиливающие нити включают моноаксиально вытянутые ленточные элементы с поперечным сечением прямоугольной формы, верхнюю поверхность и нижнюю поверхность. Ленточные элементы содержат, по меньшей мере, первый слой, характеризующийся степенью растяжения, по меньшей мере, около 5, модулем упругости, по меньшей мере, около 2 ГПа и плотностью, по меньшей мере, 0,85 г/см3. Первый слой содержит полимер, выбранный из группы, состоящей из полиамидов, сложных полиэфиров, сополимеров и их комбинации. Технический результат - повышение прочности шины в радиальном направлении и по окружности. 4 н. и 11 з.п. ф-лы, 17 ил.

Реферат

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к резиновым изделиям, армированным волокнами.

Предшествующий уровень техники настоящего изобретения

Резиновые изделия, армированные волокнами, широко применяются как в промышленности, так и в быту. Рабочие характеристики армированных изделий из формованной резины зависят от прочности сцепления усиления с резиной и их воздухонепроницаемости.

Технология изготовления некоторых из таких резиновых изделий (автомобильных шин, пневматических амортизаторов) требует применения волокнистого слоя, обладающего свойствами однонаправленного растяжения этих изделий в процессе их изготовления. Для обеспечения качества таких резиновых изделий крайне важно, чтобы растяжение волокнистого слоя происходило равномерно, и чтобы расстояние между отдельными нитями оставалось одинаковым.

Желательно, чтобы воздухонепроницаемый элемент шины стабилизировал волоконное усиление и одновременно обеспечивал требуемое растяжение.

Краткое раскрытие настоящего изобретения

Резиновое изделие, армированное волокнами, включает в себя само резиновое изделие, слой армирующего волокна и полимер, обладающий воздухонепроницаемыми свойствами. Слой волокна содержит растягивающуюся воздухонепроницаемую пленку и слой встроенных или сцепленных 1) моноаксиально вытянутых ленточных элементов, или 2) многоволоконных нитей, выполненных из ПЭТ, полиамида, арамида или иного материала подобного рода. В настоящей заявке также раскрыты способы формирования резинового изделия, армированного волокнами.

Краткое описание чертежей

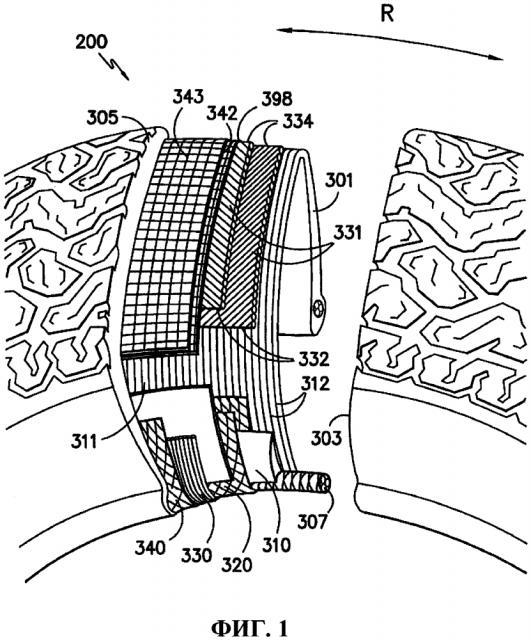

На фиг. 1 представлен местный вид в разрезе пневматической радиальной шины.

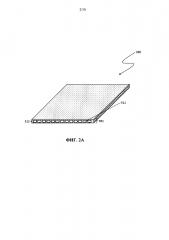

На фиг. 2А и 2В проиллюстрированы два варианта реализации воздухонепроницаемых систем со стабилизирующей тканью.

На фиг. 3 показано схематическое изображение одного из вариантов реализации ленточного элемента с одним слоем.

На фиг. 4 показано схематическое изображение одного из вариантов реализации ленточного элемента с двумя слоями.

На фиг. 5 показано схематическое изображение одного из вариантов реализации ленточного элемента с тремя слоями.

На фиг. 6 показано схематическое изображение одного из вариантов реализации ленточного элемента с порами и мелкими трещинами на поверхности.

На фиг. 7 представлен микроснимок поперечного сечения одного из вариантов реализации волокна с порами с увеличением в 50000 раз.

На фиг. 8А представлен микроснимок поперечного сечения одного из вариантов реализации волокна с порами и частицами, инициирующими образование пор, с увеличением в 20000 раз, где обозначен диаметр некоторых пор.

На фиг. 8В представлен микроснимок поперечного сечения одного из вариантов реализации волокна с порами и частицами, инициирующими образование пор, с увеличением в 20000 раз, где обозначена длина некоторых пор.

На фиг. 9 представлен микроснимок поверхности одного из вариантов реализации волокон с мелкими трещинами на поверхности с увеличением в 1000 раз.

На фиг. 10 представлен микроснимок поверхности одного из вариантов реализации волокон с мелкими трещинами с увеличением в 20000 раз.

На фиг. 11 представлен микроснимок поверхности одного из вариантов реализации волокон с мелкими трещинами с увеличением в 100000 раз.

На фиг. 12 показан вид спереди сегмента первого примера построения основовязаной ткани уточного переплетения, используемой в качестве стабилизирующей ткани в каркасе шины;

На фиг. 13 показан вид спереди сегмента второго примера построения основовязаной ткани уточного переплетения, используемой в качестве стабилизирующей ткани в каркасе шины;

На фиг. 14 показан вид сзади сегмента построения основовязаной ткани уточного переплетения по фиг. 13;

На фиг. 15 показано схематическое изображение узора размещения нитей продольного направления в основовязаной ткани уточного переплетения со стабилизирующими нитями для размещения в бортовых зонах каркаса шины.

Подробное раскрытие настоящего изобретения

На фиг. 1 представлен один из вариантов реализации армированного резинового изделия (200), представляющего собой автомобильную шину, которая содержит боковины (303), соединенные с протектором (305) плечами. Шина (200) включает в себя каркас (301), закрытый протектором (305). На фиг. 1 шина (200) представляет собой шину с радиальным расположением корда или радиальную шину. Однако настоящее изобретение не ограничено радиальными шинами, и может быть использовано в шинах иной конструкции. Каркас (301) обычно состоит из одного или нескольких слоев стабилизирующей ткани (312), заделанных в металлические бортовые кольца (307), которые проходят по внутренней окружности шины; при этом в области протектора (305) стабилизирующая ткань (312) покрыта по окружности, по меньшей мере, одним слоем брекера (334). Каркас (301) выполнен таким образом, что усиливающие нити (311) стабилизирующей ткани (312) расположены почти под прямым углом к направлению R вращения шины (200). Слои брекера (334) выполнены с использованием практически нерастяжимого основовязаного материала (331), такого как усиливающий металлокорд, который проходит в предполагаемом направлении R вращения шины или, что встречается чаще, под небольшим углом к нему. Угол расположения нерастяжимого основовязаного материала (331) может варьироваться в зависимости от способа изготовления или сферы применения. Слои (330) брекера проходят поперек протектора (305) шины, заканчиваясь кромками (332) в области шины (200), где протектор (305) соединяется с боковиной (303).

Экранирующий слой (343) брекера проходит между слоями брекера (334) и протектором (305). Экранирующий слой (343) брекера, показанный на фигуре, образован тканевой лентой (342), обернутой вокруг шинного корда (312) в направлении вращения шины и перекрывающей кромки (332) брекера (334). Кроме того, тканевая лента (342), показанная на фиг. 2, может быть обернута вокруг шинного корда (312) несколько раз с целью уменьшения эффекта разбалансировки шины (200), вызванного нахлестом. В альтернативном варианте экранирующий слой (343) может быть выполнен из тканевой ленты (342), перекрывающей кромки (332) брекера (334), или из тканевой ленты (342), обернутой по окружности вокруг каркаса (301) шины (200) с образованием узора в виде плоской спирали. Некоторые материалы, применяемые для изготовления экранирующего слоя, описаны в патентах США №№7,252,129, 7,614,436, и 7,931,062, содержание каждого из которых полностью включено в настоящую заявку посредством ссылки.

Поверх бортового кольца (307) проложен наполнительный шнур (310). При этом бортовое кольцо (307) и наполнительный шнур (310) обернуты - по меньшей мере, частично - крыльевой лентой или флиппером (320). Крыльевая лента (320) представляет собой тканевый слой, обернутый вокруг бортового кольца (307) и частично заведенный внутрь заворотного конца (330). К той части слоя (330), которая обернута вокруг бортового кольца (307), примыкает оберточная лента (340). Точнее говоря, оберточная лента (340) расположена с противоположной стороны той части заворотного конца (330), которая идет поверх крыльевой ленты (320). Боковина может также содержать и другие тканевые слои, не обозначенные на фигурах, например, ткань бортовой ленточки, ткань носка или ткань, оборачиваемая вокруг бортового кольца, которая проходит от бортового кольца вверх вдоль боковины, отходит от протектора вниз вдоль боковины (в области плеча) или полностью покрывает боковину. Все ткани, проходящие между бортовым кольцом и протектором, обозначены в настоящем документе как «ткани боковины». Они включают в себя ткани, также охватывающие бортовое кольцо и заходящие внутрь шины, к которым относится и ткань крыльевой ленты, при условии, что, по меньшей мере, часть такой ткани проходит между бортовым кольцом и протектором.

Каркас (301) шины требует большой прочности в радиальном направлении между бортовыми кольцами, т.е. под прямым углом к направлению вращения шины при ее использовании. Для обеспечения требуемой прочности стабилизирующая ткань (312) (которую иногда называют шинным кордом) обычно выполняется из плетеного материала с практически нерастяжимыми предварительно-напряженными нитями особо высокой прочности, проходящими в направлении основы (также известным как «продольное направление»), которые вытянуты и заранее напряжены на стадии формирования ткани и/или во время окончательной обработки. Эта ткань затем нарезается в направлении, перпендикулярном продольному (т.е. поперек направления основы). Отдельные куски ткани после этого поворачиваются на 90 градусов и собираются для размещения в каркасе (301) таким образом, чтобы высокопрочные нити основы были ориентированы между бортовыми кольцами в требуемом радиальном направлении. Таким образом, в окончательной конфигурации нити основы идут практически по окружности, т.е. в направлении вращения шины. Эта стабилизирующая ткань обычно накладывается на внутреннюю оболочку шины из бутилкаучука большой толщины и приклеивается к ней, образуя воздухонепроницаемый слой.

Было предложено создать такую стабилизирующую ткань (312), чтобы ее усиливающие нити (311) (также называемые иногда армирующими нитями корда) в направлении утка или в направлении, перпендикулярном продольному, устраняли необходимость в стадиях нарезки, поворота и сращивания, которые потребны при изготовлении традиционно используемой стабилизирующей ткани. В одном из вариантов осуществления настоящего изобретения стабилизирующая ткань каркаса выполнена из основовязаной ткани уточного переплетения, в которой уточное переплетение выполнено из относительно нерастяжимых армирующих нитей корда. В альтернативном варианте стабилизирующая ткань каркаса может представлять собой плетеную ткань уточного переплетения из относительно нерастяжимых армирующих нитей корда.

В альтернативном варианте стабилизирующая ткань каркаса может представлять собой нетканый материал с нитями из относительно нерастяжимого армирующего корда в направлении утка или в направлении, перпендикулярном продольному, как в безуточном грубом холсте или однонаправленной ткани. Более подробная информация о такой стабилизирующей ткани с относительно нерастяжимыми армирующими нитями корда в направлении утка представлена в заявке на патент США №12/836,256 поданной 14 июля 2010 года, содержание которой полностью включено в настоящий документ посредством ссылки.

Армированное резиновое изделие (200) может быть также представлено армированным резиновым шлангом. Одним из наиболее широко распространенных и пригодных для использования шлангов стандартного типа является шланг, армированный сеткой, в котором стабилизирующая ткань (содержащая усиливающие нити) сформирована нитями, навитым по спирали на гибкий шланг с образованием двух групп нитей, где нити одной группы образуют параллельные и равноотстоящие друг от друга линии, наложенные на такое же число поперечных нитей, также идущих параллельно на одинаковом расстоянии друг от друга; при этом они расположены симметрично относительно трубчатого тела шланга с образованием тканевой «сетки» с ячейками ромбовидной формы. Стабилизирующая ткань (312) обычно заделана в массив резины (220), образуя армированную воздухонепроницаемую ткань. Помимо шлангов волокна и волоконные слои могут быть использованы для усиления любых пригодных для этого резиновых изделий, в том числе ремней, таких как приводные ремни, офсетных резинотканевых пластин и трубок.

К некоторым другим армированным резиновым изделиям (200) можно также отнести офсетные резинотканевые пластины и приводные ремни. В офсетной печати стандартная функция офсетной резинотехнической пластины заключается в переносе типографской краски с печатной пластины на изделие, такое как бумага; при этом офсетная резинотехническая пластина постоянно контактирует с соответствующей печатной пластиной и бумагой, на которую наносится печать. Офсетные резинотканевые пластины обычно представляют собой ткань, заделанную в резину. Приводные ремни и иные типы ремней также выполнены из армированной резины с включенными в нее волокнами.

Воздушные амортизаторы, обычно называемые пневматическими подвесками, уже много лет используются в автомототранспортных средствах, обеспечивая подпружинивание подвижных частей автомобиля, главным образом, с целью поглощения ударных нагрузок, приходящихся на оси автомобиля в результате его столкновения с каким-либо объектом или попадания в яму. Эти пневматические подвески обычно состоят из гибких и упругих стаканов или баллонов, содержащих сжатый воздух или иную рабочую среду, и одного или нескольких поршней, расположенных в гибком стакане, которые обеспечивают сжатие и расширение, когда автомобиль испытывает толчки от неровностей дороги. Поршни вызывают сжатие и расширение внутри пневмоподвески, и поскольку стакан изготовлен из гибкого материала, это позволяет поршням перемещаться осесимметрично относительно друг друга во внутреннем пространстве стакана. Концы стакана обычно герметично соединены с поршнями или концевыми элементами; при этом стакан обычно характеризуется наличием одного или нескольких плоских концов, что позволяет концевым элементам перемещаться осесимметрично относительно друг друга между положением подбрасывания или смятия и положением отдачи подвески или выдвинутым положением без повреждения гибкого стакана.

Целесообразно, чтобы в сочетании с такой пневматической подвеской использовалось демпфирующее устройство или механизм для обеспечения демпфирования при управлении перемещениями пневматической подвески. В одном из вариантов реализации заявленного изобретения армированное резиновое изделие используется в пневматической подвеске. В некоторых вариантах осуществления настоящего изобретения армированное резиновое изделие используется в качестве проставки для поршня или бортовой накладки пневматической подвески в сборе.

В каждом из армированных резиновых изделий, таких как каркасы шины, офсетные резинотканевые пластины, пневматические амортизаторы или шланги, стабилизирующая ткань обычно приклеивается к толстому слою резины, что обеспечивает такому изделию воздухонепроницаемость. Для экономии трудозатрат и материалов было бы целесообразно объединить функциональные свойства ткани и резины в одном слое. Этой цели служит воздухонепроницаемая система согласно настоящему изобретению, содержащая стабилизирующую ткань.

Обратимся теперь к фиг. 2А и 2В, где представлены два варианта реализации воздухонепроницаемых систем, содержащих стабилизирующие ткани. Эти системы включают в себя стабилизирующую ткань (312), содержащую усиливающие нити (311), и воздухонепроницаемый слой (391). В одном из вариантов осуществления настоящего изобретения, который проиллюстрирован на фиг. 2А, воздухонепроницаемый слой представляет собой покрытие, наложенное на стабилизирующую ткань (312). В другом варианте осуществления настоящего изобретения, представленном на фиг. 2В, воздухонепроницаемый слой (391) представляет собой отдельный слой, соединенный со стабилизирующим слоем (312).

Стабилизирующая ткань (312) образована усиливающими нитями (311) (и другими нитями). В предпочтительном варианте усиливающие нити (311) в стабилизирующей ткани (312) идут в направлении, противоположном продольному, или в направлении утка. Усиливающие нити (311) могут представлять собой любые нити или волокна, пригодные для использования по назначению. Термин «нить» в контексте настоящего документа означает удлиненное тело. Нить может характеризоваться поперечным сечением любой приемлемой формы, например, круглой, многодолевой, квадратной, прямоугольной (ленточной) или овальной. В одном из вариантов осуществления настоящего изобретения нити представляют собой ленточные элементы. Ленточные элементы могут иметь в разрезе прямоугольную или квадратную форму. Иногда эти ленточные элементы могут также называться лентами, полосами, ленточными волокнами и т.п.

Один из вариантов реализации нити в виде ленточного элемента (10) представлен на фиг. 3. В этом варианте осуществления настоящего изобретения ленточный элемент (10) представляет собой первый слой (12) с верхней поверхностью (12а) и нижней поверхностью (12b). В одном из вариантов реализации заявленного изобретения ленточный элемент (10) характеризуется прямоугольным поперечным сечением. Считается, что ленточный элемент имеет прямоугольное или квадратное поперечное сечение, даже если один или несколько углов прямоугольника или квадрата немного скруглены, или если его противоположные стороны не идеально параллельны. Для некоторых сфер применения предпочтение отдается прямоугольному поперечному сечению, что обусловлено множеством причин. Во-первых, из-за большей поверхности склеивания. Во-вторых, во время нарушения адгезии под растягивающим напряжением оказывается вся ширина ленты, и деформация сдвига существенно уменьшается или устраняется. И наоборот, многоволоконные нити характеризуются очень небольшой площадью, находящейся под растягивающим напряжением, где наблюдаются области с различным соотношением растягивающего напряжения и сдвига по окружности волокна. В другом варианте осуществления настоящего изобретения поперечное сечение ленточного элемента (10) имеет квадратную или почти квадратную форму. В некоторых случаях, где слой характеризуется малой шириной и большой толщиной, предпочтительно иметь квадратное поперечное сечение. За счет этого имеющаяся ширина может вместить большее количество уложенных друг на друга ленточных элементов, что повышает несущую способность всей армирующей структуры.

В одном из вариантов осуществления настоящего изобретения первый слой ленточных элементов (10) имеет ширину около 0,1-6 мм, в предпочтительном варианте - примерно от 0,2 до 4 мм, а в еще более предпочтительном варианте -примерно от 0,3 до 2 мм. В другом варианте осуществления настоящего изобретения первый слой ленточных элементов характеризуется толщиной около 0,02-1 мм, в предпочтительном варианте - примерно от 0,03 до 0,5 мм, а в еще более предпочтительном варианте - примерно от 0,04 до 0,3 мм. В одном из вариантов осуществления настоящего изобретения ленточные элементы имеют ширину приблизительно 1 мм и толщину около 0,07 мм.

Первый слой (12) ленточного элемента (10) может быть выполнен из любого пригодного для этой цели ориентированного термопластика, т.е. пластика, волокна которого могут быть ориентированы в требуемом направлении. К таким термопластикам, пригодным для изготовления первого слоя, относятся полиамиды, сополимеры, полиэфиры, поликарбонаты, полиимиды и прочие ориентированные термопластичные полимеры. В одном из вариантов осуществления настоящего изобретения первый слой выполнен из полиамида, полиэфира и/или их сополимеров. В другом варианте реализации заявленного изобретения первый слой выполнен из полиамида или сополимера полиамида. В некоторых сферах применения предпочтение отдается полиамидам из-за их высокой прочности, способности сохранять свои свойства при высоких температурах, высокого модуля упругости и усталостных характеристик. В другом варианте осуществления настоящего изобретения первый слой выполнен из полиэфира или сополимера полиэфира. В некоторых сферах предпочтительно использовать полиэфиры, так как они характеризуются высоким модулем упругости, малой усадкой и отличными температурными характеристиками.

В одном из вариантов осуществления настоящего изобретения первый слой (12) ленточного элемента (10) представляет собой комбинацию полиэфира с найлоном-6. Полиэфир применяется из-за высокого модуля упругости и высокой температуры стеклования, что позволяет использовать его при изготовлении шинного корда и корда для усиления резины, главным образом, из-за его способности противодействовать образованию вмятин на шине. Найлон-6 применяется по множеству причин. Он легче поддается обработке в сравнении с найлоном-6,6. Одна из причин, по которой найлон-6 используется в этих вариантах осуществления настоящего изобретения, заключается в том, что он может действовать как усилитель адгезии. Найлон-6 характеризуется наличием поверхностных групп, с которыми латекс, содержащий резорцинформальдегидную смолу, может образовывать первичные химические связи через резольную группу. Эта комбинация представляет собой физическую смесь, в которой сополимер, полиэфир и найлон-6 не могут смешиваться друг с другом. В одном из вариантов осуществления настоящего изобретения порошок полиэфира и найлон-6 просто перемешиваются в нерасплавленном состоянии с образованием смеси, которая затем подается в экструдер. Экструдированные из этой физической смеси ленточные элементы характеризуются хорошим сцеплением с резиной и высоким модулем упругости.

Кроме того, полимеризация найлона-6 дает в результате определенное количество непрореагировавшего мономера (лактама), который действует как сомономер, что обеспечивает совместную растворимость полиэфира и найлона-6. Взаимодействие метилена со сложным эфиром позволяет двухкомпонентной смеси допускает большую разницу в содержании метилена перед разделением фаз. В смесях, сильно различающихся по метиленовой группе (как в этом случае), может наблюдаться энтропически обусловленная способность к смешиванию, если параметр сегментального взаимодействия смеси будет меньше критического значения. Небольшое разделение фаз и кристаллизация элементов разделения фаз неизбежны; однако, большая часть ленточных элементов представляется способной к образованию однородной смеси. Найлон-6,6 не является предпочтительным вариантом для использования из-за сильного фазового разделения при относительно низком объемном содержании найлона-6,6 в полиэфире. Это может быть обусловлено несколькими причинами. Найлон-6,6 характеризуется повышенной степенью полимеризации в сравнении с найлоном-6. Во-вторых, скорость кристаллизации найлона-6,6 намного превышает степень кристаллизации найлона-6. Это обусловлено тем фактом, что найлон-6,6 с его симметричной конфигурацией намного легче встроить в кристаллическую решетку, чем цепи найлона-6, которые должны быть сведены во встречно-параллельные цепи для полного завершения образования водородных связей.

Существует также уникальная причина, по которой данный используемый способ эффективен для экструзии и вытягивания полимерной смеси. Как было сказано выше, неизбежно небольшое разделение фаз. Элемент может не поддаваться вытягиванию и экструзии, если размеры экструдата слишком малы, как в случае с отверстиями фильер для монофиламентных и мультифиламентных нитей. Причина, по которой это не представляет собой проблему при использовании данного способа, заключается в его сходстве с процессом протяжки пленки, где щелевые отверстия мундштука настолько широки, что допускается незначительное разделение фаз и кристаллизация этих фаз без получения полностью разорванных участков.

В одном из вариантов осуществления настоящего изобретения смесь полиэфира с найлоном-6 содержит около 50-99 массовых процентов полиэфира и 1-50 массовых процентов найлона-6. В более предпочтительном варианте смесь полиэфира с найлоном-6 содержит 60-95 массовых процентов полиэфира и 5-40 массовых процентов найлона-6. В еще более предпочтительном варианте изобретения смесь полиэфира с найлоном-6 содержит около 70-90 массовых процентов полиэфира и 10-30 массовых процентов найлона-6. Весовые соотношения, выходящие за указанные пределы, вызывают чрезмерное фазовое разделение и кристаллизацию в баке охлаждения экструдата, приводя к отрыву элемента от основного экструдата. Весовые соотношения, выходящие за указанные пределы, требуют особых присадок, улучшающих смешиваемость, таких как дополнительные мономеры лактама и сополиэфиры.

В одном из вариантов реализации заявленного изобретения ленточные элементы предпочтительно характеризуются коэффициентом вытягивания, равным, по меньшей мере, около 5, модулем упругости, по меньшей мере, около 2 ГПа и плотностью, по меньшей мере, около 1,2 г/см3. В другом варианте осуществления заявленного изобретения первый слой характеризуется степенью растяжения, равной, по меньшей мере, 6. В еще одном из вариантов осуществления заявленного изобретения первый слой характеризуется модулем упругости, по меньшей мере, около 3 ГПа или, по меньшей мере, около 4 ГПа. В другом варианте реализации настоящего изобретения первый слой характеризуется плотностью, по меньшей мере, около 1,3 г/см3 и модулем упругости около 9 ГПа. В таких сферах применения, как шинный корд, экранирующий слой брекера, наружный слой или слой каркаса шин, для повышения эффективности предпочтение отдается первому слою с высоким модулем упругости. Предпочтение также отдается более низкой плотности этих ленточных элементов с тем, чтобы уменьшить их вес. Пористые волокна обычно характеризуются меньшей плотностью в сравнении с аналогичными волокнами без пор.

В одном из вариантов осуществления настоящего изобретения ленточный элемент содержит второй слой, как это проиллюстрировано на фиг. 4. На фиг. 4 представлен ленточный элемент (10), характеризующийся наличием первого слоя с верхней поверхностью (12а) и нижней поверхностью (12b) и второго слоя (14), расположенного на верхней поверхности (12а) первого слоя (12). Может быть также предусмотрен дополнительный третий слой (16), как это показано на фиг. 5, который прилегает к нижней поверхности (12b) первого слоя (12). Хотя представленные на этой фигуре второй слой (14) и третий слой (16) расположены на ленточном элементе (10) с поперечным сечением прямоугольной формы, второй и/или третий слой могут быть расположены на ленточном элементе любой формы. Если второй слой (14) и третий слой (16) уложены на ленточный элемент без боковых граней, то верхняя половина окружности будет называться «верхней» поверхностью, а нижняя половина окружности будет называться «нижней» поверхностью.

Опциональный второй слой (14) и третий слой (16) могут быть сформированы одновременно с первым слоем таким способом, как совместная экструзия, или же они могут быть наложены после формирования первого слоя (12) таким способом, как покрытие. Предпочтительно, чтобы второй и третий слои содержали полимер того же класса, что и первый слой, но при этом они могут содержать дополнительные полимеры. В одном из вариантов реализации заявленного изобретения второй слой и/или третий слой содержат блок-сополимер изоцианата. Второй слой (14) и третий слой (16) могут способствовать прилипанию волокна к резине. В предпочтительном варианте температура расплавления (Tm) первого слоя (12) превышает температуру расплавления (Tm) второго слоя (14) и третьего слоя (16).

В одном из вариантов осуществления настоящего изобретения ленточные элементы (10) содержат множество пор. На фиг. 5 показано волокно (10), включающее в себя первый слой (12), который содержит множество пор (20). На фиг. 7 представлен микроснимок поперечного сечения одного из вариантов реализации волокна с порами с увеличением в 50000 раз. В контексте настоящего документа термин «пора» означает «пустота без добавленных твердых или жидких веществ», хотя поры могут содержать газ. И хотя обычно принято считать, что пористые волокна могут не обладать физическими свойствами, необходимыми для их использования в качестве армирующего наполнителя резиновых изделий, было продемонстрировано, что пористые волокна обладают некоторыми уникальными преимуществами. Во-первых, наличие пор в волокне сказывается на массе полимера. Это означает, что плотность этих волокон должна быть ниже плотности аналогичных волокон без пор. Объемное содержание пор определяет процентную долю, на которую плотность этого волокна должна быть меньше плотности полимерной смолы. Во-вторых, на усилитель адгезии, вводимый в пористый слой/пористое волокно, поры действуют как диафрагмы, создавая тем самым эффект сцепления. В-третьих, форма этих пор может управлять фронтом распространения трещин в случае усталостной нагрузки. Дополнительная поверхность, доступная для распространения трещин, уменьшает потерю сингулярности напряжения в случае усталости при циклическом нагружении, в том числе при растягивающих и/или сжимающих нагрузках. Для термопластичных полимеров, составляющих первый слой (12) волокна (10), течения с большой скоростью сдвига во время растяжения слоев вдоль макромолекулярных цепей и удлинения приводят к появлению обедненных полимером областей или пор. Поры могут присутствовать в любом из слоев (12), (14) и (16) или во всех слоях ленточного элемента (10). Кроме того, стабилизирующий слой (312) может содержать некоторое количество волокон с порами и некоторое количество волокон без пор.

Поры (20) обычно характеризуются игольчатой формой, а это означает, что диаметр поперечного сечения поры перпендикулярно длине волокна будет намного меньше длины поры вследствие моноаксиальной ориентации волокна. Такая форма обусловлена моноаксиальным растяжением ленточных элементов (10).

В одном из вариантов реализации заявленного изобретения поры в ленточных элементах занимают 3-20% их объема. В другом варианте осуществления заявленного изобретения поры в ленточных элементах занимают около 3-18%, около 3-15%, около 5-18% или около 5-10% их объема. Плотность обратно пропорционально объему пор. Например, если объем пор составляет 10%, плотность будет уменьшена на 10%. Поскольку увеличение количества пор обычно наблюдается при более высоких коэффициентах вытягивания (что дает повышенную прочность), уменьшение плотности ведет к повышению удельной разрывной прочности и модуля упругости волокна, что желательно в некоторых сферах применения, таких как армирование высокотехнологичных шин.

В одном из вариантов осуществления настоящего изобретения диаметр образованных пор варьируется в пределах около 50-400 нм, а в предпочтительном варианте - от 100 до 200 нм; при этом длина пор составляет около 1-6 микрон, а в более предпочтительном варианте - от двух до трех микрон.

Поры (20) в ленточном элементе (10) могут быть образованы в процессе моноаксиального ориентирования без каких-либо дополнительных материалов, а это означает, что поры не содержат никаких посторонних частиц, которые могли бы способствовать порообразованию. Движущим фактором образования пор в ленточных элементах считается ориентирование. Можно полагать, что межмолекулярное смещение между полурасплавленными материалами приводит к образованию пор. Численная плотность пор зависит от вязкоэластичности полимерного элемента. Равномерность распределения пор по ширине ориентированного ленточного элемента зависит от того, полностью ли ориентирован полимерный элемент в процессе вытягивания в продольном направлении. Согласно наблюдениям для того, чтобы полимерный элемент был ориентирован в процессе вытягивания, тепло должно эффективно переноситься с нагревательного элемента (это может быть водонагреватель, воздухонагреватель, инфракрасный нагреватель, электронагреватель и т.п.) на полимерное волокно. Традиционно в производственных процессах, где используется конвекционный нагрев горячим воздухом, один из практически реализуемых способов ориентирования ленточных полимерных элементов с сохранением скорости технологического процесса заключается в ограничении ширины и толщины полимерных волокон. Это означает, что добиться полной ориентированности в продольном направлении можно намного легче, когда ленточные полимерные элементы получают экструзией с использованием щелевых мундштуков, или когда полимер протягивается через мундштук для экструзии пленки, а затем разрезается на узкие по ширине полоски перед их ориентированием.

В еще одном из вариантов осуществления настоящего изобретения ленточные элементы (10) содержат частицы, инициирующие порообразование. Частицами, инициирующими порообразование, могут быть любые пригодные для этого частицы. Частицы, инициирующие порообразование, остаются в готовом ленточном элементе, а их физические свойства выбираются в зависимости от требуемых физических свойств конечного ленточного элемента. Когда частицы, инициирующие порообразование, присутствуют в первом слое (12), нагрузка на этот слой (такая как моноаксиальное ориентирование) стремится расширить или удлинить этот обусловленный частицей дефект, что приводит к удлинению поры вокруг этого дефекта в направлении ориентации. Размеры пор и окончательные физические свойства зависят от степени и баланса ориентированности, температуры и скорости растягивания, кинетики кристаллизации и распределения частиц по размерам. Частицы могут быть органическими или неорганическими, и иметь любую форму, например, сферическую, пластинчатую или неправильную. В одном из вариантов реализации заявленного изобретения массовая доля частиц инициирующих порообразование, составляет около 2-15% волокна. В другом варианте осуществления настоящего изобретения массовая доля частиц инициирующих порообразование, составляет около 5-10% первого слоя.

В одном из предпочтительных вариантов осуществления настоящего изобретения частицы, способствующие образованию мелких трещин, представляют собой частицы наноглины. В одном из вариантов реализации заявленного изобретения в качестве наноглины используется материал Cloisite, в котором 10% глины характеризуются поперечными размерами частиц менее 2 мкм, 50% - менее 6 мкм, и 90% - менее 13 мкм, Плотность наноглины составляет около 1,98 г/см3. В некоторых сферах применения предпочтение отдается наноглине, что обусловлено множеством причин. Во-первых, наноглина обладает хорошей способностью к смешиванию с множеством полимеров, в частности, полиамидов. Во-вторых, предполагается, что большое относительное удлинение наноглины улучшает некоторые ее механические свойства за счет предпочтительной ориентированности в продольном направлении. В одном из вариантов осуществления заявленного изобретения массовая доля наноглины составляет около 5-10% волокна. В другом варианте реализации настоящего изобретения массовая доля наноглины составляет около 5-10% первого слоя. На фиг. 8А представлен микроснимок поперечного сечения одного из вариантов реализации волокна с порами и частицами, инициирующими образование пор, с увеличением в 20000 раз, где обозначен диаметр некоторых пор, а на фиг. 8В представлен микроснимок поперечного сечения одного из вариантов реализации волокна с порами и частицами, инициирующими образование пор, также с увеличением в 20000 раз, где обозначена длина некоторых пор.

Первый слой (14) и третий слой (16) могут быть пористыми, или практически не содержать пор. Наличие пор в поверхностных слоях (втором (14) и третьем (16) слоях) может помочь управлению размерами и концентрацией пор по всему первому слою (12), так как поверхностные слои уменьшают краевые эффекты процесса экструзии на внутреннем первом слое (12). В одном из вариантов осуществления настоящего изобретения второй слой (14) и/или третий слой (16) содержит частицы, инициирующие порообразование, поры и поверхностные мелкие трещины, тогда как первый слой (12) содержит поры, но не содержит частиц, инициирующих порообразование.

В другом варианте реализации заявленного изобретения, проиллюстрированном на фиг.6, ленточные элементы (10) содержат мелкие трещины (40), по меньшей мере, на одной из наиболее удаленной поверхности (на верхней поверхности (10а) или на нижней поверхности (10b)) ленточного элемента (10). Верхняя поверхность (10а) ленточного элемента (10) соответствует верхней поверхности (12а) первого слоя (12), а нижняя поверхность (10b) ленточного элемента (10) соответствует нижней поверхности (12b) первого слоя (12), если ленточный элемент (10) содержит только первый слой. Мелкие трещины могут также присутствовать во втором слое (14) и/или в третьем слое (16), если эти слои образуют наиболее удаленную поверхность ленточного элемента (10). На фиг. 9 представлен микроснимок поверхности одного из вариантов реализации волокон с мелкими трещинами на поверхности с увеличением в 1000 раз. На фиг. 10 представлен микроснимок поверхности одного из вариантов реализации волокон с мелкими трещинами с увеличением в 20000 раз.

Мелкие трещины, называемые также проходами, каналами или канавками, ориентированы по длине ленточно