Защелкивающиеся ролики для конвейерной ленты

Иллюстрации

Показать всеЗащелкивающийся ролик может быть защелкнут на стержне или в полости модуля конвейерной ленты. Составные защелкивающиеся ролики могут быть установлены радиально на стержне на конвейерной ленте и соединены вместе по принципу головоломки, образуя ролик в сборе, который может вращаться на стержне. Применение составных защелкивающихся роликов позволяет упростить производство конвейерных лент со встроенными роликами. 4 н. и 41 з.п. ф-лы, 65 ил.

Реферат

Настоящая заявка является частичным продолжением заявки на патент Соединенных Штатов Америки №13/113517, поданной 23 мая 2011 г. и озаглавленной "Multi-Piece Conveyor Belt Rollers", содержание которой включено в настоящий документ посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение в целом относится к конвейерам с механическим приводом, и более конкретно к составным поддерживающим изделия роликам для конвейерных лент.

Поддерживающие изделия ролики применяют в модульных конвейерных лентах из пластика для обеспечения роликовой опоры с низким коэффициентом трения для транспортируемых изделий. Во многих лентах со встроенными роликами ролики установлены на стальных стержнях в полостях, выполненных в модулях ленты, применяемых для сборки модульной ленты. Изготовление модулей ленты со встроенными роликами со стальными стержнями является более сложным по сравнению с изготовлением стандартных модулей без роликов. Одним способом изготовления модуля со встроенными роликами является литье модуля под давлением вокруг ролика на стальном стержне. Концы стержня проходят в форму и заключены в отлитом теле модуля. Другим способом является литье под давлением тела модуля с гнездом для ролика. Затем на втором производственном этапе ролик и стержень помещают в каждое гнездо и приваривают крышку или закрепляют другим образом на месте на концах стержня для фиксирования ролика в модуле. Таким образом, существует необходимость в упрощении производства лент со встроенными роликами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Защелкивающийся ролик, в котором воплощены признаки изобретения и который применяют в конвейерной ленте, защелкивают на модуле конвейерной ленты. Защелкивающийся ролик может содержать интегрированный стержень или может быть выполнен для защелкивания непосредственно на стержне или на утолщении стержня в модуль конвейерной ленты. Защелкивающийся ролик может содержать несколько элементов, предназначенных для сопряжения друг с другом, или может быть цельным роликом, охватывающим стержень или защелкивающимся в модуле конвейерной ленты.

В одном варианте осуществления защелкивающийся ролик является составным роликом, который содержит первую и вторую части ролика, которые соединяют вместе, образуя ролик в сборе. Ролик в сборе содержит внешнюю периферию между противоположными концами. Вместе первая и вторая части ролика образуют цилиндрическое отверстие, которое проходит вдоль центральной оси ролика и через противоположные концы для размещения стержня. Цилиндрическое отверстие частично образовано каждой из первой и второй частью ролика. Шипы на первой части ролика входят в зацепление с шипами на второй части ролика. Две части собирают вместе посредством совместного соединения двух частей в направлении, перпендикулярном центральной оси ролика в сборе. Шипы обеспечивают блокировку, предотвращая разъединение по оси первой и второй части ролика.

Согласно одному аспекту изобретения составной ролик для конвейерной ленты содержит первую часть ролика, содержащую первый крученый канал, и вторую часть ролика, содержащую второй крученый канал. Вторая часть ролика соединена с первой частью ролика, образуя ролик в сборе, содержащий первый осевой конец, второй осевой конец, наружную периферийную поверхность между первым осевым концом и вторым осевым концом, и цилиндрическое отверстие, образованное первым и вторым кручеными каналами. Цилиндрическое отверстие проходит от первого осевого конца до второго осевого конца.

В соответствии с другим аспектом изобретения составной ролик для конвейерной ленты содержит осесимметричную первую часть ролика и вторую часть ролика, соединенную с первой частью ролика, образуя ролик в сборе. Осесимметричная первая часть ролика содержит базовую деталь, содержащую проходящий в осевом направлении канал, и первый шип, проходящий из базовой детали. Первый шип содержит наружную в осевом направлении поверхность, внутреннюю в осевом направлении поверхность, внутреннюю в радиальном направлении поверхность и наружную в радиальном направлении поверхность и образует по меньшей мере участок периферийной поверхности ролика в сборе.

В соответствии с другим аспектом изобретения составной ролик для конвейерной ленты содержит первую часть ролика, содержащую базовую деталь с проходящим в осевом направлении каналом и несколько первых шипов, проходящих из базовой детали, и вторую часть ролика, соединенную с первой частью ролика, образуя ролик в сборе. Каждый первый шип содержит наружную в радиальном направлении поверхность и внутреннюю в радиальном направлении поверхность, которая не параллельна наружной в радиальном направлении поверхности. Ролик в сборе содержит первый осевой конец, второй осевой конец, внешнюю периферию между первым осевым концом и вторым осевым концом и цилиндрическое отверстие, проходящее от первого осевого конца до второго осевого конца. Внешняя периферия образована по меньшей мере частично наружными в радиальном направлении поверхностями нескольких первых шипов.

В соответствии с другим аспектом изобретения часть ролика для образования составного ролика в конвейерной ленте содержит базовую деталь, содержащую проходящий в осевом направлении канал, и первый шип, проходящий от базовой детали. Первый шип содержит наружную в осевом направлении поверхность, осесимметричную внутреннюю в осевом направлении поверхность, наружную в радиальном направлении поверхность и внутреннюю в радиальном направлении поверхность, которая не параллельна наружной в радиальном направлении поверхности.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Эти аспекты и признаки изобретения, а также его преимущества более подробно описаны в приведенном ниже описании, прилагаемой формуле изобретения и прилагаемых графических материалах, на которых:

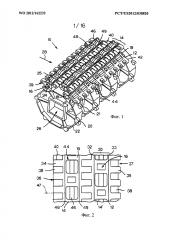

на фиг.1 представлен вид в изометрии участка модульной пластиковой конвейерной ленты, в которой воплощены признаки изобретения;

на фиг.2 представлен вид сверху участка конвейерной ленты, показанной на фиг.1;

на фиг.3 представлен увеличенный вид в изометрии верхней поверхности модуля конвейерной ленты, показанной на фиг.1;

на фиг.4 представлено поперечное сечение в аксонометрии модуля, показанного на фиг.3, выполненное по линии 4-4;

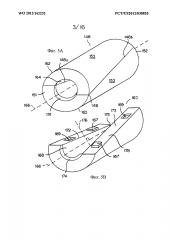

на фиг.5А показан составной ролик в сборе, применяемый в модуле конвейерной ленты, показанном на фиг.3, в соответствии с иллюстративным вариантом осуществления изобретения;

на фиг.5В показана часть ролика составного ролика, показанного на фиг.5А;

на фиг.6А-6С представлены косые проекции первой и второй деталей ролика и ролика в сборе, применяемого в модуле конвейерной ленты, показанного на фиг.3;

на фиг.7А-7С представлены аксонометрические проекции первой детали ролика, второй детали ролика и другого ролика в сборе, применяемого в модуле конвейерной ленты, показанного на фиг.3;

на фиг.8А и 8В представлены аксонометрические проекции детали ролика и другого ролика в сборе, применяемого в модуле конвейерной ленты, показанного на фиг.3; и

на фиг.9 представлен вид в изометрии формы для модуля конвейерной ленты, показанной на фиг.3;

на фиг.10 представлен вид в изометрии верхней стороны участка другого варианта модуля конвейерной ленты, применяемого для создания конвейерной ленты, показанной на фиг.1;

на фиг.11 представлен вид в изометрии участка нижней стороны модуля конвейерной ленты, показанного на фиг.9;

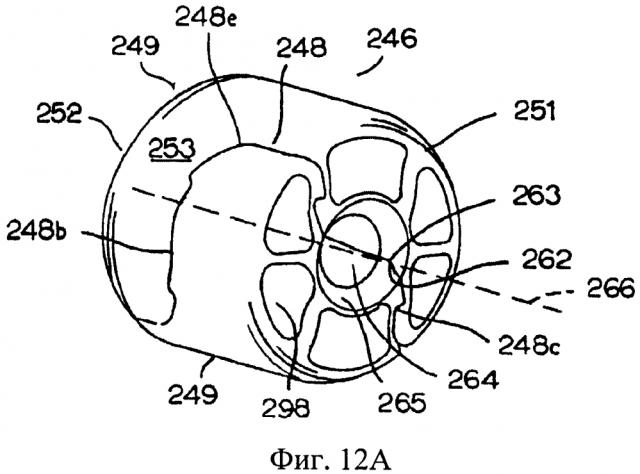

на фиг.12А показан составной ролик в сборе, применяемый в модуле конвейерной ленты, показанном на фиг.3, в соответствии с иллюстративным вариантом осуществления изобретения;

на фиг.12В представлен вид спереди части ролика составного ролика, показанного на фиг.12А;

на фиг.12С представлен вид сбоку части ролика составного ролика, показанного на фиг.12А;

на фиг.12D представлен вид сбоку части ролика, показанного на фиг.12С, разделенного пополам;

на фиг.12Е представлен вид сверху части ролика, показанного на фиг.12В;

на фиг.12F представлен вид снизу части ролика, показанного на фиг.12В;

на фиг.12G представлен вид в перспективе части ролика, показанного на фиг. 12В;

на фиг.13 показан подробный вид внутренней в осевом направлении поверхности шипа части ролика, показанной на фиг.12В, в соответствии с иллюстративным вариантом осуществления изобретения;

на фиг.14 показан подробный вид внутренней в радиальном направлении поверхности шипа части ролика, показанной на фиг.12В, в соответствии с иллюстративным вариантом осуществления изобретения;

на фиг.15А и 15В показан составной ролик в соответствии с другим вариантом осуществления изобретения;

на фиг.16А-В показаны части ролика для составного ролика в соответствии с другим вариантом осуществления изобретения;

на фиг.16С показан составной ролик, состоящий из частей ролика, показанных на фиг.16А-В;

на фиг.17 показан составной ролик в соответствии с другим вариантом осуществления изобретения;

на фиг.18А-D показаны различные проекции части ролика для составного ролика в соответствии с другим вариантом осуществления изобретения;

на фиг.18Е показан составной ролик, состоящий из двух частей ролика, показанных на фиг.18A-D;

на фиг.19 показан составной ролик, содержащий две части ролика, в соответствии с другим вариантом осуществления изобретения;

на фиг.20А-С показан цельный защелкивающийся ролик в соответствии с вариантом осуществления изобретения;

на фиг.21А-С показан другой вариант осуществления цельного защелкивающегося ролика с гибкими утолщениями стержня;

на фиг.22A-D показан цельный защелкивающийся ролик с утолщением стержня на первом осевом конце и углубление на втором осевом конце;

на фиг.23А-Е показан другой вариант осуществления цельного защелкивающегося ролика в соответствии с другим вариантом осуществления изобретения;

на фиг.24А-В показан цельный защелкивающийся ролик, содержащий цилиндрическое отверстие, проходящее через него, для размещения стержня в соответствии с другим иллюстративным вариантом осуществления изобретения;

на фиг.25А-В показаны другие варианты осуществления цельного защелкивающегося ролика, содержащего цилиндрическое отверстие, проходящее через него;

на фиг.26 показан цельный защелкивающийся ролик в соответствии с другим вариантом осуществления изобретения;

на фиг.27 показан цельный защелкивающийся ролик в соответствии с другим вариантом осуществления изобретения;

на фиг.28 показан цельный защелкивающийся ролик, содержащий гибкое плотное основание, содержащее ряд ребер в соответствии с другим вариантом осуществления изобретения;

на фиг.29 показан другой вариант осуществления цельного защелкивающегося ролика, содержащего гибкое плоское основание и профилированные ребра;

на фиг.30 показан другой вариант осуществления цельного защелкивающегося ролика, содержащего гибкое плоское основание, несколько ребер и защелкивающиеся средства соединения; и

на фиг.31А-С показан другой вариант осуществления защелкивающегося сворачивающегося ролика.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение предоставляет защелкивающийся ролик для применения в конвейерной ленте. Настоящее изобретение будет описано далее со ссылками на иллюстративные варианты осуществления. Специалистам в области техники понятно, что настоящее изобретение может быть осуществлено в различных применениях и вариантах осуществления и не ограничено в настоящей заявке описанными конкретными вариантами осуществления.

Участок конвейерной ленты, в котором воплощены признаки изобретения, показан на фиг.1. Показанный участок модульной конвейерной ленты 10 является внутренним участком. Три модуля 12 конвейерной ленты соединены вместе, образуя три ряда 14 ленты. Модули показаны расположенными с боковым смещением каждого ряда по принципу "кирпичной кладки". Хотя в каждом ряду 14 показан только один модуль 12, другие аналогичные модули соединяют рядом в каждом ряду, образуя бесконечную конвейерную ленту. В вырезы 16 для передачи приводного усилия, выходящие на нижние стороны 18 модулей, входят зубья 20, 21 ведущих или паразитных звездочек 22. Зубья 20, 21 ведущих звездочек действуют через передние передающие приводное усилие поверхности 24, контактирующие с пазами. Зубья 20, 21 паразитных звездочек приводятся в движение через задние передающие приводное усилие поверхности 25, контактирующие с пазами, противоположные передним передающим приводное усилие поверхностям. Зубья расположены двумя группами вокруг периферии каждой из звездочек. Каждая группа смещена в боковом направлении от другой группы по всей ширине звездочки. Зубья 20 в первой группе расположены в шахматном порядке по окружности относительно зубьев 21 второй группы, причем зубья в каждой группе находятся на расстоянии друг от друга с шагом, который в два раза больше шага на конвейерной ленте. Таким образом, зубья расположены с возможностью зацепления с приводными вырезами 16, которые смещены в боковом направлении в каждом ряду. Зубья 20 в первой группе входят в зацепление со всеми четными рядами, а зубья 21 во второй группе входят в зацепление со всеми нечетными рядами. Бесконечная лента направляется по наборам паразитных и ведущих звездочек, установленных на валах (не показы), размещаемых в цилиндрических отверстиях 26 звездочек. Вал ведущих звездочек приводится во вращение электродвигателем и редуктором (не показаны), приводя в движение ленту в направлении перемещения 28.

Как показано на фиг.2, каждый модуль 12 содержит промежуточный участок 30, проходящий от первого конца 32 до противоположного второго конца 33, определяя длину модуля. Модуль проходит по ширине от первой боковой кромки 42 до противоположной второй боковой кромки 43. Толщину модуля измеряют от нижней стороны 18 до противоположной верхней стороны 19. Шарнирные элементы первого набора 34 расположены на расстоянии друг от друга в боковом направлении вдоль первого конца 32, и шарнирные элементы второго набора 35 расположены на расстоянии друг от друга в боковом направлении вдоль второго конца 33. Размеры первого и второго зазоров 36, 37 между шарнирными элементами первого и второго наборов 34, 35 обеспечивают чередование первого набора шарнирных элементов одного ряда со вторым набором шарнирных элементов смежного ряда. Шарнирные оси 38, проходящие через соосные отверстия 39 в чередующихся шарнирных элементах, соединяют смежные вместе ряды в шарнирных узлах 40 в бесконечной ленте 10.

Каждый модуль 12 ленты содержит одну или несколько полостей 44, открывающихся в направлении верхней стороны 19 модуля. Иллюстративные полости 44 образованы посредине промежуточного участка 30 модуля 12. Альтернативно, полость 44 может содержать открытый или вогнутый участок, выполненный на боковой кромке или в другом месте на промежуточном участке, который образует участок ограниченной полости при размещении двух модулей рядом друг с другом. В варианте модуля, показанном на фиг.2, полости также открыты в направлении нижней стороны 18 и размещены поочередно по ширине промежуточного участка с приводными вырезами 16, которые показаны также открытыми в направлении к верхней стороне 19. Альтернативно полости могут быть открыты только в направлении верхней стороны 19 или нижней стороны 18 модуля. Ролик 46 ленты установлен в каждой полости для вращения на оси 47, которая, как показана, параллельна длине промежуточного участка, при этом ось 47 может иметь любое необходимое направление. Ролики 46 на одном ряду 14 показаны смещенными в направлении ширины от роликов смежного ряда 14', обеспечивая более равномерное поддержание изделий. Смещение в боковом направлении каждого ряда означает, что приводные вырезы 16 также смещены в боковом направлении в каждом ряду. Смещенные в боковом направлении и расположенные в шахматном порядке по окружности группы зубьев 20, 21 на звездочках соответствуют расположению роликов со смещением. Выступающие участки роликов 46 проходят над верхней стороной 19 ленты в положение предоставления поддержки транспортируемых изделий.

Первые и вторые параллельные гребни 48, 49 проходят сбоку по ширине модуля вдоль первого и второго концов 32, 33. Гребни увеличивают жесткость балки модуля. Гребни показаны волнистыми, их высота над верхней стороной является переменной по ширине модуля. Высота гребней является максимальной в месте полостей 44 под ролики. Но высшие точки гребней находятся ниже вершин роликов. Высота гребней уменьшается до минимального значения посредине между полостями в модуле. Таким образом, нижние стороны транспортируемых изделий гарантированно расположены поверх роликов при перемещении, и точки задержки на гребнях минимизированы.

Участок модуля ленты 12 без роликов показан на фиг.3. Полость 44 под ролик в промежуточном участке 30 ограничена стенкой 50 по периметру, хотя альтернативно полость 44 под ролик может быть выполнена в боковой кромке или в другом месте на промежуточном участке 50. Стержень 52 для роликов проходит через полость. В варианте осуществления, показанном на фиг.3, стержень 52 проходит диаметрально через полость, при этом концы 54 стержня заканчиваются в противоположных местах на стенке 50, хотя стержень 52 может альтернативно проходить только через участок полости 44. Альтернативно, полость 44 может содержать одно или несколько утолщений стержня, соединенных со стенкой 50, или углубления на стержне для размещения концов стержня, соединенных с роликом.

Предпочтительно стержень 52 зафиксирован относительно промежуточного участка 30. Как показано на поперечном сечении на фиг.4, стержень 52 выполнен заодно с промежуточным участком 30 модуля 12, при этом его концы 54, 55 являются продолжением стенки 50 и остальной части модуля. Альтернативно промежуточный участок 30 модуля 12 может быть отлит вокруг одного или обоих концов 54 или 55 стержня для закрепления стержня в полости. Или же стержень может защелкиваться в гнездах в модуле ленты. В этом примере ось стержня (47, фиг.2) параллельна длине промежуточного участка 30, так что ролик вращается перпендикулярно направлению движения. Однако стержень 52 может быть выполнен в полости под другими углами, например его ось вращения параллельна ширине промежуточного участка для вращения в направлении движения или противоположно ему, или его ось вращения наклонена относительно направления движения ленты.

Другой вариант модуля конвейерной ленты, который можно применять для создания жесткой ленты со встроенными роликами, показан на фиг.10 и 11 сверху и снизу. Модуль 110 конвейерной ленты, аналогичный модулю 12 ленты, показанному на фиг.3, на своей верхней стороне 111 содержит первый и второй гребни 112, 113, которые разделены по ширине промежуточного участка модуля на отдельные сегменты 112', 113' гребней, максимальные высоты которых совпадают с положениями роликов 46. Как видно на нижней стороне 115 модуля на фиг.11, размер 116 по длине вырезов 16 для передачи приводного усилия меньше, чем размер 117 по длине полости 44 под ролики, что означает, что балочные участки 118 между шарнирными элементами и полостями тоньше, чем балочные участки 119 между шарнирными элементами и вырезами 16 для передачи приводного усилия. Сегменты 112', 113' гребней на верхней стороне более тонких балочных участков 118 увеличивают жесткость более тонких участков.

Один способ производства модуля показан на фиг.9. Расплавленный термопластичный полимер, такой как полипропилен, полиэтилен, ацетил или композитный полимер, вводят под давлением в область 56 полости в закрытой форме, состоящей из двух полуформ 58, 59 (показаны разъединенными). (Стержень и участок 60 полости одной половины формы показан на фиг.9). После заполнения полости формы на соединенные полуформы воздействуют теплом и давлением, формируя модуль. Полуформы разделяют и извлекают отлитый модуль. Таким образом, стержень может быть отлит заодно с промежуточным участком модуля.

Поскольку стержни 52 зафиксированы относительно модулей, а оба конца 54, 55 стержней соединены со стенками 50, ролики 46 ленты не могут быть вставлены в осевом направлении в стержни. Поэтому можно применять защелкивающийся ролик, различные варианты осуществления которого описаны ниже. В некоторых вариантах осуществления защелкивающийся составной ролик может содержать две или более отдельные детали, соединяемые вместе для образования ролика в сборе. Например, как показано на фиг.5А и 5В, ролик 146 в сборе содержит первую часть 162 ролика и вторую часть 163 ролика, соединенные вдоль линии 148 соединения. Ролик в сборе содержит первый осевой торец 151 на первом конце, второй осевой торец 152 на втором конце и наружную периферийную поверхность 153, по существу цилиндрическую. Цилиндрическое отверстие 164 проходит от первого осевого торца 151 ко второму осевому торцу 152 вдоль продольной оси 166 для размещения стержня. Составные части 162, 163 ролика охватывают стержень и соединены вместе за счет защелкивающегося соединения, соединения сваркой, механическими средствами или другими соответствующими средствами для образования ролика в сборе.

Предпочтительно каждая часть 162, 163 ролика содержит по меньшей мере один стопорный механизм, показанный в виде шипов 167, проходящих от базовой детали 178, для фиксирования двух частей 162, 163 ролика вместе. Каждый шип 167 выполнен с возможностью входить в зацепление с элементом, показанным в виде углублений 169, на сопрягаемой части ролика, упрощая сборку ролика 146 в сборе.

В варианте осуществления, показанном на фиг.5А и 5В, каждая часть 162, 163 ролика содержит проходящий в продольном направлении канал 168, образующий участок цилиндрического отверстия 164. В соответствии с одним признаком изобретения каналы 168 могут быть кручеными, уменьшая шум и обеспечивая плавное действие проворачивания ролика 146 в сборе. Как видно, боковые кромки 172, 173 канала 168 проходят под углом (т.е., непараллельные) относительно продольной оси 166 канала 168. Предпочтительно боковые кромки 172, 173 наклонены в противоположных направлениях. Получаемые в результате внутренние линии 148а соединения в цилиндрическом отверстии 164 находятся под углом относительно продольной оси 166. Внутренняя линия 148а соединения может быть параллельной наружной линии 148b соединения на периферийной поверхности, или может быть наклонена, или сконфигурирована другим способом, отличным от наружной линии 148b соединения, так чтобы не зацепляться за возвышенную сформованную линию 45 разъема (фиг.3), которая может проходить вдоль наружной стороны стержня 52 на противоположных сторонах.

В одном варианте осуществления по меньшей мере одна часть ролика является осесимметричной относительно радиальной оси 176, проходящей через середину части ролика, перпендикулярной продольной оси 166, облегчая производство и сборку ролика 146 в сборе. Согласно иллюстративному варианту осуществления часть 163 ролика обладает вращательной симметрией второго порядка, так что часть 163 ролика может поворачиваться в обратном направлении вокруг центральной радиальной оси 176. Таким образом, каждая часть 162 и 163 ролика может быть повернута на 180° и сохраняет ту же конфигурацию.

Как показано на фиг.5А и 5В, концы 174, 175 каждого канала 168 могут иметь фаски, так что концы получаемого в результате цилиндрического отверстия 164 расходятся в стороны от оси, уменьшая контакт со стержнем, вставленным в цилиндрическое отверстие, и снижая вероятность заедания ролика. В расходящиеся в стороны концы цилиндрического отверстия может входить расходящийся в стороны конец 54 стержня, и/или они могут упрощать переход между стенкой 50 и стержнем 52, приводя к улучшенной безопасности для получаемой в результате конвейерной ленты.

В дополнение, осевые торцы 151, 152 ролика 146 в сборе могут содержать фаску, скошенную в направлении наружного в радиальном направлении участка осевых торцов 151, 152. Фаска на конце ролика обеспечивает минимальный зазор между роликом и полостью, одновременно позволяя частям ролика изгибаться в ходе соединения, не контактируя с боковыми стенками модуля.

На фиг.6А-6С показан другой вариант составного ролика 46. Ролик состоит из двух разных деталей: первой части 62 ролика и второй части 63 ролика. Две части вставлены радиально на стержень и соединены вместе по типу деталей трехмерной головоломки. После соединения две части ролика образуют ролик 46 в сборе с центральным цилиндрическим отверстием 64, проходящим вдоль центральной оси 66 ролика. Первая часть 62 ролика содержит первый элемент 68 для взаимного зацепления, который смыкается с парой вторых элементов 69 для взаимного зацепления на второй части 63 ролика, образуя ролик 46 в сборе. Ролик в сборе собирают посредством совместного соединения двух частей 62, 63 ролика в радиальном направлении 70, перпендикулярном центральной оси 66. В варианте осуществления, показанном на фиг.6А-6С, обе части 62 и 63 ролика, осесимметричные относительно центральной оси 71, которая делит пополам каждую часть ролика и проходит перпендикулярно к продольной оси 66. Таким образом, каждая часть 62 и 63 ролика может быть повернута на 180° и сохраняет ту же конфигурацию.

Каждый из элементов 68, 69 для взаимного зацепления содержит боковую поверхность 72, которая контактирует с боковой поверхностью 73 смежного элемента для взаимного зацепления. Согласно этому примеру направленные наружу в осевом направлении боковые поверхности 72, 72' первой части 62 ролика контактируют с направленными внутрь в осевом направлении боковыми поверхностями 73 второй части 63 ролика. Совмещаемые в осевом направлении поверхности предотвращают разъединение по оси двух взаимно совмещенных частей ролика.

Каждый из элементов 68, 69 для взаимного зацепления содержит пару шипов 74, 75 на противоположных сторонах цилиндрического отверстия 64. Каждый шип 74, 75 образует участок 76, 77 внешней периферии ролика 46 в сборе. Шипы проходят от базовой детали, показанной в виде закрывающего элемента 78, к дальним концам 80, 81. Как и шипы закрывающие элементы образуют участок периферии ролика в сборе. Внутренняя в радиальном направлении поверхность 91 каждого шипа входит в зацепление с наружной в радиальном направлении поверхностью 92 закрывающего элемента 78, предотвращая разделение частей ролика. Согласно иллюстративному варианту осуществления внутренняя в радиальном направлении поверхность 91 каждого шипа проходит по существу параллельно радиальному направлению 70 и перпендикулярно центральной оси 66 цилиндрического отверстия 64 к дальним концам 80, 81. Граница раздела между дальними концами 80, 81 шипов каждой части ролика и закрывающим элементом 78 сопрягаемой части ролика образует линию 48а соединения шип-закрывающий элемент на внешней периферии ролика 46 в сборе. Иллюстративная линия 48а соединения шип-закрывающий элемент параллельна продольной оси 66. Участки 48b шип-шип линии соединения между двумя частями 62, 63 ролика проходят перпендикулярно продольной оси 66.

Взаимно совмещенные части ролика могут быть зафиксированы вместе посредством любых соответствующих средств. В одном варианте осуществления взаимно совмещенные части ролика зафиксированы вместе посредством блокирующих средств в форме блокирующих выступов 82, выполненных на боковых поверхностях 73 второй части 63 ролика, совместно с сопрягаемыми пазами 84, выполненными в боковых поверхностях 72, 72' первой части 62 ролика. Выступы входят в пазы для блокировки ролика на стержне и предотвращения его разделения в радиальном направлении во время эксплуатации. Первая и вторая части 62, 63 ролика расположены вокруг цилиндрического отверстия менее чем на 360° и образуют зазор 86, открывающийся в цилиндрическое отверстие, достаточно широкое для размещения стержня радиально в цилиндрическом отверстии. Согласно этому примеру элементы для взаимного зацепления расположены вокруг цилиндрического отверстия приблизительно на 180°.

Каналы 85, 89 на частях 62, 63 ролика, образующих участок цилиндрического отверстия 64, могут быть кручеными, обеспечивая снижение шума и плавное проворачивание ролика 46 в сборе. Дополнительно концы каналов, образующих цилиндрическое отверстие 64, могут иметь фаски, обеспечивая больший диаметр цилиндрического отверстия на осевых концах ролика.

Другой вариант составного ролика ленты показан на фиг.7А-7С. Ролик 46' в сборе внешне идентичен ролику 46, показанному на фиг.6С. Единственным отличием являются блокирующие средства, в которых блокирующие выступы 82' выполнены на закрывающих элементах 78' первой и второй частях 62', 63' ролика, и сопрягаемые пазы 84' выполнены на шипах 74', 75'.

Другой вариант составного ролика, применяемого в конвейерной ленте, показанной на фиг.1, показан на фиг.8А и 8В. Согласно этому варианту ролик 90 в сборе состоит из двух идентичных частей 92 ролика. Каждая часть ролика согласно этому примеру содержит три элемента для взаимного зацепления: два внутренних элемента 94 и концевой элемент 95. Элементы для взаимного зацепления идентичны за исключением того, что концевой элемент 95 содержит закругленную наружную поверхность 96, образующую осевой торец ролика 90 в сборе. Аналогично роликам, показанным на фиг.6А-6С и 7А-7С, ролик 90 содержит базовую деталь, показанную в виде закрывающего участка 98, образующего участок внешней периферии ролика по всей длине вдоль оси. Элементы 94, 95 для взаимного зацепления проходят от плоского основания 100 закрывающего элемента 98 до плоских дальних концов 102. После сборки ролика в сборе, как показано на фиг.8В, дальние концы элементов для взаимного зацепления опираются на плоское основание закрывающего элемента другой части ролика. Внутренние в радиальном направлении поверхности 101 элементов для взаимного зацепления проходят по существу перпендикулярно оси цилиндрического отверстия 64 и входят в зацепление с направленными наружу в радиальном направлении поверхностями 103 закрывающего элемента 98, упрощая соединение частей 92, 92 ролика. Поскольку закрывающие элементы расположены противоположно друг другу, они предотвращают возникновение импульсных или ударных нагрузок при разделении частей ролика.

Элементы 94, 95 для взаимного зацепления каждой части 92 ролика в таком ролике расположены вокруг цилиндрического отверстия 64 более чем на 180°. В отличие от роликов, показанных на фиг.6А-С и 7А-С, ролик 90 содержит зазоры 104, проходящие в цилиндрическое отверстие 64, которые, в самой узкой точке, меньше диаметра 106 цилиндрического отверстия. Суженное отверстие в части 108 цилиндрического отверстия позволяет защелкивать каждую часть ролика на стержне, диаметр которого несколько больше ширины зазоров 104. Участки 108 цилиндрического отверстия содержат фаску 109 на концах возле наружной поверхности 96, увеличивая диаметр цилиндрического отверстия 64 на осевых концах ролика 90.

На фиг.12A-12G показан составной ролик для конвейерной ленты в соответствии с другим вариантом осуществления изобретения. В варианте осуществления, показанном на фиг.12A-12G, составной ролик 246 содержит две части 249 ролика, соединенные вдоль линии 248 соединения, образуя ролик 246 в сборе, как показано на фиг.12А; Получаемый в результате ролик содержит первый осевой торец 251 на первом конце, второй осевой торец 252 на втором конце и периферийную поверхность 253, по существу цилиндрическую. Цилиндрическое отверстие 264 проходит от первого осевого торца 251 ко второму осевому торцу 252 вдоль продольной оси 266 для размещения стержня модуля ленты. Составные части ролика охватывают стержень и соединены вместе за счет защелкивающегося соединения, соединения сваркой, механическими средствами или другими соответствующими средствами для образования ролика в сборе. В варианте осуществления, показанном на фиг.12А, ролик 246 в сборе содержит две идентичные части 249 ролика, сопрягаемые с образованием ролика 246 в сборе.

На фиг.12B-12G подробно показана часть 249 ролика. Каждая часть 249 ролика предпочтительно осесимметрична относительно центральной радиальной оси 270 и содержит две идентичные половины 249а, 249b (показанные на фиг.12F), содержащие смещенные, диаметрально противоположные шипы 271, 272, проходящие от базовой детали 260, обеспечивая вращательную симметрию второго порядка. Шипы 271, 272 первой части 249 ролика взаимно блокируются с шипами 271, 272 соответствующей части ролика, предотвращая осевое и/или радиальное разъединение частей ролика.

Каждая часть ролика содержит канал 261, выполненный в базовой детали 260, образующий участок цилиндрического отверстия 264 при соединении частей ролика. Согласно иллюстративному варианту осуществления канал 261 является крученым, уменьшая шум и обеспечивая плавное действие проворачивания ролика 246 в сборе. Боковые кромки 262, 263 канала 261 проходят под углом (т.е., непараллельные) относительно продольной оси 266 канала 261. Как видно, кромка 262 канала 261 находится дальше от базовой детали 260 на первом осевом конце 251 и наклонена вниз в направлении второго конца 252. И наоборот, кромка 263 находится ближе к базовой детали 260 на первом осевом конце 251 и наклонена вверх в направлении второго конца 252. Получаемые в результате линии 248а соединения в цилиндрическом отверстии 264 наклонены или закручены относительно продольной оси 266.

Как показано на фиг.12А, 12С, 12Е и 12G, концы 265 канала 261 могут иметь фаски, так что концы получаемого в результате цилиндрического отверстия 264 расходятся в стороны от оси 266, уменьшая контакт между стержнем, вставленным в цилиндрическое отверстие, и снижая вероятность заедания ролика.

Каждый шип 271, 272 может быть выполнен на диаметрально противоположных концах базовой детали 260 и канала 261, и шипы, предпочтительно идентичные друг с другом, создавая вращательную симметрию. Каждый шип 271 содержит наружную в радиальном направлении поверхность 273, образующую участок периферии 253 ролика в сборе. Наружная в осевом направлении поверхность 274 образует участок осевого торца 251 или 252 ролика в сборе. Каждый шип 271, 272 дополнительно содержит профильную внутреннюю в осевом направлении поверхность 275, выполненную с возможностью входить в зацепление с внутренней в осевом направлении поверхностью 275 сопрягаемого шипа части ролика. Профильная внутренняя в радиальном направлении поверхность 276 проходит от кромки 262 или 263 канала в направлении к вершине 277 и предпочтительно не параллельна наружной в радиальном направлении поверхности 273. Внутренняя в радиальном направлении поверхность 276 шипа входит в зацепление с наружной в радиальном направлении поверхностью 254 базовой детали 260 при сборке ролика в сборе.

На фиг.13 показан подробный вид внутренней в осевом направлении поверхности 275 шипа части 249 ролика в соответствии с иллюстративным вариантом осуществления изобретения. Иллюстративная внутренняя в осевом направлении поверхность 275 также осесимметрична относительно центральной оси 279 (перпендикулярно к листу, как показано символом X), что упрощает соединение с защелкиванием шипов 271, 272 и предотвращает разъединение частей ролика после соединения. Порядок вращательной симметрии иллюстративной поверхности 275 равен двум, так что верхняя половина внутренней в осевом направлении поверхности 275 при повороте на 180° вокруг оси 279 сопрягается с нижней половиной внутренней в осевом направлении поверхности. Внутренняя в осевом направлении поверхность 275 содержит центральную плоскую поверхность 275а, которая может быть перпендикулярна продольной оси 266. Криволинейные поверхности 275b, 275с проходят от центральной поверхности 275а и проходят под углом относительно продольной и радиальной осей 266, 270. Верхний изогнутый сегмент 275d образует участок 277 вершины шипа 271. Верхний изогнутый сегмент 275d пересекает проходящую в осевом направлении плоскую поверхность 275е, образуя выступ 281, тогда как пересечение проходящей в осевом направлении плоской поверхности 275е с криволинейной поверхностью 275b образует канавку 282. Нижняя изогнутая поверхность 275f и нижняя проходящая в осевом направлении поверхность 275g пересекаются, образуя канавку 283, комплементарную с выступающей частью 281. Нижняя криволинейная поверхность 275с и нижняя осевая поверхность 275g пересекаются, образуя выступающую частью 284, комплементарную с канавкой 282. Когда две части 249 ролика защелкнуты вместе, верхний изогнутый сегмент 275d каждого шипа скользит по нижней криволинейной поверхности 275 с противолежащего шипа и входит в зацепление с нижним изогнутым сегментом 275f. Верхние осевые поверхности 275е упираются в нижние осевые повер