Кабельный ввод

Иллюстрации

Показать всеИзобретение относится к электротехнике, в частности к кабельным вводам, работающим в жидких и газообразных средах, где требуются герметичность и надежность конструкции. Кабельный ввод содержит кабель (1) в полимерной оболочке, на котором размещен металлический корпус. Корпус выполнен разъемным и состоит из двух частей (2,3) с внутренними гладкой (4) и резьбовой (5) цилиндрическими поверхностями. Части корпуса соединены по резьбе с образованием кольцевой замкнутой полости, в которой между распорными кольцами размещен с возможностью поджатая уплотнитель, выполненный из сырой каландрованной резины. Со стороны наружных торцов корпуса размещены зажимные узлы стопорения. Изобретение обеспечивает повышение надежности и герметичности конструкции кабельного ввода при работе в условиях высокого давления, технологичность в изготовлении. 1 ил.

Реферат

Изобретение относится к электротехнике, в частности к кабельным вводам, работающим в жидких и газообразных средах, где требуются герметичность и надежность конструкции.

Характерной особенностью использования таких устройств является работа на границе раздела сред при высоком давлении, требующем надежности крепления кабеля, обеспечения герметичности, необходимости обслуживания - ремонта и замены составных частей конструкции в условиях эксплуатации.

Известно техническое решение, которое относится к электротехнике, а именно к сальниковым и зажимным устройствам, и может быть использовано в высокотемпературных и пожароопасных условиях работы. Кабельный ввод содержит корпус и расположенные в нем уплотнительную шайбу, зажимной узел, предотвращающий кабель от смещения и выдергивания, нажимную гайку и ограничительную шайбу. Для повышения надежности путем повышения герметичности и пожарозащищенности зажимной узел выполнен в виде цанги, в гайке образована кольцевая проточка, в которой установлено термопожарозащитное уплотнение, выполненное из материала, расширяющегося при воздействии высокой температуры, например из базальтового волокна или камня (патент РФ №1830163, МПК H02G 3/22).

Известное техническое решение не обеспечит герметичность при использовании его в пневмогидроиспытательных устойствах в условиях работы с высоким давлением. Выполнение уплотнительной шайбы из термопожарозащитного материала, расширяющегося при воздействии высокой температуры, например базальтового волокна или камня, в силу своих свойств не обеспечит достаточной герметичности при высоких давлениях. Кроме того, для фиксации кабеля от осевого перемещения и выдергивания в конструкции использованы выступы цангового зажима, сжимающие оболочку кабеля, при этом не исключено образование кольцевых пережимов и повреждений поверхности кабеля, что приводит к снижению надежности конструкции. Оболочка кабеля выполнена из поливинилхлорида или полиэтилена, относящихся к хладотекучим материалам, поэтому контактное давление цанги зажимного узла со временем ослабевает, что приводит к нарушению герметичности и снижению усилия удержания кабеля. Конструкция кабельного ввода неремонтопригодна вследствие оплавления оболочки кабеля под воздействием высоких температур и контактного давления цанг, а также изменения структуры уплотнительной шайбы из термопожарозащитного материала, расширяющегося под воздействием высокой температуры.

Ближайшим по решаемым задачам и достигаемым техническим результатам к заявленному техническому решению в качестве изобретения явилось техническое решение на кабельный ввод, описанное в патенте РФ на изобретение №2208856, МПК7 H01B 17/26.

Известный кабельный ввод содержит кабель в полимерной оболочке, металлический корпус, состоящий из фланца, резьбовой и гладкой толстостенных цилиндрических частей, и тонкостенную втулку из пластичного металла, а также трубчатый полимерный уплотнитель, обжатый по наружной поверхности тонкостенной втулкой с образованием кольцевых канавок трапецеидального сечения. Один торец трубчатого уплотнителя упирается в буртик толстостенной цилиндрической части корпуса, а второй свободен и выступает за длину тонкостенной втулки. Длина гладкой толстостенной цилиндрической части корпуса составляет 1,5 диаметра кабеля, а тонкостенная втулка из пластичного металла механически развязана и электрически изолирована от корпуса. Трубчатый полимерный уплотнитель выполнен из двух частей, при этом внутренний диаметр части, упирающийся торцом в буртик фланца, равен наружному диаметру гладкой толстостенной цилиндрической части корпуса, а внутренний диаметр части уплотнителя, имеющей свободный торец, равен наружному диаметру полимерной оболочки кабеля

Общими существенными признаками для прототипа и заявленного изобретения являются:

- кабель в полимерной оболочке;

- корпус с фланцем, резьбовой и гладкой толстостенными цилиндрическими поверхностями, размещенный на кабеле;

- уплотнитель, размещенный на кабеле.

Недостатками известного кабельного ввода являются:

- нарушение герметичности ввода.

Герметичность кабеля в известной конструкции обеспечивается трубчатым полимерным уплотнителем, надетым на кабель и обжатым по наружной поверхности тонкостенной втулкой из пластичного металла с помощью матрицы и пуансона с образованием кольцевых канавок трапецеидального поперечного сечения. В результате такого способа герметизации могут образоваться места негерметичности ввода, обусловленные дефектами полимерной оболочки кабеля (наружная поверхность полимерной оболочки кабеля, как правило, имеет низкую конструктивную жесткость, риски, забоины);

- ненадежность конструкции и ограниченные технологические возможности.

Вследствие того, что уплотнитель обжат по наружной поверхности тонкостенной втулкой из пластичного металла и имеет свободный торец, при эксплуатации ввода под воздействием рабочих давлений и температур возможно удлинение уплотнителя, при этом первоначально заданное усилие сжатия уплотнителя тонкостенной втулкой из пластичного металла ослабевает, что со временем приводит к снижению прочности и герметичности конструкции.

Кроме того, при избыточном давлении возможен вырыв кабеля из корпуса ввода, так как в конструкции не предусмотрены элементы фиксации кабеля в корпусе и уплотнителе.

Выполнение внутренней поверхности корпуса и части уплотнителя со свободным торцом гладкой и диаметром, равным наружному диаметру полимерной оболочки кабеля, может привести в процессе испытаний при высоком давлении или длительном хранении к смещению или вырыву кабеля из кабельного ввода;

- нетехнологичность в изготовлении.

Для изготовления конструкции кабельного ввода требуется специальная технологическая оснастка - матрица и пуансон с формообразующими поверхностями по размерам и формам кольцевых канавок трапецеидального сечения, выполняемых в процессе обжимки тонкостенной втулкой из пластичного металла на наружной поверхности уплотнителя;

- сложность ремонта.

В процессе эксплуатации при необходимости замены трубчатого полимерного уплотнителя требуется замена тонкостенной втулки из пластичного металла и наличие приспособления для обжимки (матрицы и пуансона).

Задачами настоящего изобретения являются повышение надежности и герметичности конструкции кабельного ввода при работе в условиях высокого давления, технологичность в изготовлении, расширение технологических возможностей и обеспечение ремонтопригодности конструкции ввода.

При решении поставленных задач достигаются следующие технические результаты:

- повышение герметичности.

Достигается за счет выполнения уплотнителя из сырой каландрованной резины и размещения его с поджатием между двумя уплотнительными кольцами в замкнутой полости, образованной при сборке корпуса.

Сырая резина за счет своей текучести проникает во все микропоры полимерной оболочки кабеля, образуя дополнительные механические связи, обеспечивает герметичность соединения за счет адгезии;

- повышение надежности конструкции.

Повышение надежности конструкции достигается за счет того, что наружные торцы корпуса с двух сторон поджаты зажимными узлами стопорения, в совокупности, образующими "клиновой замок", фиксирующий кабель в корпусе и во входном отверстии испытательного устройства.

Кроме того, выполнение уплотнителя из сырой резины за счет адгезии с поверхностью полимерной оболочки кабеля обеспечивает образование новых механических связей, повышая прочность соединения;

- расширение технологических возможностей.

Кабельный ввод может использоваться при высоких давлениях на границе раздела сред с сохранением герметичности конструкции. Это достигается за счет зажимных узлов стопорения, образующих "клиновой замок", фиксирующий кабель в корпусе и во входном отверстии испытательного устройства.

Выполнение уплотнителя из сырой резины увеличивает эффективность герметизации, что позволяет использовать кабельный ввод при работе в различных средах с широким диапазоном физико-химических свойств;

- повышение технологичности в изготовлении.

Обеспечивается за счет выполнения конструкции кабельного ввода разборной, состоящей из простых деталей. Выполнение уплотнителя из сырой каландрованной резины упрощает процесс нанесения его на поверхность полимерной оболочки кабеля.

Процесс нанесения уплотнителя на поверхность полимерной оболочки кабеля заключается в намотке на поверхность кабеля каландрованной сырой резины;

- ремонтопригодность.

Металлический корпус выполнен разъемным, что позволяет обеспечить доступ к уплотнителю и осуществить быструю его замену.

Ремонт несложен. Устранение утечки или ремонт заключается в поджатии уплотнителя - создании первоначального осевого напряжения или, при необходимости, разборке корпуса для замены уплотнителя, выполненного из сырой каландрованной резины, без нарушения целостности деталей кабельного ввода.

Решение поставленных задач и достижение указанных технических результатов обеспечиваются тем, что в кабельном вводе, содержащем кабель в полимерной оболочке, на котором размещены металлический корпус, выполненный с резьбовыми и гладкими цилиндрическими поверхностями, уплотнитель, корпус выполнен разъемным, уплотнитель выполнен из сырой каландрованной резины и размещен с возможностью поджатая между распорными кольцами в кольцевой замкнутой полости, образованной при сборке корпуса, причем на кабеле со стороны наружных торцов корпуса размещены зажимные узлы, в совокупности образующие "клиновой замок", фиксирующий кабель в корпусе и во входном отверстии испытательного устройства.

Таким образом, заявляемая совокупность и взаимосвязь существенных признаков находится в причинно-следственной связи с достигаемыми техническими результатами, является новой, так как имеет существенные отличительные от прототипа признаки и позволяет получить новые вышеуказанные технические результаты по сравнению с прототипом и другими близкими по технической сущности аналогами. Заявляемое техническое решение соответствует критериям изобретения «Новизна», «Изобретательский уровень» и «Промышленная применимость».

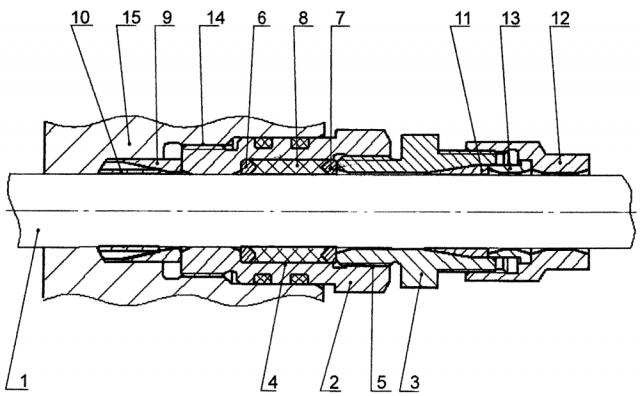

На рисунке представлен общий вид кабельного ввода.

Кабельный ввод содержит кабель 1 в полимерной оболочке, на котором размещен металлический корпус. Корпус выполнен разъемным и состоит из двух частей 2 и 3 с внутренними гладкой 4 и резьбовой 5 цилиндрическими поверхностями. Части 2 и 3 корпуса соединены по резьбе 5 с образованием кольцевой замкнутой полости, в которой между распорными кольцами 6 и 7 размещен с возможностью поджатия уплотнитель 8, выполненный из сырой каландрованной резины. Со стороны наружных торцов корпуса размещены зажимные узлы стопорения. Узел стопорения со стороны части 2 корпуса выполнен в виде клинового зажима, состоящего из цанги 9 и упорного кольца 10, а со стороны части 3 - выполнен в виде клинового вкладыша 11, поджатого гайкой 12 через упорное кольцо 13. Узлы стопорения в совокупности образуют "клиновой замок", обеспечивающий надежную фиксацию кабеля 1 в рабочем отверстии испытательного устройства 14, а корпуса ввода - от перемещений относительно кабеля 1. На наружной цилиндрической поверхности части 2 корпуса выполнена резьба 15 для ввода и фиксации корпуса в отверстии испытательного устройства 14.

Сборку кабельного ввода осуществляют в следующей последовательности.

На кабель 1 между распорными кольцами 6 и 7 наносят витками слой сырой каландрованной резины 8. Затем на кабеле 1 с двух сторон уплотнителя 8 собирают по резьбе 5 части 2 и 3 корпуса с образованием замкнутой кольцевой полости, охватывающей уплотнитель 8 с распорными кольцами 6 и 7, при этом распорные кольца 6 и 7 поджимают уплотнитель 8 в полости корпуса. Уплотнитель 8 из сырой резины, поджатый между распорными кольцами 6 и 7, за счет адгезии с поверхностью полимерной оболочки кабеля, образует новые механические связи, обеспечивая прочность и герметичность соединения. Со стороны внешнего торца части 2 корпуса устанавливают зажимной узел, состоящий из цанги 9 и упорного кольца 10. Со стороны внешнего торца части 3 корпуса устанавливают зажимной узел, состоящий из клинового вкладыша 11 и упорного кольца 13, которые поджимают гайкой 12, обеспечивая фиксацию корпуса на кабеле 1. Собранную конструкцию со стороны части 2 корпуса по резьбе 15 ввинчивают в рабочее отверстие испытательного устройства 14, заклинивая кабель 1 и корпус посредством цанги 9 и кольца 10 в устройстве 14. Зажимные узлы, образующие в совокупности «клиновой замок», и уплотнитель 8 из сырой каландрованной резины обеспечивают высокую степень герметичности и надежности конструкции.

Конструкция ввода позволяет осуществлять в условиях эксплуатации, при необходимости, регулировку усилия поджатая уплотнителя 8 уплотнительными кольцами 6 и 7 до первоначального осевого напряжения без разборки корпуса, ремонт и замену ее составных частей без нарушения целостности деталей кабельного ввода.

Предложенная конструкция кабельного ввода по сравнению с прототипом имеет более широкие технологические возможности, надежна в работе, в том числе в средах высокого давления, проста по конструкции, технологична в изготовлении, ремонтопригодна.

Конструкция ввода промышленно освоена и подтвердила решение поставленных задач с достижением вышеуказанных технических результатов.

Кабельный ввод, содержащий кабель в полимерной оболочке, на котором размещен металлический корпус, выполненный с резьбовыми и гладкими цилиндрическими поверхностями, уплотнитель, отличающийся тем, что корпус выполнен разъемным, уплотнитель выполнен из сырой каландрованной резины и размещен с возможностью поджатая между распорными кольцами в кольцевой замкнутой полости, образованной при сборке корпуса, причем на кабеле со стороны наружных торцов корпуса размещены зажимные узлы в совокупности образующие "клиновой замок", фиксирующий кабель в корпусе и во входном отверстии испытательного устройства.