Способ ремонта сваркой тонкостенных деталей авиационной техники

Иллюстрации

Показать всеПредлагаемое изобретение относится к области сварки и может быть применено в оперативном ремонте тонкостенных металлических деталей авиационной техники в процессе ее эксплуатации. Целью предлагаемого изобретения является возможность простого и надежного формирования корня сварного шва, а, следовательно, для обеспечения быстрого и качественного оперативного ремонта сваркой тонкостенных металлических деталей авиационной техники при одностороннем подходе к ним. Цель изобретения достигается тем, что при сварке тонкостенных деталей применяется стекловолоконная лента, закрепляемая на сварочной подкладке, изготовленной из ферромагнитного материала и состоящей из нескольких основных звеньев и двух концевых звеньев, соединенных между собой. Перед сваркой сварочная подкладка с закрепленной на ней стекловолоконной лентой устанавливается под будущий сварной шов, прижимается и удерживается под ним с помощью установленных со стороны сварочного электрода (или горелки) электромагнитов переменной мощности. В случае необходимости, помогаем перемещению и в обязательном порядке контролируем положение сварочной подкладки на обратной стороне свариваемых деталей гибким эндоскопом. Применение разработанного способа оперативного ремонта сваркой тонкостенных деталей авиационной техники позволит повысить качество сварного шва, а тем самым увеличить надежность и безопасность полета воздушных судов, экономическую эффективность их ремонта. 1 з.п. ф-лы, 5 ил., лит. 8.

Реферат

Предлагаемое изобретение относится к области сварки и может быть применено в ремонте тонкостенных металлических деталей авиационной техники в процессе ее эксплуатации.

Металлические детали, имеющие малую толщину, широко применяются в авиационной технике. В частности, такими деталями являются: обшивка и часть силового набора планера, баки топливной, масляной и гидравлической систем воздушного судна. Авиационные двигатели также имеют тонкостенные узлы и детали.

Восстановление эксплуатируемой авиационной техники, а особенно выполняемое в отрыве от аэродрома постоянного базирования требует малогабаритных, легких и производительных способов ремонта.

Сварка плавлением тонкостенных деталей достаточно широко применяется при ремонте авиационной техники. Так, например, сваркой устраняются трещины и пробоины тонкостенных деталей, изготовленных из сплавов на основе железа, алюминия или титана. Однако сварка тонкостенных деталей имеет недостатки: возможно сквозное проплавление кромок с образованием отверстий, трудно поддающихся устранению, образование непроваров корня шва, внедрение шлаковых включений, окисление металла шва и появление других дефектов. Для исключения всего этого применяют сварочные подкладки [1].

Эффективными являются сварочные подкладки, изготовленные из стекловолокна, сплетенного в виде лент [2, 3]. Такие подкладки могут применяться для сварки деталей из различных металлов и сплавов.

Стекловолоконные сварочные подкладки могут крепиться с обратной стороны свариваемых деталей клеем или липкой лентой [3-6], либо при помощи приспособлений, работающих с использованием сжатия воздуха [7] или его разрежения [8]. Однако такие сварочные подкладки затруднительно применять при одностороннем подходе к свариваемым деталям.

Задачей предлагаемого изобретения является возможность простого, надежного и легкосъемного закрепления стекловолоконных лент с обратной стороны свариваемых деталей для формирования корня сварного шва, а следовательно, для обеспечения быстрого и качественного ремонта сваркой тонкостенных металлических деталей авиационной техники при одностороннем подходе к ним.

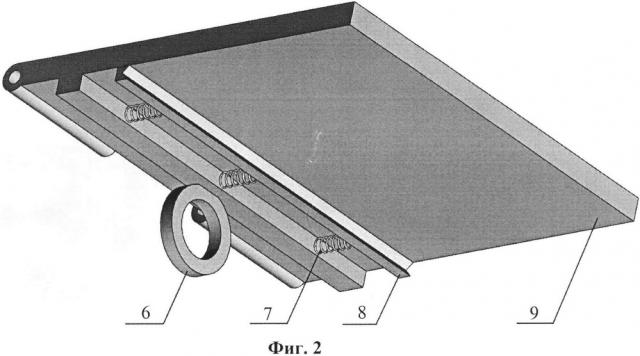

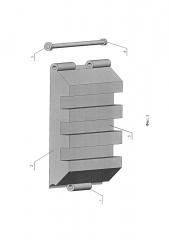

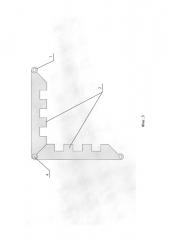

На фиг. 1 представлено основное звено (их несколько штук) сварочной подкладки, на которую крепится стекловолоконная лента; на фиг. 2 - концевое звено сварочной подкладки (их 2 штуки); на фиг. 3 - способность изгиба звеньев сварочной подкладки под прямым углом; на фиг. 4 - общий вид (снизу) удерживаемой электромагнитами сварочной подкладки с закрепленной на ней стекловолоконной лентой; на фиг. 5 - общий вид (сверху) удерживаемой электромагнитами сварочной подкладки с закрепленной на ней стекловолоконной лентой.

Задача изобретения достигается тем, что при ремонте сваркой тонкостенных деталей 14 авиационной техники применяется стекловолоконная лента 10, закрепляемая на сварочной подкладке, изготовленной из ферромагнитного материала и состоящей из нескольких основных звеньев 2, соединенных между собой проушинами 1 и вставленными в них штифтами 4 с гайками 3, что позволяет изменять при необходимости длину сварочной подкладки по длине сварного шва 15. Сварочная подкладка имеет концевые звенья 9, которые имеют ширину, равную диаметру электромагнитов 13, удерживающих ее под сварным швом 15, и отличаются по своей конструкции от внутренних основных звеньев 2. На концевом звене 9 располагается ушко 6, к которому, при необходимости, может прикрепляться тонкая страховочная цепь для извлечения сварочной подкладки при одностороннем или затрудненном подходе к обратной стороне сварного шва 15. Стекловолоконная лента 10 располагается сверху многозвенной сварочной подкладки, ее края загибаются вниз на торцах концевых звеньев 9, как показано на фиг. 4, и закрепляются снизу концевых звеньев 9 прищепками 8, которые крепятся к концевым звеньям 9 пружинами 7 - это сделано для обеспечения натяжения стекловолоконной ленты 10 при изгибе многозвенной сварочной подкладки при сварке криволинейных поверхностей деталей 14. Основные звенья 2 сварочной подкладки, за исключением концевых звеньев 9, имеют с нижней стороны поперечные несквозные вырезы 5 в виде радиатора для более интенсивного отвода тепла от сварного шва. Внутренние основные звенья 2 сварочной подкладки имеют по толщине скос своих торцов, выполненный под углом 45 градусов, что позволяет сварочной подкладке изгибаться под углом до 90 градусов (как показано на фиг. 3).

Способ ремонта сваркой тонкостенных деталей авиационной техники реализуется следующим образом. Перед сваркой сварочная подкладка с закрепленной на ней стекловолоконной лентой 10 устанавливается под будущий сварной шов 15, прижимается и удерживается под ним с помощью установленных со стороны сварочного электрода (или горелки) 12 электромагнитов 13 переменной мощности, которые помещены в защитный корпус 11, исключающий электромагнитное влияние на сварочную ванну. Защитный корпус 11 электромагнита 13 имеет сверху ручку 16 для перемещения.

Если же доступ к обратной стороне свариваемых деталей 14 затруднен, то сварочная подкладка с закрепленной на ней стекловолоконной лентой 10 заводится с помощью электромагнита 13 на обратную сторону свариваемых деталей 14 с края одной из них. В случае же сварки масло- или гидробака воздушного судна, сварочная подкладка с закрепленной на ней стекловолоконной лентой 10 заводится внутрь бака через его горловину. После этого, перемещая электромагниты 13 с лицевой стороны, устанавливаем сварочную подкладку под будущим сварным швом 15, при этом, в случае необходимости, помогаем перемещению и в обязательном порядке контролируем положение сварочной подкладки на обратной стороне свариваемых деталей 14 гибким эндоскопом, например, типа ЭТГ 6-2.0-2.

И в таком положении сварочной подкладки производится сварка деталей 14 или заварка трещин в них. В случае большой длины сварочной подкладки, для исключения ее провисания, можно устанавливать дополнительные электромагниты 13 между двумя концевыми звеньями 9.

Применение разработанного способа ремонта сваркой тонкостенных деталей авиационной техники позволит повысить качество сварного шва, а тем самым увеличить надежность и безопасность полета воздушных судов, экономическую эффективность их ремонта и дальнейшей эксплуатации.

Источники информации

1. Герасименко А.И. Основы электрогазосварки. - Ростов-на-Дону: Феникс, 2006. - 384 с.

2. Патент JPS 63260673, 27.10.1988.

3. Патент JPH 11197887, 27.07.1999.

4. Патент JPS 5772797, 05.07.1982.

5. Патент JPH 06277893, 04.10.1994.

6. Патент KR 20090042660, 30.04.2009.

7. Авторское свидетельство SU 1838062, 30.08.1993.

8. Авторское свидетельство SU 1660918, 07.07.1991.

1. Способ ремонта сваркой тонкостенных деталей авиационной техники, включающий сварку деталей с использованием сварочной подкладки, отличающийся тем, что сварочную подкладку изготавливают из ферромагнитного материала в виде нескольких звеньев, которые соединяют между собой проушинами и вставленными в них штифтами с гайками, крепят на нее стекловолоконную ленту для формирования корня сварного шва, а перед сваркой сварочную подкладку с закрепленной на ней стекловолоконной лентой располагают на обратной стороне свариваемых деталей под сварным швом, прижимают и удерживают ее посредством электромагнитов переменной мощности, которые помещают в защитный корпус, имеющий сверху ручку для его перемещения, и устанавливают со стороны расположения сварочного электрода или сварочной горелки, причем концевые звенья сварочной подкладки выполняют шириной, равной диаметру удерживающих ее под сварным швом упомянутых электромагнитов, при этом стекловолоконную ленту располагают сверху многозвенной сварочной подкладки, ее края загибают вниз на торцах концевых звеньев и закрепляют снизу концевых звеньев прищепками, которые крепят к концевым звеньям пружинами, причем на внутренних звеньях сварочной подкладки с нижней стороны выполняют поперечные несквозные вырезы для более интенсивного отвода тепла от сварного шва, а внутренние звенья сварочной подкладки выполняют со скосом торцов по их толщине под углом 45°.

2. Способ по п. 1, отличающийся тем, что на концевом звене располагают ушко, к которому прикрепляют тонкую страховочную цепь для извлечения сварочной подкладки при одностороннем или затрудненном подходе к обратной стороне сварного шва.