Способ получения сжиженных углеводородных газов

Иллюстрации

Показать всеИзобретение относится к способу получения сжиженных углеводородных газов, включающий адсорбционную очистку широкой фракции легких углеводородов от сернистых соединений и метанола. Способ характеризуется тем, что адсорбционную очистку сжиженной широкой фракции углеводородов реализуют в системе многослойных адсорберов, в которых каждый слой адсорбента последовательно селективен по отношению к конкретному виду извлекаемой примеси, температурную регенерацию и последующее охлаждение адсорбентов выполняют метановой фракцией, очищенной от присутствия примесей, аналогичных извлекаемым, и подаваемой со стороны, на завершающем этапе охлаждения адсорбентов адсорберы продувают сухим азотом высокого давления перед подачей широкой фракции легких углеводородов в адсорбер с регенерированными адсорбентами, а очищенную широкую фракцию легких углеводородов подвергают ректификации для получения сжиженных узких фракций легких углеводородов в системе, по крайней мере, из двух полных ректификационных колонн. Использование настоящего способа обеспечивает упрощение и универсализацию технологической схемы получения сжиженных углеводородных газов на стадии очистки сжиженных газов независимо от комбинации извлекаемых примесей, снижение энергоемкости процесса и гибкую вариативность процесса при формировании ассортимента выпускаемой конечной продукции в зависимости от требований маркетинга. 13 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Изобретение относится к технологии очистки жидкого углеводородного сырья от метанола и сернистых соединений и может быть использовано в газовой, нефтяной, нефтеперерабатывающей, нефтехимической и химической отраслях промышленности.

За последние годы в связи с возрастающим экспортом существенно ужесточились требования к качеству сжиженных углеводородных газов, особенно по допустимому содержанию сернистых соединений и метанола, например концентрация метанола в пропане по нормам EN не должна превышать 50 ppm.

Известен способ очистки легких углеводородных фракций, содержащих сернистые соединения и диоксид углерода, путем контактирования в противоточном абсорбере в одну стадию с циркулирующим модифицированным водным раствором алканоламина, регенерируемым с сохранением модифицирующей добавки путем температурной десорбции диоксида углерода и сернистых соединений, при этом в качестве модифицирующей добавки используется гидроксид натрия в количестве 0,005-1,000% (патент на изобретение RU 2492213 С1, МПК C01G 21/20, C01G 19/02, C01G 19/08, заявлен 26.01.20121, опубликован 10.09.2013). Недостатками данного способа являются:

- дополнительные энергозатраты как при подготовке сырья процесса, так и при использовании конечного продукта из-за необходимости последовательного проведения операций испарения жидкой широкой фракции легких углеводородов (ШФЛУ), очистки газообразной ШФЛУ абсорбентом при температуре 35-40°С под давлением 15 атм, а также конденсации ШФЛУ, например, при дальнейшей транспортировке ШФЛУ на экспорт танкерами, для реализации низкотемпературной ректификации с получением ШФЛУ в жидкой фазе, обеспечивающей предварительное отделение метана и этана от более тяжелых углеводородов (С3-С4), входящих в состав ШФЛУ, несмотря на то, что очистка широкой фракции легких углеводородов осуществляется в газовой фазе;

- поглощение водным раствором абсорбента метанола с постепенным его накапливанием в цикле абсорбция-регенерация при наличии в ШФЛУ примеси метанола;

- дополнительное равновесное насыщение ШФЛУ влагой при контакте очищаемой ШФЛУ с водным раствором абсорбента;

- невозможность достижения одинаково глубокой очистки по извлекаемым диоксиду углерода и сернистым соединениям, поскольку абсорбент обладает различной селективностью поглощения по отношению к данным примесям.

Известен также способ очистки широкой фракции легких углеводородов от меркаптановых соединений путем взаимодействия меркаптановых соединений с абсорбентом, полученным путем смешения водного раствора щелочи с алкилбензилдиметиламмонием хлоридом (патент на изобретение RU 2529203 С2, МПК C01G 19/02, C01G 21/06, заявлен 26.01.20121, опубликован 10.09.2013). Недостатками данного способа являются:

- дополнительные энергозатраты при подготовке сырья процесса и при использовании конечного продукта, к чему приводит необходимость последовательного проведения операций испарения жидкой ШФЛУ, очистки газообразной ШФЛУ абсорбентом и конденсации ШФЛУ, например, при дальнейшей транспортировке ШФЛУ на экспорт танкерами очистка широкой фракции легких углеводородов осуществляется в газовой фазе, однако поскольку предварительное отделение метана и этана от более тяжелых углеводородов (С3-С4), входящих в состав ШФЛУ, обеспечивается низкотемпературной ректификацией с получением ШФЛУ в жидкой фазе, то для реализации данного способа необходимо жидкую ШФЛУ вначале испарить;

- поглощение водным раствором абсорбента метанола с постепенным его накапливанием в цикле абсорбция-регенерация при наличии в ШФЛУ примеси метанола;

- дополнительное равновесное насыщение ШФЛУ влагой при контакте очищаемой ШФЛУ с водным раствором абсорбента.

Известен способ очистки сжиженных углеводородных газов (СУГ) от метанола, включающий экстракционную очистку данных газов водой и их адсорбционную осушку, при котором после экстракционной очистки из отработанной воды отгоняют метанол и конденсируют его, а регенерированную воду возвращают на стадию экстракционной очистки (патент на изобретение RU 2451538 С1, МПК B01D 53/00, заявлен 15.11.2010, опубликован 27.05.2012). Недостатками данного способа являются:

- высокая энергоемкость реализации способа, вызванная необходимостью ввода большого количества тепла при отгонке метанола из отработанной воды из-за высокой теплоемкости воды, которая в среднем в два раза выше, чем у органических экстрагентов;

- необходимость реализации процессов очистки газа от метанола и воды отдельно для каждого вида сжиженного углеводородного газа при получении на одном предприятии нескольких видов СУГ;

- увеличение размеров адсорберов и загрузки адсорбента, к чему приводит повышенная нагрузка по воде адсорбционной стадии процесса из-за равновесного обводнения очищенного от метанола сжиженного углеводородного газа на стадии экстракционной очистки.

Общим недостатком рассмотренных способов очистки сжиженных углеводородных газов от метанола, сернистых соединений и воды является, во-первых, их высокая энергоемкость из-за необходимости обеспечения многостадийности процесса, включающего предварительное испарение СУГ, абсорбционную очистку и осушку или экстракционную очистку и осушку, а, во-вторых, усложнение технологической схемы и ее обслуживания.

Задача, на решение которой направлено заявленное изобретение, заключается в упрощении и универсализации технологической схемы получения сжиженных углеводородных газов на стадии очистки сжиженных газов независимо от комбинации извлекаемых примесей, снижении энергоемкости процесса и обеспечении гибкой вариативности процесса при формировании ассортимента выпускаемой конечной продукции в зависимости от требований маркетинга.

Решение данной задачи достигается за счет того, что в способе получения сжиженных углеводородных газов, включающем адсорбционную очистку широкой фракции легких углеводородов от сернистых соединений и метанола, адсорбционная очистка сжиженной широкой фракции углеводородов реализуется в системе многослойных адсорберов, в которых каждый слой адсорбента последовательно селективен по отношению к конкретному виду извлекаемой примеси, температурная регенерация и последующее охлаждение адсорбентов выполняется метановой фракцией, очищенной от присутствия примесей, аналогичных извлекаемым, и подаваемой со стороны, на завершающем этапе охлаждения адсорбентов адсорберы продувают сухим азотом высокого давления перед подачей широкой фракции легких углеводородов в адсорбер с регенерированными адсорбентами, а очищенную широкую фракцию легких углеводородов подвергают ректификации для получения сжиженных узких фракций легких углеводородов. Использование для удаления нескольких разновидностей примесей из сжиженных углеводородных газов многослойных адсорберов, в которых каждый слой адсорбента последовательно селективен по отношению к конкретному виду извлекаемой примеси, позволяет намного эффективнее использовать специфические адсорбционные свойства адсорбентов в ходе адсорбции одной конкретной примеси для достижения необходимой высокой степени очистки, так как при использовании универсальных адсорбентов в процессе очистки основного продукта в адсорбенте происходит десорбция компонентами с высоким адсорбционным потенциалом компонентов с низким адсорбционным потенциалом, что приводит к загрязнению ими очищаемого продукта или к необходимости существенного увеличения высоты (и, соответственно, загрузки) слоя адсорбента, что ухудшает технико-экономические показатели процесса очистки за счет роста капитальных и эксплуатационных затрат. Проведение температурной регенерации и последующее охлаждение адсорбентов метановой фракцией, полученной в ходе выделения широкой фракции легких углеводородов из природного газа, позволяет циркулировать метановую фракцию в системе регенерации адсорбентов с отдувкой относительно небольшого количества метановой фракции с продуктами десорбции, используемого в качестве топлива в нагревателе регенерирующей метановой фракции, что исключает необходимость в дополнительной аппаратуре для очистки газов регенерации от десорбированных примесей. Продувка сухим азотом высокого давления адсорберов на завершающем этапе охлаждения адсорбентов перед подачей широкой фракции легких углеводородов в адсорбер с регенерированными адсорбентами позволяет предотвратить растворение метана в загружаемой в адсорберы широкой фракции легких углеводородов на последующую очистку, что позволяет повысить чистоту получаемого далее сжиженного пропана. Очищенную широкую фракцию легких углеводородов подвергают ректификации для получения сжиженных узких фракций легких углеводородов в системе, по крайней мере, из двух полных ректификационных колонн, что позволяет получать как минимум три сжиженные узкие фракции легких углеводородов, расширяя ассортимент выпускаемой продукции.

Поскольку заключительной стадией регенерации является продувка слоя адсорбента азотом для удаления метана уже при низкой температуре слоя активированных адсорбентов, необходимо, чтобы азот содержал сернистых соединении не более 1-2 ppm, метанола не более 1-2 ppm, влаги не более 0,1-1 ppm, так как при значительных концентрациях этих примесей в азоте начнется сорбция этих примесей адсорбентами, что приведет к снижению рабочей адсорбционной активности адсорбентов и снижению технико-экономических показателей процесса (увеличению загрузки адсорбентов адсорбры, металлоемкости адсорберов, энергозатрат на регенерацию адсорбентов).

Целесообразно, при наличии в сжиженных углеводородных газах двух видов нежелательных примесей - сернистых соединений и метанола - чтобы многослойные адсорберы имели два слоя адсорбента, при этом по направлению движения очищаемого потока сжиженных углеводородных газов в адсорберах сначала располагался слой среднепористого цеолита NaA или СаА, адсорбирующий метанол, а затем слой широкопористого цеолита NaX или СаХ, адсорбирующий сернистые соединения.

При наличии в сжиженных углеводородных газах трех видов нежелательных примесей - сернистых соединений, метанола и воды - целесообразно, чтобы многослойные адсорберы имели три слоя адсорбента, при этом по направлению движения очищаемого потока сжиженных углеводородных газов в адсорберах сначала расположен слой мелкопористого цеолита КА, сорбирующий воду, затем слой среднепористого цеолита NaA или СаА, адсорбирующий метанол, далее слой широкопористого цеолита NaX или СаХ, адсорбирующий сернистые соединения.

Целесообразно, чтобы в многослойных адсорберах направление движения очищаемого потока сжиженных углеводородных газов обеспечивалось снизу вверх, так как при этом при заполнении адсорбера очищаемым продуктом на начальной стадии адсорбции происходит равномерное постепенное заполнение аппарата и слоев адсорбента жидкой фазой, что уменьшает разрушение гранул адсорбента и образование микрочастиц пыли, загрязняющих очищаемый поток сжиженных углеводородных газов, поскольку при обратном направлении заполнения адсорбера кинетическая энергия падающих струй сжиженных углеводородных газов переходит в потенциальную энергию, вызывающую механическое воздействие на гранулы адсорбента с образованием микрочастиц пыли. При этом метановая фракция, используемая при температурной регенерации и охлаждении абсорбентов, подается в многослойные адсорберы в направлении противоположном направлению движения очищаемого потока сжиженных углеводородных газов. Для гарантии качества получаемых сжиженных углеводородных газов на выходе потока сжиженных углеводородных газов из многослойных адсорберов целесообразно выполнить их фильтрационную очистку, что также предотвратит засорение частицами адсорбента последующей аппаратуры.

Для обеспечения гибкой вариативности процесса получения сжиженных углеводородных газов при формировании ассортимента выпускаемой конечной продукции в зависимости от требований маркетинга в системе из двух полных ректификационных колонн целесообразно:

а) в первой по ходу колонне с верха колонны получать товарный сжиженный пропан, а снизу колонны - смесь фракций С4 и С5 с примесью вышекипящих углеводородов, которая далее разделяется во второй ректификационной колонне с получением сверху товарного сжиженного бутана, а снизу - жидкой пентан-гексановой фракции с незначительной примесью вышекипящих углеводородов;

б) в первой по ходу колонне с верха колонны отводить товарный сжиженный пропан-бутан технический (СПБТ), а с низа колонны - пентан-гексановую фракцию с незначительной примесью вышекипящих углеводородов, при этом часть СПБТ в качестве сырья вводится во вторую ректификационную колонну с получением сверху сжиженного пропана, а снизу бутана.

Для обеспечения высокой степени эффективности работы ректификационных колонн целесообразно в качестве контактных устройств в обеих полных ректификационных колоннах использовать регулярную перекрестноточную насадку системы «ПЕТОН», что позволит при прочих равных условиях снизить энергозатраты при сохранении качества вырабатываемых узких фракций легких углеводородов или повысить их качество при сохранении энергозатрат.

Для обеспечения гибкой вариативности процесса получения сжиженных углеводородных газов при формировании ассортимента выпускаемой конечной продукции в зависимости от требований маркетинга, а также возможных колебаний состава широкой фракции легких углеводородов ввод соответствующего сырья в две полные ректификационные колонны может осуществляться в среднюю часть ректификационных колонн на различные по высоте колонн контактные устройства, что позволит варьировать число контактных устройств в верхней и нижней частях ректификационных колонн и оптимизировать технологические режимы их работы для снижения энергозатрат или повышения качества конечной продукции. Для снижения энергозатрат также целесообразно обеспечить нагревание и частичное испарение сырья, вводимого в соответствующие две полные ректификационные колонны за счет рекуперативного теплообмена с продуктами, отводимыми с низа этих ректификационных колонн.

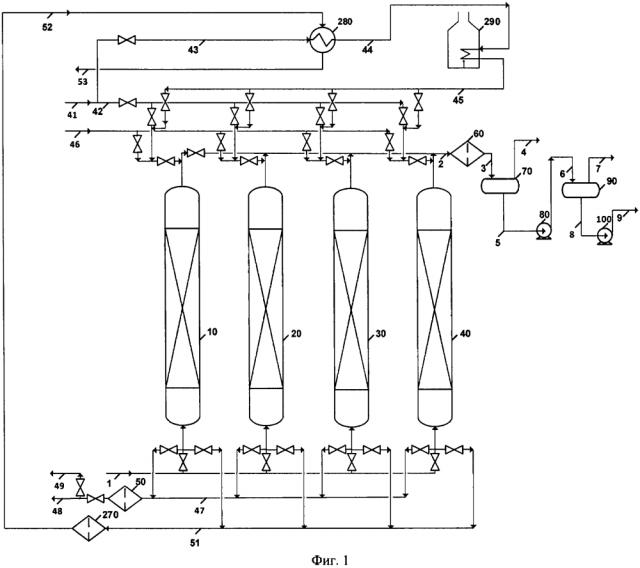

На фигурах 1 и 2 представлена принципиальная схема установки, реализующей заявляемое изобретение, на которой:

10, 20, 30, 40 - адсорбер;

50, 60, 270 - фильтр-пылеуловитель;

70, 90, 150, 220 - емкость;

80, 100, 160, 230 - насос;

110, 180, 280 - рекуперативный теплообменник;

120 - колонна-депропанизатор;

130, 200, 250 - аппарат воздушного охлаждения;

140, 210, 260, 300 - водяной холодильник;

170, 240 - термосифон;

190 - колонна-дебутанизатор;

290 - печь;

1-9, 11-19, 21-29, 31-39, 41-49, 51-53 - линии трубопроводов.

Приведенная на фигурах 1 и 2 схема установки, реализующей заявляемое изобретение, функционирует следующим образом.

Условно принято, что два адсорбера 10 и 20 работают в режиме адсорбции, адсорбер 30 находится в режиме регенерации, адсорбер 40 находится в режиме охлаждения. Поток исходной ШФЛУ в количестве 93800 кг/ч, содержащий 0,0002% масс. метана, 0,0468% масс. метанола и 0,0262% масс. сернистых соединений, при температуре 35°С и давлении 1,77 МПа по линии 1 поступает на адсорбционную очистку ШФЛУ от сернистых соединений и метанола снизу вверх в два параллельно работающих адсорбера 10 и 20, каждый из которых содержит два слоя адсорбентов: в нижнем слое размещается цеолит типа NaA, а в верхнем - цеолит типа NaX, которые последовательно обеспечивают очистку ШФЛУ от метанола и сернистых соединений.

Поток очищенной от сернистых соединений и метанола широкой фракции легких углеводородов с содержанием 0,0002% масс. метана, 0,0028% масс. метанола и 0,0004% масс. сернистых соединений из адсорберов 10 и 20 поступает в общий коллектор с температурой 35°С и давлением 1,72 МПа. Далее объединенный поток ШФЛУ в количестве 93703 кг/ч по линии 2 направляется в фильтры-пылеуловители 60, один из которых находится в резерве. В фильтрах-пылеуловителях 60 происходит очистка ШФЛУ от унесенных из адсорберов микрочастиц цеолита.

После фильтрации поток очищенной ШФЛУ по линии 3 поступает в емкость 70, из которой поток очищенной ШФЛУ под давлением 1,61 МПа по линии 5 поступает на прием насосов 80. Вытесняемые из адсорбера при его заполнении сырьем (ШФЛУ) на стадии адсорбции газы по линии 7 сбрасываются на факел.

С выкида насосов 80 поток очищенной ШФЛУ в количестве 93703 кг/ч по линии 6 выводится в емкость 90, из которой поток ШФЛУ по линии 8 поступает на прием насосов 100. С выкида насосов 100 поток ШФЛУ по линии 9 поступает в рекуперативный теплообменник 110, где частично испаряется за счет тепла потока бутан-пентан-гексановой фракции, отходящей из куба колонны-депропанизатора 120 по линии 22. Подогретый в рекуперативном теплообменнике 110 поток сырья в количестве 93703 кг/ч поступает по линии 11 в среднюю часть ректификационной колонны-депропанизатора 120, где происходит выделение из ШФЛУ пропана.

Подвод тепла в куб колонны-депропанизатора 120 осуществляется за счет циркуляции нижнего потока колонны по линиям 19 и 20, подогреваемого с помощью теплоносителя АМТ-300 в термосифоне 170.

Поток паров пропана в количестве 132968 кг/ч при температуре 55°С и давлении 1,89 МПа по линии 12 отводится с верха колонны-депропанизатора 120, конденсируется в аппарате воздушного охлаждения (АВО) 130, по линии 13 поступает на доохлаждение в водяной холодильник 140 и далее по линии 14 с температурой 35°С направляется в емкость 150.

Из емкости 150 поток пропана при давлении 1,84 МПа по линии 16 подается на прием насосов 160 и далее с давлением 2,33 МПа и температурой 35°С в количестве 77154 кг/ч в качестве орошения по линии 17 в колонну-депропанизатор 120, а балансовое количество пропана в количестве кг/ч выводится с установки в резервуарный парк по линии 18.

Поток бутан-пентан-гексановой фракции из куба колонны-депропанизатора 120 в количестве 37889 кг/ч с температурой 120°С и давлением 1,93 МПа по линии 22 подается в рекуперативные теплообменники 110, где он охлаждается до 53°С, и далее по линии 23 подается в рекуперативные теплообменники 180, где нагревается до 65°С потоком пентан-гексановой фракции поступающим по линии 36 из куба ректификационной колонны-дебутанизатора 190. Нагретый поток бутан-пентан-гексановой фракции по линии 24 вводится в зону питания колонны-дебутанизатора 190.

Подвод тепла в куб колонны-дебутанизатора 190 осуществляется за счет циркуляции нижнего потока колонны по линиям 34 и 35, подогреваемого с помощью теплоносителя АМТ-300 в термосифоне 240.

Поток паров бутана с верха колонны-дебутанизатора 190 в количестве 49733 кг/ч при давлении 0,80 МПа и температуре 65°С по линии 25 поступает в аппарат воздушного охлаждения 200, конденсируется в нем и по линии 26 поступает на доохлаждение до 40°С в водяной холодильник 210, далее по линии 27 направляется в емкость 220. Несконденсированные пары из емкости 220 отводятся на факел по линии 28.

Из емкости 220 поток бутановой фракции с давлением 0,75 МПа и температурой 40°С по линии 29 подается на прием насосов 230 и по линии 31 с давлением 1,24 МПа в количестве 23948 кг/ч подается в качестве орошения в колонну-дебутанизатор 190, а балансовое количество бутана по линии 32 в количестве 25785 кг/ч поступает в водяной холодильник 300 и после охлаждения до 34°С отводится с установки в резервуарный парк по линии 33.

Поток пентан-гексановой фракции отводится снизу колонны-дебутанизатора 190 по линии 36, охлаждается в рекуперативном теплообменнике 180, по линиям 37 и 38 последовательно охлаждается, соответственно, в аппарате воздушного охлаждения 250 и водяном холодильнике 260 и по линии 39 поступает в резервуарный парк.

В качестве газа охлаждения, продувочного газа, газа регенерации на блоке очистки ШФЛУ от сернистых соединений используется метановая фракция, поступающая из заводской сети по линии 41.

Стадия регенерации осуществляется по описанной ниже схеме. Часть от общего потока метановой фракции поступает по линии 43 в количестве 15953 кг/ч при температуре 25°С и давлении 2,45 МПа для подогрева до 115°С в рекуперативный теплообменник 280, далее по линии 44 поступает в печь 290, где нагревается до температуры регенерации и по линии 45 с температурой порядка 300°С подается в коллектор адсорберов в качестве газа регенерации.

Насыщенный метанолом и сернистыми соединениями адсорбент, потерявший активность, подвергается регенерации. Для регенерации цеолита адсорбер 30 предварительно освобождается от ШФЛУ технологическим азотом в количестве до 7000 м3/ч с давлением 2,36 МПа при температуре 50°С, который подается по линии 46. Освобождение адсорбера (описание приведено на примере адсорбера 30, для адсорберов 10, 20, 40 аналогично) от ШФЛУ производится передавливанием жидкой фазы ШФЛУ из слоев адсорбента азотом сверху вниз в коллектор очищенной ШФЛУ и далее в загрузочно-разгрузочную емкость (на схеме не указана). При необходимости неочищенная ШФЛУ из этой емкости выдавливается азотом высокого давления через линию заполнения (обратным ходом) в адсорбер, который необходимо заполнить после стадии регенерации и охлаждения.

После опорожнения адсорбера производится продувка адсорбера потоком метановой фракции из линии 42 сверху вниз. Продувка предназначена для удаления из пространства между гранулами цеолита остатков ШФЛУ и «подсушивания» гранул. Продувочный газ (метановая фракция) после адсорбера 30 поступает по линии 47 в фильтры-пылеуловители 50, в которых очищается от цеолитной пыли и выводится по линии 49 в топливную сеть.

После продувки адсорбера производится регенерация цеолита подачей газа регенерации от печи 290 по линии 45 в адсорбер 30 сверху вниз.

Газ регенерации в количестве 16319 кг/ч при температуре 228°С и давлении 2,15 МПа в смеси с 0,8281% масс. сернистых соединений и 1,412% масс. метанола из адсорбера 30 поступает в общий коллектор и далее по линии 51 направляется в фильтры-пылеуловители 270, один из которых находится в резерве. В фильтрах-пылеуловителях 270 происходит очистка газа регенерации от унесенных из адсорбера микрочастиц гранул цеолита.

Очищенный от цеолитной пыли газ регенерации по линии 52 далее поступает в рекуперативный теплообменник 280, где газ регенерации отдает свое тепло потоку метановой фракции, направляющейся в печь 290, и затем выводится с блока на прием дожимной компрессорной станции по линии 53.

После регенерации цеолит охлаждается потоком метановой фракции, который подается в адсорбер по линии 42 (описание принято на примере адсорбера 40, для адсорберов 10, 20, 30 аналогично) сверху вниз.

Газ охлаждения (продувочные газы при продувке адсорбера от остатков ШФЛУ и при продувке инертным газом) из адсорбера по линии 40 поступает в общий коллектор и далее направляется в фильтры-пылеуловители 50, один из которых находится в резерве. В фильтрах-пылеуловителях 50 происходит очистка газа охлаждения от унесенных из адсорбера микрочастиц гранул цеолита.

Очищенный от цеолитной пыли газ охлаждения далее выводится на прием ДКС по линии 48. Также предусмотрена линия вывода газа охлаждения в топливную сеть по линии 49.

После охлаждения адсорбер 40 продувают инертным газом, чтобы не допустить растворение метана в ШФЛУ. Поток азота высокого давления поступает по линии 46 сверху вниз в адсорбер. Продувочный инертный газ (азот высокого давления), выводимый из адсорбера 40, очищается от цеолитной пыли в фильтрах-пылеуловителях 50 и выводится в топливную сеть по линии 49.

После продувки адсорбера инертным газом происходит заполнение адсорбера 40 потоком ШФЛУ снизу вверх из емкости (на схеме не указана).

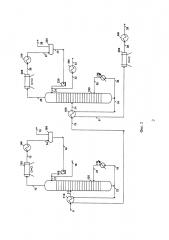

Циклограмма процесса приведена на фигуре 3.

Пример. Выполнено математическое моделирование способа получения сжиженных углеводородных газов при использовании в качестве сырья ШФЛУ в количестве 93800 кг/ч, содержащей 0,0002% масс. метана, 0,0468% масс. метанола и 0,0262% масс. сернистых соединений, с последовательной адсорбционной очисткой ШФЛУ от примеси метанола и сернистых соединений и газофракцирнированием с получением жидких пропана, бутана и пентан-гексановой фракции по заявляемому изобретению, реализуемому на установке по технологической схеме, приведенной на фигурах 1 и 2 в соответствии с вышеприведенным технологическим режимом.

В качестве контактных устройств в обеих полных ректификационных колоннах использовалась регулярная перекрестноточная насадка системы «ПЕТОН».

Расчетные характеристики основных технологических потоков установки (расходы, компонентный состав, температура, давление), полученные в результате математического моделирования процесса, приведены в таблице 1, из которой следует, что в ходе адсорбционной очистки ШФЛУ содержание в ней примесей метанола и сернистых соединений снижается в 30 и 65 раз соответственно с обеспечением чистоты получаемых сжиженных пропана, бутана и пентан-гексановой фракции.

Таким образом, заявленное изобретение позволяет осуществить выработку товарной продукции - сжиженных углеводородных газов - в том числе получить пропан и бутан с содержанием сернистых соединений до 10 ppm и метана не более 10 ppm, что соответствует самым строгим требованиям по EN.

1. Способ получения сжиженных углеводородных газов, включающий адсорбционную очистку широкой фракции легких углеводородов от сернистых соединений и метанола, отличающийся тем, что адсорбционную очистку сжиженной широкой фракции углеводородов реализуют в системе многослойных адсорберов, в которых каждый слой адсорбента последовательно селективен по отношению к конкретному виду извлекаемой примеси, температурную регенерацию и последующее охлаждение адсорбентов выполняют метановой фракцией, очищенной от присутствия примесей, аналогичных извлекаемым, и подаваемой со стороны, на завершающем этапе охлаждения адсорбентов адсорберы продувают сухим азотом высокого давления перед подачей широкой фракции легких углеводородов в адсорбер с регенерированными адсорбентами, а очищенную широкую фракцию легких углеводородов подвергают ректификации для получения сжиженных узких фракций легких углеводородов в системе, по крайней мере, из двух полных ректификационных колонн.

2. Способ по п. 1, отличающийся тем, что азот для продувки метана содержит сернистых соединений не более 1-2 ррm, метанола не более 1-2 ррm, влаги не более 0,1-1 ррm.

3. Способ по п. 1, отличающийся тем, что многослойные адсорберы имеют два слоя адсорбента.

4. Способ по п. 3, отличающийся тем, что в двуслойных адсорберах по направлению движения очищаемого потока сжиженных углеводородных газов сначала располагают слой цеолита NaA или CaA, а затем слой цеолита NaX или CaX.

5. Способ по п. 1, отличающийся тем, что многослойные адсорберы имеют три слоя адсорбента.

6. Способ по п. 5, отличающийся тем, что в трехслойных адсорберах по направлению движения очищаемого потока сжиженных углеводородных газов сначала располагают слой цеолита КА, затем слой цеолита NaA или CaA и далее слой цеолита NaX или CaX.

7. Способ по п. 1, отличающийся тем, что в многослойных адсорберах направление движения очищаемого потока сжиженных углеводородных газов обеспечивают снизу вверх.

8. Способ по п. 1, отличающийся тем, что метановую фракцию, используемую при температурной регенерации и охлаждении абсорбентов, подают в многослойные адсорберы в направлении, противоположном направлению движения очищаемого потока сжиженных углеводородных газов.

9. Способ по п. 1, отличающийся тем, что на выходе потока сжиженных углеводородных газов из многослойных адсорберов выполняют их фильтрационную очистку.

10. Способ по п. 1, отличающийся тем, что в системе из двух полных ректификационных колонн в первой по ходу колонне с верха колонны получают товарный сжиженный пропан, а с низа колонны – смесь фракций С4 и С5 с примесью вышекипящих углеводородов, разделяемая далее во второй ректификационной колонне с получением сверху товарного сжиженного бутана, а с низа колонны – пентан-гексановой фракции с незначительной примесью вышекипящих углеводородов.

11. Способ по п. 1, отличающийся тем, что в системе из двух полных ректификационных колонн в первой по ходу колонне с верха колонны отводят товарный сжиженный пропан-бутан технический (СПБТ), а снизу – пентан-гексановую фракцию с незначительной примесью вышекипящих углеводородов, при этом часть СПБТ в качестве сырья вводят во вторую ректификационную колонну с получением с верха колонны сжиженного пропана, а снизу – бутана.

12. Способ по п. 1, отличающийся тем, что в качестве контактного устройства в двух полных ректификационных колоннах используют регулярную перекрестноточную насадку системы «ПЕТОН».

13. Способ по п. 1, отличающийся тем, что ввод соответствующего сырья в две полные ректификационные колонны могут осуществлять в среднюю часть ректификационных колонн на различные по высоте колонн контактные устройства.

14. Способ по п. 1, отличающийся тем, что нагревание и частичное испарение сырья, вводимого в соответствующие две полные ректификационные колонны, обеспечивают за счет рекуперативного теплообмена с продуктами, отводимыми с низа этих ректификационных колонн.