Фотонный радиолиз отходов

Иллюстрации

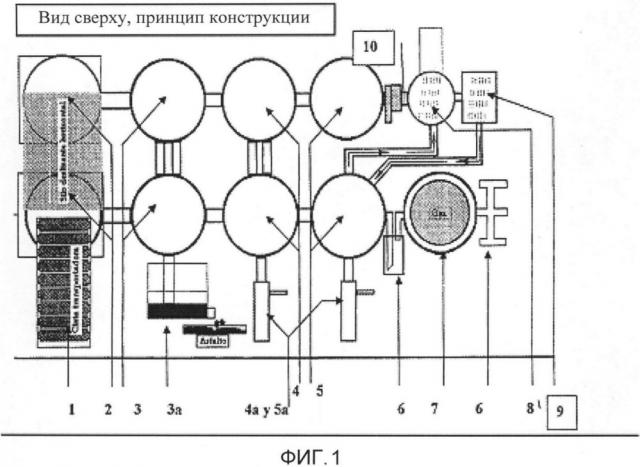

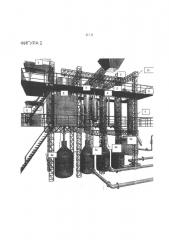

Показать всеИзобретение раскрывает способ получения продукта из отходов, включающий: a) обеспечение отходов; b) воздействие на отходы низкочастотным макроволновым излучением с длиной волны в диапазоне от 700 нм до 1 мм, с достижением температуры от 205°С до 900°С и давления от 1,0 бар до 19,0 бар, с образованием вследствие этого угля; при этом указанные отходы подвергают воздействию излучения в реакционном сосуде, имеющем двойную металлическую стенку, с обеспечением нагрева наружной металлической стенки указанного реакционного сосуда с помощью первичного источника излучения, нагретого до по меньшей мере 700°С, вследствие чего указанная наружная стенка препятствует переносу тепловой энергии путем проводимости и конвекции и в результате чего указанная наружная металлическая стенка представляет собой вторичный источник излучения для указанного материала, содержащегося в пределах указанной внутренней металлической стенки; и где указанные отходы содержат углерод в количестве от 9 до 85%, водород в количестве от 1 до 15% и кислород в количестве от 0 до 65% в пересчете на сухую массу материала. Изобретение также раскрывает вариант способа получения продукта из отходов и продукты, полученные указанными способами. Технический результат заключается в получении полезных продуктов из твердых органических и неорганических отходов, которые получены высокоэффективным и энергосберегающим способом, в котором мощность, передаваемая излучением, экспоненциально увеличивается с температурой излучающего источника тепла. 4 н. и 28 з.п. ф-лы, 2 ил., 3 пр., 9 табл.

Реферат

Настоящее изобретение относится к области переработки отходов. Изобретение также относится к получению полезных продуктов из отходов.

Удаление и переработка твердых отходов, в частности, отходов, образующихся в центрах потребления, промышленных отраслях, лесном хозяйстве и в других сферах, приводят к появлению разнообразных проблем в области окружающей среды и здоровья населения. Проблемы, связанные с удалением и переработкой твердых отходов, включают повышенное накопление отходов, высокие расходы и невозможность ликвидации отходов. Твердые органические и неорганические отходы чаще всего размещают на свалках, специально спроектированных для этой цели. Основное неудобство, возникающее при использовании таких свалок в качестве конечного пункта захоронения твердых отходов, связано с занимаемой ими площадью поверхности и экологическими и социальными проблемами, вызванными либо загрязнением окружающей среды, либо выделением и выбросом газов, образующихся при разложении отходов. Кроме того, вследствие высокой стоимости земли и вышеупомянутых проблем, свалки располагают далеко от центров потребления, что, например, увеличивает транспортные расходы.

На протяжении последних нескольких лет были разработаны другие технологии обращения с твердыми отходами, такие как высокотемпературное сжигание с использованием тепла для выработки электроэнергии. Однако такая технология характеризуется высокими выбросами загрязняющих веществ. Кроме того, при применении высокотемпературного сжигания образуется зола, от которой трудно избавиться и которую приходится хранить на свалках.

С целью замены сжигания твердых отходов в мусоросжигательных печах были предприняты попытки извлечения энергии и трансформации твердых отходов различного происхождения путем разработки таких технологий, как газификация, анаэробная переработка, кипячение или сушка твердых отходов и микроволновое облучение твердых отходов. Например, с помощью перечисленных выше технологий получают пар или электричество. Однако указанные технологии либо требуют использования ископаемых видов топлива или приводят к образованию все еще большого количества остаточных загрязняющих веществ. Другие способы включают биоустановки для сбраживания, в которых органическое вещество превращают в жидкое удобрение и энергию в форме биогаза. В ходе указанных процессов выделяются аминокислоты, такие как цистин, цистеин, лизин, метионин и орнитин. Указанные аминокислоты являются донорами серы, которые можно превратить в путресцины (кадаверин), при этом гексадецилмеркаптан (C16H33SH) остается в виде остатка. Гексадецилмеркаптан содержит H2S, сульфид водорода, который является токсичным, поскольку он блокирует центральный атом железа в гемоглобине, что вызывает эффект удушения, подобный эффекту цианида. Кроме того, при сжигании H2S могут образоваться вода и триоксид серы (SO3), что впоследствии приводит к образованию серной кислоты (H2SO4), которая является токсичной при поступлении в окружающую среду.

Микроволновое облучение органических отходов применяют для их обеззараживания за счет внутреннего нагрева органических отходов, вызванного внутренним трением в результате воздействия микроволн. Этот способ не позволяет повторно использовать органическое обработанное вещество, но приводит к его обеззараживанию и уменьшению его объема. Полученный в результате материал, хотя и с уменьшенным объемом, все еще необходимо размещать, например, на свалках.

Другие подходы представляют собой различные способы пиролиза, при котором разложение осуществляют путем воздействия тепловой энергии на материал, подвергаемый пиролизу. Такую тепловую энергию применяют в трех формах в виде трансдукции, конвекции и излучения. Используемый источник тепла представляет собой, например, тепло горелки. Кроме того, в процессе пиролиза образуются газы, выделяющиеся в окружающую среду.

Следовательно, существует постоянная потребность в улучшенных способах обработки и превращения твердых отходов.

Задачей настоящего изобретения является обеспечение средств и способов получения полезного продукта из отходов, предпочтительно, твердых отходов, предпочтительно, органических отходов, более предпочтительно, твердых органических отходов.

В настоящем изобретении предложен способ получения полезного продукта из отходов, включающий

a) обеспечение отходов;

b) воздействие на отходы низкочастотным макроволновым излучением с длиной волны в диапазоне от 700 нм до 1 мм, с достижением при этом температуры от 205°С до 900°С и давления от 1,0 бар до 19,0 бар, с образованием вследствие этого угля;

c) необязательно, проведение физико-химической реакции остаточного вещества в газообразном состоянии, полученного на стадии b), в присутствии твердого металла, идентифицированного как DPP В102, с достижением при этом температуры от 180°С и 500°С и давления от 0,98 бар до 5,5 бар, с образованием вследствие этого асфальта;

d) необязательно, проведение физико-химической реакции и/или конденсации остаточного вещества в газообразном состоянии, полученного на стадии b) или с), с достижением при этом температуры от 150°С до 750°С и давления от 0,96 бар до 200 бар, с образованием вследствие этого жидкого углеводорода;

e) необязательно, проведение физико-химической реакции остаточного вещества в газообразном состоянии, полученного на стадии b), с) или d), в присутствии твердого металла, идентифицированного как DPP D102, с достижением при этом температуры от 50°С и 150°С и давления составляет от 0,95 бар до 1,5 бар, с образованием вследствие этого органических кислот;

f) необязательно, промывание абсорбентом и охлаждение при комнатной температуре остаточного вещества в газообразном состоянии, полученного на стадии b), с), d) или е), с образованием вследствие этого метана и водорода,

при этом указанные отходы содержат углерод в количестве от 9 до 85%, водород в количестве от 1 до 15%, кислород в количестве от 0 до 65%, в пересчете на сухую массу материала.

В настоящем документе способ согласно изобретению также называют "RMO способом" или "RMO процессом". Аппарат, применяемый для реализации способа согласно изобретению, также называют "RMO" или "RMO аппаратом" (Reactor de Materia Organica, реактор переработки органического материала).

Первое основное усовершенствование способа согласно настоящему изобретению состоит в применении концепции эффективности и результативности воздействия волн фотонного излучения. При реализации способа согласно изобретению не применимы тепловая трансдукция и тепловая конвекция, поскольку реакционные сосуды не находятся в непосредственном контакте с источником тепла. Такое излучение находится в инфракрасном диапазоне, а при сжигании или нагревании внешней границы источников тепловой энергии возникает излучение с более высокими частотами.

Такое излучение передает большой поток фотонов, который эффективно концентрируют в материале отходов, помещенных в цилиндрический или сферический реакционный сосуд. Под воздействием фотонов образуются электромагнитные ударные волны такой интенсивности, которая вызывает расщепление или фрагментацию молекул, из которых состоят отходы. В результате начинается газификация отходов. По сравнению с тепловой трансдукцией имеет место большая однородность магнитной индукции.

Таким образом, механизм, ответственный за разрушение химических связей в молекулах, из которых состоят отходы, представляет собой фотонную энергию. В настоящем документе этот процесс также называют фотонным радиолизом, направленным на фрагментацию молекул.

Второй аспект настоящего изобретения состоит в том, что подвергаемый радиолизу материал можно легко трансформировать путем молекулярных преобразований в этом же процессе. Материал в газообразном состоянии может вступать в химические реакции и может быть химически переведен в твердое или жидкое состояния с большей легкостью и безопасностью. Затем весь материал в конденсированном газообразном состоянии обрабатывают должным образом в RMO процессе и далее селективно осаждают, получая полезные продукты из материалов, которые в противном случае рассматривались бы как загрязняющие вещества.

Применяемые в настоящем изобретении отходы по меньшей мере частично представляют собой органический материал, содержащий углеродные соединения, в общем случае, полученные из животного и растительного сырья. В настоящем документе "отходы" определяют как материал, содержащий от 9 до 85% углерода, от 1 до 15% водорода и от 0 до 65% кислорода в пересчете на сухую массу материала и содержащий серу в количестве от 0 до 50%, хлорид в количестве от 0 до 50%, фосфор в количестве от 0 до 50%, бром в количестве от 0 до 50%, бор в количестве от 0 до 10%, тяжелые металлы в количестве от 0 до 50%, в пересчете на сухую массу материала и дополненный до 100% другими веществами.

Отходы предпочтительно содержат от 10 до 80% углерода, более предпочтительно, от 10 до 75% углерода в пересчете на сухую массу материала.

Отходы предпочтительно содержат от 2 до 12% водорода, более предпочтительно, от 3 до 10% водорода в пересчете на сухую массу материала.

Отходы предпочтительно содержат от 0 до 50% кислорода, более предпочтительно, от 0 до 40% кислорода в пересчете на сухую массу материала.

Содержание серы в отходах предпочтительно составляет от 0 до 25%, более предпочтительно, от 0 до 15%, даже более предпочтительно, от 0 до 10%, даже более предпочтительно, от 0 до 5% в пересчете на сухую массу материала.

Отходы предпочтительно содержат хлорид в количестве от 0 до 25%, более предпочтительно, от 0 до 15%, даже более предпочтительно, от 0 до 10%, даже более предпочтительно, от 0 до 5% в пересчете на сухую массу материала.

Отходы предпочтительно содержат фосфор в количестве от 0 до 25%, от 0 до 15%, даже более предпочтительно, от 0 до 10%, даже более предпочтительно, от 0 до 5% в пересчете на сухую массу материала.

Отходы предпочтительно содержат бром в количестве от 0 до 25%, от 0 до 15%, даже более предпочтительно, от 0 до 10%, даже более предпочтительно, от 0 до 5% в пересчете на сухую массу материала.

Отходы предпочтительно содержат бор в количестве от 0 до 5%, от 0 до 3%, даже более предпочтительно, от 0 до 2% в пересчете на сухую массу материала.

Отходы предпочтительно содержат тяжелые металлы в количестве от 0 до 25%, от О до 15%, даже более предпочтительно, от 0 до 10%, даже более предпочтительно, от 0 до 5% в пересчете на сухую массу материала.

Объем партии предпочтительно составляет по меньшей мере 200 кг отходов, более предпочтительно, по меньшей мере 500 кг, более предпочтительно, по меньшей мере 1500 кг.

Отходы предпочтительно содержат по меньшей мере 50% органического материала, предпочтительно, по меньшей мере 60% органического материала, более предпочтительно, по меньшей мере 70% органического материала. В настоящем документе "органический материал" определяют как материал, полученный из живого организма, такого как животное, растение или бактерии.

Примеры органических компонентов, содержащихся в отходах, включают, но не ограничивается ими, листья и ветки растений, кожуру фруктов, масло, шелуху и оболочки зерновых культур и масличных семян, пищевые остатки, молочай, растение ятрофа куркас и жмых сахарного тростника, растительные отходы, например, отходы табака, хлопка, опилки, обрезки и все отходы лесной промышленности; все другие агропромышленные органические отходы, обрезки деревьев, сорняки и все виды растительных отходов; твердые отходы животного происхождения, такие как кости, навоз, твердые отходы мясной промышленности и любой другой вид отходов животного происхождения. Согласно предпочтительному варианту реализации изобретения, отходы представляют собой органические отходы.

Отходы могут содержать неорганические компоненты, такие как сера, хлор, фосфор, бром, бор, и/или тяжелые металлы, такие как мышьяк, кадмий, кобальт, медь, ртуть, марганец, никель, свинец, олово и таллий. Содержание серы в отходах предпочтительно составляет от 0 до 50%, более предпочтительно, от 0 до 25%, даже более предпочтительно, от 0 до 15% в пересчете на сухую массу отходов. Содержание хлорида в отходах предпочтительно составляет от 0 до 50%, более предпочтительно, от 0 до 25%, даже более предпочтительно, от 0 до 15% в пересчете на сухую массу отхода. Содержание фосфора в отходах предпочтительно составляет от 0 до 50%, более предпочтительно, от 0 до 25%, даже более предпочтительно, от 0 до 15% в пересчете на сухую массу отхода. Содержание брома в отходах предпочтительно составляет от 0 до 50%, более предпочтительно, от 0 до 25%, даже более предпочтительно, от 0 до 15% в пересчете на сухую массу отхода. Содержание бора в отходах предпочтительно составляет от 0 до 10%, более предпочтительно, от 0 до 5%, даже более предпочтительно, от 0 до 3% в пересчете на сухую массу отхода. Содержание тяжелых металлов в отходах предпочтительно составляет от 0 до 50%, более предпочтительно, от 0 до 25%, даже более предпочтительно, от 0 до 15% в пересчете на сухую массу отхода.

Примеры компонентов отходов, содержащих неорганические ингредиенты, включают, но не ограничивается ими, пластмассу, бумагу, резину, покрышки, природный и синтетический волокнистый материал, латекс, пеленки и одноразовые полотенца, выброшенные лекарственные препараты, токсичные вещества и сельскохозяйственные химреактивы, покрышки, упаковки тетра-пак и/или оцинкованные металлы. В частности, способ согласно изобретению подходит для переработки опасного вещества.

Отходы предпочтительно являются твердыми, однако жидкие отходы также можно перерабатывать с применением способа согласно изобретению. По существу, весь органический материал можно перерабатывать способом согласно изобретению. При желании, из соображений быстроты и единообразия процесса, перед началом реализации способа согласно изобретению можно уменьшить объем отходов или отходы можно измельчить. Размеры отходов после измельчения предпочтительно составляют от 10 до 50 см3, более предпочтительно, от 10 до 40 см3, даже более предпочтительно, от 15 до 20 см3. Кроме того, желательно предварительно высушить отходы с целью уменьшения содержания влаги до максимального значения 35%, предпочтительно, до максимального значения 30%, более предпочтительно, до максимального значения 25%, более предпочтительно, до максимального значения 20%, более предпочтительно, до максимального значения 15%.

Согласно предпочтительному варианту реализации изобретения, отходы, перерабатываемые с получением полезного продукта, в процессе реализации способа согласно изобретению отделяют от отходов, которые не подлежат переработке в полезный продукт при реализации указанного способа, а, как правило, только подвергаются стерилизации. Указанные два типа отходов предпочтительно одновременно не подвергать переработке согласно способу, предложенному в изобретении.

В настоящем документе "полезный продукт" предпочтительно представляет собой уголь, асфальт, жидкий углеводород, органические кислоты, метан и/или водород.

На стадии b) при реализации способа согласно изобретению возникают температуры в диапазоне от 205°С до 900°С и давление в диапазоне от 1 бар до 19 бар. Температура отходов на стадии b) предпочтительно составляет от 205°С до 850°С. Согласно предпочтительному варианту реализации изобретения стадию b) при реализации способа согласно изобретению выполняют в присутствии целлюлозы или производного целлюлозы (реагент DDP А101) и/или соединения углерода (реагент DPP А102) и/или воды (реагент DDP A103).

Реагент DDP A101 представляет собой соединение, выбранное из группы, состоящей из целлюлозы и производных целлюлозы. В настоящем документе "производное целлюлозы" определяют как соединение, полученное из целлюлозы посредством химического процесса. Предпочтительные примеры производных целлюлозы включают, но не ограничиваются ими, простые эфиры целлюлозы, такие как ацетат целлюлозы и триацетат целлюлозы, сложные эфиры целлюлозы, такие как метилцеллюлоза, этилцеллюлоза, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, гидроксиэтилметилцеллюлоза, гидроксиэтилметилцеллюлоза и карбоксиметилцеллюлоза. DPP A101 можно применять в концентрации от 1:100 до 1:10000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению). DPP A101 предпочтительно применяют в концентрации от 1:500 до 1:5000 (кг реагента : кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению), более предпочтительно, примерно 1:1000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению).

Реагент DPP A102 представляет собой соединение углерода, предпочтительно, микрокристаллический углерод, более предпочтительно, пирофорный микрокристаллический углерод. В настоящем документе "пирофорный микрокристаллический углерод" определяют как углерод, имеющий кристаллическую структуру, которую можно видеть только с помощью микроскопа и который самопроизвольно воспламеняется при контакте с воздухом. Согласно одному варианту реализации изобретения, DPP A102 применяют частями, например, равными пропорциями, с начала стадии b) при реализации способа согласно изобретению до достижения требуемой концентрации, когда протекающий процесс выполнен на 50%. DPP А102 можно применять в концентрации от 1:100 до 1:10000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению). DPP А102 предпочтительно применяют в концентрации от 1:500 до 1:5000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению), более предпочтительно, примерно 1:1000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению). DPP А 102 можно применять для уменьшения содержания кислорода в атмосфере в реакторе и для предотвращения образования токсичных оксидов. Такое применение предпочтительно понижает содержание кислорода в атмосфере в процессе реализации способа согласно изобретению.

Реагент DPP A103 представляет собой воду, предпочтительно, распыленную воду. DPP А103 предпочтительно применяют в конце стадии b), перед выгрузкой угля. Реагент DPP A103 предпочтительно сначала действует как реагент, а затем восстанавливается. Кроме того, указанный реагент предпочтительно способствует повышению стабильности угля, полученного на стадии b). DPP A103 можно применять в концентрации от 1:1000 до 30:10000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению), предпочтительно, от 1:500 до 30:5000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению), более предпочтительно, примерно 30:1000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению). На стадии b) при реализации способа согласно изобретению предпочтительно получают уголь. Оставшееся низкомолекулярное вещество в газообразном состоянии при реализации указанного способа предпочтительно поступает на стадию с).

На стадии с) при реализации способа согласно изобретению оставшееся вещество в газообразном состоянии, полученное на стадии b), вступает в физико-химическую реакцию в присутствии твердого металла. На стадии с) при реализации способа согласно изобретению температура уменьшается до диапазона от 180°С до 500°С и давление уменьшается до диапазона от 0,98 бар до 5,5 бар. Давление на стадии с) предпочтительно составляет от 0,8 бар до 1,2 бар. На стадии с) при реализации способа согласно изобретению предпочтительно получают асфальт. Согласно предпочтительному варианту реализации изобретения стадию с) при реализации способа согласно изобретению выполняют в присутствии углеводорода или смеси углеводородов (реагент DPP В101). Твердый металл, применяемый на стадии с), также называют реагентом DPP В102, если не указано иное.

Реагент DPP В101 представляет собой углеводород или смесь углеводородов. Указанный углеводород предпочтительно выбирают из группы, состоящей из тяжелых углеводородов. В настоящем документе "углеводород" определяют как соединение, состоящее по существу полностью из углерода и водорода. В настоящем документе "тяжелый углеводород" определяют как углеводород, содержащий по меньшей мере 15 атомов углерода. Указанный углеводород предпочтительно выбирают из углеводородов в пределах от C15H32 до C55H112, более предпочтительно, в пределах от C21H44 до C51H104, более предпочтительно, в пределах от С35Н52 до C45H92. Согласно предпочтительному варианту реализации изобретения, DPP В101 представляет собой смесь тяжелых углеводородов, которая может содержать любую комбинацию тяжелых углеводородов, попадающую в пределы, указанные выше. DPP В101 можно применять в концентрации от 1:100 до 1:10000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению), предпочтительно, в диапазоне от 1:500 до 1:5000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению), более предпочтительно, примерно 1:1000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению).

DPP В102 представляет собой твердый металл, предпочтительно, металл, выбранный из группы переходных элементов, более предпочтительно, железо. Согласно предпочтительному варианту реализации изобретения, DPP В102 представляет собой твердый черный металл, предпочтительно, с большой площадью поверхности по сравнению с потоком газа. В настоящем документе "переходный элемент" определяют как любой из элементов-металлов в Группах 3-12 в периодической системе элементов. DPP В102 предпочтительно добавляют на стадии с). Согласно другому предпочтительному варианту реализации изобретения, твердый металл, предпочтительно, твердый черный металл, представляет собой компонент, входящий в состав реакционного сосуда, в котором проводят стадию с).

Оставшееся низкомолекулярное вещество в газообразном состоянии при реализации указанного способа предпочтительно поступает на стадию d).

На стадии d) при реализации способа согласно изобретению оставшееся вещество в газообразном состоянии, полученное на стадии с), вступает в физико-химическую реакцию и/или конденсируется. На стадии с) при реализации способа согласно изобретению температура уменьшается до диапазона от 150°С до 750°С и давление уменьшается до диапазона от 0,96 бар до 200 бар. Давление на стадии d) предпочтительно составляет от 0,8 бар до 20 бар. Согласно предпочтительному варианту реализации, стадию d) при реализации способа согласно изобретению выполняют в присутствии углеводорода или смеси углеводородов (реагента DPP С101) и/или окислителя (реагента DPP C102).

В настоящем документе "конденсацию" определяют как изменение физического состояния вещества из газовой фазы в жидкую фазу.

Реагент DPP С101 представляет собой углеводород или смесь углеводородов. Указанный углеводород предпочтительно выбирают из группы, состоящей из нефтяных углеводородов. В настоящем документе "нефтяной углеводород" определяют как углеводород, содержащий минимум 8 атомов углерода и максимум 24 атома углерода. Согласно предпочтительному варианту реализации изобретения, указанный нефтяной углеводород выбран из соединений со структурно формулой в пределах от C8H16 до С34Н50, предпочтительно, в пределах от С12Н26 до C22H46, наиболее предпочтительно, в пределах от С14Н30 до С20Н42. Смесь нефтяных углеводородов, может состоять из любой комбинации нефтяных углеводородов, попадающей в указанные выше пределы. DPP С101 предпочтительно применяют для производства углеводородов наподобие нефти. Реагент DPP С101 оказывает свое воздействие при минимальном давлении 0,96 бар. DPP С101 можно применять в концентрации от 1:100 до 1:10000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению), предпочтительно, в диапазоне от 1:500 до 1:5000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению), более предпочтительно, примерно 1:1000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению).

Реагент DPP С102 представляет собой окислитель. В настоящем документе "окислитель" определяют как вещество, которое окисляет другое вещество, а само восстанавливается в этом процесс. Предпочтительные примеры окислителя представляют собой триоксид хрома, перекись водорода, азотную кислоту, нитрат, хлорит или хлорат натрия и калия или перманганат калия. Согласно предпочтительному варианту реализации изобретения, DPP С102 представляет собой твердый триоксид хрома (CrO3). Реагент DPP С102 можно применять при производстве топлив на стадии d) при реализации способа согласно изобретению. Указанный реагент предпочтительно применяют на верхнем пределе диапазонов температуры и давления, указанных ниже. DPP С102 можно применять в концентрации от 1:100 до 1:25000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению), предпочтительно, в диапазоне от 1:500 до 1:10000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению), более предпочтительно, примерно 1:2500 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению). На стадии d) при реализации способа согласно изобретению температура находится в диапазоне от 150°С до 750°С и давление составляет от 0,96 бар до 200 бар. На стадии d) при реализации способа согласно изобретению предпочтительно получают жидкий углеводород.

В зависимости от реагента, изменений давления и температуры получают такие топлива, как метиловый спирт, дизельное топливо, содержащее цетаны, бензин, содержащий октаны, или другие разновидности топлив, растворители и взрывчатые и антивзрывчатые добавки. Оставшееся низкомолекулярное вещество в газообразном состоянии при реализации указанного способа предпочтительно поступает на стадию е).

На стадии е) при реализации способа согласно изобретению оставшееся вещество в газообразном состоянии, полученное на стадии d), вступает в физико-химическую реакцию в присутствии твердого металла, идентифицированного как DPP D102. Согласно предпочтительному варианту реализации изобретения, стадию е) при реализации способа согласно изобретению выполняют в присутствии раствора органической кислоты с концентрацией в диапазоне от 5% до 40% (реагента DPP D101 и/или раствора сульфата железа при концентрации от 5% до 50% (реагент DPP D103).

Реагент DPP D101 представляет собой раствор органической кислоты с концентрацией от 5% до 40%, предпочтительно, от 10% до 25%, более предпочтительно, примерно 15%. Раствор органической кислоты предпочтительно представляет собой водный раствор органической кислоты. Предпочтительные примеры раствора органической кислоты включают раствор уксусной кислоты, раствор муравьиной кислоты, раствор лимонной кислоты, раствор масляной кислоты, раствор малеиновой кислоты и раствор бензойной кислоты. Согласно предпочтительному варианту реализации изобретения, DPP D101 представляет собой раствор уксусной кислоты, более предпочтительно, раствор уксусной кислоты с концентрацией диапазоне от 10% до 25%, наиболее предпочтительно, раствор уксусной кислоты с концентрацией примерно 15%. Реагент DPP D101 можно применять в концентрации от 1:100 до 1:10000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению), предпочтительно, в диапазоне от 1:500 до 1:5000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению), более предпочтительно, примерно 1:1000 (кг реагента: кг сухой массы отходов, подаваемых на стадию b) при реализации способа согласно изобретению).

DPP D102 представляет собой твердый металл. Указанный металл предпочтительно выбирают из группы переходных элементов. Более предпочтительно, указанный металл представляет собой медь. Согласно предпочтительному варианту реализации изобретения, DPP D102 представляет собой металлическую стружку, более предпочтительно, медную стружку. DPP D102 можно применять для очистки горючих газов на стадии е) при реализации способа согласно изобретению. Указанный реагент предпочтительно применяют в случае присутствия ртути для ее улавливания, и, тем самым, образования амальгамы, нерастворимой в воде. В некоторых случаях, ртуть можно также извлечь путем дистилляции.

Реагент D103 представляет собой раствор сульфата железа при концентрации от 5% до 50% (концентрация указанного раствора в реакционной смеси), предпочтительно, от 10% до 40%, более предпочтительно, от 15% до 30%. Раствор сульфата железа предпочтительно представляет собой водный раствор сульфата железа. Согласно предпочтительному варианту реализации изобретения, если концентрация раствора сульфата железа падает ниже 15% (концентрация указанного раствора в реакционной смеси), к реакционной смеси добавляют дополнительное количество раствора сульфата железа. DPP D103 можно применять для очистки горючих газов на стадии е) при реализации способа согласно изобретению. Указанный реагент предпочтительно применяют для улавливания цианида с образованием ферроцианида, нерастворимого в воде. Например, DPP D103 можно применять для предотвращения выделения цианида в продукт, полученный способом согласно изобретению. На стадии е) при реализации способа согласно изобретению температура находится в диапазоне от 500°С до 150°С и давление составляет от 0,95 бар до 1,5 бар. На стадии е) при реализации способа согласно изобретению предпочтительно получают органическую кислоту.

В зависимости от реагента, давления и температуры получают различные органические кислоты. В зависимости от различных реагентов, специфических химических реагентов и температуры получают некоторые органические кислоты, применяемые в качестве удобрений. Оставшееся низкомолекулярное вещество в газообразном состоянии при реализации указанного способа предпочтительно поступает на стадию f).

На стадии f) при реализации способа согласно изобретению оставшееся вещество в газообразном состоянии, полученное на стадии е), промывают абсорбентом и охлаждают при примерно комнатной температуре. Стадия f) позволяет конденсировать эфирные масла и легкие углеводороды и разделять их вместе с другими газообразными примесями, содержащимися в топливном газе. Во время промывки абсорбентом газ, полученный со стадии е), сжимают при давлении 6-9 бар. Далее его обрабатывают водой с получением свободных CO2, H2S и силоксана. На стадии f) при реализации способа согласно изобретению, получают, например, метан (CH4) предпочтительно с чистотой от 50% до 92% и водород (Н), предпочтительно с чистотой от 8% до 50%.

Необязательно, между стадией d) и стадией е) при реализации способа согласно изобретению, осуществляют термическое восстановление воды за счет теплоты в отсутствие кислорода. Например, при проведении такого процесса образуются газообразный водород (Н+) и диоксид углерода (СО2).

Применение реагентов на стадии b), с), d) и/или е) при реализации способа согласно изобретению позволяет провести более быстрое превращение отходов.

Согласно предпочтительному варианту реализации изобретения, отходы предварительно нагревают или облучают до достижения исходной температуры примерно 205°С, с последующим постепенным увеличением температуры до примерно 500°С в результате продолжительного облучения. Более предпочтительно, температуру отходов увеличивают примерно до 700°С. Наиболее предпочтительно, температуру отходов увеличивают примерно до 900°С.

Согласно предпочтительному варианту реализации, способ согласно изобретению реализуют с применением всех стадий от а до е, как описано выше. Способ согласно изобретению предпочтительно включает сначала выполнение стадии а), с последующим выполнением стадии b), с последующим выполнением стадии с), с последующим выполнением стадии d), с последующим выполнением стадии е). Согласно другому предпочтительному варианту реализации изобретения, способ согласно изобретению реализуют с применением всех стадий от а до f, как описано выше. Способ согласно изобретению предпочтительно включает сначала выполнение стадии а), с последующим выполнением стадии b), с последующим выполнением стадии с), с последующим выполнением стадии d), с последующим выполнением стадии е), с последующим выполнением стадии f). Стадии а), b), с), d) е) и f) предпочтительно запускают последовательно. После инициирования разных стадий, физико-химические реакции, проходящие на указанных стадиях, будут протекать по меньшей мере частично и после начала последующей стадии. Например, после инициирования стадии d), начинается физико-химическая реакция на стадии d), при этом физико-химические реакции на стадиях с) и/или d) могут все еще продолжаться. Следовательно, согласно предпочтительному варианту реализации, способ согласно изобретению включает сначала выполнение стадии а), с последующим инициированием стадии b), с последующим инициированием стадии с), с последующим инициированием стадии d), с последующим инициированием стадии е), с последующим инициированием стадии f).

В зависимости от вида отходов и применяемых реагентов, можно опустить одну или более из указанных стадий. Например, такое исключение может иметь место при необходимости обработки специфического, гомогенного органического материала. Например, способ согласно изобретению можно реализовать, используя стадии a, b, e и f, как описано выше, с получением в результате угля, органических кислот и газа. Согласно другому варианту реализации, способ согласно изобретению реализуют, используя стадии а, b и f, как описано выше, с получением в результате угля и газа. Согласно еще одному варианту реализации изобретения, способ согласно изобретению реализуют, используя стадии а, b, с и f, как описано выше, с получением в результате угля, асфальта и газа. Согласно еще одному варианту реализации изобретения, способ согласно изобретению реализуют, используя стадии а, b, с и d, как описано выше, с получением в результате угля, асфальта, органических кислот и жидких углеводородов.

В другом аспекте изобретения, предложен способ обработки отходов, при котором используют только стадии а и b, описанные выше, включающий обеспечение отходов и воздействие на отходы низкочастотным макроволновым излучением с длиной волны в диапазоне от 700 нм до 1 мм, при этом температура составляет от 205°С до 900°С и давление составляет от 1,0 бар до 19,0 бар, при этом в состав указанных отходов входят углерод в количестве от 9 до 85%, водород в количестве от 1 до 15%, кислород в количестве от 0 до 65% в пересчете на сухую массу материала. Указанное облучение предпочтительно осуществляют в присутствии целлюлозы или производного целлюлозы (реагент DDP А101), соединения углерода, предпочтительно микрокристаллического углерода, более предпочтительно, пирофорного микрокристаллического углерода (DDP А102), и воды (DDP А103).

На стадии b) при реализации способа согласно изобретению, на отходы воздействуют низкочастотным макроволновым излучением с предпочтительной длиной волны в диапазоне от 700 нм до длин волн, соответствующих инфракрасному излучению, т.е. с предпочтительной длиной волны от 700 нм до 1 мм. Длинные биологические цепи и макромолекулы органических отходов расщепляют на меньшие молекулы. Частота применяемых макроволн предпочтительно составляет от 0,1 ТГц до 1000 ТГц, более предпочтительно, от 0,3 ТГц до 500 ТГц, даже более предпочтительно, от 0,8 ТГц до 100 ТГц. Воздействие макроволны предпочтительно продолжается от одного до четырех часов. Интенсивность облучения составляет от 1,0×106 эВ (электрон-вольт) до 20,0×106 эВ, более предпочтительно, от 2,0×106 эВ до 10,0×106 эВ, более предпочтительно, от 3,0×106 эВ (электрон-вольт) до 6.2×106 эВ в час на килограмм сухого органического материала. На стадии b) при реализации способа согласно изобретению возникают температуры в диапазоне от 205°С до 900°С и давление в диапазоне от 1 бар до 19 бар.

Как известно в данной области техники, пиролиз осуще