Способ приготовления имитатора для отработки процессов осветления продуктов кислотного растворения отрабатавшего ядерного топлива

Иллюстрации

Показать всеИзобретение относится к радиохимической технологии и может быть использовано для испытаний оборудования в технологии переработки отработавшего ядерного топлива (ОЯТ). Способ приготовления имитатора для отработки процессов осветления продуктов кислотного растворения отработавшего ядерного топлива заключается в получении тонкодисперсной модельной суспензии, содержащей химически инертную в азотнокислых средах твердофазную композицию. В состав композиции входят более одного компонента, представляющие собой тонкодисперсные гидратированные оксидные и металлидные формы, которые вносят в виде отдельно приготовленных порошков путем диспергирования в жидкости с получением концентрации частиц твердой фазы 10-35000 мг/л, плотности частиц твердой фазы 4,4-6,5 г/см3, размера частиц твердой фазы 50-2500 нм, плотности суспензий 1,3-2,4 г/см3. Изобретение позволяет имитировать продукт кислотного растворения ОЯТ с учетом способа его получения, типа ОЯТ, глубины выгорания, длительности выдержки перед переработкой, операций, предшествующих растворению. 14 з.п. ф-лы, 5 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к радиохимической технологии и может быть использовано для технологических и ресурсных испытаний оборудования в технологии переработки отработавшего ядерного топлива (ОЯТ).

Аппаратурное оформление технологических процессов при переработке ОЯТ требует дистанционного обслуживания аппаратов и узлов, предполагает использование манипуляторных технологий, разрабатывается с учетом специфики работы в условиях высокого ионизирующего излучения, значительной остаточной активности внутренних поверхностей, обуславливающей длительность дезактивационных процессов, сложность проведения работ на оборудовании, уже побывавшем в контакте с рабочими средами. При разработке новых технологий радиохимического производства существенные затруднения возникают при запуске оборудования, когда аппараты и узлы требуют определенной доработки уже после проведения процесса, а внесение требуемых даже незначительных изменений зачастую приводит к повторному изготовлению нового аппарата и узла.

Проведение доэксплуатационной обкатки оборудования в условиях «холодного стенда» особенно актуально при пусконаладочных испытаниях и отработке процессов головных операций переработки ОЯТ, где активность продуктов наиболее высока. Традиционно используемым приемом в этом случае является запуск технологического передела на имитаторах, позволяющих произвести полную доработку оборудования до начала работы с реальными продуктами. Максимально полное соответствие свойств используемой модели реальному продукту является при этом основным требованием, позволяющим сократить временные и материальные затраты на пуско-наладку оборудования. Кроме того, приготовление имитатора должно быть относительно простым, позволяющим получать его значительные количества в короткие промежутки времени, производить варьирование имитируемых свойств, иметь низкую себестоимость.

Используемые в технологии процессы осветления продуктов кислотного растворения ОЯТ, проводимые с помощью фильтрующих устройств, центрифуг, экстракционно-ротационных колонн, сепараторов, основаны на различных особенностях продукта, в большей или меньшей мере определяются той или иной характеристикой получаемых суспензий. Так, эффективность процессов осветления на перегородке в большей мере определяется гранулометрическим составом суспензии. Эффективность процесса центрифугирования определяется в большей мере плотностью частиц, плотностью и вязкостью суспензии. Эффективность процессов осветления с использованием вспомогательного органического потока в большей мере определяется гидрофильностью частиц твердой фазы. При этом свойства получаемых суспензий зависят не только от режимов проведения процесса растворения ОЯТ, но и от операций, предшествующих растворению, таких как волоксидация, обработка щелочными и перекисными растворами. Поэтому для имитации продуктов, образующихся при кислотном растворении ОЯТ, необходимым условием является воспроизведение в модельной суспензии максимального количества характеристик и возможность их количественного варьирования.

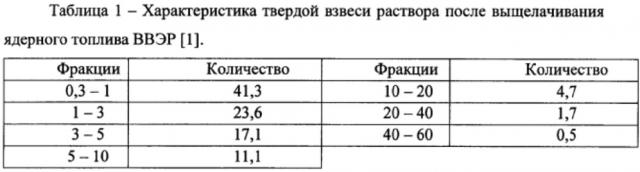

Из литературных источников известно [1], что в продукте кислотного растворения неволоксидированного ОЯТ, содержащем 300-330 г/л урана, содержится до 1-2 г/л твердой фазы в виде тончайших взвесей, размер частиц в которых составляет менее 5 мкм. Нерастворимые остатки при этом составляют от 0,19 до 0,59% веса исходного ОЯТ.

Образование осадков на основе молибдена и циркония происходит на большинстве стадий переработки ОЯТ [2-6]. Известно [8,9], что продукты кислотного растворения ОЯТ содержат взвеси нерастворимых молибденсодержащих соединений нескольких типов: молибденовой кислоты H2MoO4 (MoO3⋅H2O), малорастворимых молибдатов, например, BaMoO4, ZrMo2O7(OH)2⋅H2O, Zr0,97Pu0,33Mo2O7(OH)2, сплавов металлов Mo-Tc-Ru-Rh-Pd [7]. На стадии волоксидации ОЯТ образуются труднорастворимые формы Pu, Ru, Mo, Pd, Тс, Rh, которые обуславливают значительное увеличение количества твердой фазы в продукте кислотного растворения волоксидированного ОЯТ. В нерастворенных частицах могут быть выделены три фазы: металлическая фаза, содержащая Mo, Tc, Ru, Rh и Pd; оксидная фаза типа Ba1-xSrxO; оксидная фаза типа перовскита с составом Ba1-x(Sr,Cs)x⋅(U, Pu, Zr, Mo, РЗЭ)O3. Оксидные фазы являются гидратированными. Плотность частиц изменяется от 6 г/см3 для простых и гидратированных оксидов до 12 г/см3 для металлических сплавов [11].

Из существующего уровня техники известен способ приготовления имитатора вторичных осадков на основе молибдатов циркония, основанный на моделировании типа химического соединения, существующего в реальных продуктах кислотного растворения ОЯТ [7]. Недостатками способа являются: отсутствие исчерпывающих доказательств того, что именно этот тип соединений входит в состав твердой фазы образующихся суспензий и преобладает в ней, отсутствие имитации твердой фазы по гранулометрическому составу, отсутствие информации о том, что проведение операций волоксидации и обработки щелочными и перекисными растворами перед кислотным растворением ОЯТ вызовет невозможность образования указанного типа соединений молибдата циркония.

Традиционно имитируемой характеристикой модельной суспензии продукта растворения ОЯТ является размер частиц твердой фазы и степень их дисперсности в растворе. Существенной проблемой при моделировании суспензий является получение точных данных о конкретном гранулометрическом составе реальных продуктов растворения ОЯТ в связи со сложностью приборного измерения высокоактивных продуктов, а также невозможностью снижения активности продукта с использованием специальных методов по причине происходящих в системе при проведении операций пробоподготовки агрегационных и седиментационных процессов.

Кроме этого, известно немного веществ, имеющих идентичный реальным суспензиям гранулометрический состав при условии агрегационной устойчивости суспензии в длительный период времени. Так, используемые при имитации процессов осветления близкие по гранулометрическим и дисперсным свойствам некоторые виды сажи (ламповая, газовая, бензольная, изопреновая и т.п.), выбирающиеся по принципу доступности, приводят к получению неоднородной суспензии, склонной к расслаиванию, с выделением наиболее концентрированной части на зеркале раствора по причине гидрофобности элементарных зерен твердой фазы. Внесение гидрофильных добавок не позволяет изменить существенным образом флотационные особенности модели, снижает коагуляционную устойчивость дисперсной системы, приводит к появлению более крупных агрегатов, отличных от требуемых по размеру. Имитаторы на основе сажи являются относительно пригодными только для процессов осветления на перегородке в узком интервале содержания азотной кислоты и плотности раствора, не превышающей 1,2 г/см3. Известен способ приготовления имитатора ОЯТ ВВЭР-1000, выбранный за прототип [Проверка способов очистки урановых растворов от взвесей с использованием флокулянтов // Молодежь ЯТЦ: наука, производство, экологическая безопасность. Материалы Отраслевой научно-практической конференции молодых специалистов и аспирантов, 15-19 ноября 2010 г. - Северск: Изд. "СТИ" НИЯУ МИФИ, 2010. - С. 99-103], включающий использование для имитации нерастворимого осадка ламповой сажи и платиновой черни. Недостатками способа являются: отсутствие имитации суспензии по гидрофильным свойствам, по плотности и гранулометрическому составу твердой фазы, использование соединений, обладающих низкой степенью гидратированности в водных растворах, приводящих в совокупности к невозможности получения и стабилизации агрегативно-устойчивой дисперсной системы, моделирующей свойства взвесей в продукте кислотного растворения ОЯТ.

Задачей изобретения является воспроизведение в модельной суспензии максимального количества характеристик, определяющих идентичность поведения имитатора реальному продукту кислотного растворения ОЯТ в различных процессах осветления.

Техническим результатом изобретения является расширение имитирующей способности модельной суспензии в различных процессах осветления за счет увеличения диапазона изменения имитируемых характеристик: плотности суспензии; гранулометрического состава взвесей; плотности частиц твердой фазы; соотношению содержания во взвесях металлической и оксидных фаз; степени гидратированности оксидной фазы. Технический результат позволяет имитировать продукт кислотного растворения ОЯТ с учетом способа его получения, типа ОЯТ, глубины выгорания, длительности выдержки перед переработкой и операций, предшествующих растворению.

Для достижения указанного технического результата в способе приготовления имитатора для отработки процессов осветления продуктов кислотного растворения отработавшего ядерного топлива получают тонкодисперсную модельную суспензию, содержащую химически инертную в азотнокислых средах твердофазную композицию, в состав которой входит более одного компонента, представляющих собой тонкодисперсные гидратированные оксидные и металлидные формы, которые вносят в виде отдельно приготовленных порошков путем диспергирования в жидкости с получением концентрации частиц твердой фазы 10-35000 мг/л, плотности частиц твердой фазы 4,4-6,5 г/см3, размера частиц твердой фазы 50-2500 нм, плотности суспензий 1,3-2,4 г/см3.

Сущность изобретения состоит в направленном на получение необходимого гранулометрического состава синтезе отдельных компонентов твердофазной композиции, представляющих собой порошки заданной плотности, обладающих способностью образовывать в слабокислых средах взвеси с заданной степенью гидратированности. Получение свойств твердой фазы имитатора, идентичных свойствам твердой фазы реального продукта достигается за счет получения неседиментируемых суспензий посредством диспергирования в ультразвуковом поле, варьированием соотношения компонентов, а также формой и последовательностью их введения.

В качестве оксидного компонента твердофазной композиции используется тонкодисперсная гидратированная двуокись циркония с размером частиц 50-950 нм и долей содержания в общем количестве твердой фазы 51,7-99,9%. В качестве металлидного компонента твердофазной композиции используется тонкодисперсный цирконий с размером частиц 150-2500 нм и долей содержания в общем количестве твердой фазы 10,1-99,9%. В качестве компонента твердофазной композиции используется тонкодисперсная гидратированная кремниевая кислота с размером частиц 100-1050 нм и долей содержания в общем количестве твердой фазы 0,1-12,2%. В качестве компонента твердофазной композиции используется молибдена оксид (VI) с размером частиц 500-1500 нм и долей содержания в общем количестве твердой фазы 0,1-5,2%. Все компоненты твердофазной композиции не подвергаются сушке, вносятся в жидкость в виде сконцентрированных суспензий либо в виде влажных осадков. В качестве жидкости используется азотнокислый раствор нитрата уранила с концентрацией урана 350-920 г/л, с концентрацией азотной кислоты 4,0-20,0 г/л при температуре 25-60°C.

В частном случае для получения компонента, имитирующего во взвеси гидратированную оксидную фазу в диапазоне плотности частиц 5,8-6,2 г/см3, используются свойства водной двуокиси циркония образовывать при определенных условиях получения частицы размером до 10 нм [11]. Получение и стабилизация заданных гранулометрических свойств образующихся взвесей достигается внесением одной части водного раствора тетрахлорида циркония с концентрацией циркония 10-80 г/л к трем частям щелочного раствора, с концентрацией гидроксида аммония 20-50 г/л, гидроксида натрия 0,1-1,5 г/л при интенсивном перемешивании в ультразвуковом поле при температуре 60-80°C. Отделение полученного осадка производится центрифугированием при факторе разделения 32500, трехкратной последовательной промывкой осадка дистиллятом с промежуточным центрифугированием при факторе разделения 32500.

Фракционный состав получаемых взвесей приведен на фиг. 1

В частном случае для получения компонента, имитирующего во взвеси гидратированную металлическую фазу в диапазоне плотности частиц 6,0-6,5 г/см3, используются свойства металлического циркония образовывать при определенных условиях получения коллоидные растворы [11]. Получение и стабилизация заданных гранулометрических свойств получаемых взвесей достигается путем пропитки порошка металла-восстановителя с размером зерен 10-100 мкм раствором металлоорганического соединения циркония, сушки при температуре 65-105°C, металлотермического восстановления при температуре 690-800°C в инертной среде, удаления избытка металла-восстановителя при промывке азотной кислотой с концентрацией 0,05-0,45 моль/л, отделением осадка на микрофильтрационной перегородке с размером пор менее 150 нм, многократной промывки осадка на микрофильтрационной перегородке дистиллятом до полного удаления из раствора соединений металла-восстановителя. Фракционный состав получаемых взвесей приведен на фиг. 2.

В частном случае для получения компонента, имитирующего во взвеси гидратированную гидроксидную фазу в диапазоне плотности частиц 2,0-2,3 г/см3, используются свойства кремниевой кислоты образовывать при определенных условиях получения в водных растворах гидратированные агломераты. Получение и стабилизация заданных гранулометрических свойств получаемых взвесей достигается отделением из исходного реактива кремниевой кислоты при ситовом разделении фракции менее 80 мкм, которая подвергается истиранию, седиментационному разделению в дистилляте в течение 20 часов с выделением неседиментируемой фракции, и ее концентрированием с помощью центрифугирования при факторе разделения 32500. Фракционный состав получаемых взвесей приведен на фиг. 3.

Пропитку порошка металла-восстановителя проводят спиртовым раствором смеси этоксидхлоридов циркония с концентрацией циркония 25-130 г/л порционно с промежуточной сушкой до достижения массового соотношения металл-восстановитель/цирконий 5:1÷2:1. В частном случае, в качестве металла-восстановителя используют цинк. Получаемый при этом металлидный компонент содержит в растворенном виде углерод, кислород, азот, металл-восстановитель. Металлотермическое восстановление проводят в токе аргона с расходом 1-20 аппарат. об/час.

Пример 1

Синтез имитатора продукта кислотного растворения ОЯТ, прошедшего стадии волоксидации и щелочной обработки, включал отдельное приготовление трех компонентов.

Концентрированную суспензию гидратированной двуокиси циркония готовили путем внесения при интенсивном перемешивании в нагретый до температуры 75°C раствор, содержащий гидроксид аммония 50 г/л, гидроксид натрия 0,12 г/л, объемом 630 мл водного раствора тетрахлорида циркония объемом 157,2 мл с концентрацией циркония 78,5 г/л, перемешивания с помощью ультразвукового диспергатора УЗД-0,063/22 при температуре 75°C в течение 30 минут. Полученную суспензию охлаждали и отделяли центрифугированием с фактором разделения 32500 на центрифуге Z36HK с трехкратной промывкой полученного осадка дистиллятом в объеме, эквивалентном объему суспензии, взятой на разделение, и промежуточным центрифугированием. Промытый осадок диспергировали в ультразвуковом поле в 550 мл дистиллята. Полученный объем концентрированной суспензии гидратированной двуокиси циркония содержал (с учетом потерь) 16638 мг твердой фазы.

Концентрированную суспензию тонкодисперсного циркония готовили порционно (за 4 порции) путем термообработки в токе аргона каждой порции, состоящей из 10 г порошка металлического цинка с размером гранул 10-100 мкм пропитанного 30 мл спиртового раствора тетрахлорида циркония с концентрацией циркония 120 г/л, при температуре 700°C в течение 2 часов, удалением соединений цинка путем промывки плавня от каждой порции 8000 мл (порционно по 500 мл) раствором азотной кислоты с концентрацией 0,27 моль/л, отделением полученного осадка на микрофильтрационной перегородке МФФК-0Г с размером пор 50 нм, промывкой осадка на микрофильтрационной перегородке 15000 мл дистиллята (порционно по 500 мл с промежуточным перемешиванием), отделением осадка с перегородки и диспергированием с помощью ультразвукового диспергатора УЗД-0,063/22 в 1000 мл дистиллята (для каждой порции). Суммарный объем 4000 мл полученной суспензии циркония содержал с учетом потерь при фильтрационном отделении 6830 мг твердой фазы.

Концентрированную суспензию кремниевой кислоты получали путем ситового отделения из исходного реактива фракции ≤80 мкм, порцию которой в количестве 5 г измельчали на чашечном истирателе «Вибротехник» ИВ в течение 240 минут, диспергировали в 2000 мл дистиллята, помещали в мерный цилиндр при высоте столба 450 мм, подвергали седиментационному разделению в течение 20 ч. Из неседиментируемой суспензии отделяли твердую фазу на центрифуге Z36HK при факторе разделения 32500. Выход твердой фазы неседиментируемой суспензии составил в среднем 4,7%, т.е. 235 мг от каждой порции в 5 г, поступившей на седиментационное разделение. Отделенную от 10 порций твердую фазу объединяли и диспергировали с помощью ультразвукового диспергатора УЗД-0,063/22 в 1000 мл дистиллята. Полученный объем с учетом потерь содержал 2303 мг твердой фазы.

Полученные порции концентрированных суспензий трех компонентов поочередно вносили в раствор нитрата уранила объемом 19,2 л с концентрацией урана 550 г/л, азотной кислоты 7 г/л при перемешивании ультразвуковым диспергатором УЗТА-3/22-O «Булава» в течение 40 минут при температуре 45°C. Объем раствора доводили до 25 л исходным раствором нитрата уранила. В полученном имитаторе суммарное содержание твердой фазы составило 1030,8 мг/л. Концентрация гидратированной двуокиси циркония составила 64,6%, гидратированного циркония - 26,5%, гидратированной кремниевой кислоты - 8,9%. Идентичность свойств синтезированного имитатора подтверждается фракционным составом взвесей (фиг.4) и их поведением в гравитационном поле (фиг. 5).

Предлагаемый способ имеет следующие преимущества перед прототипом: имитация взвесей в продукте кислотного растворения ОЯТ позволяет получать неседиментируемые суспензии в широком диапазоне характеристик продукта (зависящих от предшествующих операций) путем комбинирования компонентов, свойства которых моделируют свойства отдельных фаз, образующихся в результате растворения ОЯТ осадков; имитация взвесей осуществляется по размеру частиц, степени дисперсности, плотности, степени гидратированности твердой фазы с использованием соединений, присутствие которых в реальном продукте является доказанным; низкая себестоимостью имитатора, поскольку не используются дорогостоящие компоненты, содержащие металлы платиновой группы.

Источники информации

1. Громов Б.В. и др. Химическая технология облученного ядерного топлива: Учебник для вузов / Б.В. Громов, В.И. Савельева, В.Б. Шевченко. - М.: Энергоатомиздат, 1983, 352 с. с ил.

2. Радиохимическая переработка ядерного топлива АЭС / В.И. Землянухин, Е.И. Ильенко, А.Н. Кондратьев и др. -М.: Энергоатомиздат, 1983.

3. Doucet F.I., Goddard D.T., Taylor C.М. et. al. Ph Chem. Phys. 2002. Vd. 4. P. 3491-3499.

4. Ахматов А.А., Зильберман Б.Я., Федоров Ю.С. и др. Радиохимия. 2003. т. 45, №6. с. 523-531.

5. Magnaldo A., Masson М., Champion R. Chim. Eng. S. 2007. Vol. 62. P. 766-774.

6. Хонина И.В., Лумпов A.A. и др. Образование осадков молибдена и циркония в среде концентрированных растворов нитрата уранила. Радиохимия. 2010. Т. 52, №2. с. 151-154.

7. Т. Usami, Т. Tsukada et al. Formation of zirconium molybdate sludge from an irradiated fuel and its dissolution into mixture of nitric acid and hydrogen peroxide. J. of Nucl. Mater. Vol. 402, Iss. 2-3, 31 July 2010, p. 130-135.

8. K. Gonda, K. Oka, K. Hayashi. Nucl. Technol., 1984, vol. 65, №1, p. 102-108.

9. Akimiko Inone. Dissolution rates of U3O8 powders in nitric acid. Ind. Eng. Chem. Process Des. Dev. 1984. Vol. 23. p. 122-125.

10. Ильенко И.Е., Царицына Л.Г., Котова Ю.М. «О нерастворимых остатках отработавшего ядерного топлива (ОЯТ)». Справка ДОР №225. РИ им. В.Г. Хлопина, 1985. с. 1-8.

11. Блюменталь У.Б. Химия циркония: Монография. - М.: Изд-во иностранной литературы, перевод с английского под редакцией Комисаровой М.Н, Спицына В.И. 1963. - 345 с.

1. Способ приготовления имитатора для отработки процессов осветления продуктов кислотного растворения отработавшего ядерного топлива, отличающийся тем, что получают тонкодисперсную модельную суспензию, содержащую химически инертную в азотнокислых средах твердофазную композицию, в состав которой входят более одного компонента, представляющие собой тонкодисперсные гидратированные оксидные и металлидные формы, которые вносят в виде отдельно приготовленных порошков путем диспергирования в жидкости с получением концентрации частиц твердой фазы 10-35000 мг/л, плотности частиц твердой фазы 4,4-6,5 г/см3, размера частиц твердой фазы 50-2500 нм, плотности суспензий 1,3-2,4 г/см3.

2. Способ по п. 1, отличающийся тем, что в качестве оксидного компонента твердофазной композиции используется тонкодисперсная гидратированная двуокись циркония с размером частиц 50-950 нм и долей содержания в общем количестве твердой фазы 51,7-99,9%.

3. Способ по п. 1, отличающийся тем, что в качестве металлидного компонента твердофазной композиции используется тонкодисперсный цирконий с размером частиц 150-2500 нм и долей содержания в общем количестве твердой фазы 10,1-99,9%.

4. Способ по п. 1, отличающийся тем, что в качестве компонента твердофазной композиции используется тонкодисперсная гидратированная кремниевая кислота с размером частиц 100-1050 нм и долей содержания в общем количестве твердой фазы 0,1-12,2%.

5. Способ по п. 1, отличающийся тем, что в качестве компонента твердофазной композиции используется молибдена оксид (VI) с размером частиц 500-1500 нм и долей содержания в общем количестве твердой фазы 0,1-5,2%.

6. Способ по п. 1, отличающийся тем, что все компоненты твердофазной композиции не подвергаются сушке, вносятся в жидкость в виде сконцентрированных суспензий либо в виде влажных осадков.

7. Способ по п. 1, отличающийся тем, что в качестве жидкости используется азотнокислый раствор нитрата уранила с концентрацией урана 350-920 г/л, с концентрацией азотной кислоты 4,0-20,0 г/л при температуре 25-60°С.

8. Способ по п. 1, отличающийся тем, что гранулометрические характеристики имитатора достигаются диспергированием компонентов твердофазной композиции в результате ультразвукового воздействии на суспензию.

9. Способ по п. 2, отличающийся тем, что гидратированную двуокись циркония получают путем внесения одной части водного раствора тетрахлорида циркония с концентрацией циркония 10-80 г/л к трем частям щелочного раствора, с концентрацией гидроксида аммония 20-50 г/л, гидроксида натрия 0,1-1,5 г/л при интенсивном перемешивании в ультразвуковом поле, отделения полученного осадка центрифугированием при факторе разделения 32500, троекратной последовательной промывкой осадка дистиллятом с промежуточным центрифугированием при факторе разделения 32500.

10. Способ по п. 3, отличающийся тем, что тонкодисперсный цирконий получают путем пропитки порошка металла-восстановителя с размером зерен 10-100 мкм раствором металлоорганического соединения циркония, сушки при температуре 65-105°С, металлотермического восстановления при температуре 690-800°С в инертной среде, удаления избытка металла-восстановителя при промывке азотной кислотой с концентрацией 0,05-0,45 моль/л, отделением осадка на микрофильтрационной перегородке с размером пор менее 150 нм, многократной промывки осадка на микрофильтрационной перегородке дистиллятом до полного удаления из раствора соединений металла-восстановителя.

11. Способ по п. 10, отличающийся тем, что пропитку порошка металла-восстановителя проводят спиртовым раствором смеси этоксидхлоридов циркония с концентрацией циркония 25-130 г/л порционно с промежуточной сушкой до достижения массового соотношения металл-восстановитель/цирконий 5:1÷2:1.

12. Способ по п. 10, отличающийся тем, что в качестве металла-восстановителя используют цинк.

13. Способ по п. 10, отличающийся тем, что получаемый металлидный компонент содержит в растворенном виде углерод, кислород, азот, металл-восстановитель

интерметаллидных соединений циркония с металлом восстановителем, углерод, диоксид циркония.

14. Способ по п. 10, отличающийся тем, что металлотермическое восстановление проводят в токе аргона с расходом 1-20 аппарат.об./час.

15. Способ по любому из пп. 1, 4, 5, отличающийся тем, что компонент твердофазной композиции получают отделением из исходного реактива при ситовом разделении фракции менее 80 мкм, которая подвергается истиранию, седиментационному разделению в дистилляте в течение 20 часов с выделением неседиментируемой фракции, и ее концентрированием с помощью центрифугирования при факторе разделения 32500.