Способ и устройство для газификации твердых горючих материалов под давлением в стационарном слое

Иллюстрации

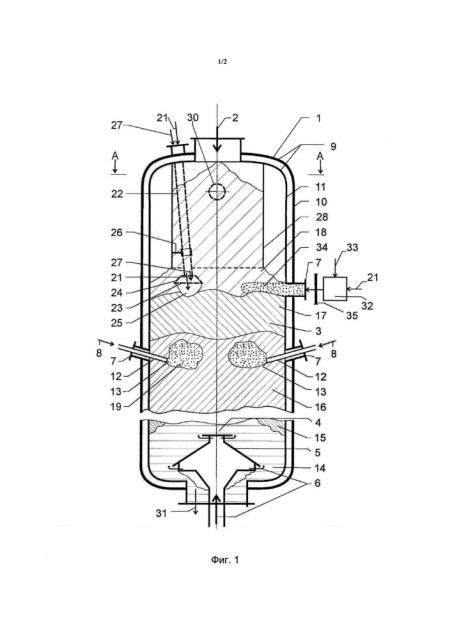

Показать всеИзобретение относится к способу и устройству для газификации твердых горючих материалов под давлением в стационарном слое. Способ газификации твердых горючих материалов газифицирующими агентами, содержащими кислород и водяной пар, осуществляют в стационарном слое в газогенераторе высокого давления. Через головную часть газогенератора в него подают крупнозернистые твердые горючие материалы и отводят из него получаемый газ. Посредством расположенной на днище газогенератора вращающейся колосниковой решетки, над которой расположена засыпка стационарного слоя, осуществляют регулируемую подачу первых газифицирующих агентов для незашлаковывающей газификации и через днище газогенератора осуществляют вынос золы. Дополнительно к первым газифицирующим агентам, подаваемым с помощью вращающейся колосниковой решетки, и независимо от них по меньшей мере через одно сопло, достигающее верхней области засыпки стационарного слоя, вдувают вторые газифицирующие агенты для зашлаковывающей газификации, причем вторые газифицирующие агенты вдувают с отношениями пар-кислород от 0,5 до 4 кг/м3 и скоростями выхода газа от 20 до 120 м/с. Технический результат - повышение производительности, расширение спектра применения твердых горючих материалов. 2 н. и 14 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу и устройству для газификации твердых горючих материалов под давлением в стационарном слое с повышенной производительностью, а также с расширенным спектром применения твердых горючих материалов. Способ и устройство согласно изобретению позволяют газифицировать угли с большими долями зерна мелкой фракции и/или дополнительно газифицировать мелкозернистые и пылевидные горючие материалы.

Газификация крупнозернистых, твердых горючих материалов, то есть крупнозернистых углей и/или углеродистых твердых материалов с размером зерен больше чем приблизительно 5 мм и меньше чем приблизительно 100 мм, происходит преимущественным образом в стационарном слое по способу газификации под давлением в стационарном слое (FDV), известном также под названием Fixed Bed Dry Bottom Gasification. Горючие материалы загружаются в газогенератор высокого давления со стационарным слоем с помощью переходных шлюзов через головную часть. В стационарном слое (собственно движущемся слое), который пролегает по высоте газогенератора высокого давления со стационарным слоем, идеально, типичным образом, сверху вниз образуются следующие зоны: зона сушки, зона пиролиза, зона газификации, зона окисления и зольная зона. Золы выносятся с днища газогенератора посредством вращающейся колосниковой решетки, которая одновременно служит для подачи газифицирующих агентов. Вытяжка неочищенного газа находится в головной части газогенератора высокого давления со стационарным слоем.

Газифицирующие агенты состоят, по существу, из технического кислорода и водяного пара. Последний добавляется в избытке, чтобы ограничить максимальные температуры в зоне окисления до значений ниже существенных для газификации под давлением в стационарном слое температур плавления золы или близких к ним и таким образом предотвратить образование массивных, нарушающих технологический процесс зольных агломератов или отложений шлаков (незашлаковывающая газификация). Количественное отношение водяного пара и кислорода в газифицирующем агенте является одним из важнейших параметров для управления процессом. Он часто указывается как отношение пар-кислород (DSV), преимущественным образом в единицах измерения кг пара/м3 (в нормальном состоянии) кислорода (100% по объему). В зависимости от величины температур плавления золы необходимы минимальные значения между около 4 кг/м3 (тугоплавкие золы) и около 9 кг/м3 (легкоплавкие золы). Хотя избытками пара повышаются скорости течения газа и выход мелкой фракции, которая выносится с неочищенными газами через отвод неочищенного газа, однако они не способствуют повышению степени превращения в реакции. Хотя значения отношения пар-кислород адаптируются к температурам плавления золы и удерживаются как можно меньшими (критические минимальные значения отношения пар-кислород для так называемого «горячего» технологического режима на «границе зашлаковывания»), получаются значительные ограничения, прежде всего, относительно максимальной мощности, возможности протекания через засыпку и выноса пыли, см. также /J. Schmalfeld: Die Veredelung und Umwandlung von Kohle,/ Й. Шмальфельд: Обогащение и преобразование углей, DGMK (2008), стр. 311/.

Сопутствующий этому общий недостаток газификации под давлением в стационарном слое состоит в том, что в подлежащих газификации твердых горючих материалах допускается содержание лишь малых долей мелкозернистых горючих материалов с размерами зерна менее приблизительно 5 мм и, прежде всего, пылевидных горючих материалов с размерами зерна менее приблизительно 1 мм. В противном случае это приводит к локальным скоплениям мелкозернистого материала в стационарном слое с рядом нерегулярных каналообразных протеканий через стационарный слой, а также к большим выносам пыли, неполному преобразованию углеводородов в золах или отложениях шлаков. Эти негативные эффекты усиливаются различным образом при применении спекающихся каменных углей или брикетированных бурых углей.

Помимо этого, общим недостатком принципа противотока являются низкие температуры неочищенного газа на выходе при газификации под давлением в стационарном слое. Нежелательными побочными продуктами являются, как правило, аммиак, неконденсируемые высшие углеводороды, фенолы, а также каменноугольные масла, которые вместе с выносимой пылью осаждаются в воде (смоло-пыле-аммиачно-водяные смеси). Температуры неочищенного газа на выходе устанавливаются в зависимости от применяемых горючих материалов соответственно общему тепловому балансу процесса. Они, за исключением целевым образом организованного неполного теплообмена между газом и твердым материалом (например, осевшей сыпучей массой), могут повышаться неактивно.

Для того чтобы соблюсти требующийся спектр размеров зерна газифицируемых крупнозернистых горючих материалов, добытые рядовые угли должны быть подготовлены, прежде всего каменные угли перед газификацией просеиваются и/или промываются, чтобы отделить мелкую фракцию (coal fines), снизить содержание золы и повысить качество газифицируемых твердых горючих материалов. Часто части доли мелкой фракции менее 5 мм составляют до 50% от непросеянного добытого угля. Так как при газификации под давлением в стационарном слое отделенные мелкие фракции не могут быть без затруднений использованы для получения синтез-газов, изыскивались соответствующие решения.

Согласно EP 10792 A1 из мелкозернистых горючих материалов формуются гранулы, которые окружены неспекающимся наружным слоем. GB1435089A описывает производство мелкоугольно-/золо-/пековой смеси, которая перерабатывается в экструдере в экструдаты и выдавливается из экструдера непосредственно в дегазированную камеру приводимого в действие при атмосферном давлении газогенератора с наддувом со стационарным слоем. В качестве вспомогательных средств для гранулирования мелкой фракции угля предлагаются также бентониты (US 4773919 B1). Альтернативно, US 4773919 B1 предусматривает дополнение газогенератора высокого давления со стационарным слоем сверху газогенератором с «кипящим» слоем и над ним - газогенератором с взвешенным слоем, в которых должны быть применимыми мелкозернистые и пылевидные горючие материалы. Предлагается также раздельное расположение газогенераторов с «кипящим» слом или газогенераторов с взвешенным слоем для переработки мелкозернистых или пылевидных горючих материалов, например в WO 1980/00974 A1 газификация заранее подготовленного взвешенного шлама из горючего материала, углеводорода и воды в газогенераторе с взвешенным слоем.

DD 219597 A1 раскрывает способ незашлаковывающей газификации углей, при котором подача газифицирующих агентов разделяется на первичную и вторичную подачу. Основная часть газифицирующего агента подается на свободно выбираемой, подобранной к газифицируемому материалу высоте слоя засыпки на колосниковой решетке отдельно для первичной газификации, а предусмотренная для вторичной газификации доля газифицирующего агента подается известным образом над решеткой, причем DSV должно быть регулируемым вниз вплоть до подпитки только паром. При этом речь идет в целом о незашлаковывающем технологическом режиме газификации с образованием мелкозернистой золы. Согласно предложению газогенератор должен эксплуатироваться с высоким DSV, чтобы не превышать точку плавления золы. Основанием для этого является предотвращение отложения шлаков в газогенераторе. В целом мелкие частицы золы должны быстро транспортироваться в зону ниже выхода газифицирующего агента, чтобы предотвратить перенос золы в верхние части реактора, а также вынос золы с произведенным газом. Следует констатировать, что данное предложение не принимает во внимание элементарные требования к защите окружающей среды, эффективности и производственной безопасности. Преобладающая, вплоть до полной, подача газифицирующего агента при незашлаковывающем технологическом режиме газогенератора в верхние зоны засыпки вынужденно приводит к прожиганию засыпки (прожигание каналов) и к перемешиванию не полностью прореагировавшего кислорода с неочищенным газом, так что могут возникнуть вспышки или взрывы с катастрофическими последствиями. Другими причинами неосуществимости предложения являются неполнота степени превращения углерода, то есть высокое содержание углерода в отведенной через вращающуюся колосниковую решетку золе, а также препятствование возможности хранения золы.

Другое технологическое ограничение незашлаковывающей газификации в стационарном слое согласно современному состоянию техники относится к спектру горючих материалов относительно спекаемости углей. Хотя каменные угли с более сильной спекаемостью могут быть газифицированы, однако они требуют механической мешалки в верхней части газогенератора высокого давления со стационарным слоем, вследствие чего процесс в целом становится более сложным, более подверженным возмущениям и более дорогим.

Найти технологически выгодные решения для того, чтобы обойтись без мешалки, до сих пор не удалось. Другие предложенные решения по использованию мелких горючих материалов являются технически дорогостоящими и экономически неубедительными. Они не смогли воплотиться на практике. Мелкий уголь вместо газификации должен использоваться иначе (как правило, сжигание). Тем не менее, часто большая часть мелкого угля является экономически непригодной и должна храниться в виде отвалов.

Поэтому задачей изобретения является разработка способа газификации под давлением в стационарном слое с соответствующим устройством, которые с помощью небольших изменений технологии и оборудования по сравнению с ранее известными газогенераторами высокого давления со стационарным слоем позволяют повысить производительность газогенераторов высокого давления со стационарным слоем, снизить расход пара, расширить спектр применения горючих материалов в отношении спекающихся углей и углей с большими долями мелких фракций и/или дополнительно газифицировать мелкозернистые и пылевидные горючие материалы.

Согласно изобретению задача решена посредством способа газификации крупнозернистых, твердых горючих материалов газифицирующими агентами, содержащими кислород и водяной пар, осуществляемого в стационарном слое в газогенераторе высокого давления. При осуществлении предлагаемого в изобретении способа через головную часть газогенератора в него подают крупнозернистые твердые горючие материалы и отводят из него получаемый газ, посредством расположенной на днище газогенератора вращающейся колосниковой решетки, над которой расположена засыпка стационарного слоя, осуществляют регулируемую подачу первых газифицирующих агентов для незашлаковывающей газификации и через днище газогенератора осуществляют вынос золы.

В соответствии с изобретением дополнительно к первым газифицирующим агентам, подаваемым с помощью вращающейся колосниковой решетки, и независимо от них по меньшей мере через одно сопло, достигающее верхней области засыпки стационарного слоя, вдувают вторые газифицирующие агенты для зашлаковывающей газификации, причем вторые газифицирующие агенты вдувают с отношениями пар-кислород от 0,5 до 4 кг/м3 и скоростями выхода газа от 20 до 120 м/с.

Первыми газифицирующими агентами выполняется первая незашлаковывающая газификация с идеально типичным образованием зон по всей засыпке стационарного слоя (зона первой сушки, зона первого пиролиза, зона первой газификации, зона первого окисления, первая зольная зона), и вторами газифицирующими агентами выполняется вторая зашлаковывающая газификация с образованием местных вихревых зон (Raceway).

Критические минимальные значения отношений пар-кислород (указаны в единицах измерения кг пара/м3 (в нормальном состоянии) кислорода (100% по объему)) первых газифицирующих агентов для «горячего» технологического режима на «границе зашлаковывания» адаптируются к характеру плавления золы используемых твердых горючих материалов. В упрощенном представлении адаптация происходит таким образом, что осуществляется как можно более определенное гранулирование золы (размягчение и спекание золы), не приводя при этом к зашлаковываниям и образованию больших комков шлака, ср. с /J. Schmalfeld: Die Veredelung und Umwandlung von Kohle, DGMK (2008), S. 311 / Й. Шмальфельд: Обогащение и преобразование углей, DGMK (2008), стр. 311/.

Вторые газифицирующие агенты, предпочтительно, вдуваются в верхнюю половину образующейся при газификации зоны первой газификации, то есть ниже образующейся при газификации зоны первого пиролиза. Особо предпочтительным является вдувание вторых газифицирующих агентов в высотную зону, которая охватывает вертикальное протяжение менее 1 м в верхней половине зоны первой газификации ниже зоны пиролиза. Особо предпочтительно, вторые газифицирующие агенты вдуваются в высотную зону газогенератора высокого давления со стационарным слоем, которая максимально простирается от 1 м выше вершины вращающейся колосниковой решетки до 0,5 м ниже поверхности засыпки стационарного слоя, преимущественным образом от 2 м выше вершины вращающейся колосниковой решетки до 1 м ниже поверхности засыпки стационарного слоя.

Согласно предпочтительному варианту соответствующего изобретению способа количество вдуваемого кислорода во вторых газифицирующих агентах составляет от 0 до 50% от общего количества поданного кислорода. Впуск вторых газифицирующих агентов со скоростями выхода газа от 20 до 120 м/с вызывает образование турбулентных вихревых зон в форме полых пространств в засыпке стационарного слоя перед выходными отверстиями сопел для газифицирующих агентов, в которых сгорает углерод с кислородом (зоны второго горения). Вихревые зоны перед соплами окружены засыпкой из кокса, с которым со снижением температуры реагирует избыточный водяной пар первой незашлаковывающей и в определенных случаях водяной пар второй зашлаковывающей газификации (зоны второй газификации).

Вследствие того, что вторые газифицирующие агенты вдуваются с отношениями пар-кислород со значениями от 0,5 кг/м3 (в нормальных условиях) до 4 кг/м3, предпочтительно от 0,5 кг/м3 до 3 кг/м3, достигается то, что выделяющиеся перед по меньшей мере одним, достигающим верхней зоны засыпки стационарного слоя соплом для газифицирующих агентов золы сразу плавятся или спекаются и осаждаются в сыпучей массе кокса на краю вихревых зон (вторые шлаковые зоны). Расплавленные или спеченные золы быстро охлаждаются в окружающей более холодной сыпучей массе кокса, твердеют и отдают свое тепло в окружающую среду для усиления эндотермических вторых процессов газификации. При газификации со вторыми газифицирующими агентами образование классических слоевидных зон не происходит.

Например, со вторыми газифицирующими агентами с отношением пар-кислород, равным 0,5, перед достигающими засыпки стационарного слоя соплами для газифицирующих агентов достигаются средние максимальные температуры около 2000°С, что является предпочтительным для газификации углей с точками плавления золы 1500-1700°С.Если отношение пар-кислород вторых газифицирующих агентов составляет 3,0, то перед достигающими засыпки стационарного слоя соплами для газифицирующих агентов достигаются средние максимальные температуры около 1800°С.Это является предпочтительным для газификации углей с точками плавления золы 1300-1500°С.

Является преимуществом, если газификация со вторыми газифицирующими агентами производится ниже зоны первого пиролиза. Здесь обеспечивается предоставление в распоряжение дегазированного кокса (более высокий коэффициент полезного действия холодного газа по сравнению с углем) и образующиеся шлаки или агломераты быстро твердеют в окружающей более холодной сыпучей массе кокса. С другой стороны, как разъясняется в последующем, температуры окружающей среды в окружении достигающих засыпки стационарного слоя сопел для газифицирующих агентов, составляющие приблизительно от 800 до 1100°С, являются настолько высокими, что затвердевшие шлаки еще не приобретают высокой прочности. Прилипающие к соплам для газифицирующих агентов шлаки отделяются двигающейся вниз сыпучей массой и транспортируются далее.

Относительно температур сыпучей массы кокса в зоне первой газификации следует отметить следующее: температуры сыпучей массы кокса колеблются, что обусловлено эндотермическими реакциями газификации (сначала без учета процессов второй газификации), при приблизительно постоянных значениях так называемых кинетических конечных температур реакции. Данные значения устанавливаются самостоятельно, преимущественно в зависимости от реакционной способности кокса по отношению к водяному пару. При этом интервал конечных температур реакции достигает приблизительно от 800°С при высокоактивных горючих материалах (например мягкие бурые угли) до 1100°С при низкоактивных горючих материалах (например малолетучие битуминозные каменные угли). Таким образом, они находятся ниже интервала температур точек плавления золы для большинства горючих материалов (около 1200-1500°С).

Особым преимуществом является то, что выделяющиеся при второй зашлаковывающей газификации золы сразу плавятся и подавляют образование любых каналов, так как вследствие немедленного образования шлака пресекается каналообразное «прожигание» кислорода сквозь засыпку. Образующиеся вначале каналы или каналы, которые происходят из первой газификации, при образовании шлака тоже быстро «закупориваются». По этой причине вихревые зоны не могут или могут лишь в малой мере удаляться от сопел для газифицирующих агентов вверх, а извиваются на остающейся почти одинаковой высоте перед соплами для газифицирующих агентов или над ними. Следовательно, вторая газификация является локально ограниченной соответственно расположению выпускных отверстий сопел для газифицирующих агентов и определенной по высоте. Извивающийся газовый поток и образующиеся шлаки стабилизируют стационарный слой в окружении и выше сопел для газифицирующих агентов, так что, несмотря на более высокие скорости течения, регулярное протекание через стационарный слой сохраняется.

Вторая зашлаковывающая газификация приводит к выравниванию протекания через весь стационарный слой. Мелкозернистые доли используемых крупнозернистых горючих материалов могут увеличиваться без возрастания выноса пыли с неочищенными газами. Нижние размеры зерен поданных в газогенератор высокого давления со стационарным слоем с головной части крупнозернистых, твердых горючих материалов могут снижать с приблизительно 5 мм до приблизительно 2 мм.

Вследствие газификации со вторыми газифицирующими агентами для зашлаковывающей газификации в дополнение к крупнозернистым горючим материалам могут быть в больших количествах использованы мелкозернистые и/или пылевидные горючие материалы (мелкие горючие материалы), которые должны были бы быть направлены для другого использования или хранения. Для этой цели мелкие горючие материалы вносятся в концентрированной форме в вихревые зоны, причем количества добавленных мелких горючих материалов являются максимально настолько большими, что стехиометрически обеспечивается обширная газификация в вихревых зонах.

Другое существенное преимущество второй зашлаковывающей газификации состоит в том, что, прежде всего, мелкозернистые и пылевидные доли горючих материалов газифицируются в вихревых зонах с укрупнением зольных/шлаковых частиц. Охлажденные, отвердевшие шлаки способствуют укрупнению размера зерен во всем стационарном слое, прежде всего в первой зольной зоне, и, помимо этого, «сцепляющей» стабилизации стационарного слоя по всей высоте. Образование местных скоплений мелких зерен и пыли, которые приводят к выбросообразным протеканиям сквозь засыпку и являются главными причинами большого выноса пыли, подавляется или же сдерживается. Таким образом, вторая зашлаковывающая газификация приводит к выравниванию протекания через весь стационарный слой. Мелкозернистые доли используемых горючих материалов могут увеличиваться без возрастания выноса пыли с неочищенными газами.

Сыпучие мелкие горючие материалы, от сухих до влажных, загружаются в засыпку стационарного слоя, предпочтительно, под действием силы тяжести сверху, почти отвесно над образующимися перед соплами для газифицирующих агентов вихревыми зонами. При загрузке гравитационным способом горючие вещества под действием своего собственного веса скользят из расположенного над газогенератором высокого давления со стационарным слоем переходного шлюза через дозирующий орган в газогенератор. Однако является также возможной загрузка гравитационным способом или загрузка под давлением сбоку непосредственно в стационарный слой выше вихревых зон. Сухие, пригодные для пневматической транспортировки мелкие горючие материалы вдуваются также с помощью пневматической транспортировки через сопла для газифицирующих агентов или сбоку непосредственно в вихревые зоны. Наконец мелкие горючие материалы закачиваются в форме взвешенного шлама, а именно или через сопла для газифицирующих агентов, или почти отвесно над вихревыми зонами сверху на засыпку стационарного слоя или в нее.

Альтернативно, возможно также применение загрузки набивкой, которая осуществляется на верхнем краю стационарного слоя, преимущественным образом внутри зоны первой сушки. С помощью брикетировочного пресса, преимущественным образом штемпельного пресса, мелкозернистые и/или пылевидные горючие материалы (мелкие горючие материалы) уплотняются в формовочном канале, частично агломерируются или прессуются и вдавливаются непосредственно в засыпку. В отличие от технического решения из GB 1435089 А спрессованные мелкие горючие материалы не падают сверху на стационарный слой, благодаря чему предотвращается распад спрессованных мелких горючих материалов, сопровождающийся повышенным выносом пыли в неочищенном газе. Одновременно проникающий столбик спрессованных мелких горючих материалов покрывается сверху крупнозернистыми горючими материалами, так что прямое выдувание продуктов истирания предотвращается. Другим существенным преимуществом данной системы загрузки является возможное подмешивание полагающейся при газификации под давлением в стационарном слое смеси смолы, масла и твердого материала в качестве способствующего агломерации средства, а также возможный отказ от шлюзовой системы при загрузке мелких горючих материалов. Вследствие встречающихся в формовочном канале очень высоких давлений прессования до 150 МПа возможен почти газонепроницаемый затвор между находящейся под давлением камерой газификации и окружающей средой с атмосферным давлением, так что необходимость отдельной напорной системы для мелких горючих материалов может отпасть. Данная форма загрузки мелких горючих материалов является не зависимой от режима второй газификации и может быть применена даже при не приводимых в действие или остановленных соплах для газифицирующих агентов.

Вторая зашлаковывающая газификация не только улучшает допуск на топливные материалы относительно повышенных долей мелкой фракции и пыли в топливных материалах или дает возможность дополнительной загрузки мелких горючих материалов, но она также повышает допуск на топливные материалы в отношении спекающихся углей, которые не могли бы быть газифицируемыми без применения мешалки. Зоны второго горения с их быстрыми подъемами температур и высокими температурами снижают склонность углей к спеканию и разрушают уже образовавшиеся соединения кокса. Благодаря второй зашлаковывающей газификации во многих случаях можно отказаться от применения мешалки.

Является также возможным проведение второй зашлаковывающей газификации в зоне первого пиролиза или в области перехода от зоны первого пиролиза к зоне первой незашлаковывающей газификации. В данном случае соотношение реакций горения и газификации в зонах второго зашлаковывающего горения смещается сильнее в направлении реакций горения. Температуры выхода неочищенного газа повышаются, и высшие углеводороды, фенолы, а также каменноугольные масла, которые выходят из стационарного слоя вверх, расщепляются термически сильнее. Зонная юстировка второй зашлаковывающей газификации достигается посредством установки определенных высот засыпки стационарного слоя. Таким образом могут быть адаптированы температуры выхода неочищенных газов и качество неочищенного газа (содержание метана, нежелательные побочные компоненты и т.д.).

Сопла для газифицирующих агентов выполнены в виде сопел с водяным охлаждением для смешивания газифицирующих агентов (в случае кислорода и водяного пара в качестве вторых газифицирующих агентов) или в виде многокомпонентных сопел с водяным охлаждением (в случае комбинированной подачи мелких горючих материалов). Они могут быть как неизогнутыми (трубчатые сопла), так и изогнутыми (изогнутые сопла), причем в изогнутых соплах подогнутая сопловая головка сидит на трубовидном стволе сопла.

Сопла для газифицирующих агентов проведены сквозь цилиндрическую наружную обшивку или же двойную обшивку газогенератора высокого давления со стационарным слоем. При этом неизогнутые сопла для газифицирующих агентов являются устанавливаемыми во все направления с ориентацией радиально и горизонтально или с отклонением от радиальной и горизонтальной ориентации с углами установки менее 45°. Преимущественным образом, сопла ориентированы радиально и под углом от 10 до 20° относительно горизонтали с наклоном вниз. Это оказывается предпочтительным относительно предотвращения проникновения твердых веществ внутрь сопел и относительно образования вихревых зон. В случае применения изогнутых сопел для газифицирующих агентов стволы сопел ориентируются приблизительно горизонтально, а головки сопел ориентируются аналогично вышеназванным углам установки трубчатых сопел.

Вторая зашлаковывающая газификация выполняется в ограниченной высотной зоне в верхней области засыпки газогенератора высокого давления со стационарным слоем. Нижнее ограничение задано посредством того, что обеспечено достаточно большое минимальное вертикальное расстояние до находящейся под ней зоны окисления. Данное расстояние составляет более 0,5 м, преимущественным образом более 1 м. Таким образом, минимальное вертикальное расстояние до вершины вращающейся колосниковой решетки составляет более 1 м, преимущественным образом более 2 м. Оно необходимо для того, чтобы образованные в вихревой зоне шлаки или агломераты прежде, чем они попадают в зону окисления или на поверхность вращающейся колосниковой решетки, могли затвердеть. Во-вторых, сопла для газифицирующих агентов подвергаются в зоне газификации действию не слишком высоких температур (менее 110°С). Верхнее ограничение высотной зоны вытекает из того, чтобы посредством засыпки горючих материалов в стационарный слой было обеспечено достаточно высокое перекрытие сопел для газифицирующих агентов, составляющее более 0,5 м, преимущественным образом более 1 м. При высоте засыпки стационарного слоя 5 м, считая от вершины вращающейся колосниковой решетки, вертикальная протяженность высотной зоны второй газификации может составлять максимально 3,5 м, преимущественным образом максимально 2 м. Сопла для газифицирующих агентов могут быть распределены по этой высоте и по поперечному сечению газогенератора высокого давления со стационарным слоем.

Другая предпочтительная форма выполнения состоит в том, что для зоны второй зашлаковывающей газификации выбирается как можно более короткая высотная зона с вертикальной протяженностью менее 1 м в верхней половине зоны первой газификации под зоной пиролиза, так что зона первой незашлаковывающей газификации соразмерно удлиняется по поперечному сечению вверх.

В случае если во время работы газогенератора высокого давления со стационарным слоем высота засыпки стационарного слоя изменяется между максимальным и минимальным уровнями и разница составляет больше чем 1 м, является преимуществом, если альтернативно оснащаются две высотные зоны газогенератора высокого давления со стационарным слоем с соплами для газифицирующих агентов, нижняя высотная зона для минимального уровня и верхняя высотная зона для максимального уровня. Минимальное вертикальное расстояние между обеими высотными зонами составляет при этом больше чем 1 м. Тогда технологически в обе высотные зоны на выбор подаются вторые газифицирующие агенты.

Вторые газифицирующие агенты, предпочтительно, вдуваются в одной высотной зоне или в горизонтальной плоскости, в вертикально распределенном по высотной зоне расположении, или в конусообразной высотной зоне, которая приблизительно воспроизводит грибовидный контур вращающейся колосниковой решетки или контур поверхности засыпки.

Выходы сопел для газифицирующих агентов преимущественным образом находятся в одной высотной зоне или в одной горизонтальной плоскости, в вертикально распределенном по высотной зоне расположении, или в конусообразной высотной зоне, которая приблизительно воспроизводит грибовидный контур вращающейся колосниковой решетки или контур поверхности засыпки.

Сопла для газифицирующих агентов вдаются в камеру газификации газогенератора высокого давления со стационарным слоем по меньшей мере на 10 см свободной длины (свободная длина сопла). Пристенные сопла для газифицирующих агентов преимущественным образом вдаются в камеру газификации газогенератора высокого давления со стационарным слоем приблизительно на глубину от 20 см до 1 м. При больших свободных длинах сопел приблизительно до 3 м сопла для газифицирующих агентов удерживаются сверху анкерными стяжками.

Для того чтобы образовать разделенные по месту друг от друга вихревые зоны, боковое горизонтальное расстояние между выпускными отверстиями сопел для газифицирующих агентов не должно быть менее 50 см. Боковое горизонтальное расстояние между выходными отверстиями составляет преимущественным образом 1-2 м. Вертикальное расстояние между находящимися друг над другом выпускными отверстиями должно составлять по меньшей мере 1 м, но преимущественным образом больше чем 2 м.

Вторые газифицирующие агенты вдуваются с отношениями пар-кислород между 0,5 м и 4 кг/м3, преимущественным образом между 0,5 м и 3 кг/м3. Хотя технологически пар не требуется, небольшое подмешивание пара является предпочтительным, чтобы при быстром отключении кислорода на сопла для газифицирующих агентов бесперебойно предоставлялся пар в качестве продувочного газа. Вместо пара в качестве продувочных газов могут использоваться также двуокись углерода или другие инертные газы.

Количественные отношения второго кислорода к первому могут варьироваться в широких границах. В случае единственного сопла для газифицирующих агентов в качестве второго кислорода вдувается 5-20% по массе от общего поданного кислорода. Если через сопло для газифицирующих агентов должны быть пропущены большие количества мелких горючих материалов, то верхнее значение может быть также превышено. В случае образования зоны второй газификации по всему поперечному сечению газогенератора высокого давления со стационарным слоем и дополнительной газификации мелких горючих материалов в качестве второго кислорода может вдуваться до 50% по массе от общего поданного кислорода. Чем ниже содержания золы в применяемых горючих материалах, тем более высокие доли второго кислорода являются достижимыми.

Размер образующихся в вихревых зонах перед отдельными соплами для газифицирующих агентов кусков шлака и агломерата ограничивается посредством того, что подача кислорода на отдельные сопла для газифицирующих агентов варьируется от минимальной до максимальной загрузки. При этом общее количество кислорода во вторых газифицирующих агентах может поддерживаться постоянным, для чего изменяется распределение загрузки между отдельными соплами или может временно изменяться также общее количество кислорода.

В соответствии с количественными соотношениями вдутого дополнительно к первому кислороду (для незашлаковывающей газификации) второго кислорода (для зашлаковывающей газификации) приблизительно пропорционально повышаются тепловые мощности газогенератора высокого давления со стационарным слоем. При этом имеет второстепенное значение, повышается ли расход горючих материалов или дополнительно загружаются мелкие горючие материалы. Вместе с крупнозернистыми горючими материалами или дополнительно к крупнозернистым горючим материалам могут быть газифицированы большие количества мелкозернистых и мелких горючих материалов. Спектр горючих материалов может быть расширен также в направлении сильнее спекающихся каменных углей без необходимости применения мешалки. Одновременно снижается удельный расход пара и вследствие улучшенных условий протекания через засыпку стационарного слоя повышается предел мощности тепловой мощности газогенератора.

Поставленная задача также решена согласно изобретению в газогенераторе высокого давления со стационарным слоем для газификации крупнозернистых твердых горючих материалов содержащими кислород и водяной пар газифицирующими агентами, содержащем камеру газификации, вход для загрузки крупнозернистых твердых горючих материалов и выход для отвода получаемого газа, расположенные в головной части газогенератора, вращающуюся колосниковую решетку для регулируемой подачи первых газифицирующих агентов для незашлаковывающей газификации, расположенную на днище газогенератора, и выход для выноса золы, расположенный в днище газогенератора, причем засыпка стационарного слоя расположена над вращающейся колосниковой решеткой.

В соответствии с изобретением на высоте верхней области засыпки стационарного слоя расположено по меньшей мере одно сопло, предназначенное для подачи вторых газифицирующих агентов для зашлаковывающей газификации, достигающее верхней области засыпки стационарного слоя и выполненное так, что оно позволяет дополнительно и независимо вдувать вторые газифицирующие агенты с отношениями пар-кислород от 0,5 до 4 кг/м3, предпочтительно - от 0,5 до 3 кг/м3, и скоростями выхода газа от 20 до 120 м/с.

Согласно предпочтительной форме выполнения соответствующего изобретению газогенератора высокого давления со стационарным слоем по меньшей мере одно сопло для газифицирующих агентов выполнено так, что количество вдуваемого кислорода во вторых газифицирующих агентах составляет 0-50% от общего количества поданного кислорода.

Газогенератор высокого давления со стационарным слоем, предпочтительно, имеет несколько расположенных на одном или двух уровнях сопел для вдувания вторых газифицирующих агентов.

Согласно предпочтительной форме выполнения газогенератор высокого давления со стационарным слоем имеет по меньшей мере одно устройство для загрузки мелкозернистых и/или пылевидных горючих материалов (загрузка мелких горючих материалов). Устройство для загрузки мелкозернистых и/или пылевидных горючих материалов обеспечивает гравитационную загрузку или загрузку набивкой для уплотненных посредством брикетирования горючих материалов.

Согласно предпочтительной форме выполнения газогенератора высокого давления со стационарным слоем сопла для вторых газифицирующих агентов выполнены в виде сопел с водяным охлаждением для смешивания газифицирующих агентов в случае кислорода и водяного пара в качестве вторых газифицирующих агентов или в виде многокомпонентных сопел с водяным охлаждением в случае комбинированной подачи мелкозернистых и/или пылевидных горючих материалов. Сопла для газифицирующих агентов предпочтительно вдаются в камеру газификации газогенератора по меньшей мере на 10 см свободной длины (свободная длина сопла).

Согласно предпочтительной форме выполнения изобретения выходы сопел для газифицирующих агентов расположены в одной высотной зоне или в горизонтальной плоскости, в вертикально распределенном по высотной зоне расположении,